探讨生产灯检照度和不同灭菌温度对甲钴胺注射液有关物质的影响

2018-04-25程明科

程明科

重庆药友制药有限责任公司 重庆 401121

甲钴胺产品A是一种活性维生素B12药物,主要用于糖尿病引起的周围神经性疾病及因缺乏维生素B;2引起的巨幼红细胞性贫血。在体内,维生素B12经酶作用转化为经钻胺,再经甲基化生成甲钻胺,因此甲钻胺可以作为维生素B12的活性代谢产物直接用于患者。《中国药典》描述甲钴胺有引湿性,见光易分解[1]。尤其在水溶液状态下,由于甲钻胺分子被水分子所分散,使之对光的通透性大大增加,再加上水溶液中的氧气的氧化作用,甲钻胺的光解作用大大加强[2]。

有文献对甲钴胺制剂的包装进行研究,以及临床使用过程光降解研究,但对于产品生产过程中的对有关物质的影响未见报道。

本试验主要针对工业生产操作的可控制性,选择生产过程中的已灌装安瓿处于一定照度和高温(灭菌)两个条件进行考察。因此,将安瓿瓶暴露在一定照度和灭菌温度下的杂质谱作为研究对象。

1 试验材料

1.1 仪器

BS200S型电子天平Sartorius、AgilentHP1260型高效液相色谱仪、酸度计。安瓿超声波清洗机、安瓿灭菌干燥机、安瓿灌装封口机、带称配料罐、双扉机动门安瓿灭菌器。

1.2 试药

甲钴胺原料(河北华荣制药有限公司);甘露醇(法国罗盖特公司生产);氢氧化钠(湖南尔康制药有限公司);依地酸二钠(湖南尔康制药有限公司)

2 实验方案设计

2.1 生产工艺描述

加入处方量甘露醇适量,搅拌使溶解,再加入处方量依地酸二钠(乙二胺四乙酸二钠),搅拌使溶解。用氢氧化钠溶液调节药液pH值为5.0-7.0。在避光条件下将甲钴胺原料加入上述溶液中,搅拌使其溶解,定容,灌装,封口,灭菌、灯检,包装。

2.2 生产工艺过程分析

分析生产过程,配制溶解过程在密闭的配料罐中进行,灌装和封口速度0.2s/支;且生产车间的照明灯管均用红色玻璃纸包裹,照度小于10lx。因此配制、灌装、封口、灭菌过程,车间照度对产品的影响为正常生产工艺过程状态。

灯检过程,需要提高检查照度,保证能将可能的异物检出,进而保证产品质量。因此生产过程中灯检工序为光照最强的工序。同时溶液状态下的灭菌中的高温过程,也会对产品带来一定降解。

2.3 产品灯检照度考察

连续按生产工艺配制三批样品,灌装,封口。存放温度:18-26℃的模拟洁净室温度环境中。模拟灯检检查的条件,根据生产流程安排,每件样品在灯检间不超过30min,但综合日常生产可能会出现异常情况,故将产品分别放在不同模拟考察的照度:70-90lx、150-200lx、300-350lx条件下,模拟灯检过程存放时间:0min、10min、20min、30min、60min;时刻点取样检测。为考察产品存放在不同照度下有关物质变化关系,

2.4 不同灭菌温度考察

连续按生产工艺配制三批样品,灌装,封口。采取灭菌温度100℃(30min)、115℃(30min)、121℃(8min),三种条件进行灭菌。考察灭菌过程高温对有关物质的影响情况。

2.5 有关物质检验方法

(1)仪器:美国安捷伦高效液相色谱仪,包括四元泵系统、紫外检测器、自动进样器及Agilent1260工作站。电子天平Sartorius。

(2)检验方法:参照国家食品药品监督管理局标准(试行)YBH04422004[3]的有关物质检测项方法测定。

(3)可接受标准:羟钴胺杂质<1.0%,总杂<3.0%

3 实验实施及结果

3.1 不同照度存放时间验证

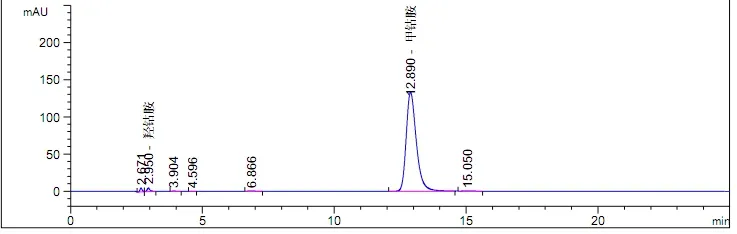

(1)产品的典型杂质谱。通过对比检测结果图谱,三批样品的杂质谱比较稳定,经典杂质图谱如图1。

图1 配制溶液杂质图谱

经光照破坏后羟钴胺的典型图谱如图2。

图2 光照降解羟钴胺杂质图谱

利用各杂质峰保留时间同主成分峰保留时间的比值即相对保留时间(RRT)进行杂质谱统计。

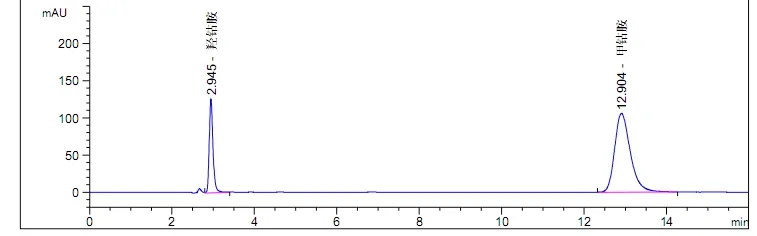

(2)有关物质杂质谱。根据检验结果统计作图,考察各种照度下存放时间的有关物质变化关系。

以杂质含量为纵坐标,暴露时间为横坐标,杂质谱为数列作图(图3)。

图3 三种照度下不同暴露时间杂质谱

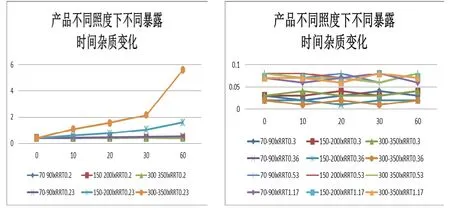

②以杂质含量为纵坐标,照度为横坐标,暴露时间为数列作图,考察3批产品羟钴胺的杂质变化情况(图4)。

图4 三批产品羟钴胺同照度变化关系图

(3)结论:

①甲钴胺产品A安瓿产品在不同照度下存放1小时内,共能检出6个杂质,杂质谱相对保持稳定。

②从图3和图4可以看出,在70-90lx光照条件下,各杂质稳定;生产过程中灯检使用的光照不能超过90lx。暴露时间不超过30min。

③1小时内检测的最大杂质为RRT=0.23的光降解杂质羟钴胺,且其含量在高照度下随存放时间明显增大。其他杂质在存放时间和照度变化下无显著变化,为非工艺过程产生的杂质。

④从图4可以看出,在存放时间内70-90lx下的存放,羟钴胺杂质含量均符合标准要求,且各批羟钴胺含量显示,相同时间下,随照度增加羟钴胺含量增加。羟钴胺杂质含量同照度呈正相关关系。

3.2 不同灭菌温度考察

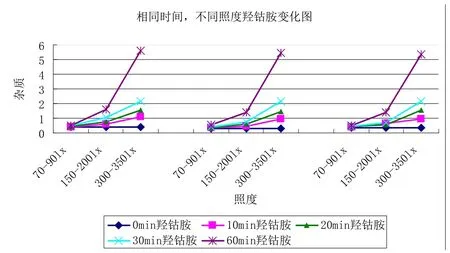

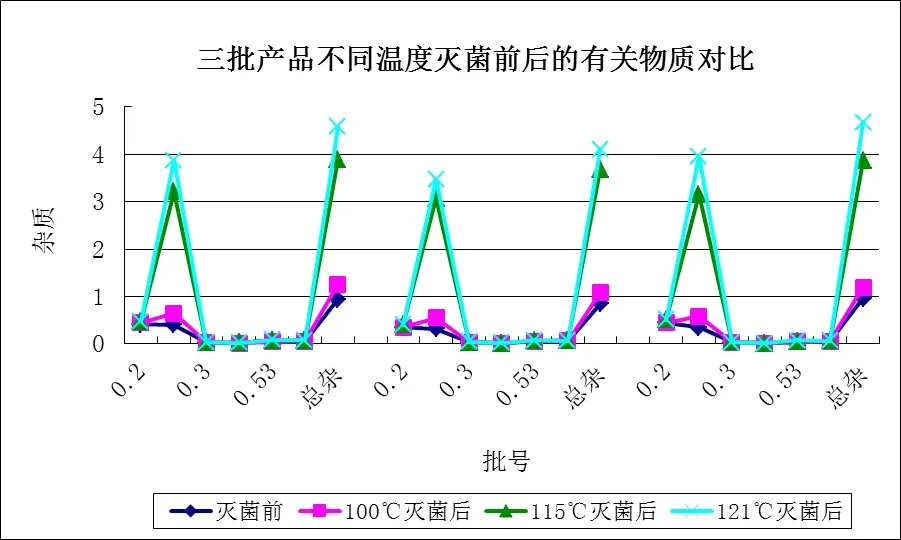

(1)统计灭菌前后溶液的有关物质变化,以杂质谱为横坐标,杂质含量为纵坐标,灭菌条件为数列作图。

图5 三批产品不同温度灭菌前后有关物质变化对比

(2)结论:

①从图5可以看出,灭菌过程会导致羟钴胺和总杂的增加;其余杂质在灭菌前后和不同灭菌温度杂质均无显著变化。

②从图5可以看出,100℃、115℃、121℃温度灭菌后,羟钴胺和总杂均比灭菌前有所增加,仅100℃温度灭菌条件下灭菌后有关物质能满足标准要求。故生产过程中灭菌温度应选择100℃的条件。

③通过图5可以看到,115℃和121℃灭菌后杂质RRT=0.23这个位置的杂质,超过标准规定。

4 结语

通过我们的试验设计及结果可得出以下结论

(1)甲钴胺产品A安瓿溶液在不同照度下存放1小时内,共能检出6个杂质,杂质谱相对保持稳定。

(2)从图4可以看出,光降解杂质羟钴胺与光照和暴露存放时间呈正相关关系。故在生产过程中控制环境照度,灯检使用的光照应严格控制在90lx以下。暴露时间控制在30min以内。

(3)光照后和灭菌后检测到的最大杂质为RRT=0.23的降解杂质羟钴胺,表明本品对光照和高温敏感,降解显著。

(4)从图5可以看出,三个温度灭菌后,羟钴胺和总杂均比灭菌前有所增加,仅100℃温度灭菌条件下灭菌后有关物质能满足标准要求。故生产过程应采用无菌工艺生产和100℃流通蒸汽的辅助灭菌。

5 讨论

通过对实验方案的实施结果进行分析,我们在今后的生产中将进一步研究甲钴胺产品A降解的影响因素,优化生产工艺,降低有关物质增量。可以从以下几方面进行优化:

(1)可以通过改进设备或优化生产流程,缩短产品在光照状态下的时间或利用自动化设备,全过程密闭完成。

(2)可以进一步对灭菌过程的控制,灭菌过程的升温、维持、降温过程的一致性控制,确保批与批之间产品的一致性和稳定性。

(3)进一步对进厂物料,其质量、生产工艺、存放条件,等影响因素的研究,以确保杂质的质和量基本恒定,保证产品质量的稳定性。

本实验方案的设计仍有一定的局限性,本文仅对生产过程中的两个方面进行了有关物质影响因素考察。可结合“人、机、料、法、环”进行多因素考察,查找对产品质量的影响因素,从而确保产品质量和疗效的安全性[1]。

6 结语

RRT:相对保留时间(本文指各杂质峰保留时间同主成分峰的保留时间的比值)。