机车斜流风机的流场数值分析与设计优化

2018-04-25侯志泉杨明智梁习锋温殿忠

侯志泉, 杨明智, 梁习锋, 温殿忠

(1.中南大学交通运输工程学院, 湖南 长沙 410075; 2.株洲联诚集团有限责任公司 湖南省轨道装备冷却工程中心, 湖南 株洲 412000; 3.中国航空工业集团公司608研究所, 湖南 株洲 412002)

0 引 言

斜流风机的叶轮轮毂为圆锥形,是一种气体由轴向进入、沿叶轮倾斜方向导出、经风筒转折后从轴向排出的一类风机[1]。因其兼具轴流风机高效率、离心风机高压增特点,在轨道交通领域逐步获得应用[2]。随着电力机车向高速大功率、高可靠性、轻量化方向发展以及机车的大批量列装,迫切需要通风机行业具备快速设计和制造高性能斜流风机的能力。然而,斜流风机的大量需求与其设计理论的发展并不匹配。现有斜流风机或斜流叶轮的设计理论主要集中在高转速、高压比和气体可压缩的航空发动机、压缩机等应用领域,关于低转速、气体不可压缩工况斜流风机的工程设计方法偏少,且日趋难以满足轨道交通领域风机产业快速发展需求。

斜流叶轮因其独特的性能优势受到国内外学者关注[3-5]。如吴克启等[3]采用准三元设计方法,在子午面上通过求解沿准正交的平衡方程式计算子午流场,采用Schliching奇点法修正NACA翼型,斜流风机的试验效率高达91%。鉴于求解沿准正交的平衡方程式计算子午流场的准三元设计法计算较复杂,且难以适应斜流叶轮的复杂结构,国内外多采用斜流泵、压缩机的理论与CFD软件相结合设计斜流叶轮[6-9]。文献[6] 综合考虑叶片间轴向距离,扩散筒角度,扩散面积比,扩散筒长度等参数,建立了神经网络模型,采用CFD优化原混流泵,效率提高了9.75%。文献等[10]依据准三元流动理论设计直升机用斜流风机,采用叶片径向平衡方程和约束条件求解子午面速度。风机具有效率高,静压高特点。该方法计算较复杂且不易掌握,难以在民用斜流风机行业推广使用。

现有离心风机和轴流风机的设计理论不能完全适用于斜流风机的设计开发。PAUL教授[11]采用不同的设计理论和不同的叶型设计了斜流风机。结果三种叶片风机性能仅仅达到设计工况点, Pfleiderer叶片效率最高,但却与设计最高点不吻合。文献[12]采用压缩机的通流法进行了斜流风机的初步设计,采用三维CFD进行模拟优化仿真,流量、压力和噪声均达到原混流风机要求,新风机的气动效率提高了近10%。

本文采用风机工程设计与CFD仿真相结合的方法,优化设计高效斜流风机。通过初步设计斜流风机和优化斜流风机子午流道,设计三种不同叶片角度的斜流叶轮,进一步数值仿真对比三种情况下动叶、静叶在S1流面不同叶高的压力分布、流动迹线和气动性能,指出了叶片流场与风机效率之间的内在联系。最后,通过试验验证了风机的气动性能。

1 斜流风机设计

1.1 工程设计

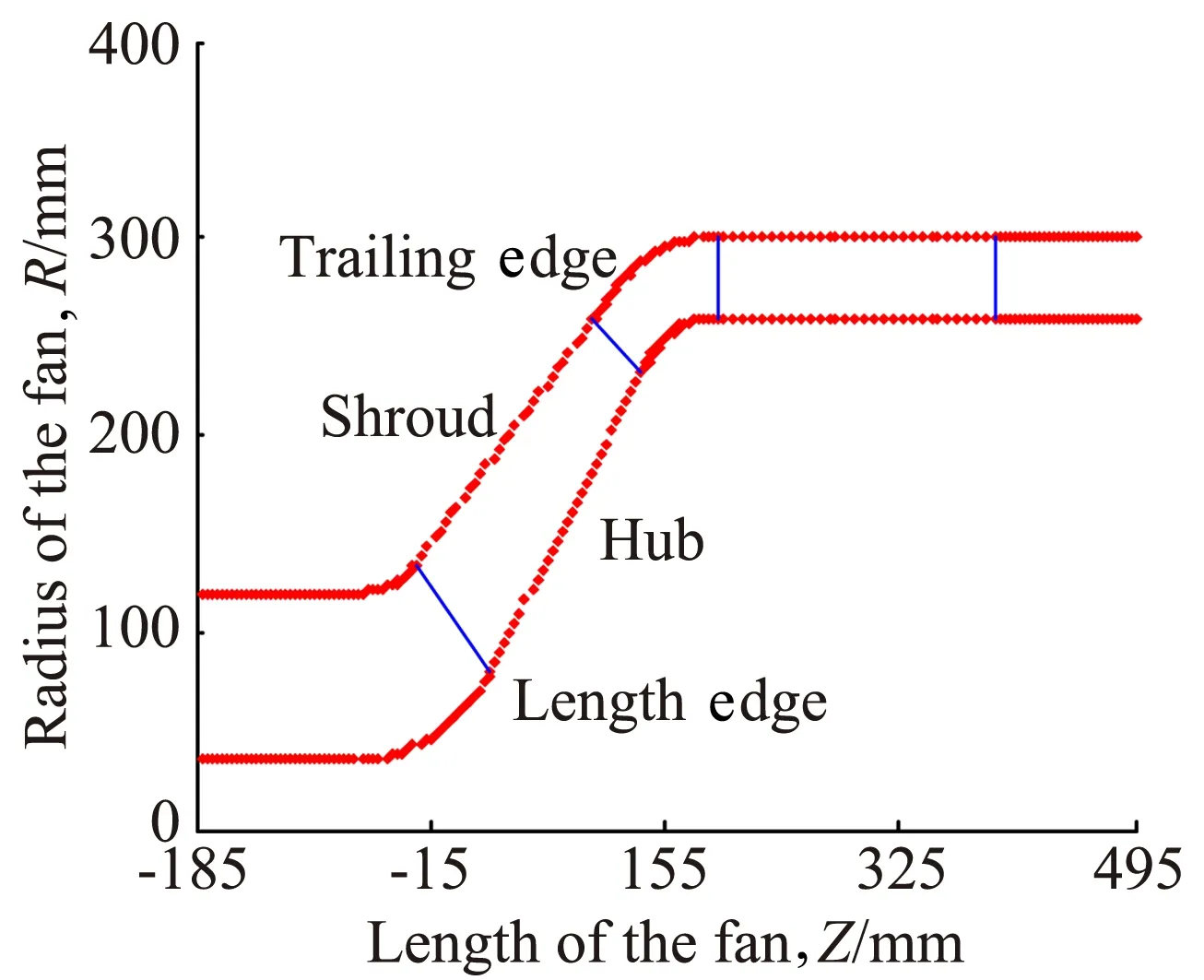

根据机车内部几何空间要求,确定斜流风机的外径和高度,以及动叶片和静叶片的空间位置。根据通风机性能参数和结构参数的方法和步骤[1],初步计算斜流风机动叶进、出口面积,静叶进、出口面积,动叶进、出口速度、扭转速度,动叶进、出口角,静叶进、出口角等关键参数。斜流风机的子午流面,如图1所示。

图1 斜流风机子午流道Fig.1 Meridional flow of diagonal flow fan

气流转折角选择。气流角的选择依据是叶珊的正常特性线[13]。选择合适的气流迎角,意味着叶珊在扩压过程中的损失最低。一定程度上,气流转折角也决定了扭转速度。

叶片数量选择。根据轴流风机的设计理论选择最佳叶轮叶片数目[1]。斜流风机叶轮的叶片数目参照叶片数目与轮毂比之间的匹配关系选取。静叶的叶片数量与动叶的叶片数量互质。

叶片气动力计算。采用速度三角形计算斜流叶轮叶片的气流角时,计算依据是等环量设计方法,即沿叶片高度方向,气流轴向速度为常数。

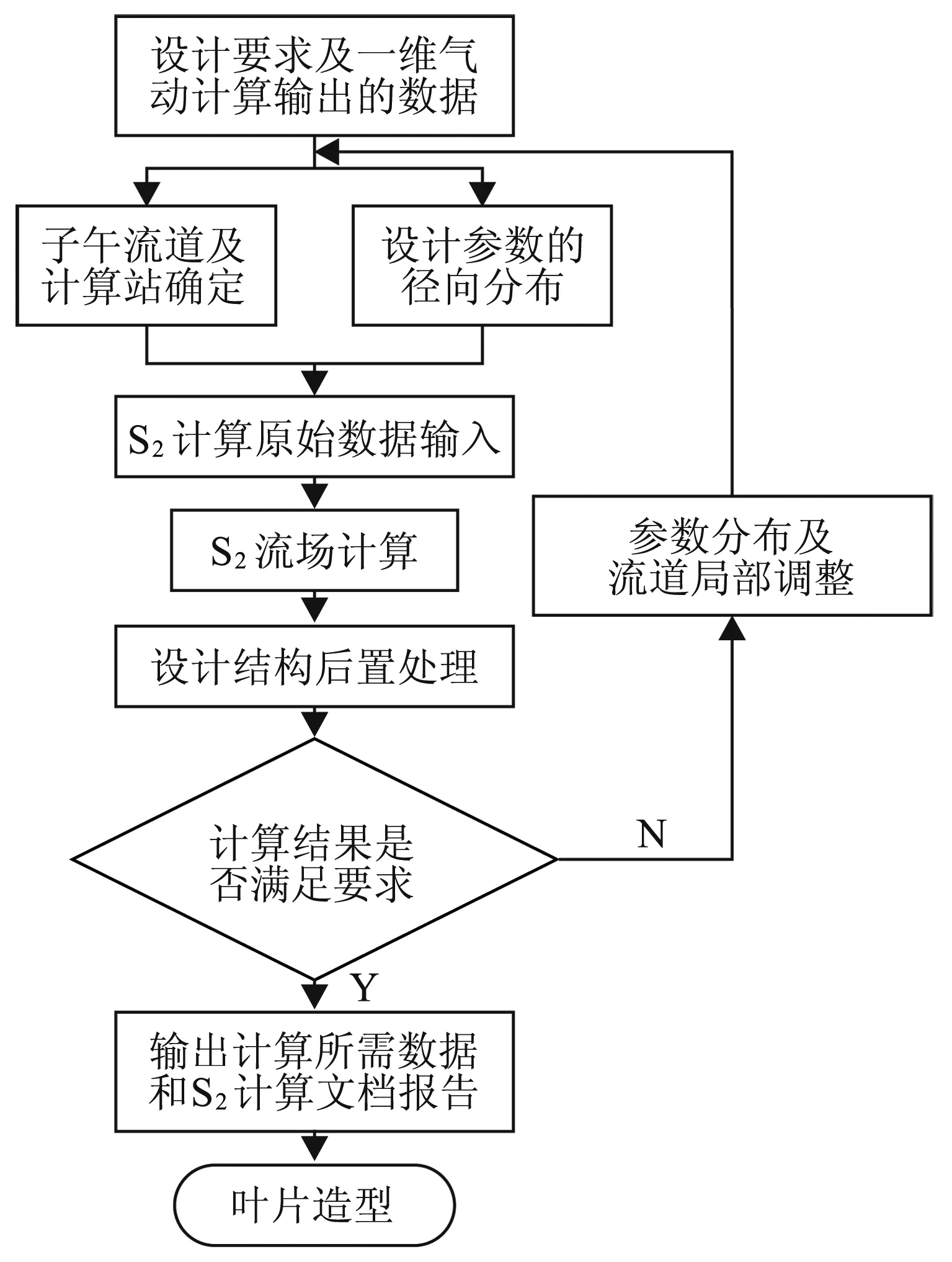

选择叶片基本几何参数和性能参数时,需要考虑的约束条件[14],如下式所示:

(1)

式中,σ为弦节比;γ为叶片安装角,°;N为叶片数;φ为流线倾角,°;r1为叶片进口半径,r2为叶片出口半径,mm。

根据一维计算结果,动叶进口角、出口角,静叶进口角,流道面积均已确定。动、静叶之间的轴向间隙为56 mm,动叶和静叶均无径向间隙。

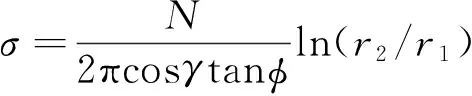

S2设计方法是将准三元流动降解为子午流面和回转流面相互叠加的简化设计方法,常用于航空涡轮压气机工程设计。计算时,该方法将风机子午流道内气体流面划分为沿流动方向和旋转方向的数个计算节点,进而得到计算节点的气流参数,其计算流程如图2所示。

图2 S2计算流程Fig.2 Calculation procedure of S2 method

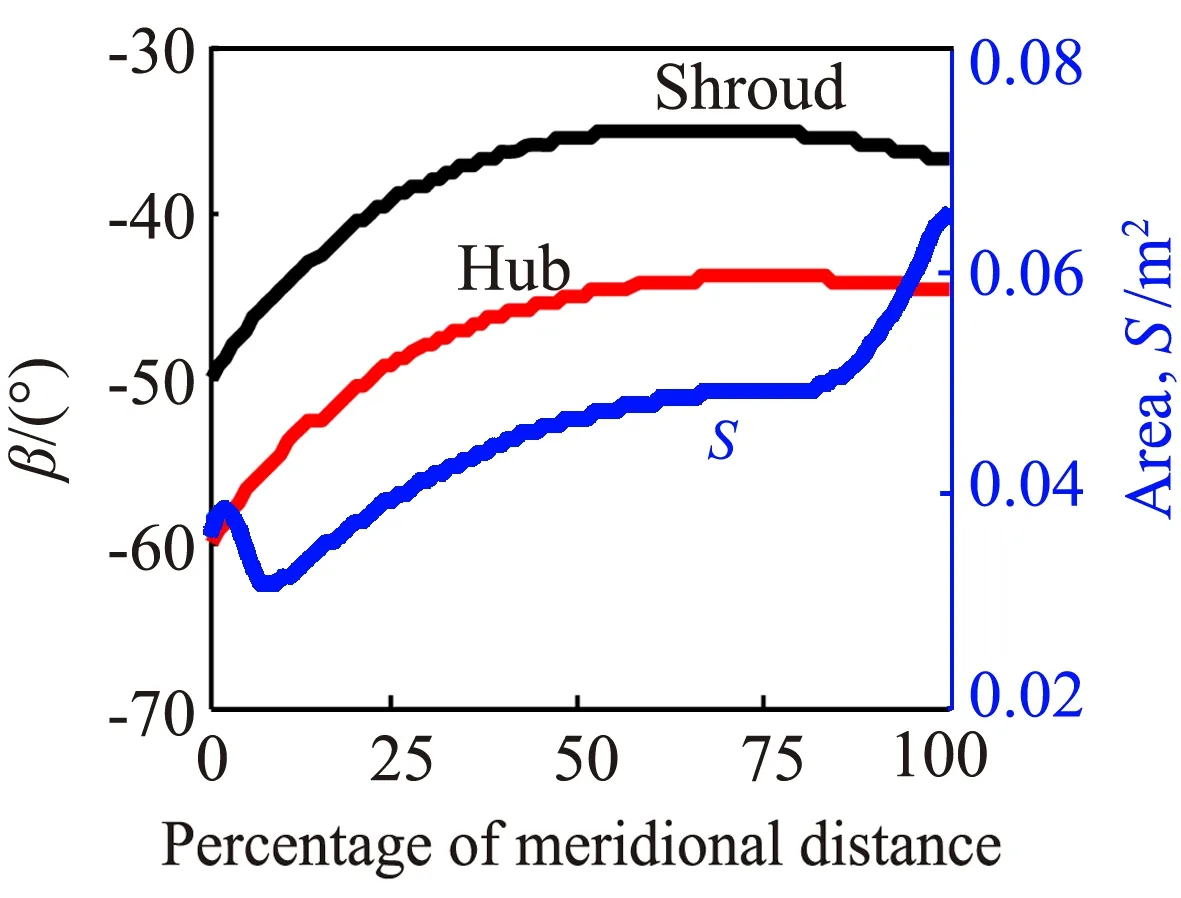

在一维设计基础上,采用S2设计方法进一步细化斜流风机动叶的进、出口角,静叶的进口角,落后角等参数[15]。计算时,主要参数为:计算栈19栈,气体流线11线,气动效率0.87,压比1.040。S2计算流线,如图3所示。

图3 斜流风机S2计算流线Fig.3 S2 stream line of diagonal flow fan

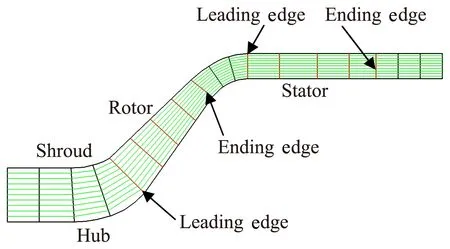

1.2 叶片造型

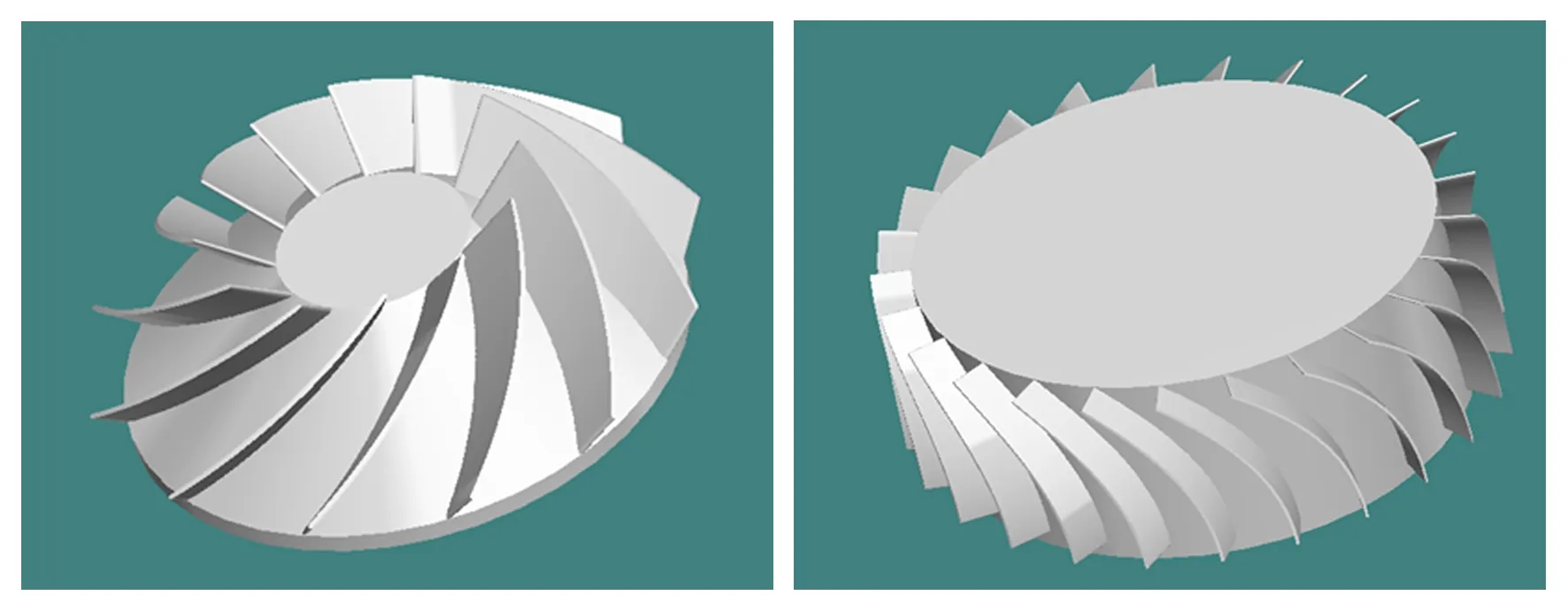

根据一维计算结果,S2计算的叶片角未出现较大扭曲。依据S2计算数据,进行叶片造型,其结果如图4所示。其中,动叶为12片,静叶为25片。

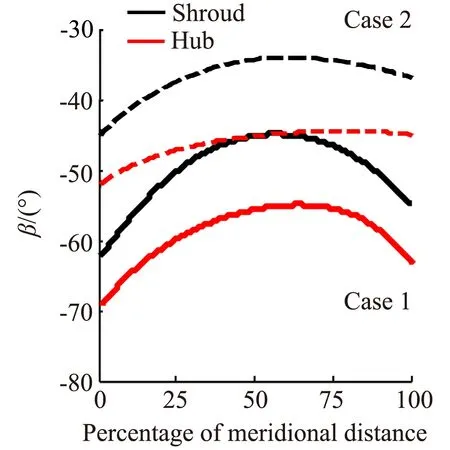

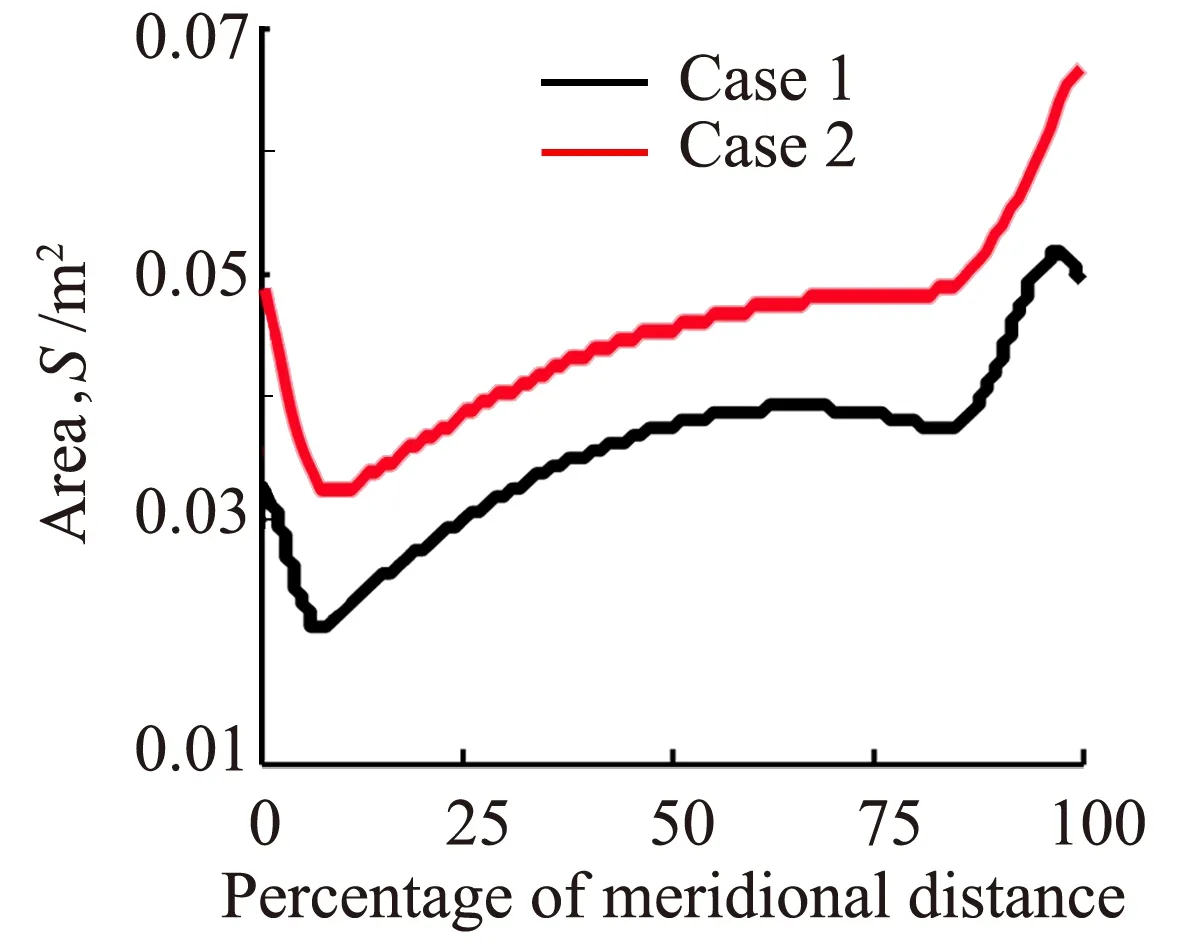

根据S2计算结果,确保动叶和静叶的空间位置不变,适当调整动叶的进、出口角和流道面积。仅对动叶进、出口角进行调整,优化前、后部分几何参数如图5~图6所示。

由图可知,Case 1根部、尖部的进、出口角(绝对值)均比Case 2要大,中部的角度曲率也比Case 2高,意味着Case 1流道的进、出口面积要比Case 2小。动叶进、出口角和流道面积的差异,对斜流风机压力分布和气体流动迹线以及气动性能产生影响。

图4 斜流风机几何模型Fig.4 Geometric view of diagonal flow fan

图5 叶片角对比Fig.5 Compare of blade degrees

图6 流道面积对比Fig.6 Compare of passage area

2 数值仿真方法

2.1 数值网格模型

采用Turbo Grid软件划分流体域网格。网格拓扑方法为ATM Optimized,可自动划分单通道流体域网格。细化网格时,设置近壁面的网格数量和网格尺寸,使流体域边界网格逐步过渡,单通道动叶流体域和静叶流体域的网格数量分别达到50万。动叶整体网格和静叶流体域网格如图7所示。

2.2 数值模拟方法

采用CFX软件模拟仿真斜流风机的气动性能。流体域控制方程为三维定常雷诺平均N-S方程组,采用多重网格耦合求解技术离散方程组,所用离散差

图7 风机流体域计算网格Fig.7 Computational fluid domain of the fan

分格式为High Resolution。湍流模型为SST方程,其离散格式为一阶迎风格式,迭代收敛残差为1×10-5。

采用CFX-Pre软件设置斜流风机的边界条件。边界条件主要有:全压进口,静压出口,参考压力101 325 Pa,叶轮转速3550 r/min。动叶流体域旋转方向的两个侧面和静叶流体域的两个侧面均设置为旋转周期性边界条件,动叶流体域的出口面与静叶流体域的进口面设置Interface,采用Stage方式连接,总温293 K,固壁采用无滑移边界条件。

3 仿真结果分析

3.1 动叶流场分析

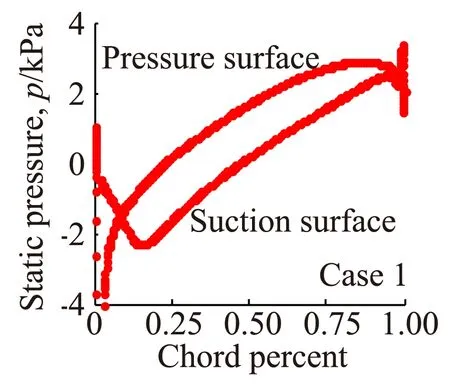

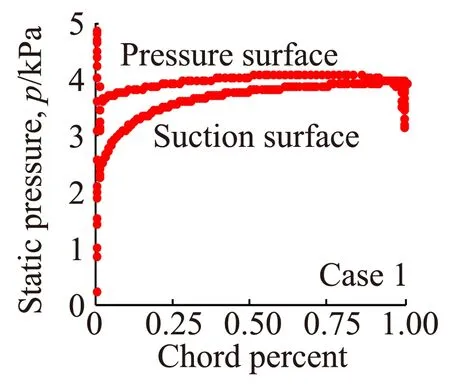

图8为斜流风机设计工况点Case 1和Case 2动叶S1流面10%、50%和90%叶高的静压分布对比。

(a) 10%叶高

(b) 50%叶高

(c) 90%叶高

通过对比发现,Case 1进口段吸力面的静压分布出现明显的转折。静压由正压快速下降至-2.3 kPa左右,再快速上升。而Case 2静压由正压下降至-1.5 kPa左右,再缓慢增加。究其原因与Case 1进口段较大的进口角和出口角(绝对值)有关。一方面,在流道叶顶和叶尖尺寸不变情况下,较大的进口角,将降低喉道面积,降低气体流入叶轮的能力;另一方面,较大的进口角和出口角,将增大气流转折角,从而加剧气流静压的变化速率,使气流静压出现明显的转变。

叶片进、出口角度的变化,带来另一个明显特征:在Case 1 S1流面10%叶高进口段,压力面的静压曲线出现局部震荡。静压由-4 kPa上升至-1.6 kPa,再下降至-2.0 kPa。而Case 2压力面的静压曲线则是一直上升。Case 1 S1流面10%叶高的静压震荡,将引起气流轨迹的变化。

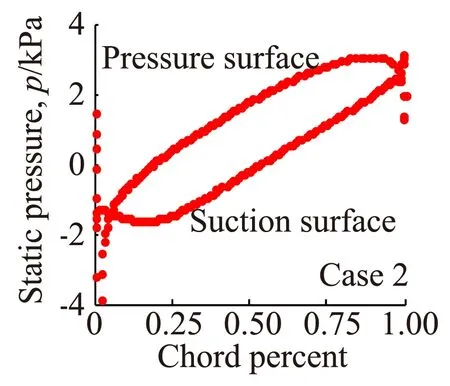

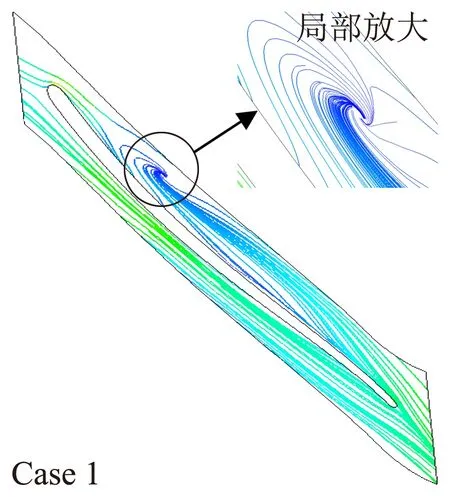

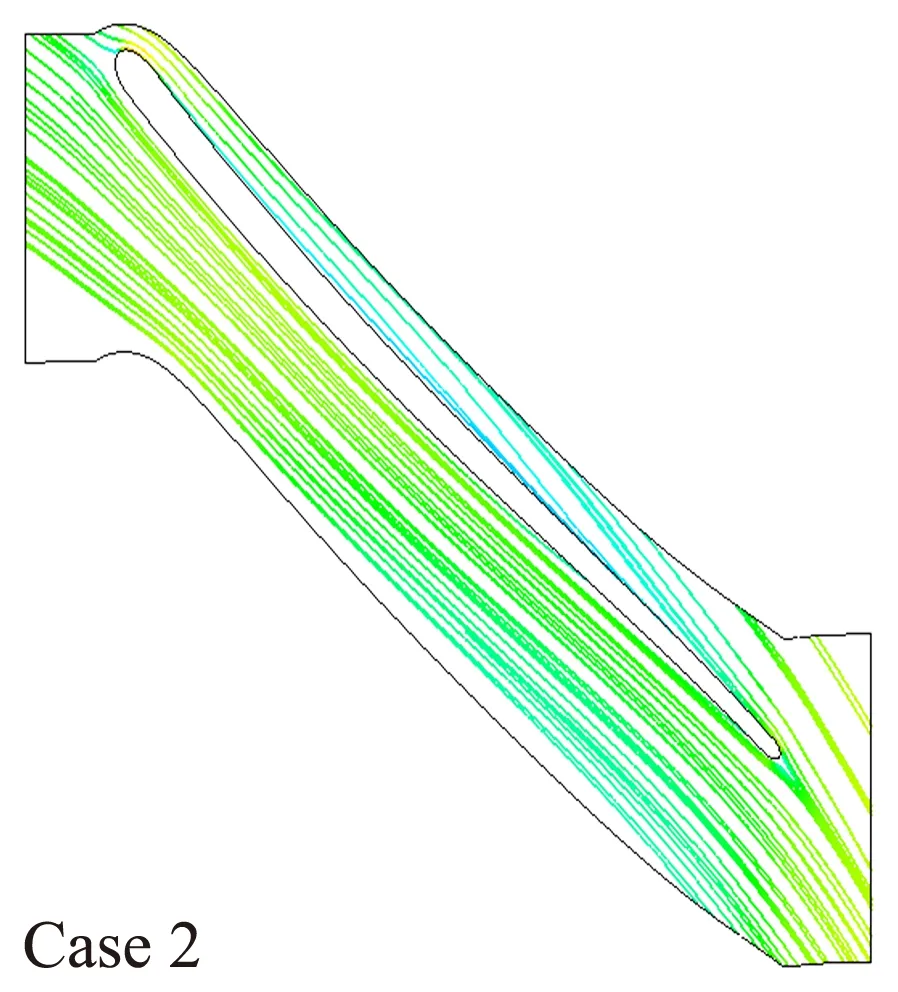

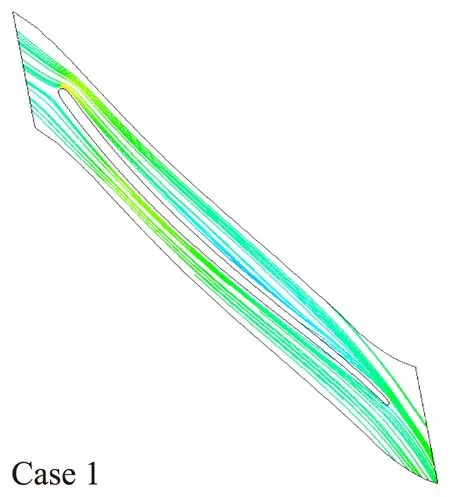

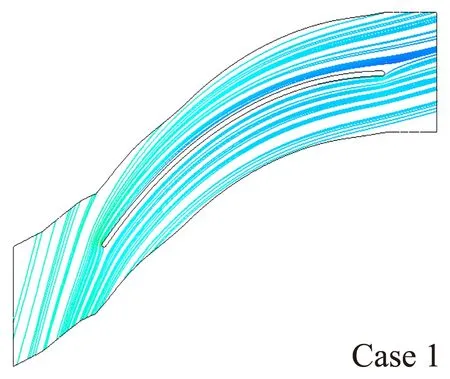

图9是斜流风机设计点Case 1和Case 2动叶S1流面10%,50%和90%叶高的气体流动迹线对比。

(a) 10%叶高

(b) 50%叶高

(c) 90%叶高

对比三组图可知,Case 1和Case 2流面在50%叶高和90%叶高,各个流线之间没有出现交汇,基本为层流流动。而Case 1 S1流面在5%沿叶高位置出现明显涡流。气流由负迎角进入叶片前缘,沿其切向方向进入叶轮内部,与叶片形状一起构成涡流空间。其原因极与叶片根部进、出口角过大和叶片中部角度与叶片尾缘角度的差距过大有关。

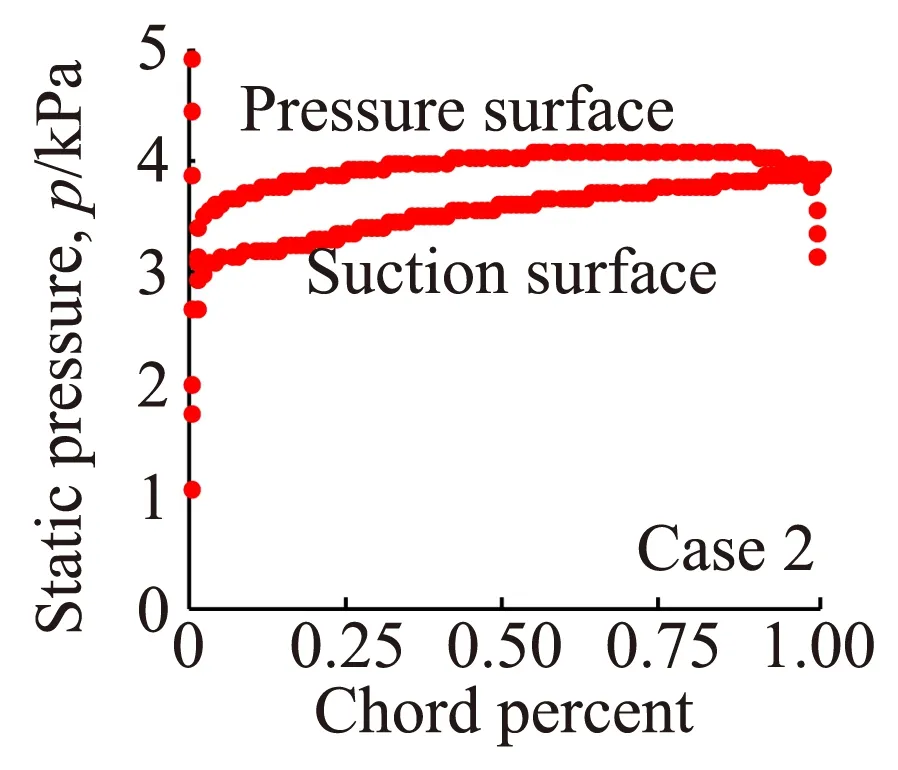

3.2 静叶流场分析

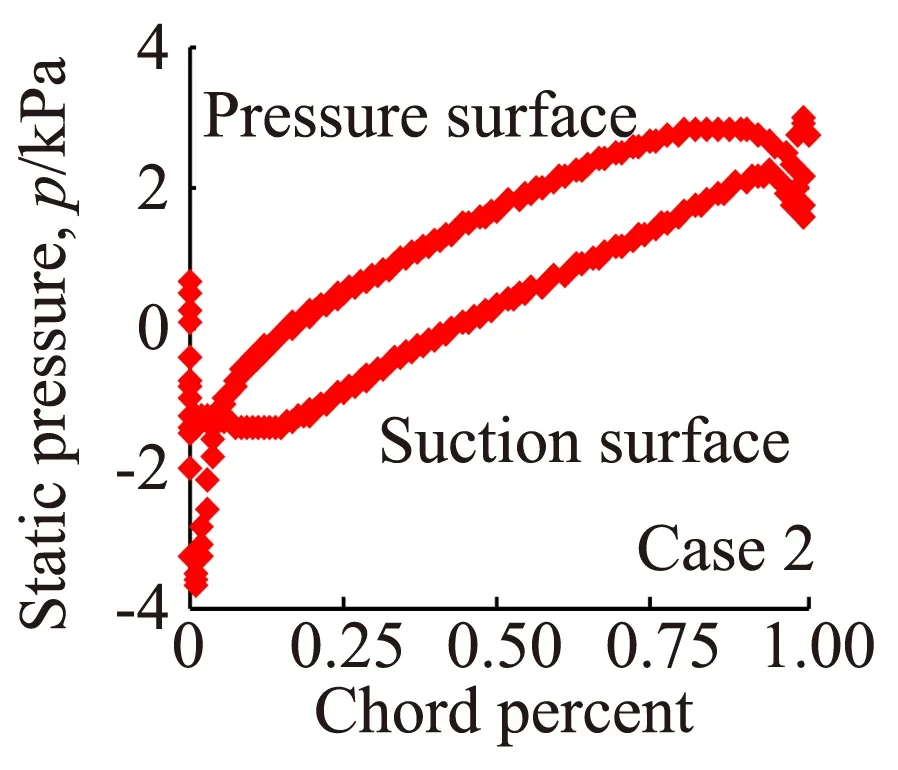

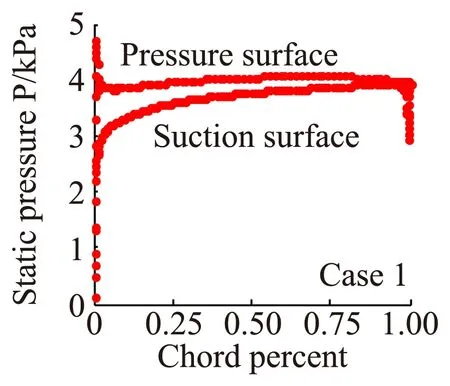

图10为斜流风机设计点Case 1和Case 2静叶S1流面10%、50%和90%叶高的静压分布对比。

(a) 10%叶高

(b) 50%叶高

(c) 90%叶高

三组图之间的共同特点是:随着弦长增加,Case 1压力面和背力面的静压曲线变化比较平缓,而Case 2的静压曲线变化略微偏大。造成压力曲线基本一致的原因,是由于两种计算案例所使用的静子模型一致的缘故。两条曲线没有完全重合的原因是静子与转子几何参数角度的匹配程度有关。

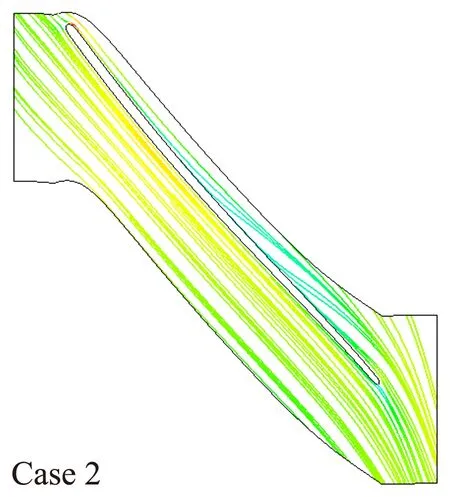

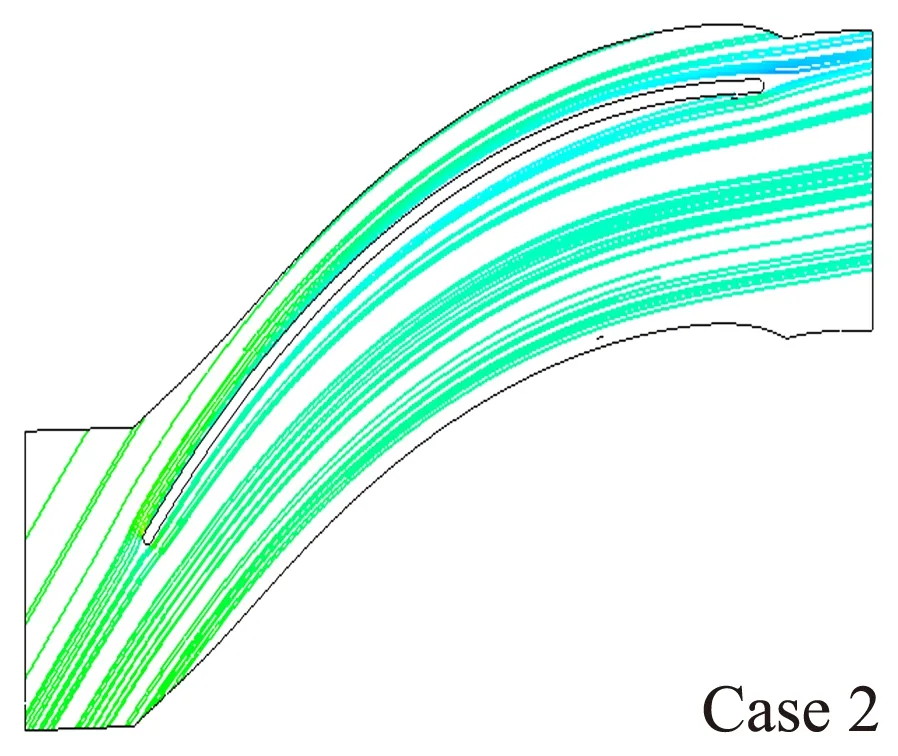

图11为斜流风机设计工况点Case 1和Case 2静叶S1流面10%、50%和90%叶高的气体流动迹线对比。由图可知,受静压分布的影响,两种计算案例下,气流在各所示叶高的S1流面基本呈层流流动。其差别在于,在Case 1 S1流面10%、50%和90%叶高尾缘,气体出流落后角比Case 2的落后角略大。这与Case 1静压的梯度有关。

(a) 10%叶高

(b) 50%叶高

(c) 90%叶高

3.3 风机性能分析

由于Case 1 S1流面的5%叶高部位出现了涡流现象,增加一种计算案例予以说明。即减小Case 1叶轮的进、出口角,同时适当调整流道。其根部进口角由-70°变为-60°,出口角改为-45°;尖部进口角调整为-50°,出口角增为-42°。调整之后的Case 3,动、静叶的静压分布和流动迹线与Case 2相近。新增计算案例Case 3的部分几何参数如图12所示。

图12 Case 3 进出口角和流道面积Fig.12 Beta degree and passage area

图13给出了计算案例的压力-流量曲线对比。按照设计要求,压力为4300 Pa时,流量为1.8m3/s。显然,满足压力要求时,Case 1流量约为1.6 m3/s, 低于设计要求;Case 2约为2.2 m3/s, Case 3约为 2.0 m3/s,其误差在5%的许用误差范围内,能满足设计要求。

图13 三种情况的压力比较Fig.13 Pressure comparison among three cases

图14给出了三种计算案例的压力-效率曲线对比。在给定的压力范围内,Case 1的效率曲线变化较为平缓,但基本呈下降趋势。Case 2和Case 3的效率曲线呈抛物线形式,最高效率点在4500 Pa附近。显然,Case 1的效率曲线基本低于Case 2和Case 3。在设计压力工况点,Case 1的计算效率约为0.80,而Case 2和Case 3基本维持在0.86附近。

图14 三种情况的效率比较Fig.14 Efficiency comparison among three cases

满足设计压力前提下,Case 1流量和效率偏低的原因是:叶片前缘的进口角和尾缘的出口角过大,一方面引起子午流道喉部的面积偏小,引起流量的下降;另一方面,较大的进口角,提高了气流迎角。加上中部角度与后缘角度差距较大,在叶片根部形成涡流,导致气流损失增加,降低斜流风机的气动效率。

降低或消除因进口负冲角过大造成的气体涡流,实现途径是改变进气条件或者是修正叶片进口角度。文中将Case 1叶根进口角70°和叶尖进口角60°(绝对值),分别下降为Case 2的52°和45°,或者是Case 3的60°和50°,同时调整尾缘的角度和中部叶片角度,在5%和90%叶高截面,没有发现涡流情况。

需要指出的是,Case 2和Case 3的主要几何参数差别是叶片的进口角,Case 3的进口角比Case 2高约5°~8°,进口角的差别引起了进口流道面积的改变。然而,这种几何差别,给斜流风机气动性能带来的影响却比较有限。在设计工况点,流量相差0.2 m3/s,气动效率基本不变,但Case 2的效率曲线更宽,表明Case 2 在较大的压力范围内,依然具有较高的气动效率。

4 风机性能验证

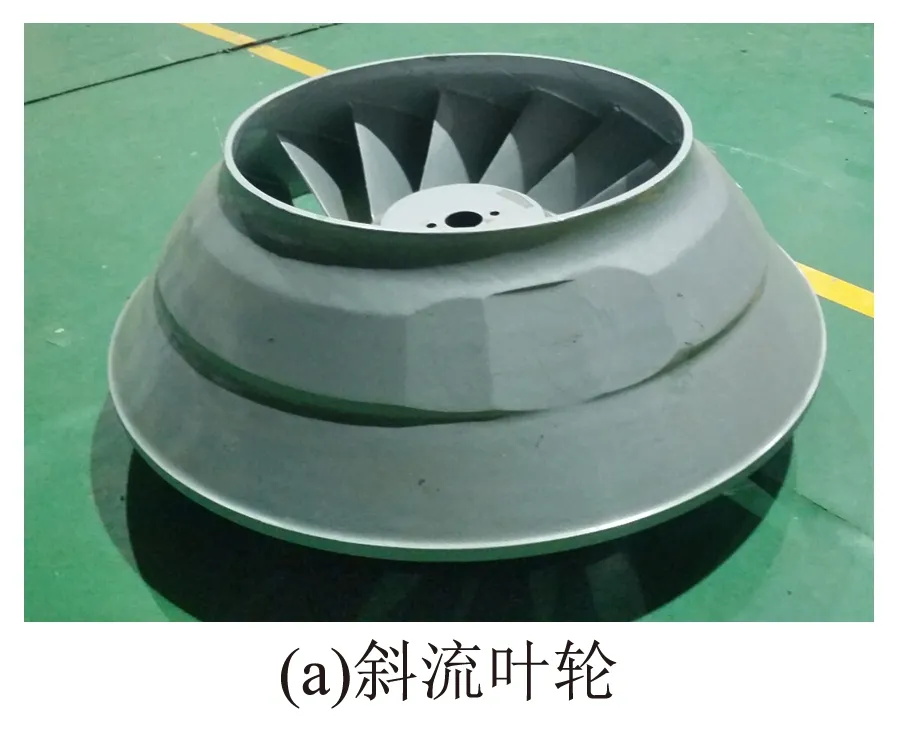

斜流风机的试验依据是2000年国家颁布的《工业通风机-用标准化风道进行性能试验》-GB/T1236[16]。试验所用仪器主要包括:大气压力传感器,规格为Druck型,精度±0.25%;温度传感器,规格为Rotronic型,最小刻度0.1°C;数字式转速表,型号为PAX1000,刻度为1.0 r/min;流量计为微差压变送器,规格为Setra型,精度±0.5%等。试验所用的斜流叶轮和试验装置如图15所示。

图16给出了斜流风机试验测试与理论计算的流量-压力对比。在给定的流量范围内,理论值与实验值基本吻合。在同一流量点附近,斜流风机计算压力值与试验值最大相差150 Pa,占全压值3%。

图15 斜流叶轮及试验装置Fig.15 Diagonal impeller and test device

图16 仿真与试验的压力对比Fig.16 Pressure comparison between simulation and test

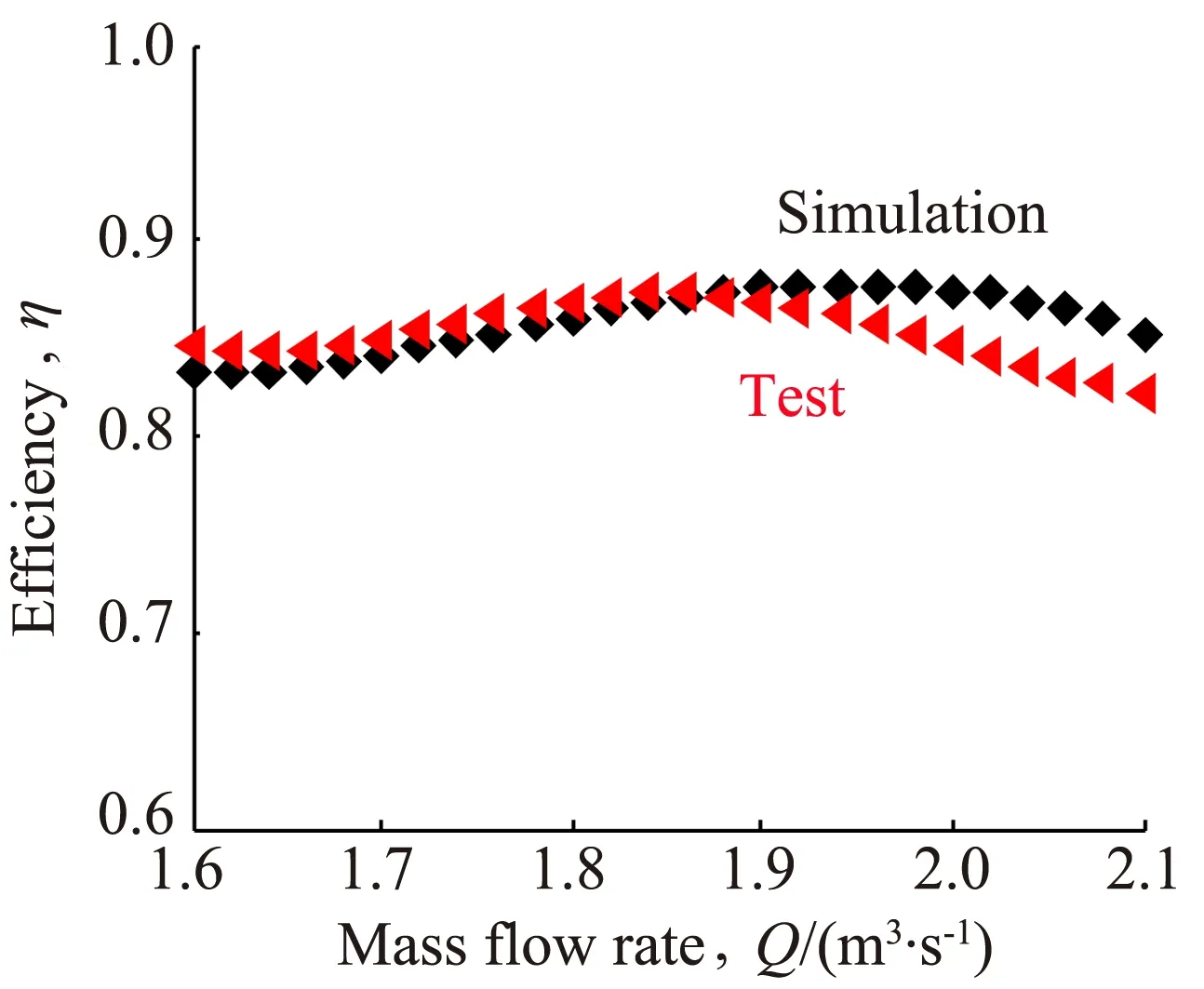

图17给出了斜流风机试验测试与理论计算的流量-效率对比。在给定的流量范围内,理论值与实验值的差距在可接受范围。在同一流量点附近,斜流风机计算效率值与试验值最大相差0.03,占总效率值4%。

图17 仿真与试验的效率对比Fig.17 Efficiency comparison between simulation and test

5 结 论

本文采用通风机工程设计方法和S2流道计算方法,设计了一种机车用斜流风机。仿真分析了三种案例动、静叶S1流面在5%、50%和90%叶高的压力分布和流动迹线,优化出叶片的几何角度和流道面积,得到了一种高效斜流风机,并通过试验验证了风机的性能。其结论如下:

1) 仿真与试验对比结果表明,在同一流量点附近,斜流风机计算压力值与试验值最大相差150 Pa,占全压值3%;计算效率值与试验值最大相差0.03,占效率值4%;仿真计算与试验测试结果一致。

2) 性能仿真结果对比表明,对于该斜流风机,叶片进、出口角增加8°~10°,同时降低叶片中部与尾缘角度差距,风机效率提高近5%;叶片进口角增至一定范围(-60°~-50°),改变叶片角,对气动效率的影响不显著,但影响风机流量和效率分布曲线。

3) 内流场数值结果表明,增加叶片进、出口角度和减小叶片中部角度与尾缘角度差距,将改变流道面积和气流迎角,明显改善叶片背力面和吸力面静压载荷分布和气流迹线,降低或消除S1流面在不同叶高位置的涡流现象,利于提高气动效率。

参考文献:

[1]Wu Yulin, Chen Qinhong, Liu Shuhong.Fans and compressors[M].Beijing: Tsing Hua University Press, 2011: 1-10.(in Chinese)吴玉林, 陈庆光, 刘树红.通风机和压缩机[M].北京: 清华大学出版社, 2011: 1-10.

[2]Zhang Shuguang.HXD3 Electriclocomotive[M].Beijing: China Railway Publishing House, 2009: 25-45.(in Chinese)张曙光.HXD3型电力机车[M].北京: 中国铁道出版社, 2009: 25-45.

[3]Wu Keqi, Cai Zhaolin, Qu Yingda.Design and test of diagonal-flow fan[J].Journal of Huazhong University of Science &

Technology, 1987, 15(3): 159-164.(in Chinese)吴克启, 蔡兆林, 区颖达.斜流通风机的计算与试验[J].华中工学院学报, 1987, 15 (3): 159-164.

[4]Yoichi K, Norimasa S, Toshiaki S, et al.Diagonal flow pump impeller with NACA65 series blade[C]//American Society of Mechanical Engineers.Proceedings of the ASME JSME KSME 2011 Joint Fluids Engineering Conference.New York: ASME, 2011: AJK2011-22037-1~7.

[5]Uswah K, Aaron W C, Ricard F M.Influence of geometrical parameters on aerodynamic optimization of a mixed-flow turbocharger turbine[C]//American Society of Mechanical Engineers.Proceedings of the ASME Turbine Technical Conference and Exposition.New York: ASME, 2015: GT2015-42053-1~15.

[6]Kim Jin-hyuk, Kim Kwang-yong.Analysis and optimization of a vaned diffuser in a mixed flow pump to improve hydrodynamic performance[J].Journal of Fluids Engineering, 2012, 134: 071104-1~10.

[7]Hamid H, Michael C, Ryusuke N, et al.A transonic mixed-flow compressor for an extreme duty[J].Journal of Turbo machinery, 2015, 137: 051010-1~10.

[8]Yo Hanjung, Young Uk-min, Jin Young-kim.Effect of tip clearance on suction performance at different flow rates in a mixed flow pump[C]// American Society of Mechanical Engineers.Proceedings of the ASME 2014 Joint US-European Fluids Engineering Division Summer Meeting.New York: ASME, 2014: FEDSM2014-21207-1~7.

[9]Antonio P, Antonio L, Elias B.Large eddy simulation of a mixed flow pump at off-design conditions[J].Journal of Fluids Engineering, 2015, 137: 101302-1~11.

[10]Li Ming, Gao Hongxia, Yu Jianzu, et al.A design method of mixed flow fan for helicopters[J].Journal of Aerospace Power, 2009, 24(11): 2577-2583.(in Chinese)李明, 高红霞, 余建祖, 等.一种直升机用斜流风机的设计方法[J].航空动力学报, 2009, 24 (11): 2577-2583.

[11]Paul U T, Anne T, Steffen H, et al.Mixedflow fans-comparative investigations of blade design method[C]//American Society of Mechanical Engineers.Proceedings of the ASME Turbine Technical Conference and Exposition, New York: ASME, 2014: GT2014-26983-1~10.

[12]Schmitz M B, Eimer G, Schmid H.Design and test of a small high performance diagonal fan[C]//American Society of Mechanical Engineers.Proceedings of the ASME Turbine Technical Conference and Exposition.New York: ASME, 2011: GT2011-45365-1~9.

[13]Hu Jun.Aircraft blade machine principle[M].Beijing: National Defense Industry Press, 2014: 43-50.(in Chinese)胡骏.航空叶片机原理[M].北京: 国防工业出版社, 2014: 43-50.

[14]Cai Zhaolin, Wu Keqi, Qu Yingda.Design method of diagonal flow impeller[J].Fluid Engineering, 1986, (10): 18-20.(in Chinese)蔡兆林,吴克启,区颖达.斜流叶轮的工程设计法[J].流体工程, 1986, (10): 18-20.

[15]Lan Hai.Quasi-three dimensional design of diagonal flow fan impeller and numerical analysis[D].Xian: Northwestern Polytechnical University, 2004: 28-39.(in Chinese)兰海.斜流式风机叶轮准三元设计与分析[D].西安: 西北工业大学, 2004: 28-39.

[16]全国风机标准化技术委员会.工业通风机-用标准化风道进行性能试验: GB/T1236-2000[S].北京: 国家质量技术监督局, 2000.