齿顶间隙对核电机组主油泵性能影响的试验研究

2018-04-24袁国凯

李 鑫 袁国凯

(东方汽轮机有限公司,德阳 618000)

对于任何一个以蒸汽轮机为核心的发电系统来说,主润滑供油设备都至关重要。其供油压力是否稳定、供油流量是否充沛直接关系到发电设备的安全运行。传统的火电机组多数采用离心式主油泵为整个拖动轴系供给润滑油。因该类型泵需要一个外部设备为其提供合适的入口压力,所以需要和油涡轮串联运行,不能实现独立运行。东方汽轮机有限公司采用大型外齿啮合的齿轮泵作为核电机组的主润滑油泵,可以实现自吸油和排油,不需要油涡轮来实现循环,减小了设备的数量,提高了运行可靠性。

区别于常规的齿轮泵,核电机组主油泵排量巨大,以某机组核电主油泵为例,其额定工况排油流量高达300L/s。巨大的排量造成了泵齿的巨大(见图1),泵体的整体装配难度较高。特别是泵壳内表面与齿顶间隙,其间隙均匀性很难保证。这就导致在泵体运行过程中,间隙偏小的区域容易发生局部碰磨。

图1 某核电机组齿轮泵泵轴

在齿轮泵的设计过程中,通常利用数值计算来求取最优径向间隙,以总的功率损失最小为设计目标,计算出齿轮泵齿顶最优间隙[1]。但是,在产品生产过程中,还需要考虑零部件的加工精度和整体装配工艺,设计人员需要在理论最优值和实际生产情况、成本之间综合考虑该间隙。因此,为了保证油泵的运行稳定性与可靠性,降低装配难度,齿顶间隙需要适当放大,这时分析和评估齿顶间隙对油泵性能的影响就显得尤为重要。

1 齿顶间隙对齿轮泵性能影响分析

评判齿轮泵性能的关键指标是容积效率,而泵体的内泄漏又决定着齿轮泵的容积效率。齿轮泵的内泄漏的主要途径主要有三种。一是齿轮泵的端面间隙泄漏。齿轮在泵体内部是高速旋转部件,为避免齿轮运转刮蹭齿轮前后端盖,需要保证齿轮端面与端盖之间有一定间隙,该间隙成为油液从高压区向低压区泄漏的途径。二是齿顶间隙泄漏。齿轮泵的齿顶与泵体之间同样存在动静间隙,同样构成了油液的泄漏途径。三是啮合点泄漏。在齿轮泵工作中,由于齿形加工误差等原因,有时齿轮传动啮合点接触不好,导致油液从高压腔通过啮合点泄漏到低压腔。

有研究表明,端面间隙泄漏是齿轮泵最主要的内泄漏途径,占齿轮传动部位总泄漏量的75%~80%,而齿顶间隙的泄漏占15%~20%,啮合点的泄漏占4%~5%[2-3]。由此看来,齿顶间隙泄漏对泵体性能的影响并不大,但考虑到核电主油泵的特殊性,人们必须对齿顶间隙的泄漏作进一步的分析。

齿轮泵齿顶间隙两端存在压力差,泵壳是静止部件,齿轮是运行部件,由此构成了小间隙的运动,而油液便在间隙中产生流动,形成另一类层流——缝隙流[4]。缝隙流的基础理论是平行平面缝隙流,平行平面的流量计算公式为:

式中,Q为流过该间隙的流量(m3/s);L为该间隙的宽度(m);B为该间隙的横向长度(m);h为该间隙的高度(m);Δ p为间隙两端压差(Pa);μ为通过间隙的流体粘度(Pa·s);u0为上板的运行速度(m/s)。

由式(1)可以看出,间隙高度是影响泄漏流量的关键,但压差和间隙横向长度也是主要影响要素。对于核电主油泵来说,齿轮轴长度远超常规应用齿轮泵,造成齿轮顶横向长度与齿宽的比值B/L也远大于常规油泵,因此,齿轮顶部间隙的内泄漏将会成为又一个影响油泵性能的关键因素。

2 改变齿顶间隙的试验

2.1 试验目的

通过常规的理论分析可以得出,核电主油泵齿顶间隙对油泵性能的影响不能够简单忽略,要扩大齿顶间隙来降低泵体的加工与装配难度,仅采用数值计算的方法很难准确评估对泵性能的影响,因此只能通过对产品进行性能试验来判断。

东方汽轮机有限公司生产的某型号核电主油泵在首次装配时,齿顶圆周方向平均间隙为0.22mm,为了研究扩大齿顶间隙对泵体性能的影响,通过修磨齿顶的方法将齿顶平均间隙扩大到0.3mm。齿顶修磨前和修磨后均进行全面的性能试验,通过试验结果即可明确齿顶间隙扩大后对油泵性能的影响。

2.2 试验方法

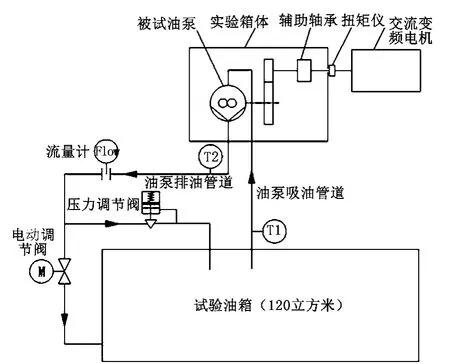

试验在东方汽轮机有限公司核电主油泵试验台上进行,台位系统如图2所示。主驱动电机为800kW交流变频电机,调速范围0~2000r/min。试验油箱容积120m3,介质采用VG32号透平油,试验油温42~45℃,试验过程中油泵吸油高度保持在4.5m,与设计需求一致。

图2 核电主油泵试验台系统

试验台主要测点包括油泵进出口压力与温度、油泵出口排油流量和油泵传动扭矩。试验过程中利用电动调节阀和压力调节阀配合改变油泵出口负载压力,采用变频器进行油泵转速调节,以满足试验工艺的要求。

2.3 试验项目与试验结果

2.3.1 空载排量试验

空载排量试验是指测试泵在不同转速下保持较低的出口压力时的排量,该试验可以比较不同转速下油泵排量的差异,该试验结果如图3所示。

图3 空载排量对比图

从图3可以看出,当泵的齿顶间隙扩大到0.3mm时,排量下降了3%~4.5%,齿顶间隙的扩大对泵的基本性能影响明显。

2.3.2 额定转速流量试验

额定转速的流量试验主要是为了测试油泵在额定转速时,出口“压力-流量”特性曲线,这是评判和对比油泵运行性能的关键曲线,该试验项目的结果如图4所示。

图4 额定转速时泵的“压力-流量”特性对比

从图4可以看出,当齿顶间隙扩大后,油泵在额定工作转速的出口排量下降1.5%~2%,相当于油泵容积效率也同样下降1.5%~2%。

2.3.3 自吸性能试验

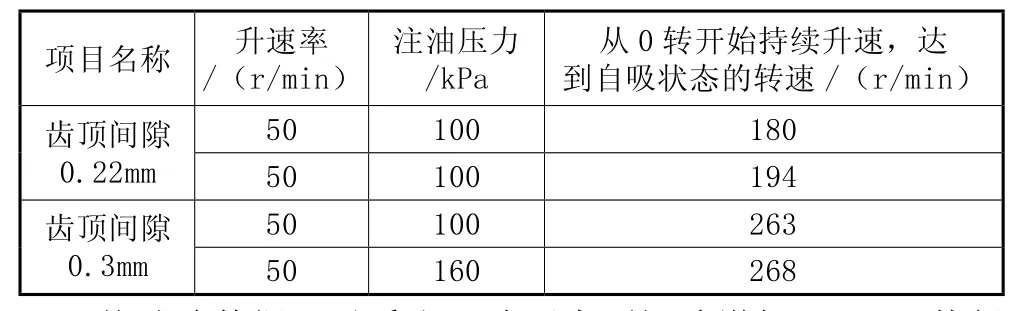

核电主油泵的自吸性能试验主要是为了检验泵的吸油能力。试验过程中,油泵按照电厂汽轮机主轴的升速率升速,当油泵已经顺利吸到油液并自主排油时,其达到自吸状态。该项试验对电站运行有一定的指导意义,也是评判油泵性能的重点指标之一。试验结果如表1所示。

表1 油泵自吸性能试验数据

从试验数据可以看出,油泵齿顶间隙增加0.08mm使得油泵吸油转速升高约40%,说明齿顶间隙的大小对油泵的排空能力有非常大影响,扩大齿顶间隙会导致泵的自吸性能大幅度下降。

3 结论

通过理论分析和相关试验研究可以得出,大型核电机组主油泵的齿顶间隙是影响其运行性能的重要参数之一,当设计人员对齿顶间隙进行调整时,对油泵性能的影响不能简单忽略,而是应该通过有效的计算手段或者试验来评估。此外,通过试验可以发现,齿顶间隙的大小对齿轮泵排空能力和气密性有较大影响,齿顶间隙偏大会导致油泵自吸转数偏高。对自吸转数有严格要求的汽轮机主供油泵在设计时应充分考虑该问题。

[1]甘学辉,吴晓玲,候东海.外啮合斜齿轮泵间隙优化设计[J].机械设计,2002,(4):30.

[2]张平格,赵喜敏,张伟杰,等.液压转动与控制[M].北京:冶金工业出版社,2004:88-90.

[3]陈英,荆宝德,王义强.外啮合齿轮泵内泄漏理论模型的建立及参数优化[J].机床与液压,2007,35(10):108-110.

[4]顾宏韬,张军,潘嘉明,等.行星齿轮泵泄漏的流场仿真[J].润滑与密封,2010,35(6):89-91.