单向碳纤维复合材料锥管轴向吸能特性研究

2018-04-24朱国华成艾国

王 振, 宋 凯, 朱国华, 成艾国

(湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

纤维增强复合材料除了具有质量轻、强度比高、刚度比大等优越性能外,还具有很好的吸能效果[1]。

锥管结构在压溃过程中往往不容易发生整体屈曲,能够减小初始峰值载荷,并且对于角度冲击具备更高的承载能力[2]。洪武等[3]研究了大倾角的金属薄壁圆锥管的轴向压缩吸能特性,并建立了理论模型来预测关于“环形-嵌套”变形模式的吸能特性。与金属相比,复合材料的吸能机理复杂,包括纤维断裂,基体破碎,纤维-基体剪切及分层等[4],能量耗散理论模型复杂。Boria等[5]在试验的基础上,通过理论模型研究了方型截面复合材料锥管的吸能机理,预测了平均压溃载荷和压溃长度。

理论模型往往需要大量参数支撑,计算精度无法保证,因此许多学者通过试验来研究复合材料的吸能特性。Boria等[6]采用试验的方法分别在准静态工况下和动态冲击工况下研究比较了碳纤维锥管的厚度、锥度及顶端截面内径对吸能特性的影响;Kathiresan等[7]采用试验和数值模拟相结合的方法研究了准静态轴向压溃条件下不同纤维排布方向的玻璃纤维锥管吸能特性。

复合材料具有各向异性特点,层数是离散变量,优化难度大,Duan等[8]研究了碳纤维复合材料波纹梁在准静态压溃过程中的吸能机理,采用遗传算法对模型进行多目标优化,并用试验验证了优化结果,但是并没有进一步解释优化结果到达最好的原因。

本文以比吸能(SEA)较大且初始峰值载荷(Pinitial)较小为目标,通过对碳纤维锥管的锥度(α)与层数(N)进行优化,以提高单向碳纤维锥管在准静态轴向压溃工况下的吸能效力,揭示了不同α/N的值分别对SEA和Pinitial的影响规律,根据试验结果解释了α/N的值对材料吸能效力影响的原理,分析了优化结果达到最佳吸能效果的原因。

1 研究对象

1.1 吸能特性指标

SEA和Pinitial通常被用作衡量乘员受到冲击伤害程度的参数[9],本文选择SEA和Pinitial作为复合材料锥管在准静态轴向圧溃工况下的吸能特性评价指标,并将其作为多目标优化的目标变量,SEA的计算公式[10]为

(1)

A=π[(2htanα+2t+d)2-(2htanα+d)2]/4

(2)

式中:Etotal、Mc、Lc分别为压溃过程中吸收的总能量、破坏的质量和破坏的长度;ρ为材料密度;A为距离锥管上端h处的截面面积;P为瞬时载荷;Pmean为平均载荷;t为厚度;d为顶端圆截面内径;α为锥度。

1.2 复合材料锥管结构描述

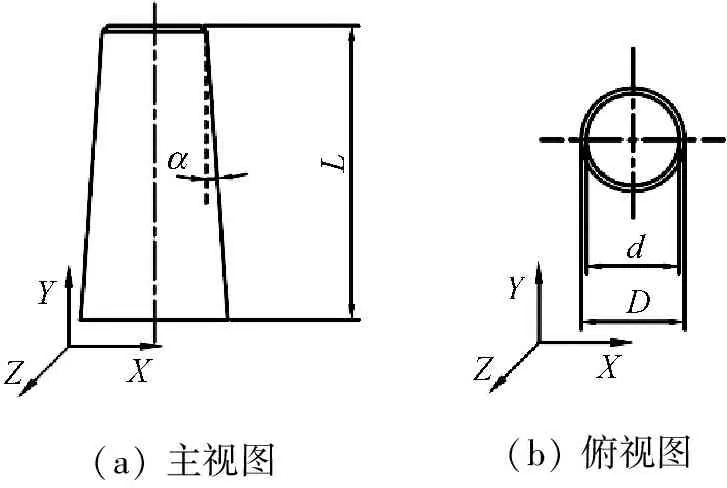

锥管结构示意图,如图1所示。图1中:α为锥度角;N为单向布层数;d为顶端圆截面内径;D为底端圆截面内径;L为锥管长度;沿锥管轴向为0°度铺层方向。本文以锥度α(0°≤α≤10°)和层数N(10≤N≤14)作为设计变量,每种锥度均对应10层、11层、12层、13层、14层5种层数,铺层信息,如表1所示。

(a)主视图(b)俯视图

图1 碳纤维增强复合材料锥管结构示意图

Fig.1 Structure diagram of the CFRP tapered circular tubes

2 有限元模型验证

2.1 模型描述

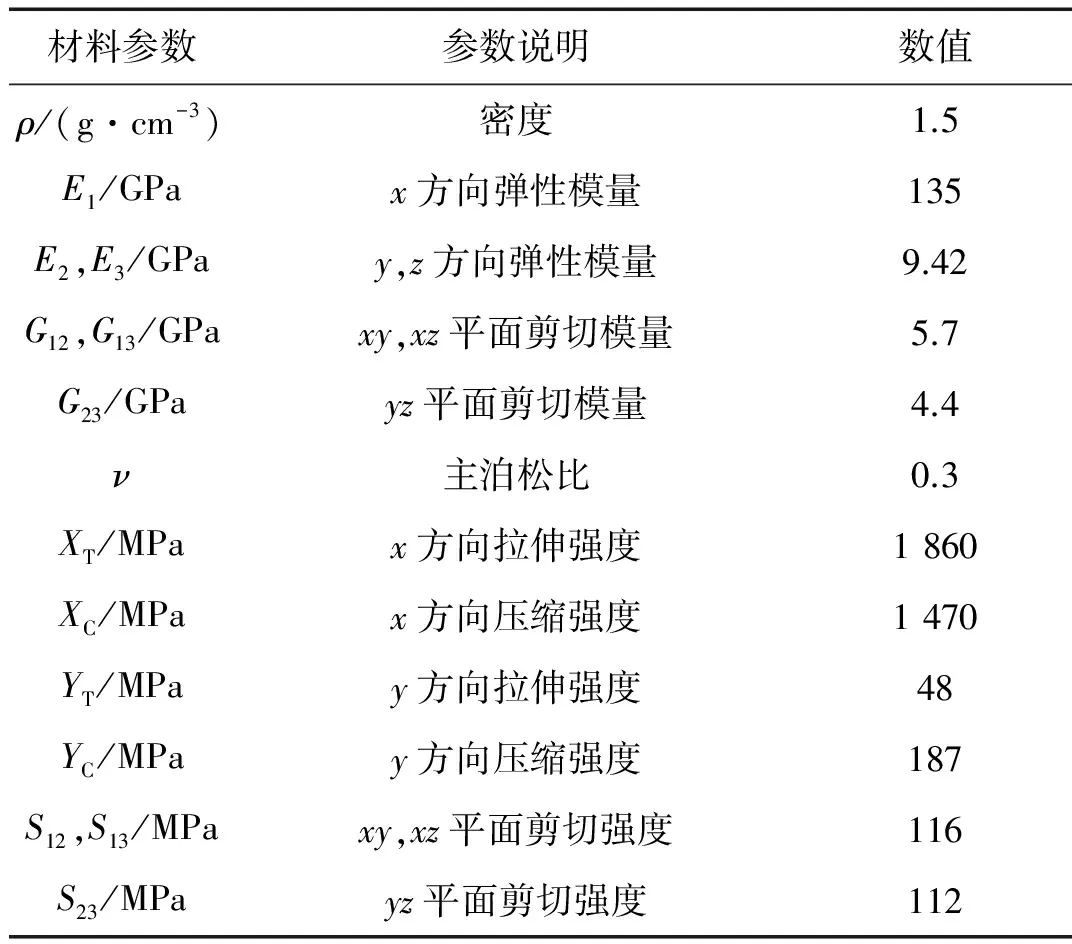

0°复合材料直管有限元模型及外倒角模拟示意图,如图2所示。管长100 mm,内径为50 mm,外径为53.68 mm,铺层顺序为[+45°/-45°/90°/0°/0°/90°/0°]s,移动刚性平板移动速率为100 mm/s,压溃距离为80 mm,摩擦因数为0.2,碳纤维单层板的材料参数,如表2所示。

2.2 试验验证及结果分析

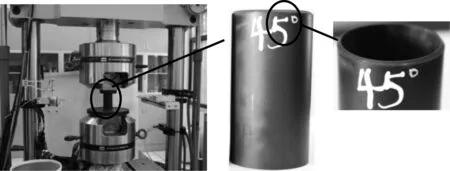

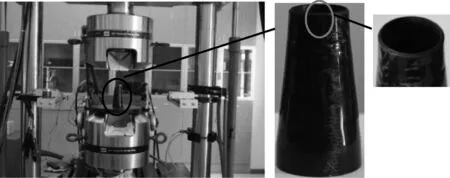

本文所用0°复合材料锥管由多层单向碳纤维预浸布在不锈钢芯模上铺叠,铺层顺序为[+45°/-45°/90°/0°/0°/90°/0°]s,130 °C高温下模压制成,成型后在车床上对管子一端加工45°外倒角,准静态试验的压溃速度为2 mm/min,准静态圧溃试验设备及0°复合材料锥管试件,如图3所示。

表1 不同层数所对应的铺层信息

图2 0°碳纤维锥管圧溃有限元模型及外倒角模拟示意图

Fig.2 Finite element model and the external chamfer simulation diagram of the 0° CFRP tapered circular tube

表2 T300/EXPOY复合材料单层板的材料参数

图3 准静态圧溃试验设备及0°复合材料锥管试件

Fig.3 Quasi static crushing test equipments and the 0° CFRP tapered circular tubes

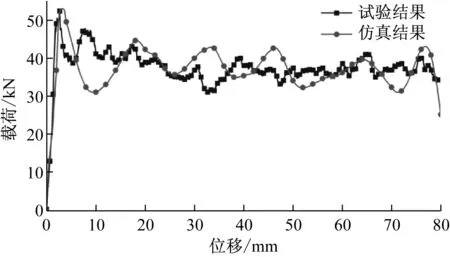

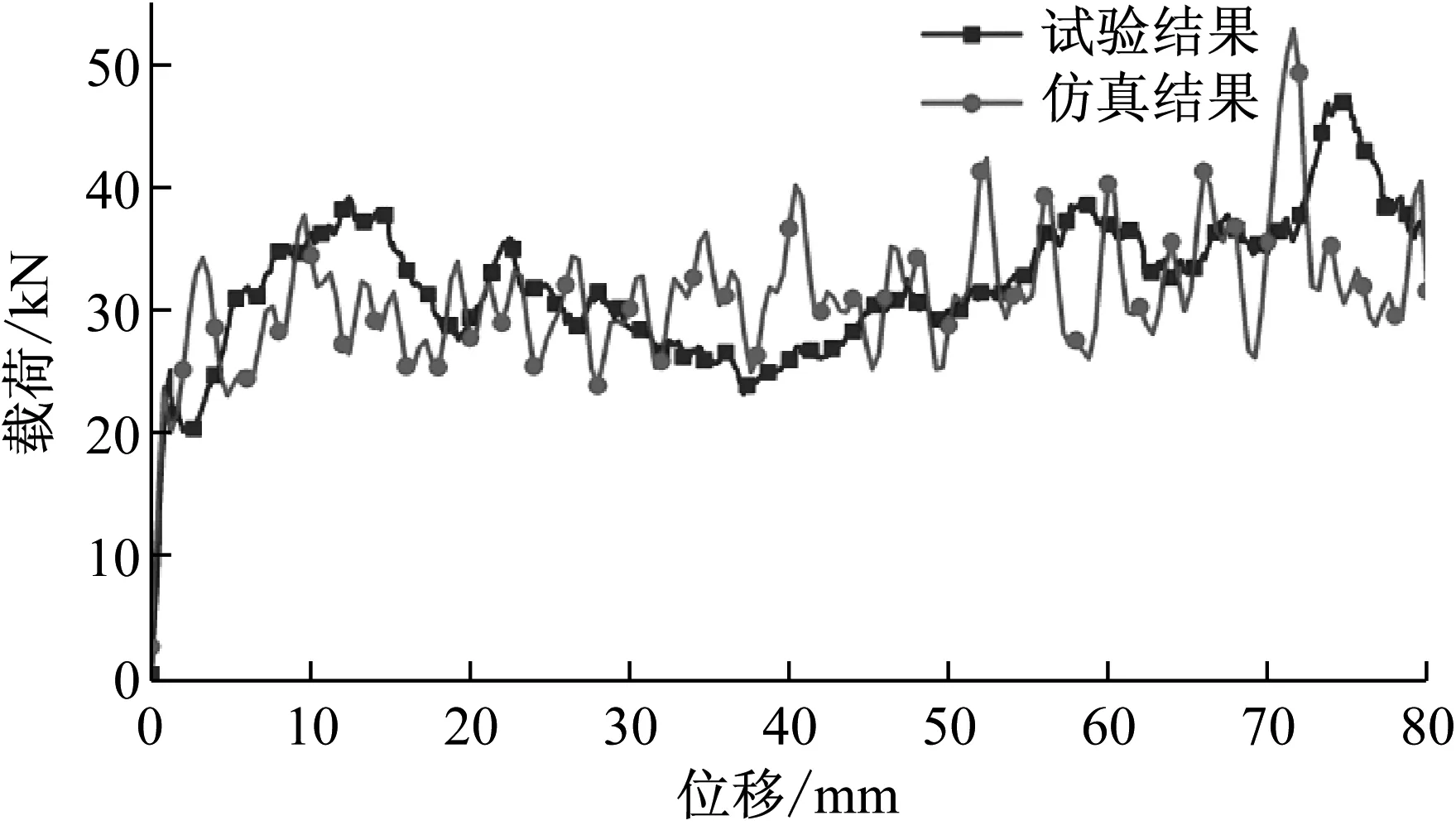

图4为仿真和试验的载荷-位移曲线图,由图4可知,圧溃载荷在初始阶段迅速上升,在圧溃距离为2.7 mm时达到最大值52.3 kN,此时碳纤维管上端出现破碎,然后载荷迅速下至38 kN,又回升至48 kN,此后约为37 kN,直管进入稳定圧溃阶段直至圧溃结束,最大峰值载荷即为Pinitial,仿真结果与试验结果基本吻合。

图4 0°复合材料锥管准静态圧溃载荷-位移曲线

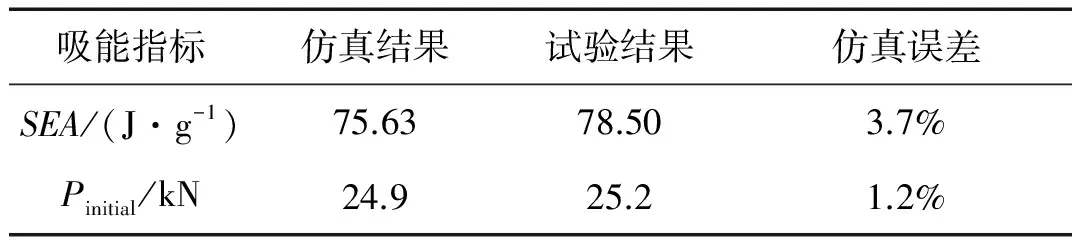

仿真与试验的比吸能及初始峰值载荷的对比,如图5所示,从图5可知,仿真结果与试验结果非常接近。表3给出了仿真结果与试验结果的误差,由表3可知,试验所得Pinitial为52.3 kN,仿真所得Pinitial为53 kN,相差1.3%;试验所得SEA为67.9 J/g,仿真所得SEA为68.5 J/g,相差0.2%,表明有限元仿真方法是准确的。

表3 0°复合材料锥管的仿真与试验结果对比

试验与仿真结果变形对比,如图6所示。0°直管出现了明显的内外分层现象,在整个压溃过程中,外翻层瓣细长且平直,仿真结果与试验结果吻合较好。

图5 0°复合材料锥管的仿真与试验结果对比

Fig.5 The comparison of simulation and experiment results of the 0° CFRP tapered circular tube

3 吸能特性优化

3.1 数学模型

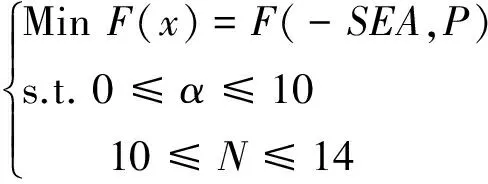

以比吸能(SEA)较大且初始峰值载荷(Pinitial)较小为目标,将锥管的锥度角α和铺层层数N作为设计变量,建立如式(3)所示的数学模型

(3)

式中:α为锥管锥度;N铺层层数。

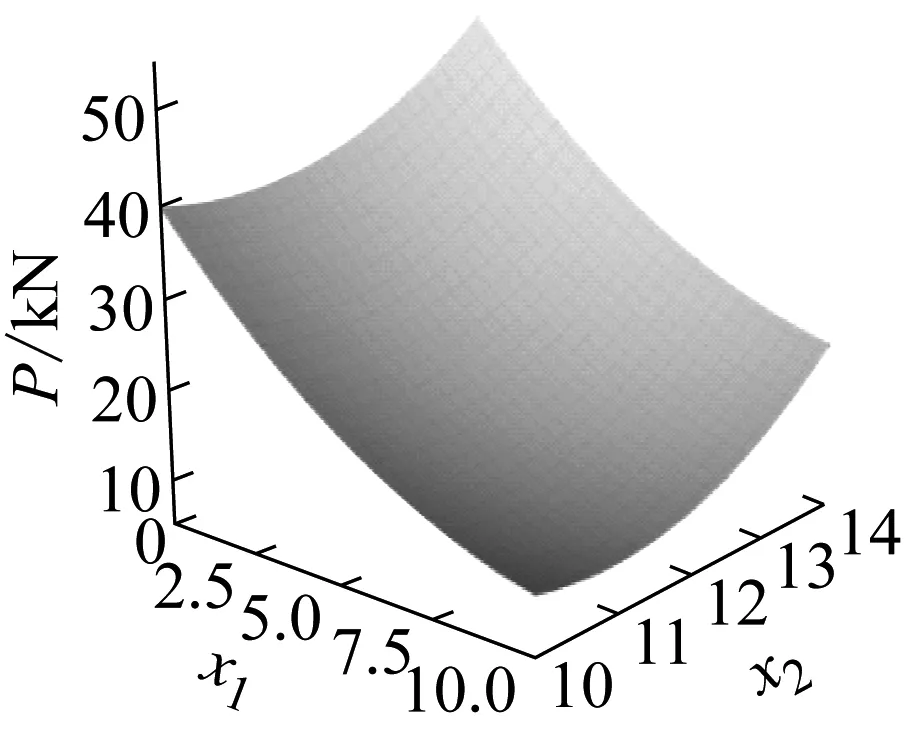

采用拉丁超立方试验法抽取80组样本。根据抽样结果计算得到了关于P(x1,x2) 和SEA(x1,x2)的响应面模型,如图7、图8所示。数学表达式分别为式(4)和式(5),R2分别为0.997 9和0.990 5,模型精度均满足要求。

图7 P响应面模型Fig.7 RSM model of P

图8 SEA响应面模型Fig.8 RSM model of SEA

式中:x1和x2分别为锥度α和层数N。

3.2 精度验证

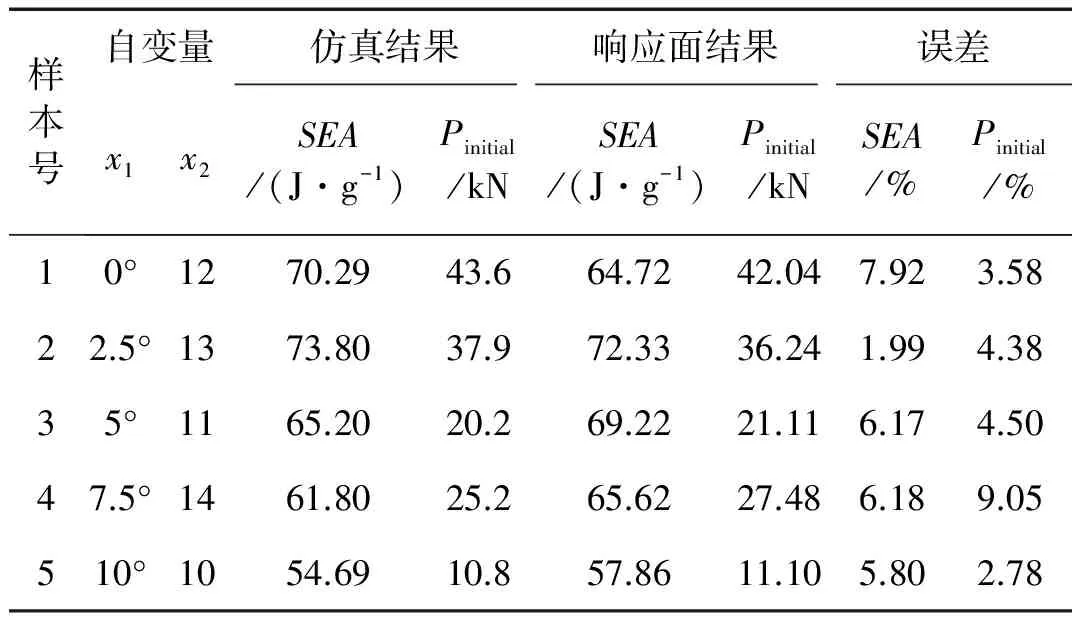

对响应面样本之外的5组样本进行仿真分析,如表4所示。从表4可知,响应面结果与仿真结果的误差最小为1.99%,最大为9.05%,小于10%,进一步证明响应面模型的精度满足工程要求。

表4 5组样本的响应面结果及仿真结果

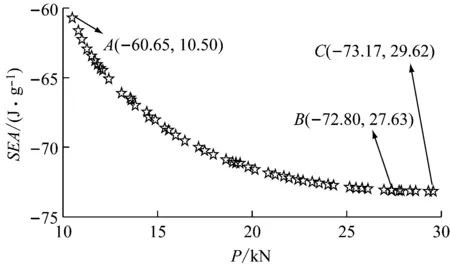

3.3 优化结果分析

由50组最优解组成的Pareto前沿[11],如图9所示。显然,使SEA取最大与Pinitial取最小是矛盾的,最终根据实际需要选择。点B(-74.99 J/g,26.68 kN)的SEA接近最大值,虽然Pinitial也接近最大值,但仍比0°、14层直管小47.2%,本文将点B对应的锥度为5°,层数为13层的锥管作为优化结果,并进行试验验证。

图9 Pateto前沿

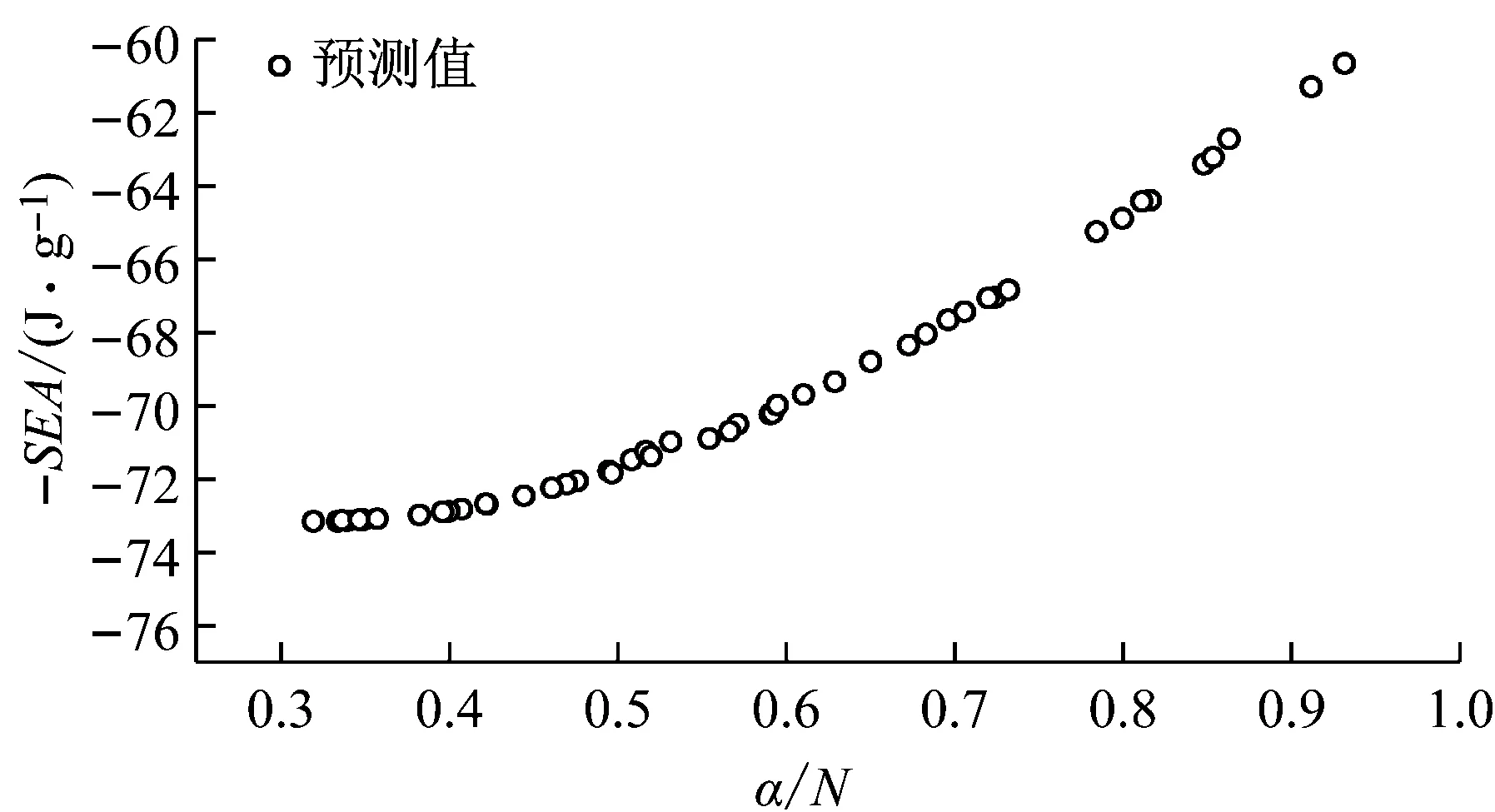

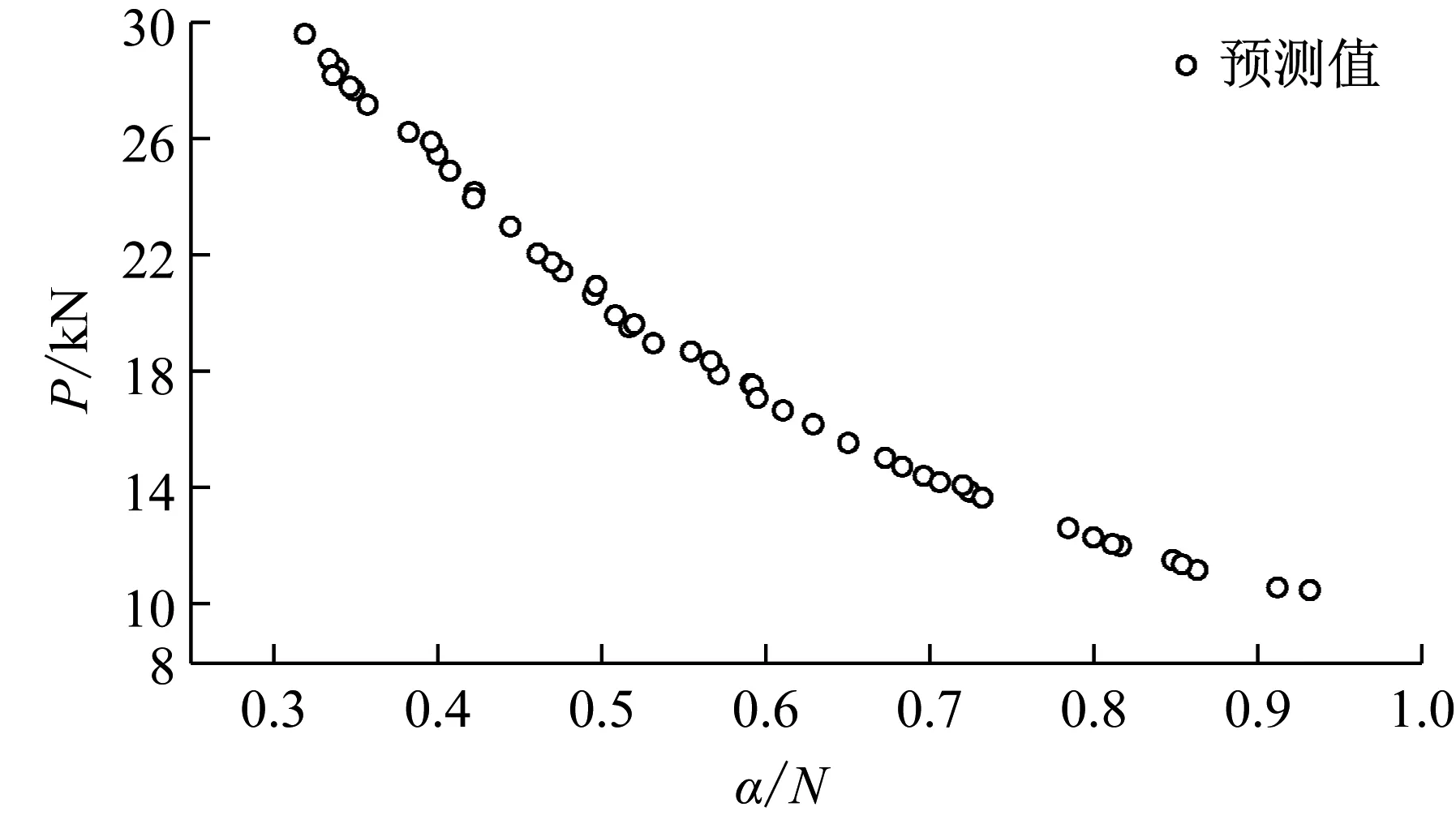

3.4 α/N对SEA和Pinitial的影响

α/N的值对SEA和Pinitial的影响,如图10所示。图10(a)为α/N对SEA的影响,图10(b)为α/N对Pinitial的影响。图10直观地表明了锥度α与层数N的比值对单向碳纤维复合材料锥管吸能特性的影响规律:随着α/N的增大,单向碳纤维复合材料锥管的SEA逐渐减小,Pinitial也逐渐减小。

α/N的增大共有3种情况,分别是:N不变,α增大;α不变,N减小和α增大,N减小。第一种情况导致锥管顶端截面面积减小,造成Pinitial减小;第二种情况导致锥管厚度变薄,造成Pinitial减小;第三种情况是前两种情况的叠加,因此随着α/N的增大,Pinitial减小。

(a)α/N 对SEA的影响

(b)α/N 对Pinitial的影响

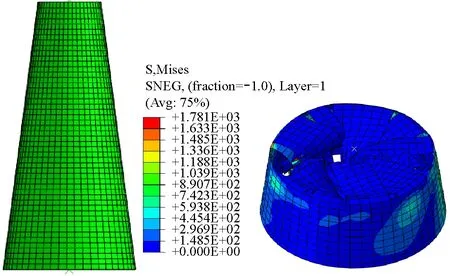

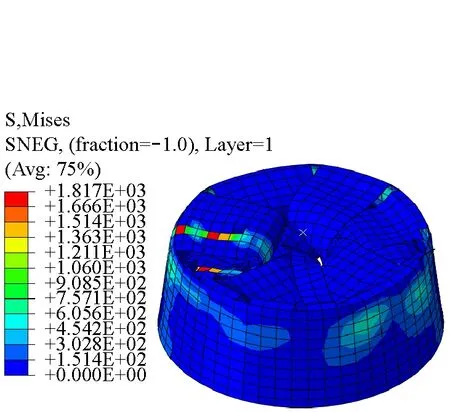

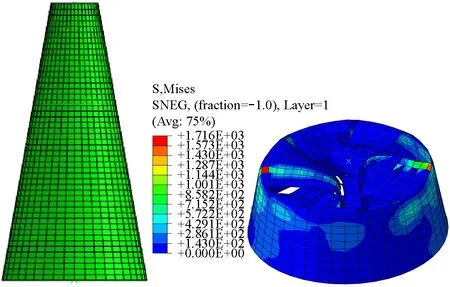

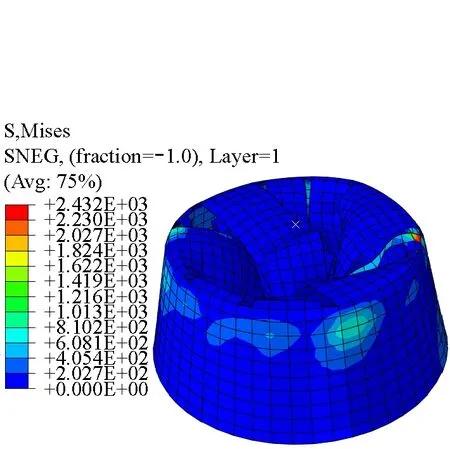

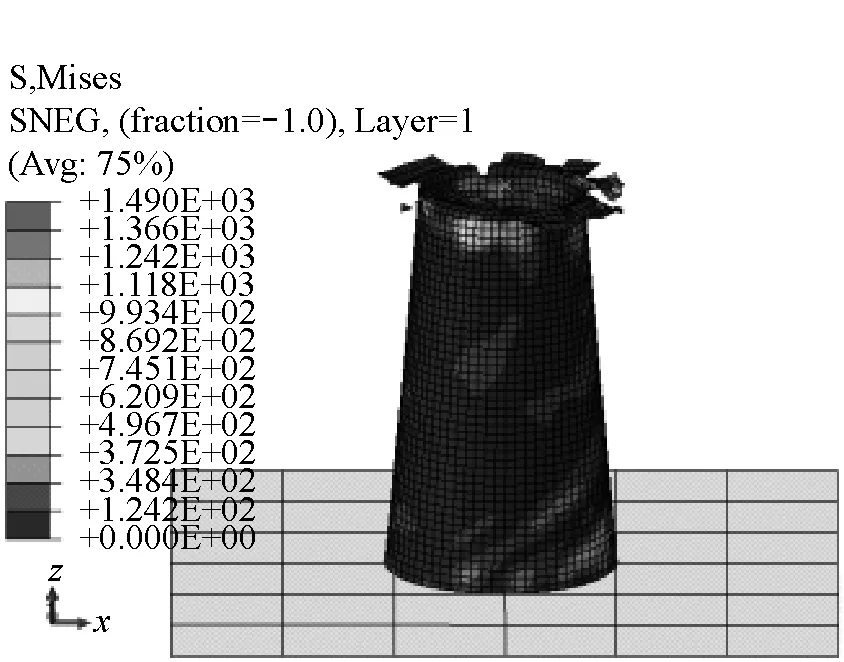

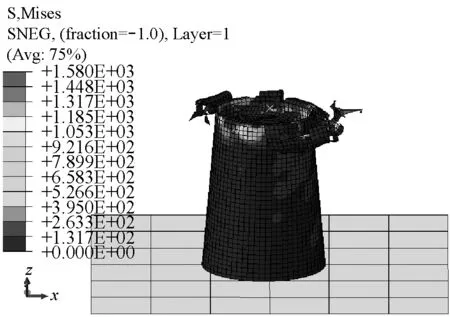

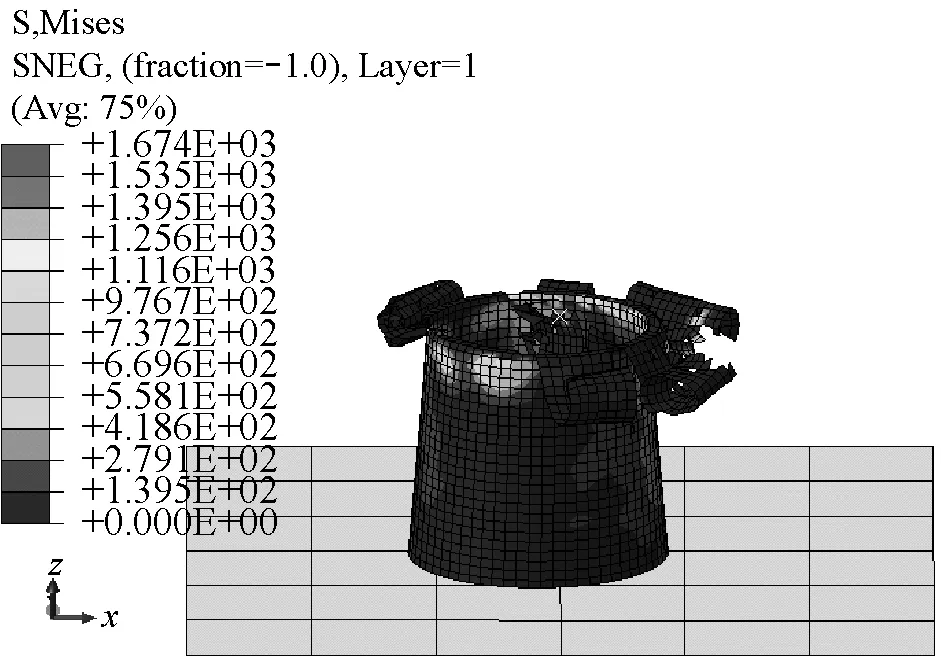

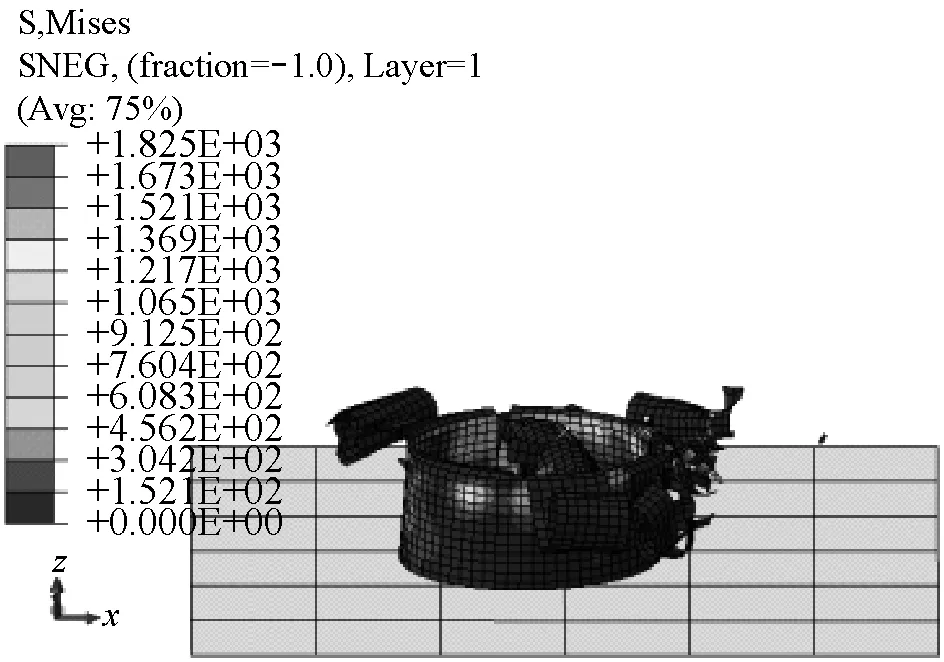

进一步通过有限元仿真分析发现,按照本文的铺层方案,随着α/N的增大,锥管在压溃过程中的分层现象逐渐不明显,当α超过7.5°或α/N的值超过0.54(7.5°、14层锥管)时,锥管不再有外翻层瓣出现,所有层瓣均向内侧弯曲变形,如图11所示。图11分别为7.5°-14层(α/N=0.54)、7.5°-13层(α/N=0.58)、10°-14层(α/N=0.71)和10°-13层(α/N=0.77)的仿真结果,此时锥管的吸能方式主要依靠纤维束断裂、摩擦以及剪切变形等,由于随着α/N的增大,分层作用越来越弱,耗散的能量越来越少,使锥管吸能效力逐渐降低,因此SEA也在减小。

(a)7.5°-14

(b)7.5°-13

(c)10°-14

(d)10°-13

4 优化结果验证

4.1 试验验证

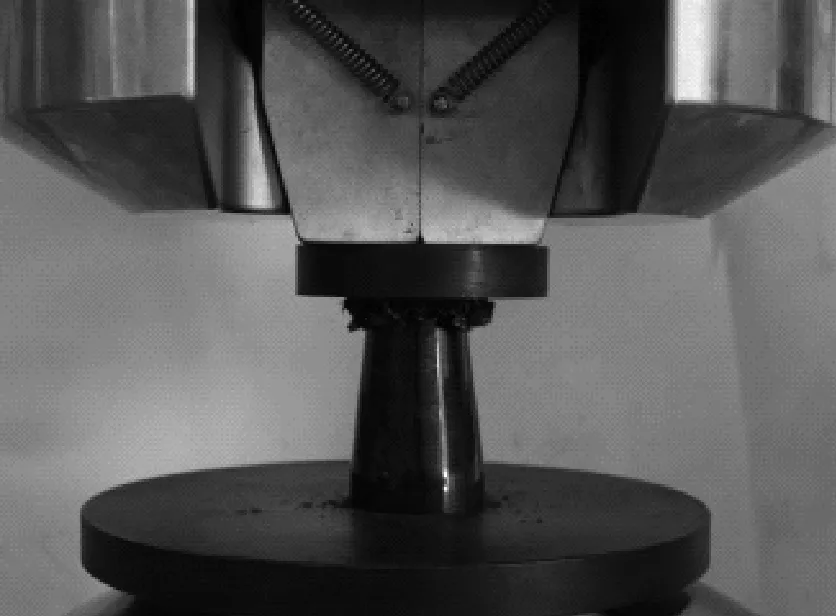

根据优化结果,参考0°复合材料直管的制作工艺,对锥度为5°,铺层数为13层,铺层顺序为[+45°/-45°/90°/0°/0°/90°/0°/90°/0°/0°/90°/-45°/+45°]的锥管进行样件试制,试验设备及试,如图12所示。

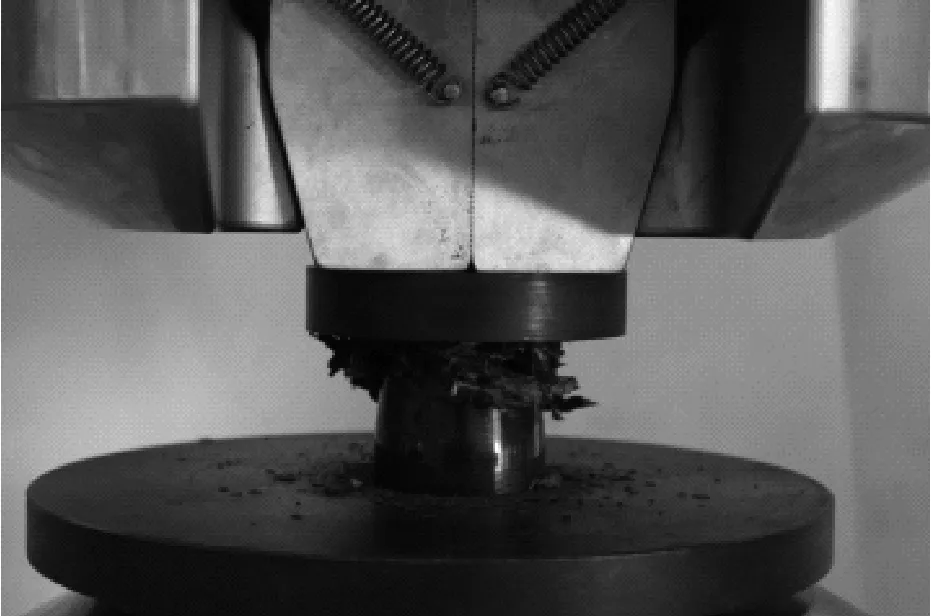

图13为5°、13层复合材料锥管在不同圧溃时刻的宏观变形情况,在顶端45°外倒角触发方式的引导下,锥管由上至下发生稳定的渐进破碎变形,整个压溃过程中锥管外部均有外翻层瓣不断产生并向内轻微弯曲变形,伴随少量碎屑脱落,该特征与0°、14层直管不同,锥管外翻层瓣始终靠近管子外部,不同压溃距离下的仿真结果与试验结果均吻合较好。

图12 准静态圧溃试验设备及5°复合材料锥管试件

Fig.12 Quasi static crushing test equipments and the 5° CFRP tapered circular tubes

(a) t=10 min

(b) t=20 min

(c) t=30 min

(d) t=40 min

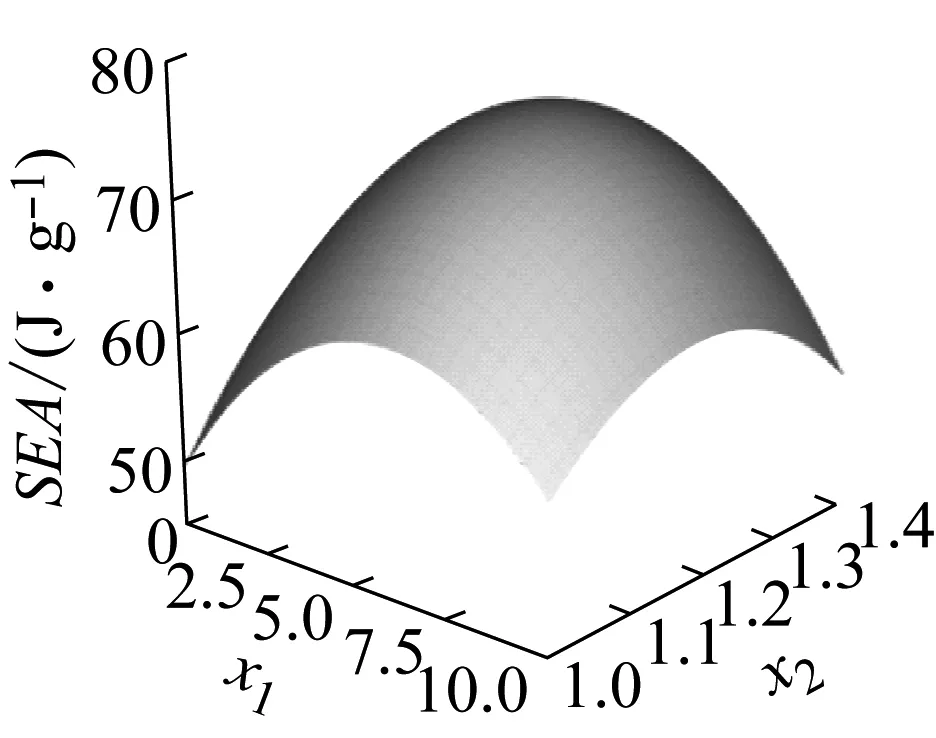

图14为圧溃过程中的载荷-位移曲线,从图14可知,圧溃载荷在初始阶段迅速上升,在圧溃距离为1.2 mm时达到最大值25.2 kN,此时碳纤维管上端出现破碎,然后载荷迅速下至21.2 kN,又缓慢回升至39.2 kN,此后碳纤维管进入稳定圧溃阶段直至圧溃结束。

图14 5°复合材料锥管准静态圧溃载荷-位移曲线

仿真结果与试验结果的吸能指标对比,如表5所示。从表5可知,试验所得Pinitial为25.2 kN,仿真所得Pinitial为24.9 kN,相差1.2%;试验所得SEA为78.5 J/g,仿真所得SEA为75.63 J/g,相差0.2%,仿真结果十分接近试验结果。

表50°复合材料锥管主要吸能参数

Tab.5Mainenergyabsorptionparametersofthe0°CFRPtaperedcirculartube

吸能指标仿真结果试验结果仿真误差SEA/(J·g-1)75.6378.503.7%Pinitial/kN24.925.21.2%

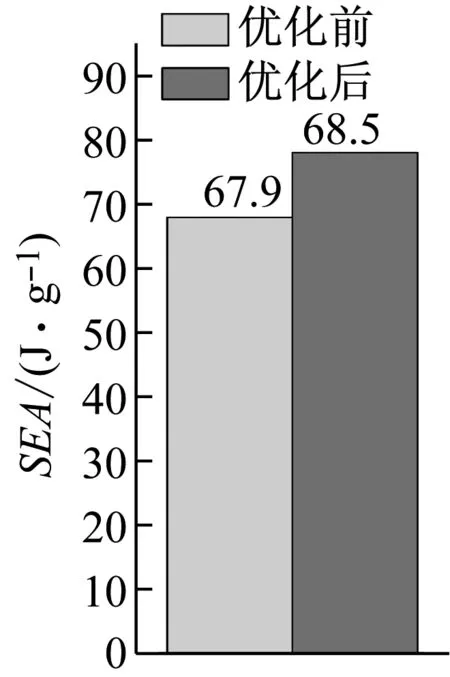

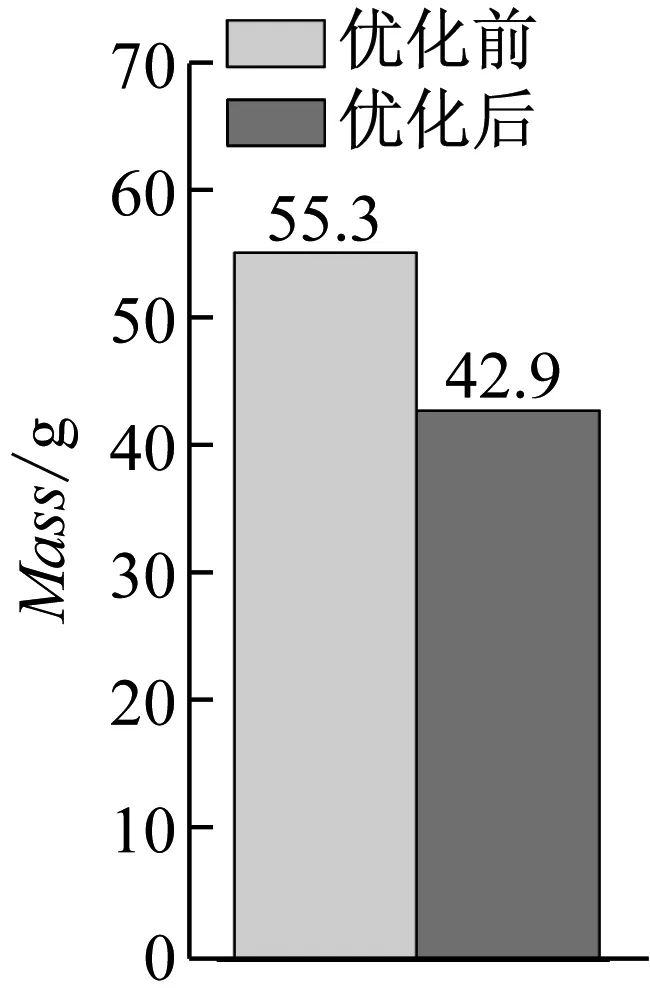

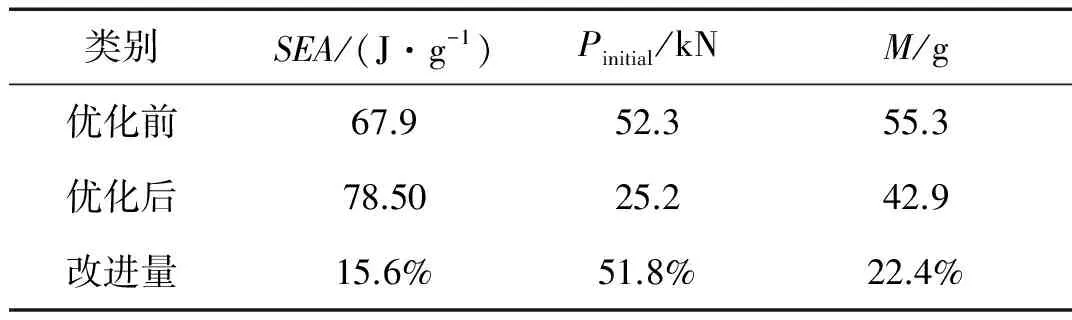

4.2 优化前后的吸能指标对比

关于优化前后的SEA、Pinitial及Mass的对比,如图15所示。相应的改进量,如表6所示。结果表明,优化前0°、14层复合材料直管的SEA为67.9 J/g,优化后5°、13层复合材料锥管的SEA为78.50 J/g,提高了15.6%;优化前的Pinitial为52.3 kN,优化后为25.2 kN,降低了51.8%;优化前的质量M为55.3 g,优化后为42.9 g,减轻了22.4%,优化效果十分显著。

(a) SEA

(b) Pinitial

(c) Mass

Fig.15 The comparison of original and optimized results of the 5° CFRP tapered circular tube

表6 优化前后主要吸能参数对比

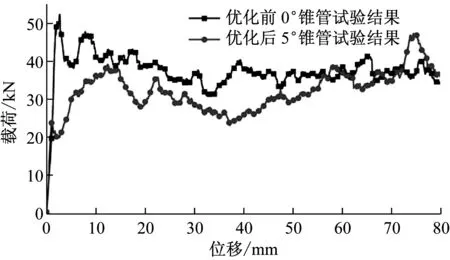

图16为锥管优化前后的载荷-位移曲线图,其中优化前的锥管为0°、14层,铺层顺序为[+45°/-45°/90°/0°/0°/90°/0°/0°/90°/0°/0°/90°/-45°/+45°],优化后的锥管为5°、13层,铺层顺序为[+45°/-45°/90°/0°/0°/90°/0°/90°/0°/0°/90°/-45°/+45°]。优化后的Pinitial明显下降,整个圧溃过程中,圧溃载荷随位移的增加呈缓慢增加的趋势,在75 mm处达到最大值47.1 kN,依然小于优化前0°、14层直管的Pinitial=52.3 kN。

图16 优化前后0°和5°复合材料锥管的载荷-位移曲线

5 试验结果分析

5.1 能量耗散理论模型

虽然理论模型对参数要求较高,计算复杂,精度无法保证,但是在吸能机理的分析过程中可以起到指导作用。压溃过程中能量耗散遵守能量守恒定律,可以表示为下式[12]

(6)

其中W分层=WI型作用+WII型作用+WI/II型混合作用

(7)

W摩擦=F·μ·λ·sinφ

(8)

W分层=4r·λ·(GI+2GII)

(9)

(10)

(11)

式中:F为压溃力;μ为摩擦因数;λ为竖直压溃距离;φ为层瓣弯曲角度;τs为剪切强度;σu为拉伸强度;a,b和c均为与分层位置有关的参数;t为层合板厚度;r为平均半径;GI和GII分别为层间断裂韧性。τs,σu,GI和GII可以参考ASTM试验标准对层合板样件测试获得,而μ,φ,a,b和c则需要从锥管压溃试验中获得。

5.2 宏观变形分析

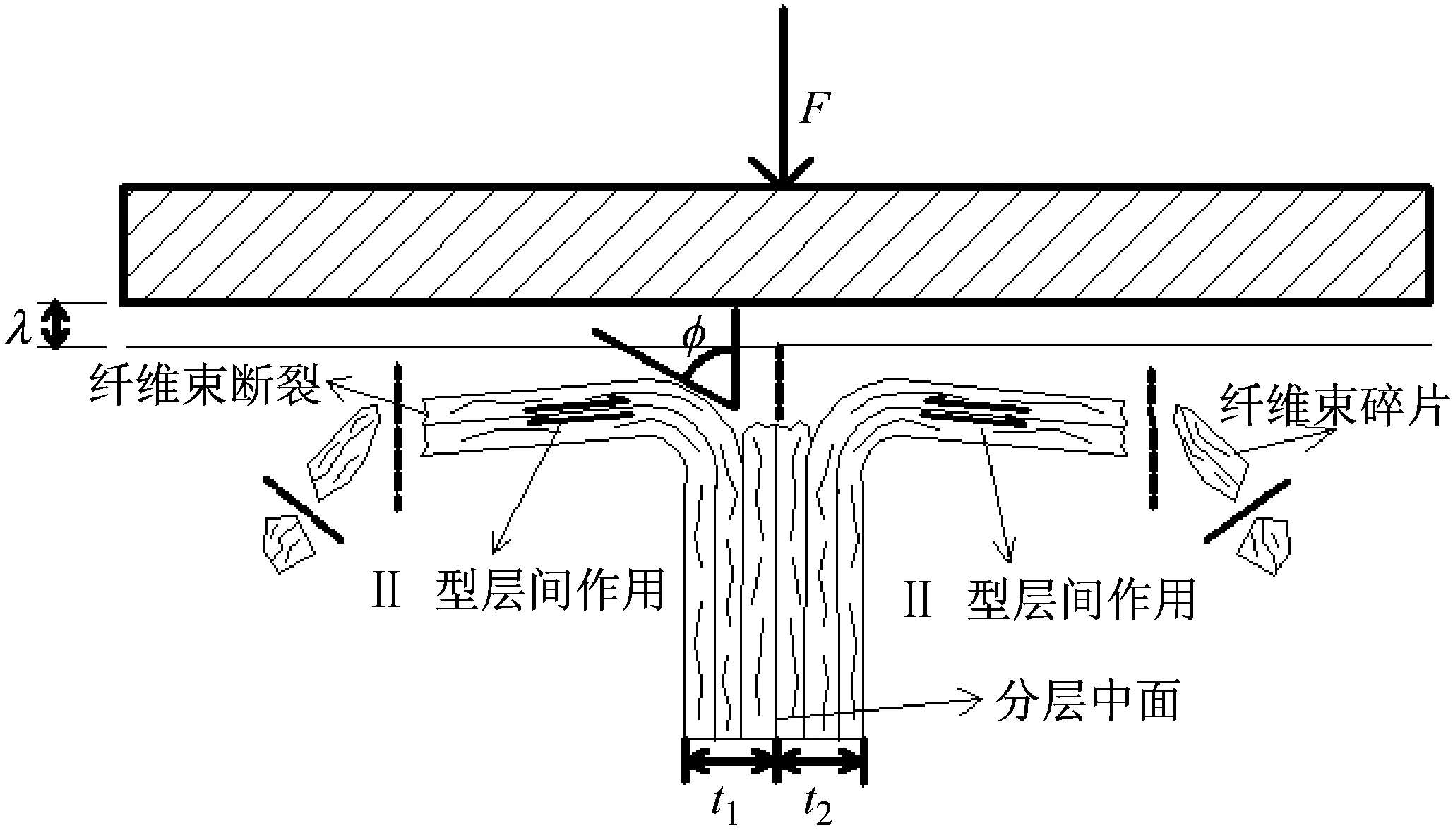

图17和图18分别为直管和锥管的变形示意图。其中I型层间作用为层间拉伸作用,II型层间作用为层间剪切作用,I/II型层间作用对于复合材料在碰撞过程中的能量耗散具有极其重要的意义。

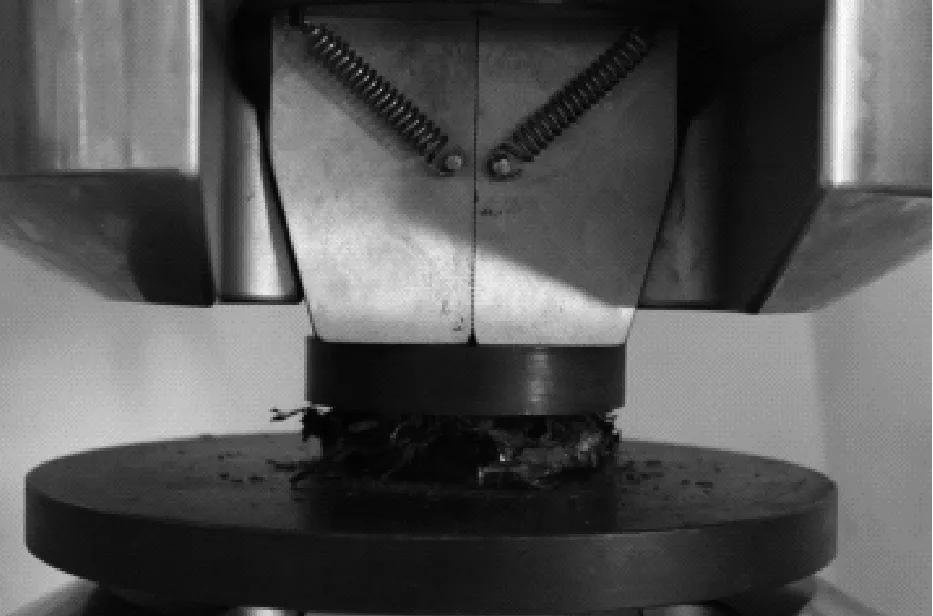

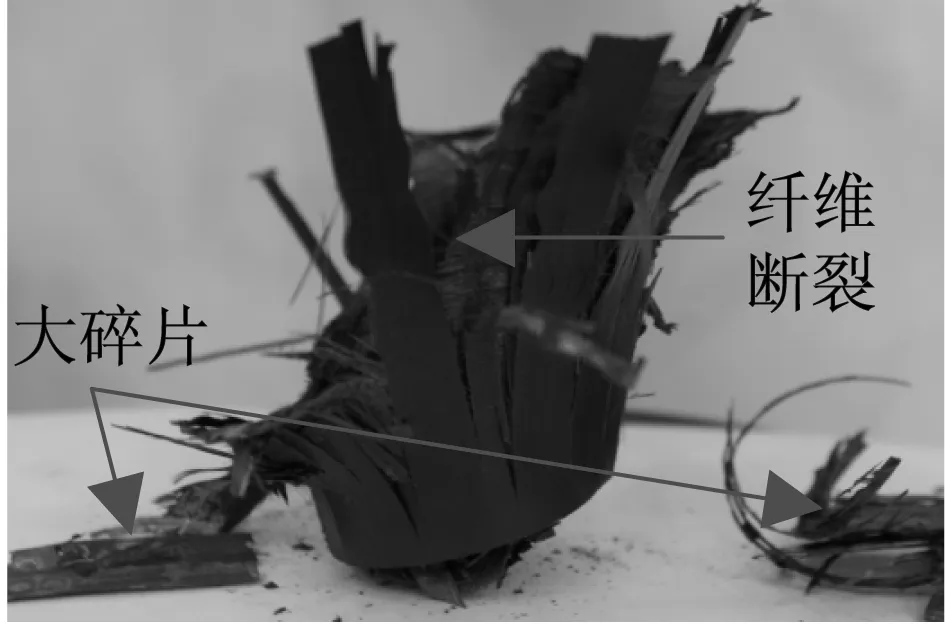

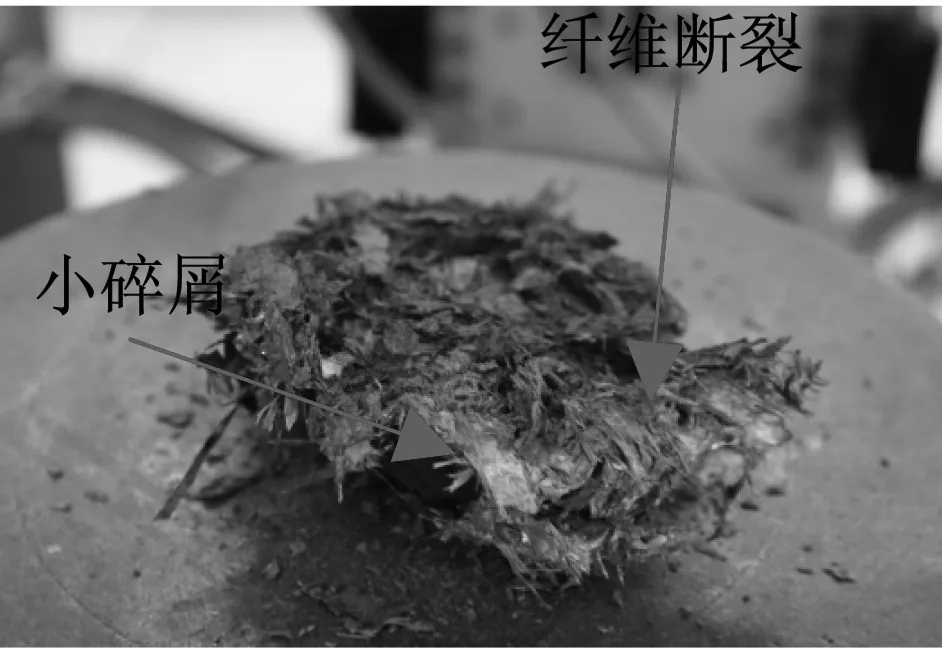

图19(a)~图19(d)分别为0°、14层直管和5°、13层锥管的压溃变形试验结果。结果表明,0°、14层直管在压溃过程中内外分层非常明显,外翻层瓣较为细长和平直,主要由管件外层沿0°方向的纤维束构成,没有卷曲变形,同时有较大的碎片出现,由于分层中面与竖直向下的压溃力F平行,如图17所示。造成了紧贴分层中面附近的纤维层被竖直向下的力F直接压碎,分层方式主要以II型层间作用为主。

图17 0°-14层复合材料锥管的变形示意图

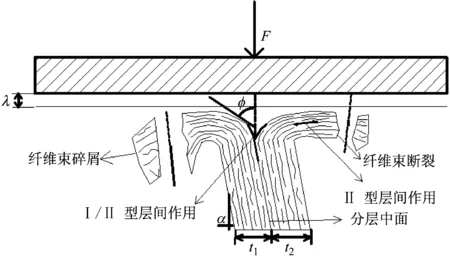

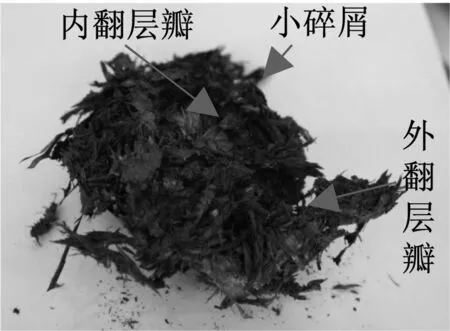

5°、13层锥管内外分层较为明显,主要是由于锥管的分层中面与竖直向下的压溃力F成一定角度,如图18所示。造成紧贴分层中面附近的纤维层内不会被直接压碎,在斜向分力的作用下发生I型分层,分层方式主要以II型及I/II型混合层间作用为主,外翻层瓣产生后会卷曲堆积在分层中面附近。

图18 5°-13层复合材料锥管的变形模式

根据式(6)并结合试验结果可知,5°、13层锥管除了具有II型层间作用以外,相比于0°、14层直管还多了I/II型混合层间作用,层间能量耗散的方式更为多样,外翻层瓣很少出现大碎片脱落,始终保持较好的完整性,层瓣的弯曲变形及相互之间的摩擦作用能够吸收更多的能量,因此其吸能效力比直管更高。

(a) 主视图

(b) 俯视图

(c) 主视图

(d) 俯视图

Fig.19 The comparison of deformation modes of CFRP tapered circular tube with 0°-14 ply and 5°-13 ply

6 结论

(1)优化后的单向碳纤维复合材料圆形锥管的比吸能(SEA)提高了15.6%,Pinitial降低了51.8%,质量减轻了22.4%,优化效果十分显著。

(2)相比于优化前的直管,优化后的锥管在压溃过程中不仅具有I型层间作用还伴有I/II型混合层间作用,能量耗散形式更为多样,此外,与直管细长的外翻层瓣不同,锥管外翻层瓣产生后会卷曲堆积在分层中面附近,层瓣的弯曲变形及相互之间的摩擦作用能够吸收更多的能量。

(3)按照本文的铺层方案,随着α/N的增大,会造成锥管顶端截面面积减小或厚度减薄,二者均会导致Pinitial减小;随着α/N的增大,锥管在压溃过程中分层现象逐渐不明显,当α/N>0.54时,锥管在压溃过程中不再发生内外分层,所有层瓣均向内翻转变形,由于分层作用能量吸收不够充分,SEA也随之减小。

[1] BANNERMAN D C,KINDERVATER M.Crash impact of simulated composite and aluminum helicopter fuselage elments[J].Vetica,1986,10(2):201-211.

[2] AVALLE M, CHIANDUSSI G. Optimisation of a vehicle energy absorbing steel component with experimental validation[J]. International Journal of Impact Engineering, 2007, 34(4):843-858.

[3] 洪武, 徐迎, 金丰年,等. 薄壁圆锥管轴向压缩吸能特性研究[J]. 振动与冲击, 2015, 34(5):88-94.

HONG Wu,XU Ying,JIN Fengnian,et al.Energy absorbing characteristics of tapered circular tubes under axial compression[J].Journal of Vibration and Shock,2015,34(5):88-94.

[4] ZAREI H, KRÖGER M, ALBERTSEN H. An experimental and numerical crashworthiness investigation of thermoplastic composite crash boxes[J]. Composite Structures, 2008, 98(3):245-257.

[5] BORIA S, PETTINARI S, GIANNONI F. Theoretical analysis on the collapse mechanisms of thin-walled composite tubes[J]. Composite Structures, 2013, 103(9):43-49.

[6] BORIA S, SCATTINA A, BELINGARDI G. Axial energy absorption of CFRP truncated cones[J]. Composite Structures, 2015, 130(5):18-28.

[7] KATHIRESAN M, MANISEKAR K, MANIKANDAN V. Crashworthiness analysis of glass fibre/epoxy laminated thin walled composite conical frusta under axial compression[J]. Composite Structures, 2014, 108(2):584-599.

[8] DUAN Shuyong, TAO Yourui, HAN Xu,et al. Investigation on structure optimization of crashworthiness of fiber reinforced polymers materials[J]. Composites: Part B,2014,60: 471-478.

[9] HOU S, LI Q, LONG S, et al. Multiobjective optimization of multi-cell sections for the crashworthiness design[J]. International Journal of Impact Engineering, 2008, 35(11):1355-1367.

[10] HUANG J, WANG X. Numerical and experimental investigations on the axial crushing response of composite tubes[J]. Composite Structures, 2009, 91(2):222-228.

[11] HOU Shujuan, LI Qing, LONG Shuyao, et al. Multiobjective optimization of multi-cell sections for the crashworthiness design[J].International Journal of Impact Engineering,2008,35(11): 1355-136.

[12] HADAVINIA H, GHASEMNEJAD H. Effects of mode-I and mode-II interlaminar fracture toughness on the energy absorption of CFRP twill/weave composite box sections[J]. Composite Structures, 2009, 89(2):303-314.