微型节流制冷器用翅片管换热器的数值模拟研究

2018-04-24肖日仕陈晓屏

肖日仕,陈晓屏

(昆明物理研究所,昆明 650223)

0 引言

微型节流制冷器因其快速冷却、结构简单紧凑被广泛的应用在红外探测器、超导量子干涉器件、热像仪等器件的冷却中[1-2],一个典型的微型节流制冷器由翅片管换热器、节流阀、蒸发器以及起支撑作用的芯轴等部件组成。翅片管换热器是节流制冷器上非常重要的一个部件,其性能的好坏会直接影响到节流制冷器的整机性能。翅片管换热器采用带外肋片的毛细管,将翅片管绕制在芯轴上,从而使得高压入口气体作螺旋绕流,低压回流流体在杜瓦内壁与芯轴间的环形缝隙中流动,其流动方向几乎垂直于翅片。

翅片管换热器的结构在40多年前提出,研究人员对其进行了广泛的研究。Ng等[2]用数值模拟和实验相结合的方法研究了一个微型节流制冷器的稳态特性,得到了制冷器在稳态工作时翅片管换热器的沿程温度分布和压力分布。Hong等[3]利用效能-传热单元数法(ε-NTU)研究了翅片管换热器的热力学性能,得到了换热器的效率与质量流量的关系。Zabar[4]对翅片管换热器进行了数值研究,得到了不同规格翅片管对制冷器性能的影响。Damle等[5]在考虑分布式J-T效应的情况下研究了Hampson型节流制冷器的降温特性。

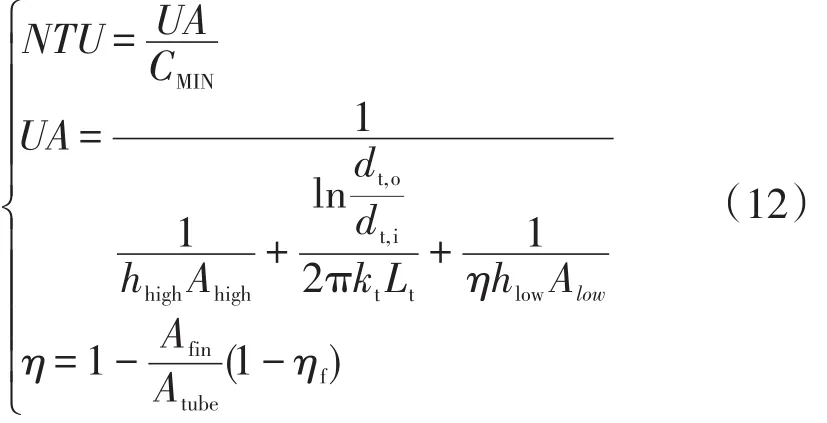

研究换热器的方法有很多,如最小熵增法、效能-传热单元数法等[6-7]。针对翅片管换热器,采用效能-传热单元数法,并通过数值模拟对制冷工质的流动特性和传热特性进行研究。

1 翅片管换热器的数值模型

典型的翅片管换热器由带翅片的不锈钢毛细管螺旋缠绕在芯轴上,毛细管的出口处与节流阀连接。高压流体流经毛细管管内,通过节流小孔后变成低温低压的流体,低压流体通过回流通道(回流通道一般是由换热器与杜瓦形成的环形通道)流出,同时与高压流体进行热交换。为了使回流流体尽量通过翅片流出,通常会在翅片管与芯轴接触间隙及翅片管与杜瓦接触间隙处绕制1圈尼龙线[8]。

采用效能-传热单元数法来研究翅片管换热器的热力学特性。整个换热器被划分成N个单元,为了使单个单元的高压侧流体的质量流量与低压侧流体的质量流量相等,每个单元即为肋片管在芯轴上绕制1圈形成的结构,因此单元数N即为翅片管的绕制圈数,换热器的长度则为单个单元长度乘以单元数N,单个单元的结构如图1所示。

图1 翅片管换热器单个单元的三维图Fig.1 3D view of a single element of the finned-tube heat exchanger

1.1 换热面积的计算

图2是翅片管换热器的横截面示意图,单个单元的翅片管长度L为:

翅片高度hfin定义为:

高压侧流体与毛细管内壁的换热面积为:

高压侧流体的流通截面积为:

图2 小段翅片管示意图Fig.2 Asection of the finned-tube

低压侧流体与毛细管外壁的换热面积为:

单个翅片的面积为:

低压侧流体的流通截面积为:

翅片管及尼龙线的体积为:

尼龙线的体积为:

1.2 热力学分析

图3为单个单元体内冷热流体间换热时,进出口流体的焓值示意图。

图3 单个单元体焓值示意图Fig.3 Aschematic view of a single element with the enthalpies marking

单个控制单元的控制方程为:

其中Cmin=ṁcp,min,换热器的效率为:

其中Cr=Cmin/Cmax:

其中η为翅片效率,ηf为翅片的绝热效率,对于矩形翅片其计算如式(13):

在文献中提出了许多关于翅片管换热器高压侧和低压侧的对流传热的实验关联式,在本研究中采用的是Hong等[9]提出的关联式。

高压侧对流换热系数[9]:

低压侧对流换热系数[9]:

雷诺数的计算式为:

对于高压侧流体而言D=dt,i,A=Across,high;对于低压侧流体D=Dlow为低压侧流道的当量直径,A=Across,low。

数值分析过程的第一个单元是高温端入口单元,此时Thigh[i-1]等于环境温度,Phigh[i-1]=Phigh[i]=Phigh,ρlow[i-1]=ρlow[i]=ρlow,Tlow[i-1]=Thigh[i-1]-ΔT,其中ΔT取决于换热器效率。三个未知量Thigh[i]、Tlow[i]、Qi通过求解方程式(10)得到。

当换热器的沿程温度分布确定后,其沿程的压力分布也随之确定。高压侧压降为[10]:式中:Ghigh为高压侧单位面积质量流量;uhigh[i]为高压侧流体流速;L为单个螺旋管长。高压侧流体范宁摩擦系数 fhigh[i]的计算如式(18)[10]:

低压侧压降ΔPlow[i]为[10]:

式中:Glow为低压侧单位面积质量流量;ulow[i]为低压侧流体流速;pt为管子螺距。出于对考虑翅片影响的考虑,低压侧流体范宁摩擦系数 flow[i]的计算如式(20)[10]:

其中:

2 结果与分析

2.1 数值模型的验证

建立数值模型后,采用EES软件对翅片管换热器内流体的传热与流动进行数值模拟,模拟程序用Fortran语言编写,制冷工质为氮气,所涉及制冷工质的物性参数由NIST数据库得到。在EES软件中迭代计算过程中,当最大残差小于1×10-6且所有求解参数迭代前后的值相差小于1×10-5时,求解结束,输出该结果即为数值模拟结果。翅片管换热器的模型参数如表1所列,为了验证数值模型的准确性,按表1中翅片管换热器模型的参数装配了1个制冷器实体,并利用搭建的实验平台对相关数据进行了测量和采集。

图4是实验平台的示意图,可以实现进气压力、进气温度、节流后的压力、节流后的温度、排气压力及排气温度的测量。为了模拟制冷器在杜瓦内的工作情况,实验平台的腔体利用真空泵抽取真空,让腔体始终处于动态真空状态。另外,为了使排气压力的测量更加准确,实验中先让回流流体通过排气口排到与实验平台连接的1个收集回流流体的小容器中,再通过容器上的排气口排出,排气压力即等于回流流体收集容器内所测得的压力。温度传感器的读数利用中国科学院低温计量测试站的标定表来进行电压到温度的转化。

数值模拟结果与实验数据的对比如表2所列。从表中可知,不同工况下,排气温度Tc,out的模拟值与实验结果的相对误差最大为1.07%,排气压力Pc,out的模拟结果与实验结果的相对误差最大为2.95%,说明模型的计算结果具有较高的精度和准确性。

表1 翅片管换热器的尺寸Table 1 Dimensions of a fin-tube heat exchanger

图4 节流制冷器实验平台图Fig.4 JT cooler testing facility

表2 模拟结果与实验数据对比Table 2 the compare of simulation results and experimental data

2.2 翅片管换热器热力特性分析

当制冷器的质量流量为0.324 g/s时,高压侧进气压力为2.0×107Pa,进气温度为291 K;低压侧进气压力为1.33×105Pa,进气温度为82.02 K。从图5中可以看出,该换热器内高、低压流体的沿程温度分布趋势和典型的逆流换热器内的沿程温度分布趋势基本吻合,即随着换热器长度的增大,冷、热流体的温差逐渐增大,最大温差出现在换热器的冷端,达到了68.9 K,最小温差则在换热器的热端,其最小温差为11.4 K。

图6的高压流体及低压流体的沿程压力分布中,高压侧的压降非常明显,压力从进口处的2.0×107Pa降低至出口处的103.73×105Pa。低压侧的压降则相对不明显,其压力从进口处的1.35×105Pa降低至出口处的1.02×105Pa,其压力只降低了0.33×105Pa。这是由于高压侧单位面积的质量流率远高于低压侧的单位面积质量流率,流体与低压侧流体的压降与其单位面积的质量流率成正比,因此高压侧的压降会远大于低压侧的压降。

图5 换热器内高压流体及低压流体的沿程温度分布曲线Fig.5 Temperature distribution for high and low pressure streams in the heat exchanger

图6 换热器内高压流体及低压流体的沿程压力分布曲线Fig.6 Pressure distribution for high and low pressure streams in the heat exchanger

总传热系数UA可表征翅片管换热器换热过程的强弱,定义为总的传热热阻的倒数。对于翅片管换热器总的传热热阻包括高压侧流体与翅片管的对流换热热阻,翅片管本身的导热热阻以及低压侧流体与翅片管的对流换热热阻。图7为换热器3个传热热阻的沿程分布示意图,其中低压侧流体与翅片管的对流换热热阻最大,对换热器的换热进行优化时,应首先想办法降低该传热热阻。

图7 换热器换热热阻的沿程分布曲线Fig.7 Thermal resistances distribution in the heat-exchanger

图8是在5种不同工况下换热量的沿程分布对比示意图。前4种工况即为表2中的工况,另一个工况为进气压力16 MPa,排气压力11.5×103Pa。

图8 换热器内换热量的沿程分布曲线Fig.8 Exchanging heat quantity distribution in the heatexchanger

图8可以看出,高低压流体间的换热量在换热器长度为15 mm之前缓慢升高,在15 mm之后会急剧升高。这主要是因为15 mm之后受到节流效应的影响,低压侧进口温度骤降和高压侧的温差迅速拉大,使得换热量增加。在大约15 mm之前,压力越小,换热量越大,在15 mm之后,高进口压力流体的换热量迅速上升,大于低进口压力流体的换热量。这主要是因为在15 mm之前时,虽然低进口压力流体的换热系数小,但其高低压流体的温差大,而且换热系数的沿程变化小,所以低压流体的换热量大。在之后,温差急剧升高,换热系数大的流体优势显现,换热量增加更快。

图9给出了换热器可用能损失沿轴向的分布规律,从图中可以看出可用能损失沿轴向先是平缓分布,在X为20 mm左右时由于温差急剧增大,传热可用能损失急剧上升。相较于传热可用能损失,流动可用能损失的值较小,并且沿轴向整体变化不大。在大约20 mm之前,进口压力越小,可用能损失越大,这主要是因为压力小时换热系数小,传热可用能损失大。

图9 换热器内可用能损失的沿程分布曲线Fig.9 the available work loss distribution in the heatexchanger

2.3 对微型节流制冷器的优化分析

利用上述数值模型,对不同进气压力及质量流量情况下翅片管换热器的换热效率及理论制冷量变化进行分析,以期对制冷器本身及其运行工况进行优化。其中,质量流量从0.04 g/s变化到0.4 g/s,进气压力的范围为10~50 MPa。

图10为不同质量流量情况下,换热器的换热效率变化情况。可以看出随着质量流量的增大,换热效率则不断减小,这主要是因为随着质量流量的增大,换热器的传热单元数NTU也不断减小。同时,进气压力为10 MPa时换热效率明显低于进气压力≥20 MPa时的换热效率;而当进气压力超过40 MPa时,不同进气压力情况下换热器的换热效率基本一致。

图10 不同质量流量的情况下换热器换热效率的变化曲线Fig.10 Variation of the effectiveness with different mass flow rates of the nitrogen gas

不同质量流量情况下,制冷器理论制冷量的变化趋势如图11所示。随着质量流量的增大,理论制冷量也随之增大,在高进气压力的情况下,理论制冷量大致随着质量流量线性增长。在进气压力为10 MPa及20 MPa时,存在一个最优的质量流量使得制冷器的理论制冷量最高,且20 MPa时的最优质量流量大致是10 MPa时最优质量流量的3倍。另外,当进气压力为10 MPa且质量流量大于0.22 g/s时,制冷器不会产生制冷量,这是因为此时换热器的效率过低。

图11 不同质量流量的情况下制冷量的变化曲线Fig.11 Variation of the ideal cooling capacity with different mass flow rates of the nitrogen gas

图12显示了换热器总长度变化时,制冷器理论制冷量的变化趋势。在换热器总长度达到最优值之前,随着换热器长度的增大,理论制冷量也逐渐增大;而当换热器总长度达到最优值之后,随着换热器长度的增大,制冷器的理论制冷量反而逐渐减小,这主要是因为随着换热器长度的增大,高压侧流体的压降不断增大。从图中可以看出,当质量流量m=0.2 g/s,换热器的长度为67 mm时理论制冷量达到最大值6.49 W;而当质量流量m=0.3 g/s,换热器的长度仅为57 mm理论制冷量就到达最大值8.312 W。因此,当其他条件不变时,质量流量越大,制冷器的理论制冷量到达最大时所需的换热器长度越小。

图12 换热器长度对制冷器理论制冷量的影响曲线Fig.12 Effect of heat exchanger length on the ideal cooling capacity of the cryocooler

3 结论

通过对该模型的求解计算,得到了翅片管换热器高、低压侧的温度和压力分布、沿程热阻分布、换热量的沿程分布及可用能损失的沿程分布。数值模拟结果很好的揭示了换热器内流体的流动特性和传热特性,为翅片管换热器进行优化提供了参考。

另外,从对微型节流制冷器的优化分析结果可以看出,在一定范围内,翅片管换热器的换热效率随质量流量的增大而减小;在进气压力较高时,理论制冷量则随着质量流量的增大而增大;但当进气压力较低时,理论制冷量随质量流量的增大会达到一个最大值,继续增大质量流量,理论制冷量反而随之减小。同样的换热器长度也存在一个最优长度使得理论制冷量最大。

参考文献:

[1]Lemmon E W,McLinden M O,Huber M L.NIST Reference Fluid Thermodynamic and Transport Properties-REFPROP[M].NIST,Boulder,2002.

[2]HongYJ,ParkSJ,ChoiYD.Anumericalstudyoftheperfor⁃mance of a heat exchanger for a miniature Joule-Thomson re⁃frigerator[C]//Advances in Cryogenic Engineering:Transac⁃tionsoftheCryogenicEngineeringConference-CEC,2010.

[3]NgKC,XueH,WangJB.Experimentalandnumericalstudy onaminiatureJoule–Thomsoncoolerforsteady-statecharac⁃teristics[J].International Journal of Heat&Mass Transfer,2002,45(3):609-618.

[4]Tzabar N.A Numerical Study on Recuperative Finned-Tube HeatExchangers[C]//InternationalCryocoolerConference,Inc Boulder,2014.

[5]Damle R M,Atrey M D.Transient simulation of a miniature Joule-Thomson(J-T)cryocoolerwithandwithoutthedistrib⁃utedJ-Teffect[J].Cryogenics,2015,65:49-58.

[6]Ferng Y M,Lin W C,Chieng C C.Numerically investigated effectsofdifferentDeannumberandpitchsizeonflowand heat transfer characteristics in a helically coil-tube heat exchanger[J].AppliedThermalEngineering,2012,36:378-385.

[7]Dizaji H S,Jafarmadar S,Abbasalizadeh M,et al.Experi⁃ments on air bubbles injection into a vertical shell and coiled tube heat exchanger;exergy and NTU analysis[J].Energy Con⁃versionandManagement,2015,103:973-980.

[8]Maytal B Z,Pfotenhauer J M.Miniature Joule-Thomson Cryo⁃cooling Principles and Practice[M].International Cryogenics Monograph Series,Springer Science+Business Media New York,2013.

[9]Pacio J C,Dorao C A.A review on heat exchanger thermal hy⁃draulicmodelsforcryogenicapplications[J].Cryogenics,2011,51(7):366-379.

[10]Dixit T,Ghosh I.Review of micro-and mini-channel heat sinks and heat exchangers for single phase fluids[J].Renew⁃able and Sustainable Energy Reviews,2015,41:1298-1311.