减曲发酵在广式高盐稀态酱油酿造中的应用

2018-04-22尹何南刘建华董修涛李兴周陈素珍

尹何南 刘建华 董修涛 李兴周 陈素珍

夏进乳业集团股份有限公司 宁夏 751100

引言

酱油酿造制曲过程是米曲霉利用原料中的碳、氮源为营养物质,繁殖生长并分泌蛋白酶、淀粉酶、谷氨酰胺酶和纤维素酶的过程[1]。通过蛋白酶的作用分解原料中的蛋白质、淀粉等物质,并最终形成氨基酸、酯类、醇类等构成酱油独特风味的物质[2]。但在制曲的过程中,微生物的生长繁殖会造成大量养分的消耗(主要是淀粉),能达到总体的30%[3]。如何在保证酶活力的同时,减少粮食消耗,提高粮食利用率,降低企业生产成本值得生产企业探讨。

广式高盐稀态发酵工艺是我国传统工艺技术的延伸,同时又结合了日式酿造技术,以大豆和面粉为原料,使用先进的工艺设备进行原料处理和大曲的培养,发酵过程仍采用日晒夜露的传统发酵工艺。此工艺发酵周期为3-6个月,酿造的天然油能达到特级酱油的水平,原料蛋白质利用率能达到75%以上,生产的酱油酱香浓郁,风味较好,深受广大消费者的喜爱。本文主要研究如何应用减曲工艺生产广式高盐稀态酱油,并保证酱油品质能够满足生产需求。

1. 材料与方法

1.1 原料

黄豆、面粉、炒麦粉、食盐、米曲霉沪酿3.042。

1.2 仪器与设备

凯氏定氮仪,瑞士万通888型全自动电位滴定仪,北京普析T6新锐可见分光光度计,一恒DHG-9140A电热鼓风干燥箱,MS-3微波消解仪。

1.3 检测方法

酶活测定方法:福林酚试剂法,参照“SB/T 10317-1999蛋白酶活力测定法”。

水分测定:参照“GB/T 5009.30-2003 食品中水分的测定”进行测定。

消化率:参照“SB/T 10319-1999 熟料消化率测定方法”进行检测。

酱油总酸、氨基酸、还原糖、盐分的测定:参照“GB/T 5009.39—2003 酱油卫生标准的分析方法”中的检测方法进行测定。

感官评定:参照魏永义等人的方法对酱油进行感官评价[4]。

2. 减曲发酵工艺

2.1 减曲工艺介绍

取70%的黄豆、面粉等原料进行大曲培养,另外30%的黄豆经蒸煮拌炒麦粉后与大曲混合投入发酵罐内,并按照广式高盐稀态酱油的酿造工艺进行发酵[6],经调配后最终得到酱油产品。

2.2 操作要点

2.2.1 蒸煮:蒸煮是为了保证黄豆内蛋白质能够充分变性,利于蛋白酶的分解,提高原料利用率,制曲部分在0.10-0.12Mpa蒸汽下,蒸煮12min;减曲部分在0.12-0.125Mpa下蒸煮13min,以提高减曲黄豆的蛋白质变性程度,蒸煮后黄豆水分均保持在47~51%之间。

2.2.2 拌料:制曲黄豆冷却到35-40℃时与面粉和菌种混合,比例为黄豆:面粉:菌种=100: 40: 0.45 ;减曲黄豆蒸煮冷却后以5:1的比例与炒麦粉混合。

2.2.3 大曲培养:制曲部分的混合料于28~36℃条件下培养44小时,得到发酵所用的大曲,在培养至25-36h时,控制温度在30±2℃范围内。

2.2.4 发酵:制曲原料与减曲原料以3:1的比例混合投入到发酵罐内,并添加2.3倍含盐量为22%的盐水,按照广式高盐稀态工艺进行发酵获得酱油原油。

3. 结果与分析

3.1 原料差异

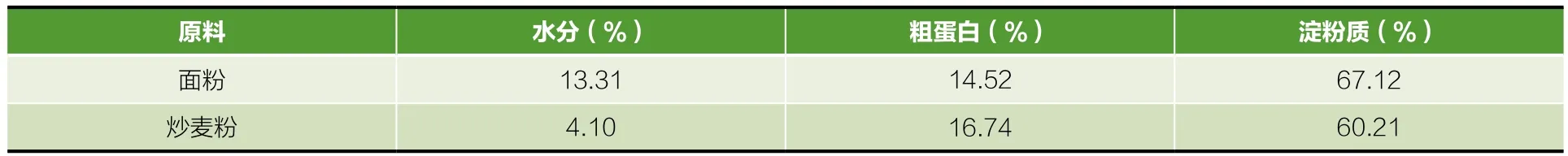

在减曲工艺中,将非制曲部分的面粉用炒麦粉替代,表3-1所示为小麦粉和炒麦粉的物质含量的差异,由表所知,炒麦粉的水分低于面粉,使其具有较好的吸水性,能够保证熟料表面的干爽,避免结块的现象的发生,利于混合料入罐后分布均匀,提高与蛋白酶的接触能力;炒麦粉中粗蛋白含量高于面粉,有利于发酵过程中氨基酸的转化 。此外,炒麦粉是经过高温焙炒而来,经焙炒后的小麦麦香浓郁,淀粉质更易于变性,利于发酵过程中物质的转化,弥补了减曲发酵造成的酱油原油品质(如还原糖水平、色泽等)下降的问题[5]。

表3-1面粉与炒麦粉成分差异

3.2 熟料消化率的差异

图3-1所示为制曲和减曲的黄豆的蒸煮后熟料消化率的差异,其中减曲黄豆消化率要高于制曲部分。理论上消化率越高的黄豆越有利于蛋白质的利用[6],为了达到更高的消化率就需要提高蒸煮压力,但蒸煮压力提高容易造成熟豆过软的情况,不利于大曲的培养,因此在保证大曲能够正常培养的前提下,79.35%的消化率已是目前工艺所能达到的较高水平。减曲黄豆由于不用经过大曲培养的步骤,在确保黄豆熟而不烂的前提下可适当提高蒸煮压力和时间,消化率能达到83.00%,较制曲部分提高了3.65%,有利于蛋白质的分解。

图3-1 蒸煮后制曲和减曲熟料的消化率差异

3.3 混合料

表3-2可知,原料经制曲过程后,水分、全氮、淀粉质的含量都远低于减曲部分。经混合拌料后碳源和氮源含量有所升高,较非减曲工艺分别提高了8.7%和13.1%,且混合料的中性酶活为1987U/g,能够满足广式高盐稀态酱油发酵需求[8]。在保证发酵所需酶活的前提下,提高混合料中营养物质的含量,有利于酱油中氨基酸、风味物质、色素类物质的转化[9]。

表3-2制曲与减曲部分的理化指标

3.4 减曲发酵对酱油品质的影响

3.4.1 理化指标

对减曲工艺生产的酱油进行感官和理化指标的分析,并以非减曲工艺作为对照组进行对比,理化分析结果见表3-3。由表可知,减曲工艺得到的酱油理化指标与对照组基本相当,其中总酸、还原糖、全氮略高于对照组,这主要是因为减曲工艺部分原料减少了大曲培养过程中的消耗,进入到发酵罐内原料的淀粉质和蛋白质含量要高于非减曲工艺,提高了酱油中氨基酸和糖类物质的转化量。

表3-3减曲工艺酱油理化指标

3.4.2 感官分析

在从事酱油生产行业5年以上的专业人员中选取15名人员组成感官分析小组,将减曲工艺酱油、非减曲工艺酱油以及市场上购买的高盐稀态酱油,分别编号为524、406、357,并从外观描述、感官特性评价两个方面进行分析,评价尺度参考魏永义等人的研究[4]见表3-4,并根据评分结果绘制的在雷达图如图3-2。由图可知,524的色泽、酯香味明显优于其他两种酱油,这主要是由于炒麦替代部分面粉的缘故,524与406均呈红褐色且色泽鲜艳,均能满足一级酱油的感官指标要求,524与306在酱香、咸味、甜味等方面上无明显差异,524、406酱油的整体感官评价均优于357。

表3-4 酱油感官评分尺度

图3-2 3种酱油的感官分析雷达图

4. 讨论

本研究应用减曲工艺生产广式高盐稀态酱油,通过控制原料处理、拌料、发酵监控等方法,不仅确保了减曲工艺生产酱油在感官和理化指标上与非减曲工艺相当,同时降低了原料和电能的损耗,减少了设备的使用,对于企业生产有着重大的经济效益。

在减曲量为30%时,利用炒麦替代减曲部分的面粉进行拌料,比例为黄豆:炒麦=5:1,在蒸煮阶段可将减曲黄豆蒸煮参数调整为:0.12-0.125MPa蒸汽压力下蒸煮13min。在此条件下减曲部分的黄豆消化率提高了3.65%,混合曲料的酶活能够达到1987±32U/g。减曲工艺得到的酱油产品色泽红亮,口感滋味鲜美浓厚,酱香、酯香浓郁,优于市场上购得的同类产品,说明减曲工艺能够适用于广式高盐稀态酱油的生产。