支架放煤涌出H2S防治技术及应用

2018-04-21程丽

程 丽

(中煤科工集团重庆研究院有限公司,重庆 400037)

0 引 言

在矿井的开采中,往往会伴随着H2S气体的产生,当其浓度达到50×10-6时,会使接触人员产生咳嗽或眼睛红肿疼痛等症状;浓度继续增加可能会危胁生命。从物化性质分析,H2S较为活泼,会很快腐蚀金属及其他材质仪器,浓度达到0.043~0.460时,会有爆炸隐患[1-5]。H2S浓度较高是煤矿开采中常见问题,至今,我国新疆等多个地区的近百矿井有过H2S气体异常的记录。国内外学者、专家从成因、H2S形成机理以及防治措施等方面进行了研究,形成了较为系统的治理措施[6-10]。本文以乌东煤矿为研究背景进行了综采工作面的H2S灾害治理技术研究和工艺参数优化。在乌东煤矿的开采过程中,H2S气体异常涌出,高于相关规程规定(6.6×10-6)近700倍,矿井H2S必须引起重视。由于放顶煤技术工艺的特性,在放煤时会有大量H2S气体涌出,工作面H2S也主要是这一部分,因此有必要对支架放煤时H2S气体的涌出规律监测、分析,并结合喷洒液吸收H2S气体试验研究,提出防治措施优化参数,进行H2S治理,为相似矿井综采工作面的H2S气体防治提供借鉴和参考。

1 支架放煤扰动H2S扩散分布规律

在北区的+575水平45号煤层西翼综采工作面设置了气体测点。由于该工作面煤层较厚,故沿放煤支架下风流方向及后部放煤空间至支架人行道方向布点,并采用CD4型H2S便携仪进行监测。

1.1 支架放煤下风流沿程方向H2S扩散分布规律

在生产中放煤时,由于放煤机的上下运动和后部溜槽运煤的扰动,会有H2S涌出,且随着其后部气体的流动而流动。

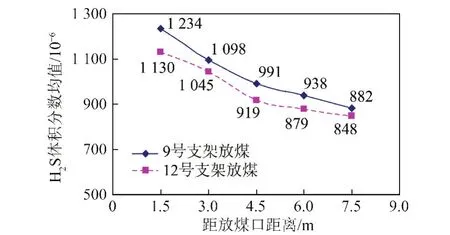

分别在不同位置设置了5个测点进行气体监测(1.5、3.0、4.5、6.0、7.5 m)。 采用 10-6为计数单位,监测结果如图1所示。可以看出:由于放煤涌出的H2S体积分数具有随距离增加而减小的趋势;且在4.5 m后,H2S减小趋势变弱,这可能是由于受到了后溜槽运煤扰动涌出的H2S二次叠加的影响。

图1 H2S在下风流向分布Fig.1 Return airflow distribution of hydrogen sulfide

1.2 支架后溜槽至人行道方向H2S扩散分布规律

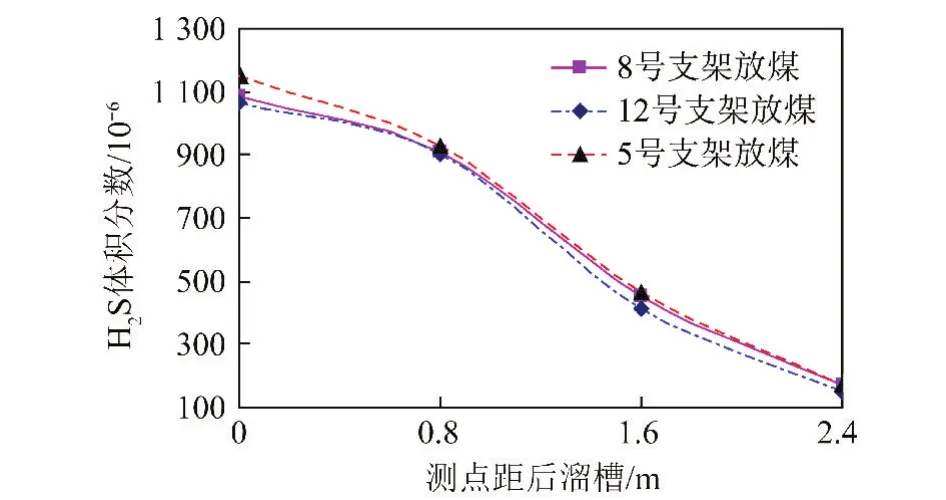

分别在支架后溜槽、后溜槽与支架人行道中部、支架人行道靠近后立柱等处布点进行观测,结果如图2所示。可以看出,在后部煤体阻挡作用下,放煤时涌出的H2S会向人行道方向流动,并且随距离的增加有逐渐减小的趋势。

2 喷洒吸收液治理H2S的影响因素

喷洒液体通过化学反应进行H2S气体吸收是现在业内公认的有效治理技术之一。但是因为没有进行针对性的研究,致使吸收效率只能达到60%。通过改变治理技术条件进行模拟,以深入了解各影响因素的作用,提高治理效果。目前使用的吸收液的主要化学添加成分为CaCO3,但中和反应后形成的尾液不稳定,有H2S挥发出来,因此,在溶液中加入代号为WT的高效氧化剂,直接将溶液中吸收的硫元素变为单质硫。

图2 H2S沿人行道方向变化Fig.2 Hydrogen sulfide changes along the sidewalk

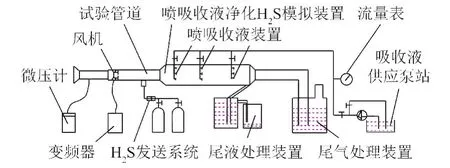

2.1 喷洒吸收液治理煤矿H2S实验室系统建立

模拟试验系统如图3所示。根据实际情况将风速设置为 0.5 ~ 3.0 m/s、H2S 浓度为 50×10-6~200×10-6。改变微压计、风机及变频器等设施,得到模拟试验所需外部条件;通过喷吸收液净化H2S模拟装置、H2S发送系统控制喷洒液浓度;通过调节喷吸收液装置、吸收液供应泵站控制液体喷洒量,尾液、尾气处理装置可避免环境污染。

图3 喷洒吸收液治理H2S实验室试验系统Fig.3 Laboratory test system of spray absorption liquid to control hydrogen sulfide

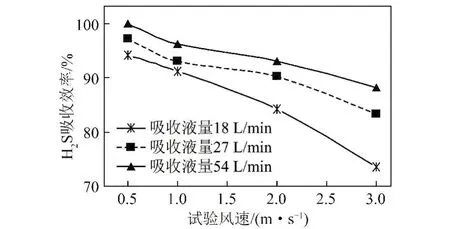

2.2 风速的影响

参数设置:吸收液浓度 0.2%,流量 18、27、54 L/min,压力 8 MPa;风速0.5、1.0、2.0、3.0 m/s。 试验结果如图4所示。可以看出,当条件固定时,吸收效率和风速成反比。当流量为27 L/min时,风速由初始值增至最高值,吸收效率从峰值的97.1%减小到83.3%。原因是:流量一定,随风速增大,液体流动加快,液体中的化学分子没有完全接触空气中的H2S,导致吸收效果下降。风速不变时单纯增大液体的流量,吸收效率有变大的趋势。如风速为2 m/s时,将流量从初始值逐渐增大到最终值的过程中,气体的吸收效率增加了8.7%。因此,风速和气体吸收效率成反比,但在风速不变的情况下,适当增大吸收液流量,对H2S气体的吸收有积极影响。

图4 吸收效率随风速变化Fig.4 Absorption efficiency varies with wind speed

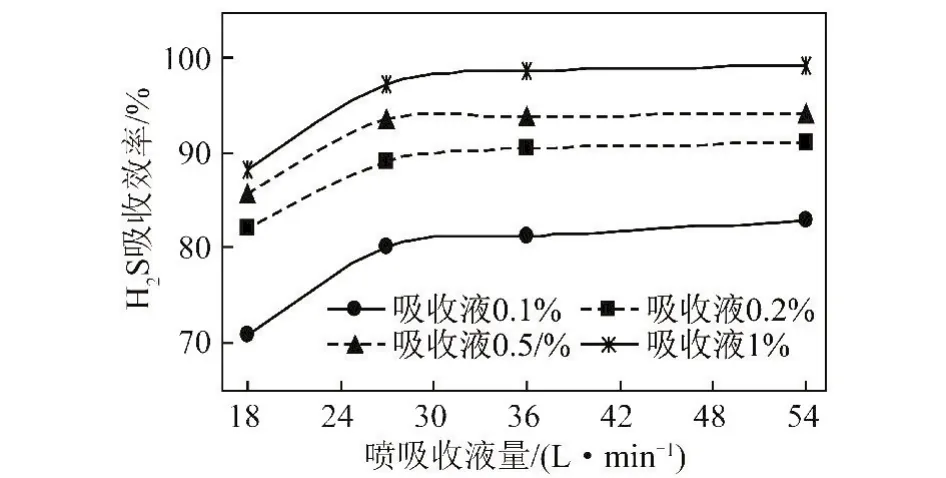

2.3 喷洒液量的影响

风速为2 m/s,H2S体积分数100×10-6,吸收液流量设置在18~54 L/min的4个等差档次,浓度分别设置了 0.1%、0.2%、0.5%和 1%,将喷头压力设置在8 MPa,试验结果如图5所示。可以看出,吸收液浓度不变的情况下,单纯增加喷雾流量,H2S气体的吸收效率变大,但当到达临界值时增加量逐渐减小,并趋于稳定。即在一定范围内,吸收效率和流量增加量呈正比关系。化学喷洒吸收液体的浓度为0.2%,液体的流量从27 L/min增加到最大值时,气体的吸收效率增加了近2%。试验中,化学喷洒吸收液的流量不变,而将低浓度的吸收液换成高浓度的吸收液,发现吸收效果与浓度在一定的范围内呈正相关关系。如液体流量为27 L/min,将吸收液的浓度从0.1%增至0.5%后,气体的吸收效果增加了近15%。因此,当单纯增加化学喷洒吸收液体吸收效果不显著的情况下,适当提高液体中化学成分的浓度,可对吸收效率产生积极的影响。

图5 吸收效率随流量变化Fig.5 Absorption efficiency varies with flow rate

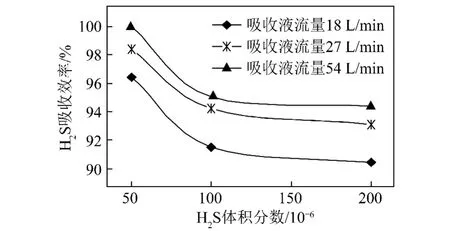

2.4 涌出浓度的影响

试验风速1 m/s,化学喷洒吸收液浓度0.2%,液体流量18、27和54 L/min,液体压力为8 MPa,气体浓度50×10-6~200×10-6。试验结果如图6所示。

图6 吸收效率随涌出浓度变化Fig.6 Absorption efficiency varies with effluent concentration

由图6看出,当其他条件不变时,气体的吸收效率与其涌出量呈负相关关系。液体流量为18 L/min时,气体的涌出量从初始的最小值增加到最大值200×10-6时,其吸收效率为90.4%,与初始相比降低了6%;涌出浓度降低一半,液体流量从最小值增加到最大值时,气体吸收效率增加3.6%。因此,如果气体涌出量突然增加致使吸收效果减弱时,可通过增大流量来提高吸收效率。

3 喷洒吸收液治理支架放煤涌出H2S工艺

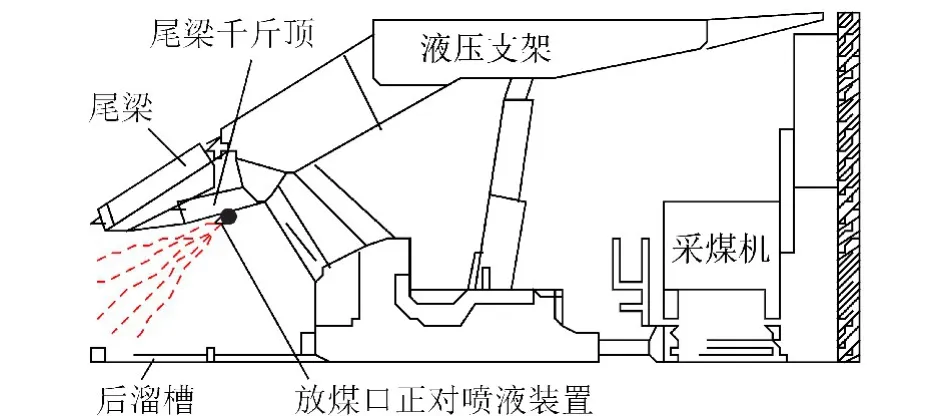

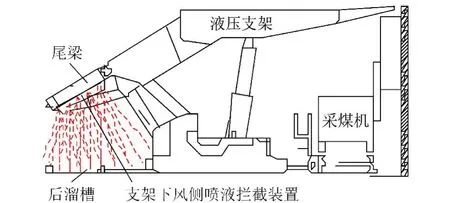

采用特制的喷洒化学液进行中和,在正对放煤口处布置化学液体喷洒装置(图7)。考虑到放煤口处采用设施可能会有气体溢出,在支架尾梁的下方布置拦截装置(图8)。

图7 正对放煤口喷洒吸收液装置示意Fig.7 Schematic of coal caving department spray absorbent device

3.1 喷雾装置设计及布置

考虑到+575试验综采工作面支架放煤气体的浓度、工作面的风量等因素,通过计算得出完全吸收放煤口H2S所需喷雾装置流量约60 L/min。根据乌东矿+575试验工作面支架放煤空间并考虑到所喷吸收液有效覆盖放煤涌出H2S的空间范围,放煤口正对喷雾装置安装在支架尾梁2个千斤顶下方正对放煤口方向;喷雾装置主体为外径φ27 mm、壁厚5 mm的无缝钢管,长度1 m,喷雾装置上安装10个PZ型喷嘴,喷嘴内芯选型为φ2.5 mm。

图8 放煤口扩散H2S拦截喷雾示意Fig.8 Caving department diffusion hydrogen sulfide interception spray diagram

支架下风流拦截喷雾装置安装在支架尾梁下方靠近下风流侧,与风流方向成70°夹角;喷雾装置主体为外径φ27 mm、壁厚5 mm的无缝钢管,长度1.2 m,喷雾装置上安装 7个 PZ型喷嘴,内芯φ2.5 mm。

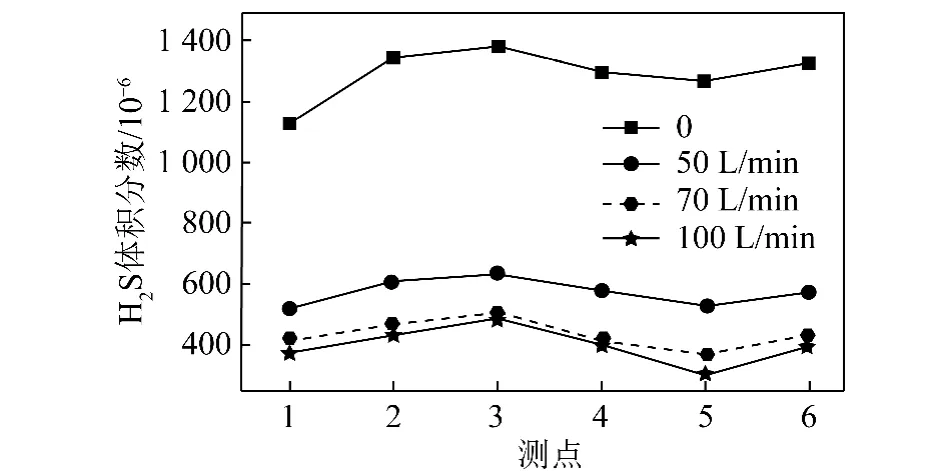

3.2 喷雾流量的影响

现场试验时,通过更换喷嘴内芯孔径以及阀门调节,得出不同喷雾流量,流量通过喷雾系统中的SGS型双功能水表测得,喷雾压力取8 MPa,化学吸收液浓度为0.9%,治理效果与流量关系如图9所示。可以看出:①当将喷嘴处的液体压力笃固定时,H2S的治理效率与喷嘴处的液体流量呈正相关关系。设置喷嘴处液体流量50 L/min不变,通过在特定点处安装设置的气体监测仪对H2S的浓度进行监测,测得回风中,距离工作面1.5 m处的H2S浓度均值仅为573.4×10-6,与喷液相比,未喷液前减小了 751.8×10-6,降低效率为 56.7%;当喷雾流量为70 L/min时,测得放煤口下风流1.5 m处的后溜槽上方H2S浓度均值为432.4×10-6,相比未喷液前减小了856.2×10-6,降低效率为 66.4%;当喷雾流量为100 L/min时,测得放煤口下风流1.5 m的后溜槽上方H2S浓度均值为397.4×10-6,相比未喷液前减小了827.2×10-6,降低效率为67.5%。②当将流量增大到临界值时,流量增大的治理效果不明显。流量为70 L/min,气体的吸收效率为66.4%;增大化学喷洒吸收液体流量至100 L/min,效果增加仅为67.5%。因此,适合急倾斜厚煤层综采工作面喷洒吸收液治理支架放煤涌出H2S的喷雾流量约70 L/min。

图9 喷洒吸收液不同流量条件下H2S治理效果测试Fig.9 Hydrogen sulfide treatment effect test of spray absorption liquid under different flow conditions

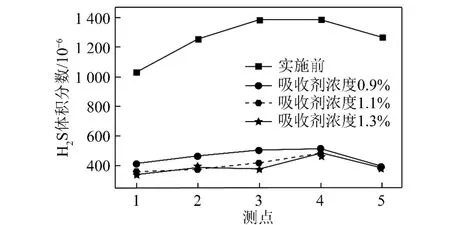

3.3 喷洒吸收液浓度的影响

喷洒吸收液压力为8 MPa,喷洒吸收液流量约70 L/min,喷洒吸收液浓度分别取 0.9%、1.1%及1.3%,吸附液浓度与治理效果关系如图10所示。可知,①喷洒吸收液为0.9%时,测得放煤口下风流1.5 m 处的后溜槽上方 H2S均值为 432.4×10-6,相比未喷液前减小了 856.2×10-6,降低效率为66.4%;喷洒吸收液增加到1.1%时,测得放煤口下风流1.5 m处的后溜槽上方 H2S均值为404.2×10-6,比未喷液前减小了821.2×10-6,H2S降低效率为67%;喷洒吸收液增至1.3%时,测得放煤口下风流1.5 m的后溜槽上方 H2S均值为395.2×10-6,比未喷液前减小了 868.4×10-6,H2S降低效率为68.7%。②在喷雾压力及喷雾流量一定条件下,化学喷洒吸收液体浓度达到临界值0.9%时,再增加浓度并没有对吸收效率有较大影响。液体浓度增至1.1%和 1.3% 时,效率仅增加 0.6% 和 2.3%。 因此,适合该矿综采工作面的喷洒吸收液治理支架放煤涌出H2S的吸收液配比浓度约0.9%。

图10 喷洒不同吸收液浓度条件下H2S治理效果测试Fig.10 Sulfate reduction test with different concentration of absorbing liquid

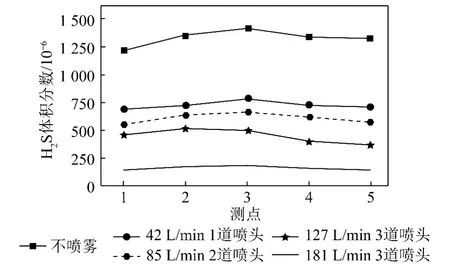

3.4 支架下风流喷雾拦截组数的影响

为降低H2S扩散浓度,在支架尾梁下方安装喷洒吸收液装置,利用其喷洒吸收液水雾对下风流中的H2S进行拦截捕捉并净化吸收。现场试验时,喷雾压力8 MPa,喷洒吸收液浓度0.9%。由支架下风流不同拦截喷雾组数时H2S治理效果测试如图11所示。可以看出:① 一定范围内,H2S气体的吸收效率与喷雾装置的开启组数呈正相关关系。在开启1组装置时,下风侧6 m处监测H2S浓度为747.6×10-6;再开启1组装置时,浓度减弱到608.4×10-6,降低效果分别超过了40%和50.5%;继续开启1组喷洒装置时,此处测得浓度已低至451.2×10-6,与之前未采取措施时相比,H2S吸收效率高达65.5%,与之前分别开启1组和2组喷洒装置相比较,H2S的吸收效率分别提升22.1%和12%。②通过工程实践看出,开启正对着放煤口的喷洒装置时,向外扩散的H2S浓度明显降低;再将风流沿程方向的喷洒装置打开,可以增加H2S的吸收效率。打开工作面中设置的全部装置,测得在下风侧6 m的后溜槽处,H2S的平均值有了较为明显的降低(186×10-6),与采取喷洒措施之前比较,降低1 154×10-6,H2S的吸收效率高达86.1%。

图11 支架下风流不同拦截喷雾组数时H2S治理效果测试Fig.11 Hydrogen sulfide treatment effect test with different back pack air flow interception spray group

4 结 论

1)采用现场实测分析方法,得出支架放煤涌出规律:H2S浓度与距支架放煤口距离呈负相关关系,一定范围内,距放煤口越远,气体浓度越低。由于受H2S二次叠加影响,在距支架放煤口4.5 m后,H2S扩散过程中减小量较小;由于受到支架后部风流流场和后部溜槽煤体的遮挡,支架放煤涌出的H2S部分向支架人行道方向扩散,且在后部溜槽至人行道方向上呈现逐步减小的扩散分布规律。

2)经实验室试验和现场实践得出喷洒吸收液治理H2S的最佳工艺参数为:喷雾压力8 MPa,吸收液浓度0.9%,喷向滚筒的水雾流量70 L/min左右,放煤口和下风流跟踪H2S拦截喷洒吸收液装置适合开启3组。该条件下测得下风流6 m处后溜槽H2S浓度降至186×10-6,吸收效率86.1%。

参考文献(References):

[1]魏俊杰,邓奇根,刘明举.煤矿H2S的危害与防治[J].煤炭技术,2014,33(10):269-272.WEI Junjie,DENG Qigen,LIU Mingju.Hazards of hydrogen sulfide and control measures in coal mines[J].Coal Technology,2014,33(10):269-272.

[2]彭本信,郦宗元,张建华,等.乌达矿区H2S综合防治技术[J].煤炭科学技术,1992,20(9):23-27.

[3]张家忠,易红宏,宁平,等.H2S吸收净化技术研究进展[J].环境污染治理技术与设备,2002,3(6):47-52.ZHANG Jiazhong,YI Honghong,NING Ping,et al.Advances of the study on absorption technology of hydrogen sulfide[J].Techniques and Equipment for Environmental Pollution Control,2002,3(6):47-52.

[4]邓兆银.浅谈非煤矿山爆破及H2S防治安全管理[J].科技风,2011(22):251.

[5]郦宗元,戚务铭.矿内H2S防治的探讨[J].煤矿安全,1998,12(9):30-35.

[6]刘明举,李国旗,HANI Mitri,等.煤矿H2S气体成因类型探讨[J].煤炭学报,2011,36(6):978-983.LIU Mingju,LI Guoqi,HANI Mitri,et al.Genesis modes discussion of H2S gas in coal mines[J].Journal of China Coal Society,2011,36(6):978-983.

[7]任秀荣,张宗友,常丽萍,等.气体净化中的H2S脱除技术研究[J].洁净煤技术,2007,13(6):70-73.REN Xiurong,ZHANG Zongyou,CHANG Liping,et al.Research progress of H2S removal technique from coal gas[J].Clean Coal Technology,2007,13(6):70-73.

[8]李建锁,刘建秋,张现林,等.微生物填料塔净化H2S的实验与实践[J].洁净煤技术,2005,11(1):64-68.LI Jiansuo,LIU Jianqiu,ZHANG Xianlin,et al.Study&practice on the removal of hydrogen sulfide by micro-biological filtration tower[J].Clean Coal Technology,2005,11(1):64-68.

[9]刘平,胡敏.煤矿H2S的形成机理及综合防治措施[J].中州煤炭,2009,30(5):69-70.LIU Ping,HU Min.Formation mechanism of sulfureted hydrogen in coal mine and comprehensive control counter measures[J].Zhongzhou Coal,2009,30(5):69-70.

[10]傅雪海,王文峰,岳建华,等.枣庄八一矿瓦斯中H2S气体异常成因分析[J].煤炭学报,2006,31(2):206-210.FU Xuehai,WANG Wenfeng,YUE Jianhua,et al.Genesis analyses of H2S gas abnormity in gas of Bayi coal mine in Zaozhuang[J].Journal of China Coal Society,2006,31(2):206-210.