活性焦低温催化氧化脱硝影响因素及机理

2018-04-21媛王乃继肖翠微梁兴张

张 媛王乃继肖翠微梁 兴张 鑫

(1.煤炭科学技术研究院有限公司节能工程技术研究分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

中小型燃煤工业锅炉是我国除电站锅炉外最主要的用煤设备,总数近50万台[1],然而我国很多燃煤工业锅炉污染物排放超标,不能达到国家规定的排放标准。2014年最新实行的《锅炉大气污染物排放标准》中,要求在用锅炉的NOx排放质量浓度限值为400 mg/m3,新建锅炉为300 mg/m3,重点地区更是要达到200 mg/m3的限值要求[2]。由此看出,减少NOx的排放和开发适合煤粉工业锅炉的脱硝技术已经迫在眉睫。

脱硝技术分为干法和湿法。湿法不适合神东等缺水的工业区,干法中以SCR和SNCR应用广泛,但二者反应温度均高于煤粉工业锅炉排烟温度,应用时还需要对烟气加热,浪费能源。采用活性焦既可在锅炉排烟温度窗口下同时脱除SO2和NOx,且可以利用锅炉热量实现再生,活性焦不需要移出反应器即可再生,节约了成本。活性焦低温催化氧化脱硝技术是利用活性焦做催化剂,将NO催化氧化为NO2,再进行后处理,从而达到脱硝目的。

对于NO催化氧化技术的研究多集中在金属催化剂上[3-5],对于炭基催化剂的研究相对较少。当金属作为催化剂时,催化反应温度约300℃。王萍[6]研究发现最佳反应温度为80℃,最佳的操作空速为800 h-1,O2含量以5%为宜。高健[7]认为在半焦催化剂表面与吸附态NO反应的主要是气相中的O2分子。郭瑞莉[8]发现NO的存在促进SO2的脱除,而SO2存在严重抑制NO的脱除。但目前对活性焦做催化剂的NO低温催化氧化技术研究较少,机理与影响因素作用机制尚不明确。

本文针对煤粉工业锅炉脱硫后温度窗口低的特点,在低温范围内(50~90℃)研究温度、空速、O2含量、SO2含量对活性焦脱硝效率的影响,利用烟气分析、红外分析及热重试验等方法分析活性焦催化氧化的反应机理,为活性焦煤粉工业锅炉烟气脱硝工艺提供理论支撑。

1 试 验

1.1 试验样品

试验采用太西无烟煤制得的φ9 mm的圆柱状活性焦,试验前经过破碎筛分,将活性焦制成粒度为2.5 ~4.0 mm 的样品。

1.1.1 性能分析

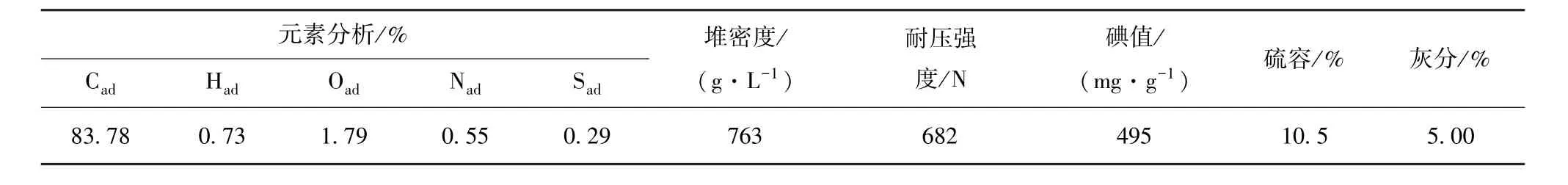

活性焦指标分析见表1。该活性焦氧含量较高,推测含氧官能团数量较多,有利于NO的催化氧化;同时该活性焦具有耐压强度高、灰分低的特点,适合大范围工业应用。

表1 活性焦分析Table 1 Analysis of activated coke

1.1.2 孔隙结构

采用美国康塔仪器公司的Quantchrome Autosorb-1吸附仪表征活性焦样品的比表面积和孔隙结构。利用N2吸附等温线解析样品的孔隙参数(1.812 nm),用 BET方程计算样品的比表面积(360.3 m2/g),用DFT法计算孔容(0.163 2 cm3/g),可以看出,该活性焦具有较大的比表面积和丰富的孔径结构,有利于气体分子的吸附。

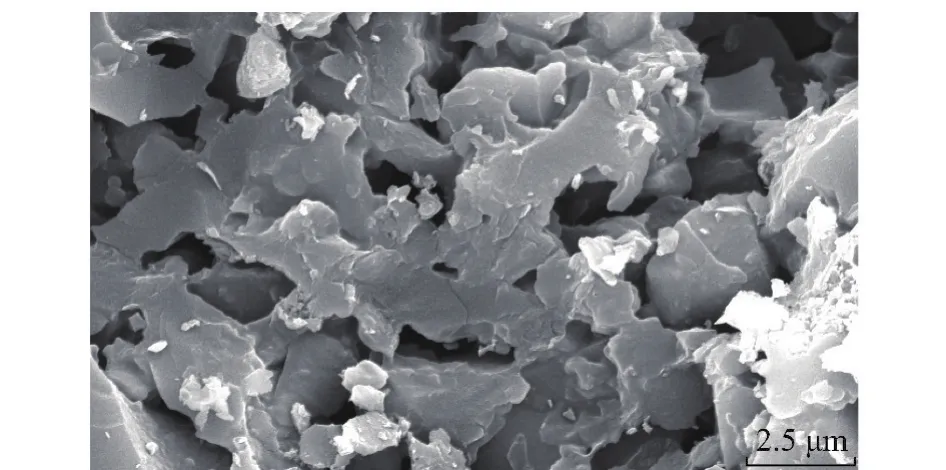

1.1.3 表面形貌

采用日本Hitachi S-4700型扫描电子显微镜表征活性焦样品的微观形貌。试验时加速电压为20 kV,为确保试验结果的客观性,图片所取区域均为随意抓取,结果如图1所示。可以看出孔隙结构明显,整体来看是明显的孔网结构,孔隙间连通性好。

图1 活性焦内表面形貌Fig.1 SEM of activated coke

1.2 烟气模拟

试验模拟烟气采用N2、O2、NO、SO2钢瓶气按照一定比例混合配制,其中用N2将NO、SO2高倍稀释,配置成NO、SO2混合气,从而减小模拟烟气中NO、SO2体积分数波动。

1.3 试验装置

为了评价各试验条件下活性焦脱硝效率,搭建固定床活性焦脱硝试验台架,主要包括气体混合、脱硝反应与尾气分析3部分,如图2所示。气体混合部分包括反应气体钢瓶、减压阀、稳流调节阀、流量计、混合器,混合器放置于油浴锅内使气体预热,各部件间用直径为6 mm的不锈钢管连接。脱硝反应部分反应器为直径22 mm的U型不锈钢反应器,放置于油浴锅内,油浴锅可实现0~300℃的温度控制,可精准调节控制反应器内温度。尾气分析部分采用德图testo 350在线烟气分析仪在反应器出口对烟气中NO、NO2、SO2等气体体积分数在线测量。

图2 活性焦脱硝试验台架Fig.2 Denitration experimental schematic by activated coke

1.4 试验过程

N2、O2、NO及SO2分别由钢瓶经减压阀进入各气体支路,利用稳流调节阀精准控制流量,通过流量计控制使气体按每次试验要求的比例混合,所有气体在U型混合器均匀混合后进入U型反应器。为了尽量消除壁效应、返混和短路等情况,使用时需将活性焦破碎筛分,但粒度不可过细,防止堵塞管道,所以活性焦粒度定为 2.5~4.0 mm。反应前将120 mL活性焦催化剂填充于U型反应器,活性焦上方有铁丝网滤片作为分隔,加入石英棉覆盖,防止细小的颗粒被烟气带出反应器。U型反应器放置于油浴锅内,通过油浴电子屏可监测实时温度。经过反应器出口的尾气接入德图testo 350烟气分析仪,得到各气体出口体积分数。

1.5 分析方法

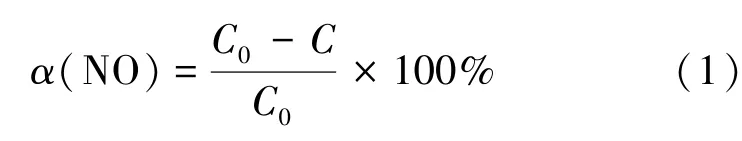

采用NO转化率表示脱硝效果。为了方便比较,规定转化率达到60%为试验终点。有效脱硝时间为从试验开始到NO转化率达到60%所用的反应时长。NO的转化率计算公式为

式中,C0为反应器入口NO的体积分数,10-6;C为反应器出口NO的体积分数,10-6。

2 试验结果与讨论

2.1 工艺参数的影响

2.1.1 温度的影响

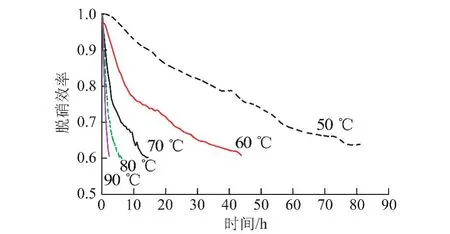

模拟烟气NO含量500×10-6,N2平衡,填充活性焦120 mL,空速500 h-1,O2体积分数5%,取温度分别 50、60、70、80、90 ℃。 试验结果如图3 所示。

图3 温度对脱硝效率的影响Fig.3 Influence of temperature on denitration efficiency

由图3可知,烟气温度越低,活性焦脱硝效率越高,有效脱硝时间越长,50℃时脱硝效果最好。NO脱除是一个物理吸附和化学氧化共同作用的过程,化学氧化作用主要依赖氧气和活性焦表面的含氧基团,温度是影响物理吸附和化学氧化最关键的因素。NO分子是靠范德华力吸附在活性焦表面,在低温环境下NO分子振动减弱,更有利于其在活性焦的孔隙中被吸附。同时NO的吸附是放热过程,低温有利于吸附过程放出热量,提高NO的吸附能力。另一方面温度升高同时使分子运动加快,热运动的动能足以克服吸附力场的位垒,导致脱附速度加快,所以单位时间内脱附的分子增加[9]。这些因素共同作用使得温度升高时NO转化率变小。由于煤粉工业锅炉污染物处理大多是先脱硫后脱硝的模式,比如锅炉烟气先经过灰钙循环一体化脱硫,然后再进行脱硝处理,所以为了与实际工程中脱硫后的烟气温度窗口(70~90℃)相匹配,结合考虑节能减排的基础上,试验中反应温度选取70℃。

2.1.2 O2含量的影响

模拟烟气NO含量500×10-6,N2平衡,填充活性焦120 mL,空速500 h-1,床层温度70℃,取O2体积分数为0、2%、5%、7%、10%,试验结果如图4所示。当烟气中O2含量为0时,脱硝效率急剧下降,有效脱硝时间仅为1 h。随着烟气中O2含量的增加,有效脱硝时间增加,转化率随时间下降的趋势逐渐平缓;当烟气中O2含量为10%时,脱硝效率缓慢下降,有效脱硝时间为35 h。可能的原因为吸附在活性焦上的NO分子与O2分子发生催化氧化反应,当活性焦表面活性位一定,入口NO体积分数不变的情况下,吸附在活性焦表面的NO量一定,随着烟气中O2含量增加,二者碰撞几率变大,促进了催化氧化反应[10]。也有研究表明[11],NO的存储和转移也受到O2的直接影响。考虑到实际锅炉烟气排放中O2含量一般在5%左右,因此试验O2的含量均设定为5%。

图4 氧含量对脱硝效率影响Fig.4 Influence of oxygen concentration on denitration efficiency

2.1.3 空速的影响

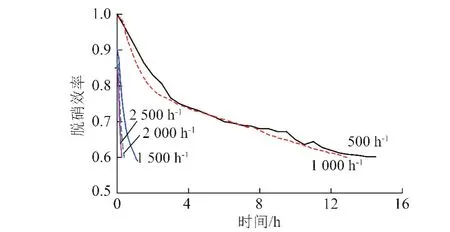

模拟烟气NO含量500×10-6,N2平衡,填充活性焦120 mL,O2体积分数5%,床层温度70℃,取空速为 500、1 000、1 500、2 000、2 500 h-1,空速对脱硝效率的影响如图5所示。

图5 空速对脱硝效率影响Fig.5 Influence of space velocity on denitration efficiency

空速反映气体在床层中停留时间。空速越小,停留时间越长,烟气处理量越小。由图5可知,当空速由500 h-1升到1 000 h-1,有效脱硝时间变化不大;随空速继续增加,脱硝效率下降明显,有效脱硝时间大幅下降,当空速为1 500 h-1时,有效脱硝时间仅1 h。分析原因:当空速在一定范围内升高,单位时间内反应物NO、O2气体量增多,与活性焦催化剂的碰撞几率增大,反应速度加快,有效脱硝时间延长。但当空速过高时,气体分子停留时间过低,与活性焦接触时间很短,未及时进行催化氧化反应即被带出反应器,导致活性焦表面孔结构和表面含氧官能团的利用率降低,脱硝效率降低[12];综合考虑脱硝效率、有效脱硝时间和反应器设计等多重因素,确定试验空速选择1 000 h-1。

2.1.4 SO2含量的影响

模拟烟气NO含量500×10-6,N2平衡,填充活性焦120 mL,空速1 000 h-1,O2体积分数5%,床层温度 70 ℃,取 SO2含量 0、50×10-6、100×10-6、150×10-6、200×10-6,试验结果如图6 所示。

图6 SO2体积分数对脱硝效率影响Fig.6 Influence of SO2on denitration efficiency

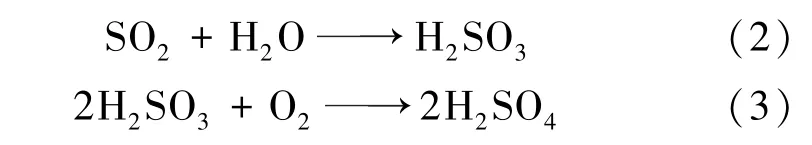

由图6可知,SO2体积分数越大,脱硝效率下降越快,活性焦有效脱硝时间越短。当烟气中SO2含量仅有50×10-6时,有效脱硝时间由15 h降至4.5 h。有研究[13-14]认为活性焦烟气脱硫是一个化学吸附与物理吸附并存的过程,活性焦表面某些含氧络合物基团是SO2吸附及催化氧化的活性中心,SO2被氧化生成SO3,在有水的条件下最终催化氧化为H2SO4,SO3或H2SO4迁移到活性焦的微孔中储存,实现脱硫。可能的反应路径为

有研究[15]认为SO2和NO之间存在竞争吸附的关系,且活性焦优先吸附SO2,因此当烟气中含有SO2时,SO2会被优先吸附在活性焦上面,占据活性焦表面的活性位点,导致活性焦对NO的吸附量减少,所以脱硝效率随着SO2体积分数增加而降低。

2.2 机理分析

2.2.1 活性焦催化氧化NO机理

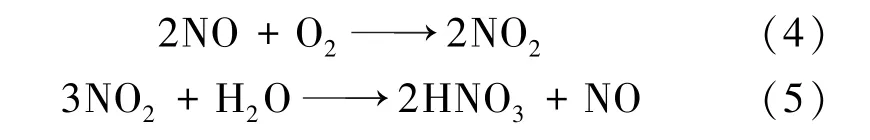

为了研究活性焦催化氧化NO反应机理,在反应装置尾部接装能检测NO2气体的烟气分析仪,如图7所示。随着反应进行,烟气出口在30 h开始出现NO2,在30~70 h内NO2逐渐升高到20×10-6,在70~80 h内NO2含量急剧升高到60×10-6。活性焦对NO的吸附既有物理吸附,也有化学吸附,可能存在的反应路径为

图7 烟气出口NO2体积分数随时间变化Fig.7 NO2concentration of outlet flue gas as a function of time

由于NO2为极性分子,吸附在活性焦上的能力较强。文献[16]表明当反应温度<100℃,活性焦吸附NO2量是NO的50倍,故推断经过催化氧化生成的NO2大部分吸附在活性焦上,小部分析出并被烟气分析仪检测到。

2.2.2 FT-IR 分析

活性焦催化反应活性取决于本身孔隙结构和表面化学性质,化学性质主要由活性焦表面官能团决定。因此采用红外光谱法对活性焦改性前后基团种类及含量变化定性分析。活性焦脱硝反应前后的红外光谱如图8所示。分析可知,波数为3 439.6 cm-1(3 436.3 cm-1)显示含有氢键缔合的O—H峰,结合活性焦工业分析可知是由其中含有的水分导致。波数为2 917.4 cm-1和2 847.8 cm-1(2 921.7 cm-1和2 843.5 cm-1)的吸收峰为饱和的C—H伸缩振动产生,即含有少量烃类有机物。波数为2 426.1 cm-1处特征峰显示含有波数为 1 629.5 cm-1(1 632.3 cm-1)显示在1 500~2 000 cm-1范围内对应的是官能团,波数为1 382.6 cm-1的小而锐的吸收(1 384.2 cm-1)归属于硝基的对称收缩振动吸收峰,显示含有少量对比反应后波数为1 384.2 cm-1处的吸收峰强度明显增加,结合脱硝反应后的气体成分分析可知是因为在活性焦的催化作用下,NO被氧化成NO2,且NO2优于NO被吸附在活性焦表面上,与水结合生成HNO3。而波数为1 043.2 cm-1的肩峰和 567.6 cm-1的肩峰(1 043.3 cm-1和575.3 cm-1)显示含有部分波数为604.3 cm-1处特征峰显示活性焦内含有较多SO2-4。

图8 活性焦脱硝反应前后红外光谱Fig.8 FT-IR of fresh and used activated coke

2.2.3 TG-DTA 分析

对反应前后的活性焦取样进行热重分析如图9所示。反应前活性焦TG曲线缓慢下降,反应后的活性焦TG曲线从升温开始即呈现明显下降趋势。从DTG曲线看,反应后活性焦的质量变化速率大于反应前。100℃左右出现失重峰,说明活性焦中水分大量析出,150℃失重峰推测是由于NO和NO2析出导致,350℃失重峰可能是内酯型羧基、羟基或醚基分解,即析出了CO2和O2[20]。同时有研究[7]利用TG-FTIR分析检测反应后的活性焦析出气体组分,显示未检测到NO2,认为可能是NOx与碳发生氧化还原反应,生成CO2和N2。

3 结 论

1)低温范围内(50~90℃),脱硝效率和温度呈现负相关的关系,温度越低,物理吸附性越好,当温度由50℃上升到90℃时,活性焦脱硝效率显著下降,有效脱硝时间由81 h下降到2.3 h;O2体积分数在10%内,O2体积分数越大,NO催化氧化效果越好,当O2体积分数由0提高到10%时,有效脱硝时间由 0.6 h提高到 35 h;空速由 500 h-1上升到2 500 h-1,脱硝有效脱硝时间由15 h下降到0.26 h;SO2体积分数由0提高到200×10-6时,有效脱硝时间由15 h下降到1.6 h。

2)红外及热重分析表明NO可被活性焦低温催化氧化,生成NO2,NO2在活性焦上的吸附性远大于NO。大部分NO2被活性焦吸附,在含H2O的条件下进一步反应生成HNO3。

参考文献(References):

[1]李慧,周建明,刘刚,等.煤粉空气分级燃烧过程中NOx排放特性试验研究[J].煤炭科学技术,2016,44(12):197-201.LI Hui,ZHOU Jianming,LIU Gang,et al.Experiment study on NOxemission features during staged-air combustion process of pulverized coal[J].Coal Science and Technology,2016,44(12):197-201.

[2]环境保护部国家质量监督检验检疫总局.锅炉大气污染物排放标准:GB 13271—2014[S].北京:中国环境出版社,2014.

[3]阳鹏飞,周继承,李德华,等.Au/TS-1选择性催化氧化NO性能研究[J].燃料化学学报,2010,38(1):80-84.YANG Pengfei,ZHOU Jicheng,LI Dehua,et al.Catalytic performance of Au/TS-1 in selective oxidation of nitrogenmonoxide[J].Journal of Fuel Chemistry and Technology,2010,38(1):80-84.

[4]黄明,蒋红彬.Cu-Mn/SiO2催化氧化NO性能研究[J].环境工程学报,2008,2(4):523-535.HUANG Ming,JIANG Hongbin.Performance of Cu-Mn/SiO2in catalytic oxidation of nitrogen monoxide[J].Chinese Journal of Environmental Engineering,2008,2(4):523-535.

[5]陈霞,张俊丰,童志权,等.CuCoOx/TiO2催化氧化NO性能研究[J].环境工程学报,2009,3(5):869-874.CHEN Xia,ZHANG Junfeng,TONG Zhiquan,et al.Performance of CuCoOx/TiO2for catalytic oxidation of nitricoxide[J].Chinese Journal of Environmental Engineering,2009,3(5):869-874.

[6]王萍.改性活性半焦脱除烟气中NOx的研究[D].青岛:中国海洋大学,2010.

[7]高健.活性半焦低温催化氧化脱除烟气中NO的研究[D].青岛:中国海洋大学,2010.

[8]郭瑞莉.活性半焦用于烟气脱硫脱硝的研究[D].青岛:中国海洋大学,2009.

[9]王文泰.成型半焦催化剂脱除烟气中SO和NO的研究[D].青岛:中国海洋大学,2008.

[10]常连成,肖军,张辉,等.改性活性焦低温脱硝实验研究[J].太原理工大学学报,2010,41(5):593-597.CHANG Liancheng,XIAO Jun,ZHANG Hui,et al.Experimental study on denitrification by modified activated coke at low temperature[J].Journal of Taiyuan University of Technology,2010,41(5):593-597.

[11]彭潇.工业烟气活性焦法联合脱硫脱硝技术研究[D].昆明:昆明理工大学,2013.

[12]柏梦瑶.活性焦脱除电厂烟气中NOx的研究[D].北京:华北电力大学,2015.

[13]张守玉,吕俊复,岳光溪,等.活性焦表面化学性质对其脱硫性能的影响[J].环境科学学报,2003,23(3):317-321.ZHANG Shouyu,LYU Junfu,YUE Guangxi,et al.The effect of the chemical characteristics on the de-SO2capability of active coke[J].Acta Scientiae Circumstantiae,2003,23(3):317-321.

[14]肖勇,刘振宇,刘清雅,等.SO2影响V2O5/AC催化剂脱硝活性的机理[J].催化学报,2008,29(1):81-85.XIAO Yong,LIU Zhenyu,LIU Qingya,et al.Mechanism of SO2influence on NO removal over V2O5/AC catalyst[J].Chinese Journal of Catalysis,2008,29(1):81-85.

[15]李兰廷,解炜,梁大明,等.活性焦脱硫脱硝的机理研究[J].环境科学与技术,2010,33(8):79-83.LI Lanting,XIE Wei,LIANG Daming,et al.Mechanism of removal of SO2and NO on activated coke[J].Environmental Science&Technology,2010,33(8):79-83.

[16]石清爱.改性活性炭的烟气脱硫脱硝的性能研究[D].大连:大连理工大学,2011.

[17]BINIAK S,SZYMANSKI G,SIEDLEWSKI J,et al.The characterization of activated carbons with oxygen and nitrogen surface groups[J].Carbon,1997,35(12):1799-1810.

[18]LIU Y,LI Z,SHEN W.Surface chemical functional groups modification of porous carbon[J].Recent Patents on Chemical Engineering,2008,1(1):27-40.

[19]RATHORE R S,SRIVASTAVA D K,AGARWAL A K,et al.Development of surface functionalized activated carbon fiber for control of NO and particulate matter[J].Journal of Hazardous Materials,2010,173(1/2/3):211.

[20]吴立军.改性柱状活性炭脱硫脱硝性能研究[D].马鞍山:安徽工业大学,2016.