20 t/h煤粉工业锅炉钝体改造试验研究

2018-04-21郭猛猛周建明王永英

郭猛猛,梁 兴,周建明,王永英

(1.煤炭科学研究总院,北京 100013;2.煤科院节能技术有限公司,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;4.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

煤粉工业锅炉是煤炭科学研究总院借鉴德国燃煤工业锅炉技术,于21世纪初自主研发成功的,具备快速点火响应、宽负荷调节的特点,满足工业生产和市政供暖的需求,现已在全国20多个省市推广百余套,首批在神东5个矿区实现大规模推广应用[1]。由于在锅炉设计、安装和运行调试方面存在偏差,导致神东某矿区的个别锅炉出现煤粉燃尽率偏低和飞灰含碳量偏高的现象,主要原因是二次风旋流强度弱、燃烧器内湍流强度小、煤粉在燃烧器内停留时间短,导致锅炉燃烧效率较低。岑可法等[2-3]对不同形状的钝体产生的尾迹回流区进行空气动力学研究,以及对钝体尾迹湍流特性、热质交换和火焰的温度特性等进行了研究,表明钝体产生的回流区有促进着火、稳定燃烧的作用,区别于一般正喷燃烧器上钝体加装在喷口处,煤科院针对双锥逆喷燃烧器独有的结构特点,设计了圆锥型钝体,加装在双锥燃烧器的前锥处,既增加了二次风旋流强度和燃烧器内湍流强度,又增加了煤粉气流在燃烧器内的停留时间。通过7 MW热态台架燃烧器和14 MW锅炉燃烧器进行了加装钝体的验证试验,结果表明,加装钝体后锅炉的燃尽率提高、飞灰含碳量降低,具体表现在炉膛温度升高、炉膛负压波动变小、烟气氧含量降低和蒸发量升高。本文对4种不同边宽比的钝体进行了工业试验,通过分析选择出符合20 t/h锅炉最佳的钝体安装尺寸。

1 钝体稳燃原理及参数设计

将物体置于流场中,当流体经过时会急剧改变流动方向,压力急剧升高,阻力增大,流体的流速也发生较大变化,出现倒流现象,这样的物体称为不良绕体或钝体。钝体的形状较多,结合煤粉工业锅炉中心逆喷双锥燃烧器的结构特征,最终确定圆锥形钝体结构[4-5]。

1.1 钝体稳燃原理

典型钝体的煤粉火焰燃烧过程为:在火焰中心线装入钝体,将火焰分为2股,钝体尾迹回流区负的压力梯度会使这2股射流在某一个距离处收拢,甚至汇合(后驻点),合并成为扩大的单股火焰,恢复单股火焰的特征,从回流区的后驻点到火焰合并的距离定义为尾迹恢复区或火焰合拢过渡区。这时火焰基本完成了煤粉的预热、挥发分析出和燃烧以及部分焦炭的燃烧过程,而后火焰完全发展。由于钝体产生高温烟气回流区,因此钝体具有稳燃的作用[6-9]。

钝体产生的回流区使火焰稳定和燃烧强化的原因是:① 强化了燃烧过程的湍流交换。② 强化了燃烧过程的初始阶段。因为短时间内挥发分大量析出,固定碳快速燃烧。一般煤粉在炉膛内燃烧停留时间为1 s,但在0.15 s内,挥发分析出超过90%,固定碳燃烧70%,约20%的时间(0.2 s)燃烧煤粉的80%,剩下的20%未燃煤粉成分主要是焦炭,需要80%的时间(0.8 s)完全燃尽。而内回流区的存在延长了煤粉在初始阶段的停留时间。③强化了燃烧过程的对流换热。一般情况下,烟气平均温度为1 100℃时,以高温烟气回流加热为主的着火时间为0.003 s,而以火焰及炉膛的辐射加热为主的着火时间则为0.07 s,说明钝体的高温烟气加热煤粉至着火的时间比无钝体的辐射加热快23倍。

1.2 圆锥形钝体设计参数

圆锥形钝体示意如图1所示,其中,H为喷口宽度,m;h为钝体的宽度,m;b为钝体伸入喷口的宽度,m;α为圆锥形钝体顶,(°)。阻塞率η=b/H指钝体布置中喷口阻塞程度。

图1 圆锥形钝体示意Fig.1 Illustration of conical blunt body

钝体锥角α的变化对回流区边界的影响较敏感。回流区的长度和宽度均随α的增大而增大。因为钝体锥角越大,动量的径向分量愈大,气流易产生较大的偏折,使回流区宽度增加。同理,气流轴线卷曲的能力有所减弱,使两侧主流的汇合点后移,因而回流区长。钝体锥角过大,使射流的扩散角张开太大,可能引起刷墙、结焦,因此α以60°~90°为宜。

钝体边宽比(h/H)对回流区边界的影响存在一个最优值。因为边宽比过大,尽管回流区直径较大,但气流的扩散角也会增大,使煤粉气流贴墙,结焦并冲刷和磨损水冷壁管,而且过大的边宽比使回流区的长度缩短了,不能巻吸下游温度较高的热烟气回流,火焰的稳定性也受到影响。钝体的边宽比取0.6 ~0.8 为好。

钝体的阻塞率对回流区的尺寸影响不大,但会使阻力系数迅速增加,从工业应用来看,阻塞率应尽量低。钝体的阻塞率为0是目前钝体布置中比较广泛采用的方式。阻塞率越大,回流区越短,阻力成倍增长。所以选用阻塞率为0的工况[10-11]。

2 钝体改造结果

2.1 钝体改造热态台架试验

在试验基地开展7 MW的热态台架试验结果如图2所示。可以看出:① 改造后的喷射火焰更明亮。改造前的燃烧器在喷口处,有黑色煤粉喷出;而改造后的燃烧器,在喷口附近几乎没有黑色煤粉喷出,火焰整体变得更明亮;② 火焰刚性增强。改造前的喷射火焰在喷嘴出口处就开始发散,而改造后喷射火焰在距离燃烧器喷口1.8 m处才开始发散,这是由改造后煤粉在燃烧器内部燃烧进程加快,火焰喷射速度更高导致的。通过热态台架试验,初步验证改造方案可行[12]。

图2 热态台架钝体改造前后火焰喷射Fig.2 Thermal bench before and after the transformation of blunt body flame map

2.2 钝体改造现场试验

针对神东某矿区20 t/h锅炉进行钝体改造,在燃烧器的中心一次风管上加装圆锥形钝体,锥角60°,高234 mm,锥底面直径215 mm。锅炉的运行工况:螺旋供料频率40~42 Hz,实际供料量1.4~1.6 t/h,二次风阀开度28% ~30%,引风机频率34 ~35 Hz。

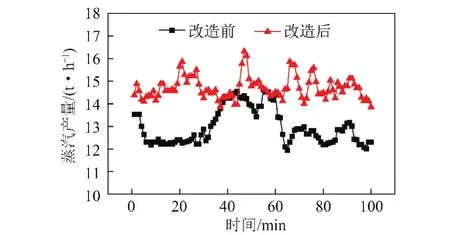

2.2.1 钝体改造前、后蒸发量

图3 改造前、后蒸发量对比Fig.3 Comparison of steam production before and after transformation

改造前、后蒸发量对比如图3所示。锅炉连续稳定运行100 min,改造后的锅炉蒸发量均值从13 t/h提高到15 t/h(因为气中带水,导致测量装置显示值比实际值低),蒸汽量也更稳定。90 min后,改造后的蒸发量有所下降,这是因为在锅炉运行过程中,螺旋供料从1.6 t/h 降至 1.4 t/h。

2.2.2 钝体改造前、后炉膛负压

改造前、后炉膛负压对比结果如图4所示。可以看出,改造前负压波动较大。改造后炉膛负压绝对值减小,波动幅度也减小,说明锅炉运行过程中,炉膛负压更稳,运行更加稳定。

图4 改造前、后炉膛负压对比Fig.4 Comparison of negative pressure before and after the transformation of the furnace

2.2.3 钝体改造前、后炉头温度

改造前、后炉头温度测点如图5所示,由上到下共3个温度测点(A、B、C),具体温度分布见表1。可以看出,改造后的炉头温度下降,这是由于钝体阻挡火焰进入炉头前部,且3个测点的温度差变小,也说明燃烧器内部火焰场更加均匀、稳定。

图5 改造前、后炉头温度测点Fig.5 Furnace temperature measurement points before and after transformation

2.2.4 钝体改造前、后炉膛结焦

锅炉连续运行10 d,炉膛内部的积灰结焦情况如图6所示。由于积灰结焦的出现,导致炉膛膜式壁换热大幅减弱。改造后锅炉连续运行26 d,炉膛内部无明显的积灰和结焦,这是由于改造后燃烧器喷口的流体湍流度和喷射速度增加,不仅使燃烧室内部的燃烧进程增加,而且使炉膛内部的燃烧更加激烈。

表1 各测点温度分布Table 1 Temperature distribution of each measuring point

图6 改造前炉膛内部积灰结焦情况Fig.6 Fouling coke figure in the furnace before the transformation

3 不同钝体尺寸对比试验分析

3.1 试验方法

试验分为4个阶段,每个阶段更换不同边宽比的钝体,在保持钝体高度不变的情况下,钝体的边宽改变,相应钝体的锥角也会改变。钝体的阻塞率为0(钝体的顶端与旋流二次风喷口平齐)。每个试验阶段钝体的参数为:试验阶段1中的钝体锥角为68.7°,边宽比为0.60;试验阶段2中的钝体锥角为73.6°,边宽比为0.65;试验阶段3中的钝体锥角为77.9°,边宽比为 0.70;试验阶段 4 中钝体锥角为81.6°,边宽比为 0.75。

3.2 试验结果分析与讨论

锅炉的运行工况:螺旋供料频率42~45 Hz,实际供料量1.6~1.8 t/h,二次风阀开度30% ~35%,引风机频率36~38 Hz,此工况下产汽量约17 t/h(额定负荷的80%),此工况最具代表性。每个试验阶段均稳定运行后采集2 h以上的数据。

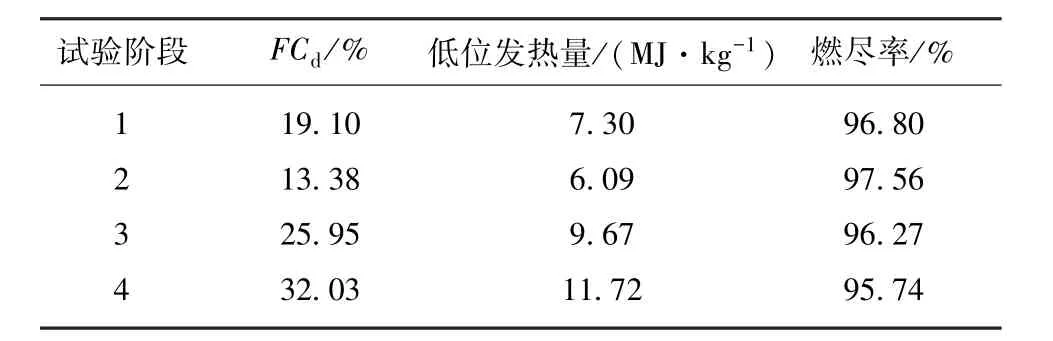

3.2.1 灰样分析

各阶段采集的灰样分析数据见表2。随着钝体边宽和相应锥角的增大,4次试验中固定碳和低位发热量都是先下降再增加,燃尽率呈现相反的变化规律,其中在试验阶段2的燃尽率最高、飞灰含碳量最低,说明加装此钝体燃烧组织合理,燃烧最充分。钝体边宽和锥角亦可从下面的各试验阶段的炉温、负压、烟气含氧量和蒸发量图对比分析得知。

表2 各试验阶段采集的灰样分析数据Table 2 Gray-like analysis data collected at each experimental stage

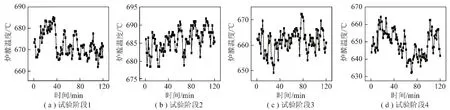

3.2.2 炉膛温度

各试验阶段炉膛温度如图7所示,试验阶段2的炉膛温度分布均匀,波动范围小,平均温度最高(685℃),说明在供料和配风一致情况下,第2个钝体的尺寸设计合理,前锥到后锥收缩形成的回流区和气流绕钝体形成的回流区嵌套一起,形成面积较大的回流区。边宽比越小,虽然回流区长度增加,但是回流区的涡旋能力明显变弱,卷吸后方的高温烟气明显变少;边宽比越大,回流区长度减小,气流绕钝体的阻力成倍增加,同样造成卷吸后方的高温烟气量减少。上述2种情况都会导致煤粉燃点后移,火焰稳定性变差,煤粉燃尽率低。

3.2.3 炉膛负压

炉膛负压波动范围和标准差见表3。炉膛负压标准差说明炉膛负压波动的幅度,炉膛负压波动越大,炉膛负压标准差值越大。试验阶段2的标准差最小,说明炉膛负压波动小,锅炉运行稳定。标准差越大,炉膛负压波动越大,燃烧组织不合理,燃烧不充分,飞灰含碳量高。各试验阶段炉膛负压如图8所示。可以看出,边宽比越大,负压波动性越大,这是因为边宽比越大,二次风路径变窄,二次风输送的不稳定性被加倍放大。

表3 各试验阶段的炉膛负压和标准差Table 3 Negative pressure and standard deviation of the furnace in each test phase

3.2.4 烟气氧含量

试验阶段1~4的平均烟气氧含量分别为5.2%、4.5%、5.7%、6.0%,试验阶段 2 的平均烟气氧含量最低,各试验阶段的供料和配风一致,烟气氧含量低,说明配风合理,燃烧组织良好,燃烧更充分。各试验阶段烟气氧含量如图9所示。可以看出,试验2的烟气氧含量分布均匀,燃烧更稳定。随钝体边宽比增大,钝体产生的回流区与燃烧器自身产生的回流区无法嵌套,造成燃烧器内流场紊乱,燃烧组织不合理,燃烧不充分,最终烟气氧含量高。

图7 各试验阶段炉膛温度Fig.7 Furnace temperature diagram for each test phase

图8 各试验阶段炉膛负压Fig.8 Negative pressure diagram of the furnace at each test stage

图9 各试验阶段烟气氧含量Fig.9 Oxygen content of flue gas at each stage of the experiment

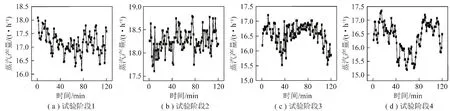

3.2.5 蒸发量

试验阶段1~4的平均蒸发量分别为17.2、18.2、16.5、16.2 t/h,在同样的供料和配风情况下,试验阶段2的平均蒸发量最多。各试验阶段蒸发量如图10所示。可以看出,试验阶段2的蒸发量比较均匀稳定,上下波动幅度最小。其中蒸发量是燃烧状况的整体反应,钝体设计越合理,煤粉燃烧越充分,配风利用率越高,炉膛温度越高,负压稳定性越好,烟气氧含量也越低。

4 结 论

1)通过对7 MW热态台架和14 MW燃烧器进行钝体改造,验证了加装钝体后提高了煤粉燃尽率。

图10 各试验阶段蒸发量Fig.10 Steam production at each experimental stage

2)对比4种不同边宽比和锥角的钝体加装后的效果,经过多因素评价,发现锥角73.6°、边宽比0.65的钝体设计最合理,燃尽率最高,飞灰含碳量最低,炉膛平均温度达685℃,炉膛负压在-600 Pa左右稳定波动,烟气平均含氧量低至4.5%,平均蒸发量约18.2 t/h,能实现锅炉的最大出力。

3)后续在燃烧器内确定好最佳尺寸钝体后,可保持锅炉80%负荷长周期运行,继续分析加装钝体前、后对炉膛积灰和结焦的影响。

参考文献(References):

[1]王乃继,尚庆雨,张鑫.德国煤粉工业锅炉实践及我国研发、推广的现状与发展[J].工业锅炉,2016,10(2):1-10.WANG Naiji,SHANG Qingyu,ZHANG Xin.Practice of pulverized-coal fired industrial boilers in Germany and status of its research,promotion in China[J].Industrial Boiler,2016,10(2):1-10.

[2]岑可法,樊建人.燃烧流体力学[M].北京:水利电力出版社,1991:55-58.

[3]岑可法,姚强,骆仲泱.高等燃烧学[M].杭州:浙江大学出版社,2002:146-150.

[4]徐旭常,周力行.燃烧技术手册[M].北京:化学工业出版社,2008:265-266.

[5]徐旭常,吕俊复,张海.燃烧理论与燃烧设备[M].北京:科学出版社,2012:527-531.

[6]纪任山,王乃继,肖翠微.高效煤粉工业锅炉技术现状及应用[J].洁净煤技术,2009,15(5):52-56.JI Renshan,WANG Naiji,XIAO Cuiwei.The situations and application of efficient pulverized coal-fired industrial boiler technique[J].Clean Coal Technology,2009,15(5):52-56.

[7]韩才元.煤粉燃烧[M].北京:科学出版社,2001:61-88.

[8]孙公钢,池作和.新型钝体稳燃器空气动力场的数值模拟研究[J].电站系统工程,2006,22(5):18-20.SUN Gonggang,CHI Zuohe.Numerical simulation of the aerodynamic field of a new type bluff body steady burner[J].Power System Engineering,2006,22(5):18-20.

[9]刘勇.中心给粉旋流燃烧器热态试验台试验研究[D].哈尔滨:哈尔滨工业大学,2012:215-218.LIU Yong.Studies on experimental combustion facility of centralfuel-rich swirl coal combustion burner[D].Haerbin:Harbin Institute of Technology,2012:215-218.

[10]纪任山.煤粉工业锅炉燃烧的数值模拟[J].煤炭学报,2009,34(12):1703-1706.JI Renshan.Numerical simulation of combustion in the industrial pulverized-coal boiler[J].Journal of China Coal Society,2009,34(12):1703-1706.

[11]何佩鏊.煤粉燃烧器设计及运行[M].北京:机械工业出版社,1987:64-68.

[12]王永英,杨石,梁兴.双锥燃烧室燃用半焦的试验研究[J].洁净煤技术,2016,22(3):93-97.WANG Yongying,YANG Shi,LIANG Xing.Experiment study of double-cone pulverized coal combustion chamber burning char[J].Clean Coal Technology,2016,22(3):93-97.