横向稳定杆侧滑问题的分析及改进

2018-04-21王晓莲张学博张维远

王晓莲, 张学博, 洪 良, 张维远, 徐 琢

(一汽解放汽车有限公司 商用车开发院, 长春 130011)

横向稳定杆是防止汽车在转弯时发生过大的横向侧倾,保持汽车平衡的悬架系统重要零件,可提高车辆的操纵稳定性,提升舒适性和安全性[1-2]。若稳定杆与其橡胶衬套间发生侧滑,不仅会使稳定杆的性能下降,还会发生左右窜动,影响悬架系统的性能及可靠性。本文针对某客车横向稳定杆与其衬套之间发生侧滑的问题进行分析,并与道路试验反馈信息、台架试验结果和ABAQUS仿真分析结果相结合,对稳定杆与其衬套系统进行改进和验证。

1 原因分析

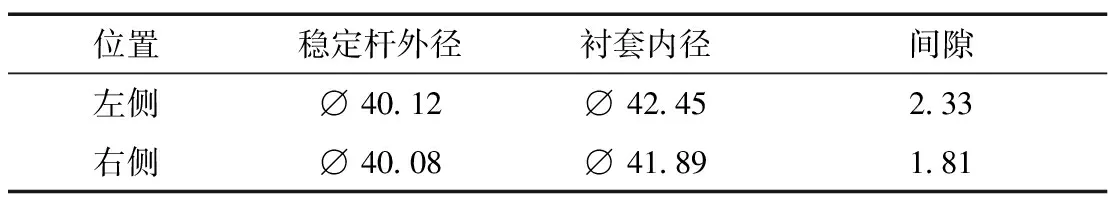

根据某客车道路试验反馈,前悬架横向稳定杆与衬套之间发生左右侧滑的现象,如图1(a)所示。发生侧滑现象的稳定杆左右两端均与衬套间出现明显间隙,如图1(b)所示,间隙测量结果如表1所示。

(a)

(b)图1 发生侧滑的横向稳定杆

表1 稳定杆与衬套间隙测量表 mm

本文从衬套结构、衬套与支架和稳定杆间的连接结构两个方面分析、总结出原因如下。

1.1 衬套翘曲变形

发生侧滑现象的横向稳定杆的衬套,其翘曲变形非常严重,如图2所示。

图2 衬套翘曲变形

当衬套处于夹紧状态,在车辆转弯或者颠簸时,稳定杆受力会发生扭转,如图3(a)所示。在稳定杆扭转的过程中,衬套内径变形趋势如图3(b)所示。

(a)稳定杆扭转 (b)衬套内径变形趋势图3 稳定杆扭转及衬套内径变形图

壁厚均匀的圆柱形衬套的刚度沿轴线方向是相同的[3]。这对于如图3(b)所示的稳定杆衬套的变形是不利的。因此,等壁厚的圆柱形结构是导致稳定杆衬套边缘发生翘曲变形的内在因素。而衬套翘曲变形是导致稳定杆出现侧滑问题的根本原因之一。

1.2 衬套与支架间缺少周向限位结构

由于衬套与支架间缺少周向限位结构,在稳定杆的装配和使用过程中会出现以下问题:

1) 装配方便性差,衬套开口方向很难保证。

2) 在车辆行驶过程中,衬套发生周向转动概率加大,进而催生稳定杆侧滑问题的出现。

图4为发生稳定杆侧滑问题车辆的实际照片,衬套开口方向与支架配合面方向未对齐,衬套在夹紧过程中变形不合理,加大了稳定杆侧滑问题发生的概率。衬套与支架间缺少周向限位结构是导致稳定杆出现侧滑问题的根本原因之二。

图4 衬套开口方向未对齐

1.3 稳定杆与衬套间缺少横向限位结构

如图5所示,稳定杆是光杆,衬套内壁为光壁,二者之间缺少横向限位结构。这是导致稳定杆发生侧滑的根本原因之三。横向稳定杆本身便是抗侧倾的元件,因此,其与衬套之间的横向限位结构是非常必要的。

图5 稳定杆与衬套间缺少横向限位结构

2 影响分析

2.1 导致刚度性能下降

根据文献[4-7],计算车辆横向稳定杆线刚度的理论值为192.73 N/mm。

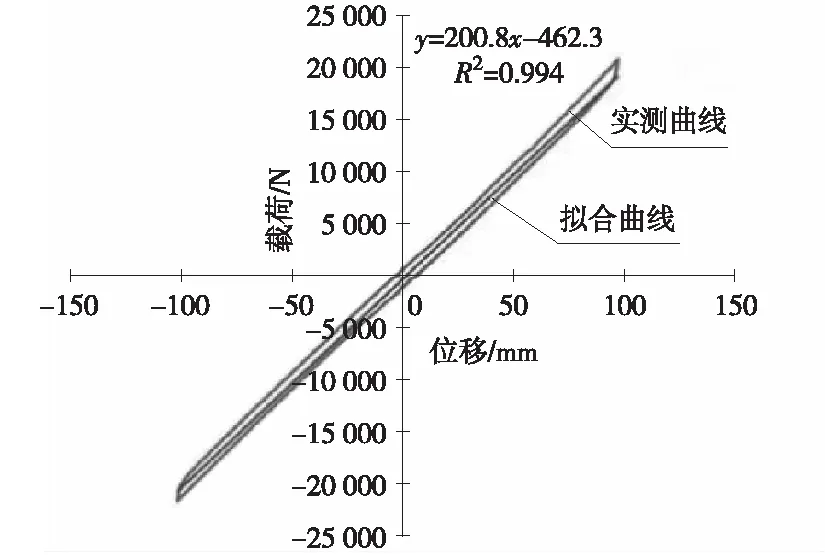

对正常状态稳定杆和存在侧滑问题的稳定杆的刚度进行测试,台架试验结果如图6所示。

(a)正常状态稳定杆

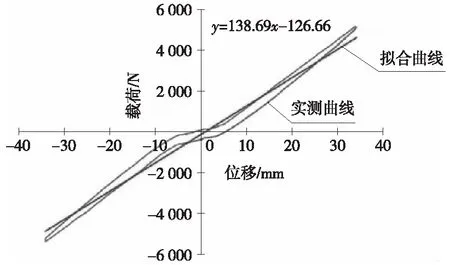

9:29 2018-4-21(b)有侧滑问题的稳定杆图6 台架试验刚度曲线

从图6中可以看出:

1) 存在侧滑问题的稳定杆刚度曲线的形状与正常状态稳定杆的刚度曲线形状不同,回环中间出现折弯现象,表明稳定杆性能发生变化。该处折弯区域,便是稳定杆与衬套之间的间隙造成的。

2) 正常状态稳定杆台架试验所得的线刚度与理论计算值吻合,有侧滑问题的稳定杆台架试验复测的线刚度比理论计算值下降28%。

2.2 导致连接零件间隙增大

稳定杆侧滑现象与稳定杆系统内间隙的变化是相互影响、相互加深的关系。图7(a)所示为稳定杆与吊臂连接处左、右两侧间隙出现不等情况;图7(b)所示为稳定杆与吊臂连接螺栓头处出现间隙。

(a)连接处左右间隙不等

(b)连接螺栓头部出现间隙图7 连接零件间隙变化

2.3 导致异常磨损

由于稳定杆侧滑问题导致的异常磨损主要有两点:

1) 稳定杆与衬套的异常磨损。如图8(a)所示,L1为稳定杆与衬套夹紧处长度,图8(b)中L2为衬套长度,正常情况下,L1与L2基本吻合,但由于稳定杆与衬套间发生左右窜动,稳定杆和衬套产生异常磨损,因此,L1>L2。

(a) 稳定杆 (b) 衬套图8 异常磨损

图9 前钢板弹簧支架异常磨损

2) 钢板弹簧支架异常磨损。由于稳定杆侧滑,导致前钢板弹簧总成的前后卷耳和与车架连接的支架的配合面产生了异常磨损,如图9所示。

2.4 导致异响

由于稳定杆与前轴连接衬套之间发生侧滑现象,导致整个悬架系统内多处连接件产生间隙、位移和变形,由此导致各配合面处的异常摩擦,橡胶与金属的粘滞与摩擦造成异响[8]。

3 改进措施及效果

3.1 改进衬套结构

衬套结构存在以下3个需要改进的地方。

1) 衬套内径增加与稳定杆横向限位卡环配合的环形限位槽,以解决稳定杆与衬套之间横向限位问题。

2) 衬套外径增加防止衬套周向转动的定位柱,以解决衬套开口方向难于保证的问题,提高装配方便性。

3) 衬套结构由等壁厚圆柱形改进成外壁呈腰鼓形,即衬套壁厚沿轴线方向,中间薄,向边缘逐渐变厚,以解决衬套容易翘曲变形的问题。

改进后的衬套结构如图10所示。该衬套结构及其相关结构已申报专利。

1—环形限位槽; 2—定位柱; 3—腰鼓形外壁结构图10 改进后的衬套结构

改进衬套结构的同时,夹紧衬套的上下支架结构也需要对应调整,本文不再赘述。

3.2 增加稳定杆与衬套间的横向限位结构

在稳定杆外径上压装2个横向限位卡环,用于稳定杆与衬套的横向限位,如图11所示。该稳定杆和卡环装置及相关结构已申报专利。

1—稳定杆; 2—横向限位卡环图11 稳定杆上增加横向限位卡环

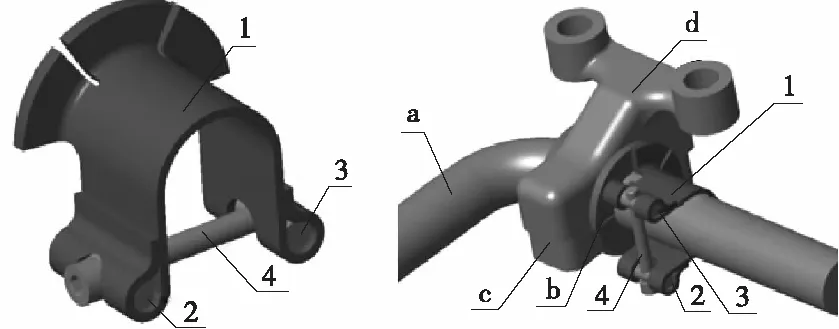

3.3 增加辅助防侧滑装置

增加辅助防侧滑装置,是解决和预防稳定杆侧滑问题的双保险,如图12所示。该辅助防侧滑装置及其相关结构已申报专利。

(1) 防侧滑夹箍装置 (2) 防侧滑夹箍与稳定杆装配1—防侧滑夹箍本体; 2—光孔销; 3—螺纹销; 4—锁紧螺栓; a—稳定杆; b—衬套; c—下支架; d—上支架图12 辅助防侧滑装置

3.4 仿真分析

1) 衬套翘曲变形分析。利用ABAQUS软件,对原始的衬套结构和改进后的腰鼓形衬套结构分别进行计算分析[9-11],得知:原始衬套结构的翘曲变形量是0.489 mm,改进后的腰鼓形衬套结构的翘曲变形量是0.243 mm。由于改进的衬套结构的刚度沿轴线方向变化,减少了衬套边缘翘曲变形,有助于改善稳定杆的侧滑问题。

2) 横向限位槽/卡环受力分析。在稳定杆上增加横向限位卡环,与衬套内径上的横向限位卡槽配合,其仿真分析结果为:改进后的橡胶衬套结构,其内径上增设的横向限位槽的端面承受压力,这说明,稳定杆上增加的横向限位卡环和衬套内径上的横向限位槽起到横向限位的作用,对于改善稳定杆的侧滑问题起到重要作用。

3) 防侧滑辅助装置受力分析。在原始的稳定杆系统基础上,增设防止稳定杆侧滑的辅助装置,其仿真分析结果为:增设的防止稳定杆侧滑的辅助装置,其端面承受压力,这说明,防止稳定杆侧滑的辅助装置起到了横向限位作用,对于改善稳定杆的侧滑问题起到辅助的作用。

4 结束语

改进后的衬套结构和限位结构,与原稳定杆结构相比,其具有以下优点:

1) 腰鼓形衬套其防翘曲变形的能力更强,对于稳定杆侧滑问题具有一定的改善效果。

2) 在稳定杆上增加防侧滑卡环结构,从根本上预防稳定杆侧滑问题的发生,结构简单、实用性强。

3) 增加的辅助防侧滑夹箍是防止稳定杆出现侧滑问题的双保险。

参考文献:

[1] 曾林.车用稳定杆及其发展前景[J].弹簧工程,1993,5(2):2-8.

[2] 黄康,仰荣德.基于ANSYS的汽车横向稳定杆疲劳分析[J].机械设计, 2008, 25(12):66-68.

[3] 龚积球, 龚震震, 赵熙雍.橡胶件的工程设计及应用[M].上海:上海交通大学出版社, 2003:47-65.

[4] 刘惟信.汽车设计[M].北京:清华大学出版社, 2001:510-512.

[5] 日本自动车技术会.汽车工程手册5: 底盘设计篇[M].中国汽车工程学会组,译.北京:北京理工大学出版社, 2010:31-33.

[6] 王晓莲, 张学博.基于ADAMS的横向稳定杆与吊臂两种连接结构的计算分析[J].客车技术与研究, 2017,39(5):1-4.

[7] 丁能根, 张宏兵, 冉晓凤,等.横向稳定杆性能计算及其影响因素分析[J].汽车技术, 2007,38(2):19-22.

[8] 莫勇, 吴磊, 邓帅.关于汽车稳定杆衬套异响问题研究[J].大众科技, 2016, 18(3):49-51.

[9] 周栋, 黄虎, 刘新田, 等.大客车横向稳定杆有限元分析[J].上海工程技术大学学报, 2008, 22(3):215-217.

[10] 白素强, 张伟峰, 闫琳.某载货车横向稳定杆有限元分析[J].汽车实用技术, 2015,40(9):1-3.

[11] 石少亮, 吴伟蔚, 黄虎,等.车用橡胶衬套的非线性有限元分析[J].机械设计与制造, 2011,49(9):30-32.