S Zorb装置D105脱气线减薄原因分析及对策

2018-04-19王虎庆

王虎庆

(中石化青岛炼油化工有限责任公司,山东 青岛 266555)

1 装置运行概况

中国石化青岛炼油化工有限责任公司150万t/a S Zorb项目,设计运行每年8400h,设计操作弹性为60%~110%,设计原料硫含量300mg/kg,最大硫含量600mg/kg, 最小硫含量120mg/kg。2014年6月6日中交,7月14日投料试车。2015年5月首次标定,9月13日投料开工正常至今总体生产平稳,但是2016年10月20日在测厚过程中发现 S Zorb装置D105气相线弯管有减薄现象,存在严重的安全隐患,并对脱气线进行了处理。

2 D105脱气线弯头减薄分析

2.1 D105气相线具体数据

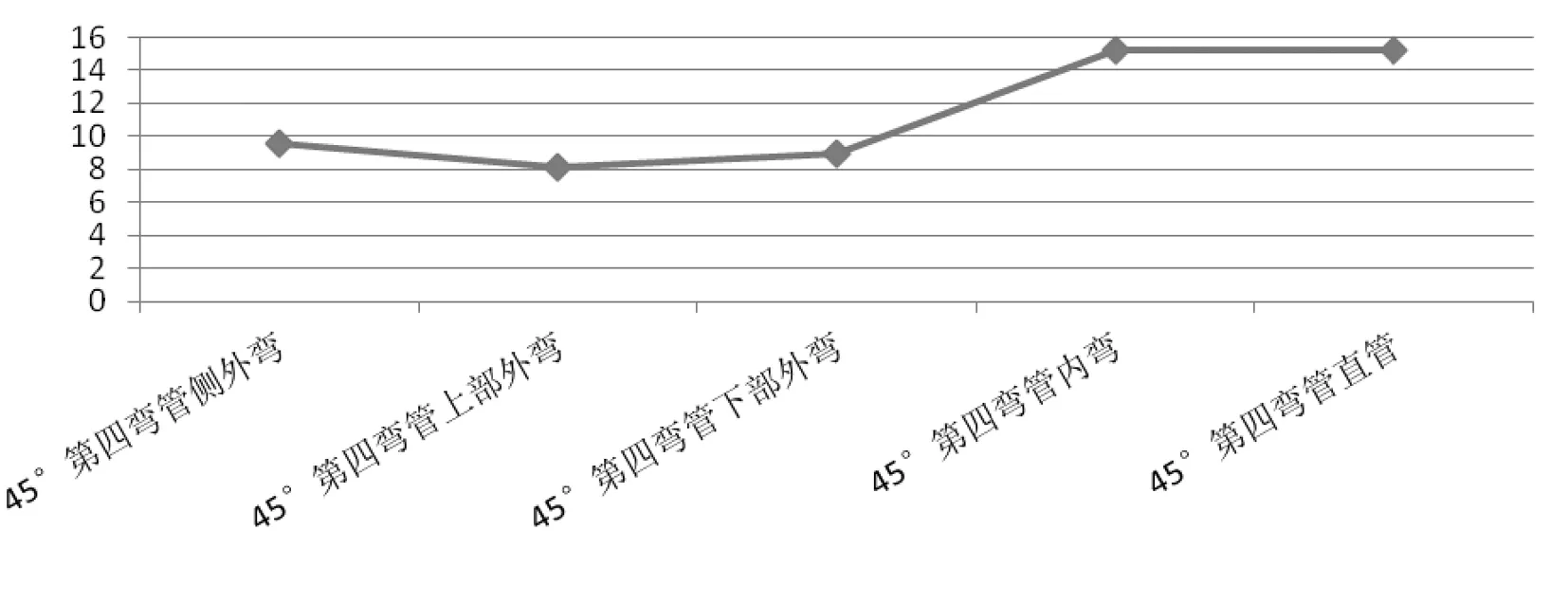

表1 D105顶气相线数据

D105为吸附剂反应器接收器,D105顶气相线为D105顶返回R101的管线,主要用于平衡D105和R101之间的压力,便于吸附剂顺利自反应器R101向D105转剂,同时有利于D105底氢气汽提吸附剂上携带的油气,防止油气带入闭锁料斗,影响闭锁料斗烃氧环境转换时在规定的时间内吹烃氧不合格,造成安全隐患,同时大量油气带入再生系统,生成大量水,为硅酸锌的生产创造条件,使吸附剂在输送过程中结块,堵塞管线阀门和设备,使吸附剂失活。从D105顶至R101,首先分布4个45°长半径弯管,最后一个是90°弯管,弯管和直管之间通过自紧式活套法兰进行连接。如表1:D105顶气相线具体数据。

2.2 减薄情况介绍

2016年10月20日在测厚过程中发现D105气相线45°第二弯头中部外弯正中线部位,45°第一弯管的外弯下部左侧部位,顶部90°弯管出现减薄现象,单元领导决定关闭D105气相线上下两道近壁手阀,将减薄管线切出,并用内垫0.5mm厚,8×8mm不锈钢薄板进行打卡子处理。打卡子照片如图1。

图1 打卡子照片

2.3 弯头贴板处理情况介绍

由于2016年10月20日测厚发现D105气相线弯管出现减薄现象,单元对减薄位置临时打卡具处理后,存在严重的安全隐患,于2016年11月5日装置停工,对D105脱气线上5处弯管进行外弯贴板处理。

贴板要求:外贴板应包括完整管线减薄部位;焊接时保持管线温度;焊材选用ENiCrMo-3;对所有角焊缝和对接焊缝部位进行PT及UT检测。

铁板过程:选择φ168×11的P11直管段,按D105气相线原弯管弧度进行煨弯,并割除内弯部分,保留长500×宽120mm外弧弯,对原管线进行加热消氢后,将该外弧弯贴板于原管线外弯。下图2为贴板照片。

图2 贴板照片

3.减薄原因分析

3.1 减薄机理

在固体颗粒输送过程中,固体颗粒与管道内壁存在强烈摩擦和撞击所造成的磨损是输送管道失效的重要原因之一,而输送管道中的弯管是最容易磨损的部位。弯管的磨损率是直管的50倍左右。固体颗粒在管道输送过程中所涉及的磨损主要有冲击磨损、表面疲劳磨损和磨粒磨损。冲击磨损是指气体和固体颗粒的两相流混合物以高速和连续不断的方式冲击到管道内壁面,使壁面材料发生塑性变形;而有些颗粒则被内壁面反弹出去,使壁面承受连续不断的交变应力而发生疲劳。固体颗粒对壁面的冲击有垂直方向冲击和斜方向冲击。表面疲劳磨损是由于固体颗粒在壁面的滚动和滑动而引起的。表面疲劳磨损可以发生在输送系统中任何固体颗粒与壁面有接触的地方及管道内壁。磨粒磨损主要是由于硬质固体颗粒的不规则形状而引起[1]。

3.2 弯管减薄原因分析

弯管发生减薄是由于吸附剂颗粒在弯管内方向发生变化,造成颗粒对管壁的冲刷。弯管有两种情况,以吸附剂向上输送为例,当管道由水平向垂直方向变化时,吸附剂在弯管处,可以形成一定的物料垫,延缓了吸附剂颗粒对管壁的冲刷。当管道由垂直向水平(趋势)方向变化时,由于吸附剂重力作用,吸附剂颗粒不会在这个弯管处形成物料垫,此处完全暴露在吸附剂颗粒的冲刷中,冲刷减薄泄漏的速率加快[2]。

3.3 前期管线测厚存在的问题分析

该段管线在之前的测厚数据中并未显示有明显减薄,但从实际运行来看已经有减薄,所以前期测厚存在以下问题:

⑴该管线弯管为R=8D和R=5D的长半径弯管,前期测量均为一弯一点,测量数据明显不够,测量范围相对狭小,不能准确的测到减薄点,对分析有误导。

⑵在长半径弯管中,内部气相+固体可能在某一特定点形成湍流,造成局部某点腐蚀减薄严重,但定点测厚方法则明显不能达到通过定点测量发现问题。图3为顶部90°弯管内部弧段图。

图3 顶部90°弯管内部弧段

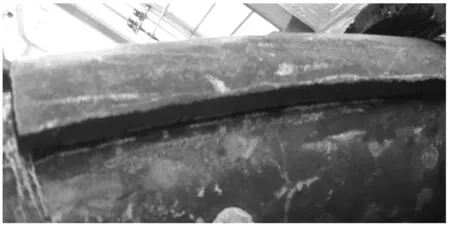

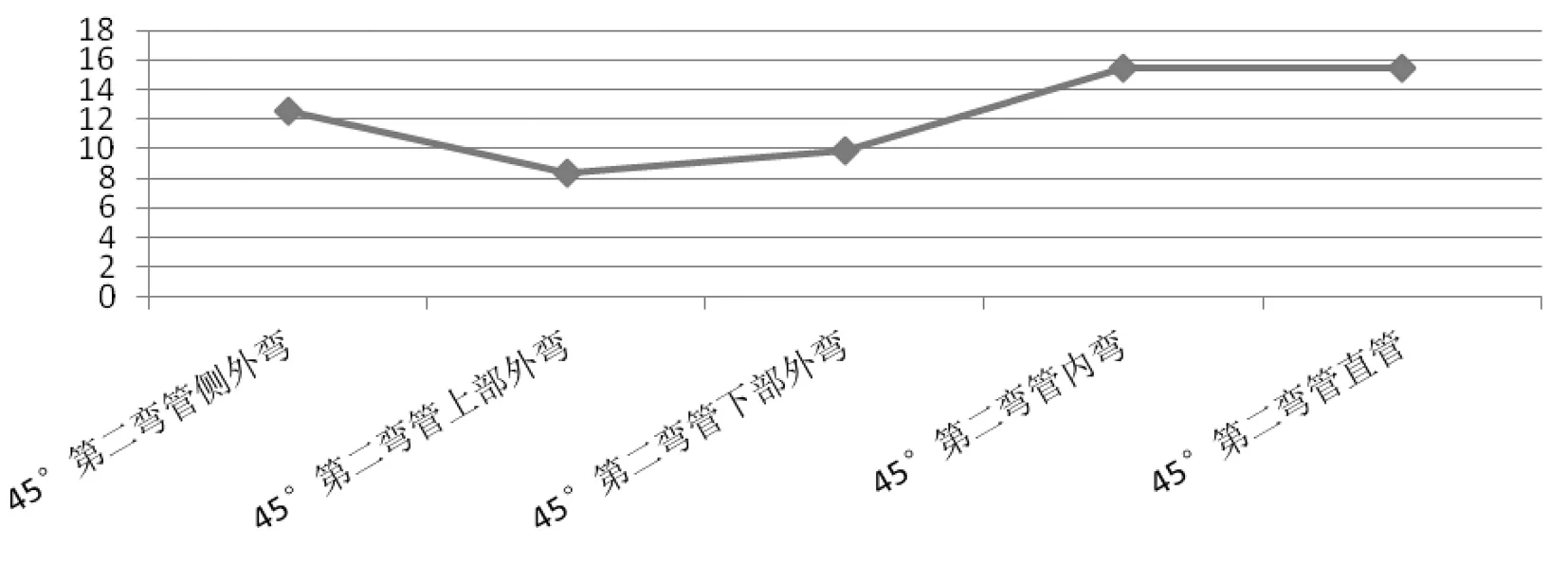

发现该管线有减薄现象之后,对5个弯管进行了密集测厚,图4~图8为5个弯管的密集测厚数据折线图。

图4 45°第一弯管测厚数据折线图

图5 45°第二弯管测厚数据折线图

图6 45°第三弯管测厚数据折线图

图7 45°第四弯管测厚数据折线图

图8 90°弯管测厚数据折线图

从以上折线图分析脱气线情况,有以下几个特点:

⑴ 按管内介质流动方向来看,45°第一弯管的冲刷减薄相对其它45°弯管要较为明显。

⑵ 90°弯管虽然位于最后部位,但由于弧度较大,受冲刷腐蚀较为明显,甚至超过45°第一弯管的减薄程度。

⑶ 弯管的侧外弯相对于正外弯部位减薄量较小,但也存在不同程度的减薄。

⑷ 弯管的内弯和直管(长度较短)部位减薄量相对正常。

⑸ 减薄部位并不一定处于外弯正中线,可能受内部介质流动不规则或管线材质某处特定缺陷的影响,减薄部位可能位于外弯中心线的左右两侧,但基本位于外半弯120°范围内,不超出外半弯180°范围。

⑹ 弯管某部位发生减薄后,冲刷很快就可能导致该部位加剧磨损直至泄漏。

3.4 装置操作参数对管线的影响分析

⑴ 发现该管线减薄前,D105底部锥段流化氢气FIC-2301流量控制1400Nm3/h,随后降至1300 Nm3/h,如图9。

图9 D105锥段流化氢气流量趋势

分析可能由于提升流化氢气的量过大,造成D105气相线内线速过高,对管线的冲刷腐蚀较大,在后期逐步将FIC-2301流量由1300 Nm3/h继续降低至600Nm3/h(重新校正孔板后,流量核实为850 Nm3/h)。后期运行则FIC-2301流量按不大于800 Nm3/h控制。如图10。

图10 D105锥段流化氢气流量趋势

⑵ 分析反再系统内较多的细粉量可能造成D105顶气相线携带细粉量过大,亦会造成对管线的冲蚀影响较大,拟通过提高反再系统吸附剂循环线速,来增加细粉排出量,减少细粉进入D105顶气相线的量。操作将R102线速从0.35m/s提至0.5m/s,但粉尘罐D109料位上涨变化不大,说明细粉并未过多排出。为避免系统内较多的细粉,单元对系统强制置换了5吨新剂,并从D109将旧剂排出,如图11。

图11 R102线速趋势

4 预防及解决措施

4.1 提报新的测厚手段,合理安排测厚时间和布点范围

定点测厚是监控管道腐蚀的重要手段,从此次测厚的整体情况来看,测厚点选择、密集度、数据的准确性以及管线内部减薄点不确定性,均导致定点测厚的结果数据有一定误导。后期能否采用FSM电矩阵面测厚检测系统对管线进行全面检测,同时提高测厚频率,增加布点范围,以加强对减薄部位的全面监控。

4.2 工艺参数控制

⑴ 适当降低提升气量,由于气速是影响管道磨损的一个重要因素,所以在满足D105收料及卸料。同时保证吸附剂不带油气的前提下尽量减小D105的提升气量,降低脱气线内气固两相流的流速,可以减缓管道磨损。在实际操作过程中,以设计给出的气提量为依据,结合实际情况,逐渐降低气提量,摸索所需要的最小气提流量。如D105底部锥段流化氢气FIC-2301流量控制不大于800Nm3/h,以降低D105顶气相线的线速,降低冲蚀。

⑵ 控制反再系统循环的细粉量,减少D105顶气相线的气固夹带。

4.3 管线变更及等级的更换

⑴核算能否通过增加D105顶气相线管径的方法,降低线速,延缓气固两相流对管线的冲蚀。

⑵核算能否提高D105横向管之上的设备长度,降低D105内部吸附剂的料位藏量,避免更多的吸附剂夹带进入顶部气相线。

⑶ 通过设计变更采用新技术、新材质对受冲刷磨损严重的管件进行改进,提高管道壁厚等级,加强管线内部的抗冲刷硬度,延缓管道冲刷穿透的时间,提高管线抗冲刷磨损的性能。

⑷ 对新管线外弯提前包盒子,内衬刚玉料,以延长冲刷减薄泄漏的时间。

⑸ 对冲刷严重且布有检测点的管件要制作可拆卸式检测盒,便于检测工作的实施。

⑹ 对该管线加强巡回检查,发现有泄漏迹象及时切出进行处理。

5 结束语

通过对D105脱气线弯管减薄情况的介绍,分析了减薄的原因,并提出了预防解决的具体措施,对装置长周期运行有一定的指导意义。

[1] 王中营,张海红,武文斌,等.物料颗粒在弯管内的摩擦磨损与运动分析[J].粮食与饲料工业,2014(12):15-17.

[2] 李 辉.S Zorb装置再生系统转剂线泄漏原因及对策[J].炼油技术与工程,2016,46(10):19-23.