一种耐高矿化度速溶压裂液体系研究

2018-04-19孙立田罗彤彤陈雁南卢亚平

孙立田,罗彤彤,陈雁南,吴 萌,卢亚平

(北京矿冶科技集团有限公司,北京 102600)

压裂技术是低渗透油气藏的主要增产措施,可以改善油气层的渗流状态,起到增产增注的作用。应用压裂技术是提高低渗储层单井产量的最有效方法。

目前我国海上油气储量丰富,但低渗储量动用程度较低,随着海上油气田的开发,开发深海和低渗油田将是今后海上油田发展方向之一。若海上压裂沿用陆地压裂模式,由于受淡水资源运输与存储、作业场地等因素的影响,海上油田压裂作业规模会大大受限[1]。

海水基压裂液体系的开发和研究对海上油田的高效开发具有重要的意义。首先可以满足海上大规模压裂的需要;能够克服和减轻自然环境(如热带风暴、寒潮)对海上压裂的影响,保障海上油田压裂增产措施的及时实施;同时节省运输费、储存成本,减轻后勤保障的压力;更重要的是对未来远海油气藏开发提供技术支撑。

1 实验

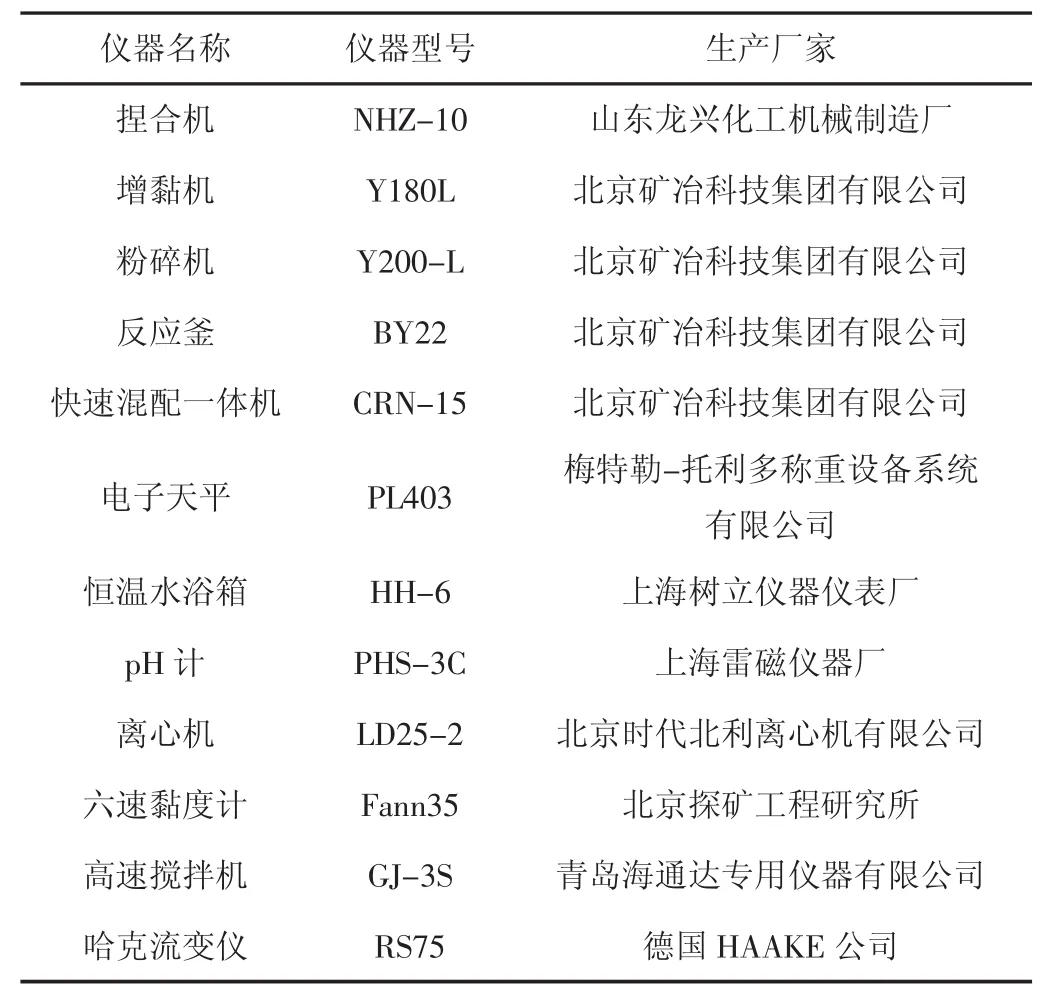

实验先制备了速溶瓜尔胶,并对其速溶效果进行了考察。通过实验研发出海水基压裂液的配方,对压裂液的各项性能分别予以检测,结果令人满意。最后对该体系开展了大流量连续配液的实验。实验原料、设备与仪器(见表1、表2)。

表1 实验用原材料

表2 实验设备及仪器

2 压裂液体系评价

2.1 海水水质检测

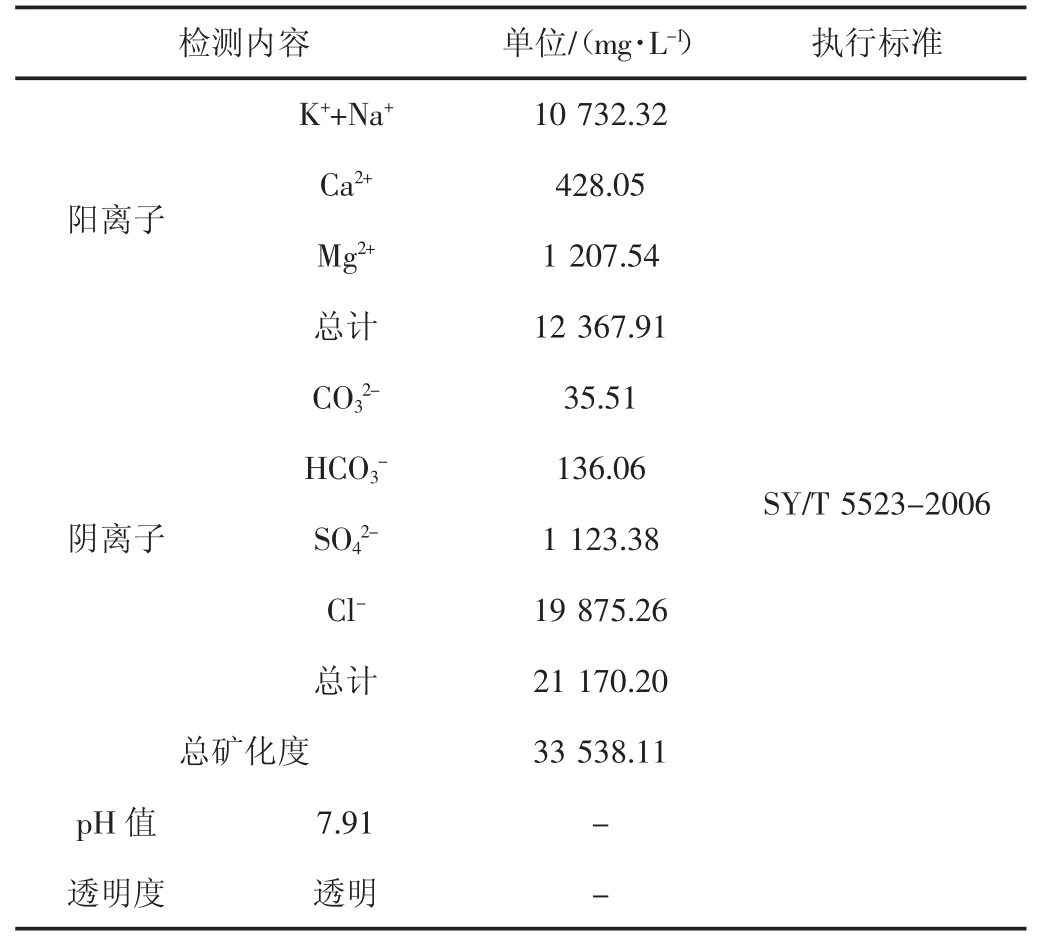

该项目实施过程使用的海水由中海油能源发展股份有限公司提供的渤海海水水样。对海水进行水质分析(见表 3)。

表3 海水水质检测表

从对海水的水质分析中可以看出,该海水样品的矿化度非常高,其高浓度的无机盐离子会严重阻碍瓜尔胶的溶解,使其分子末端链节由伸展趋于卷曲,分子的有效体积缩小,严重影响常规瓜尔胶分子在海水中的溶解和黏度的释放,进而削弱基液的黏度,影响冻胶的交联效果。

2.2 速溶稠化剂制备

鉴于上述海水如此之高的矿化度,需对瓜尔胶进行改性来改善其速溶耐盐效果。改性设计思路为:先由碱性的催化剂切断其糖苷键,缩短其链长,而后在瓜尔胶分子上引入耐盐基团。这样分子链变短以及引入基团导致的分子支链化程度的增加均利于稠化剂分子在海水中迅速伸展,从而快速释放黏度;引入的抗盐基团还可以削弱海水中无机盐离子水化层对稠化剂分子的冲击,改善稠化剂的抗盐能力,提高海水基冻胶的耐剪切性能[2]。

稠化剂制备过程大致如下:取一定量去壳瓜尔豆片放入捏合机中,开动搅拌,按照质量比1:1加入不低于95℃的高温热水,水化10 min后加入一定比例的催化剂、表面活性剂,控制搅拌速度,反应器内抽真空至-0.1 MPa,反应温度稳定在70℃~80℃,反应1 h后中和出料。最后将改性后的物料按流程送入增黏机、粉碎机进行加工,得到改性后瓜尔胶。

2.3 稠化剂速溶率评价

速溶性能的设计要求:海水中溶胀5 min,基液黏度不低于最终水合黏度的90%。

量取400 mL需要配制压裂液量的实验用海水,倒入500 mL烧杯中,并将烧杯安装于立式搅拌器上,转速调整到600 r/min。

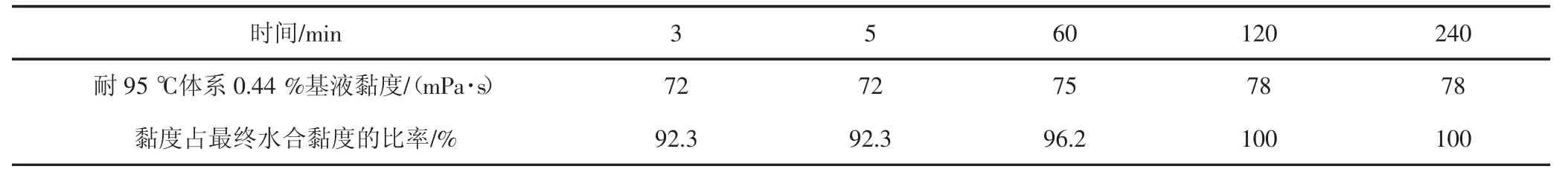

按配方分别称取0.44%浓度质量的海水基速溶稠化剂,调节搅拌器转速至规定速度,将称量好的稠化剂缓慢加入。在加完稠化剂同时启动秒表,持续搅拌一段时间,形成均匀的溶液。到达规定时间后,取下溶液倒入黏度计量杯中,调节转速100 r/min测定胶液黏度。测定完毕,将胶液放在25℃水浴中静置,分别检测60 min、120 min时的黏度,计算各时间点下的黏度释放速度(见表4、图1)。

表4 0.44%浓度稠化剂不同时间下的黏度变化

图1 稠化剂的速溶性能

实验发现:耐温95℃体系基液外观均匀、无鱼眼,基液溶解5 min后的黏度为72 mPa·s,基液最终黏度为78 mPa·s,黏度释放速率为92.3%。

通过大量实验优化后的压裂液配方为:0.44%瓜尔胶稠化剂+0.8%改性聚胺类调节剂+0.5%多胺盐类温度稳定剂+0.2%改性聚烷烃类破乳助排剂+0.50%有机金属复合交联剂。

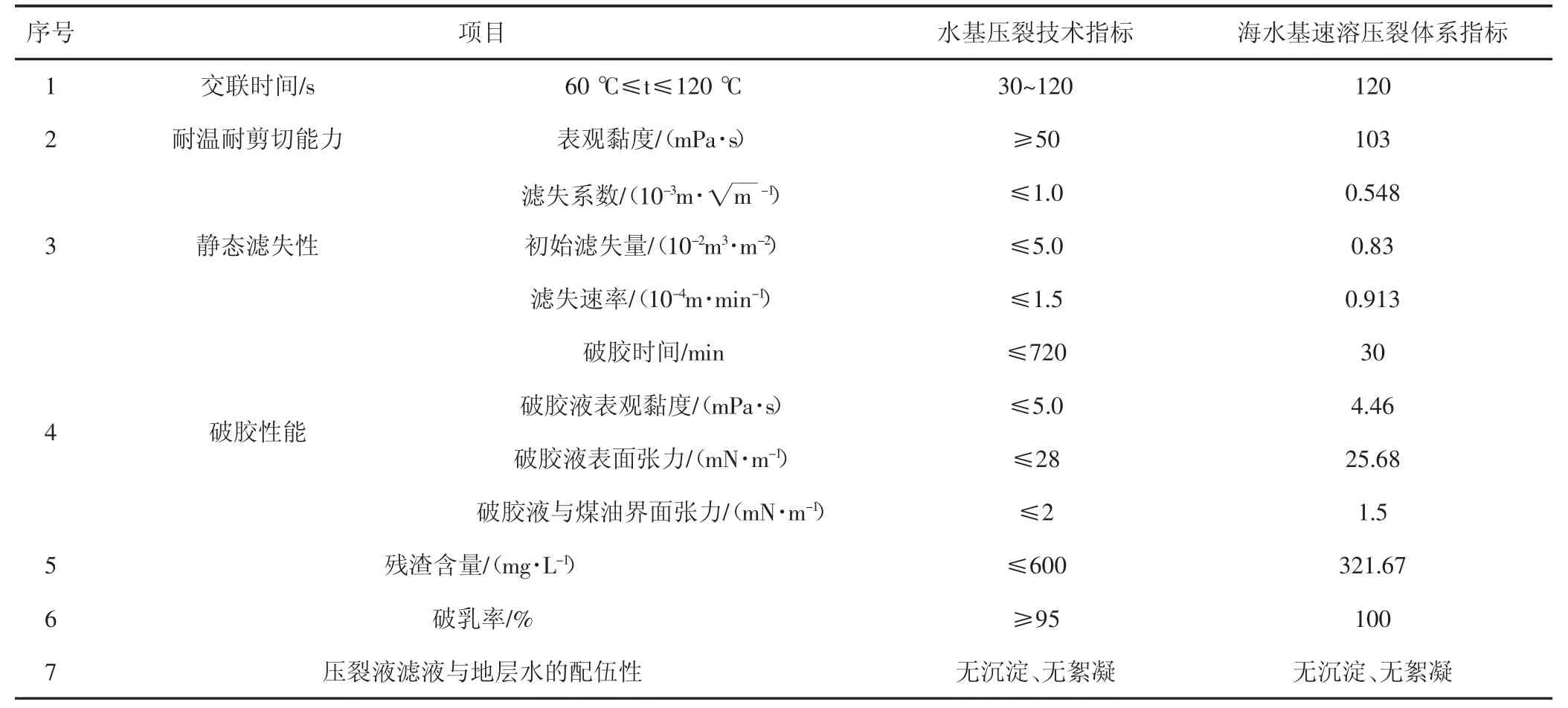

根据行业标准[3]对体系的相关指标进行评价,发现各指标均优于行标要求,数据(见表5)。

表5 行业标准与海水基速溶型压裂液体系的指标对比

3 体系连续配液研究

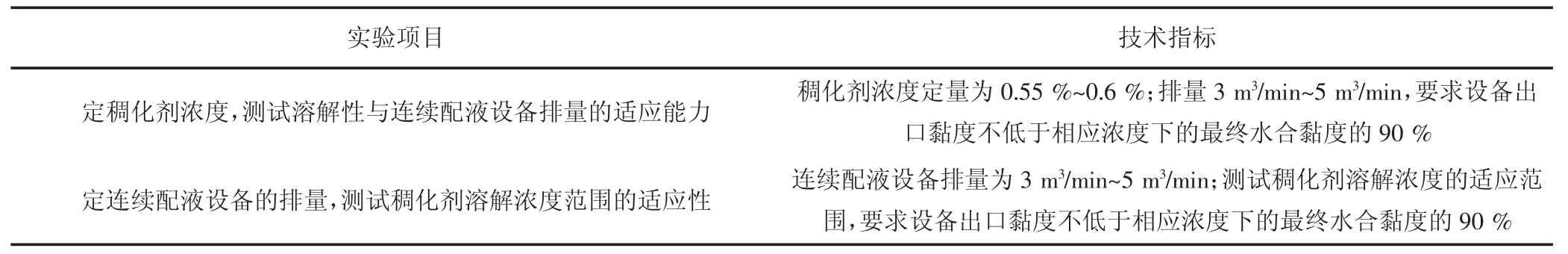

随着压裂技术在非常规油气开采中大面积普及应用,本院迎合国内各大油田需求自主研发了大流量、全自动、多功能、高精度的压裂液配液设备,并先后在大庆油田、辽河油田、新疆油田、中原油田、延长油田、吉林油田、中石化华北分公司、胜利油田、长城钻探等多地得到现场应用[4]。实验中使用该类型的配液设备对该压裂液体系进行连续配液中试评价,考察体系与配液设备的匹配性,技术要求(见表6)。

3.1 配液流程及设备介绍

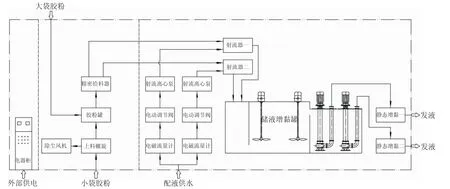

设备的配液过程大致如下所述:向粉罐加入稠化剂后,通过控制系统设定配制胶液的浓度、配液体积以及设备排量,此时控制系统能够根据设定值自行调节射流器负压、螺旋给料速度。开始配液程序启动后,流量调节阀自动全部打开,射流泵由储水罐中抽取预先配制好的模拟海水,并由电子流量计记录瞬时流量,当瞬时流量达到80 m3/h后,射流器负压达到能够吸取稠化剂实现风送上料的压力,精密给料程序此时启动螺旋给料,通过射流器实现模拟海水与稠化剂的混合,混合液进入配液罐后通过高速搅拌机二次增黏,再通过多次静态折流实现三次增黏,最终胶液通过发液泵排出,流程示意(见图2)。该设备配液能力可在3 m3/min~10 m3/min调节,配液罐搅拌功率11 kW。

表6 连续配液实验内容及要求

3.2 模拟海水配液评价

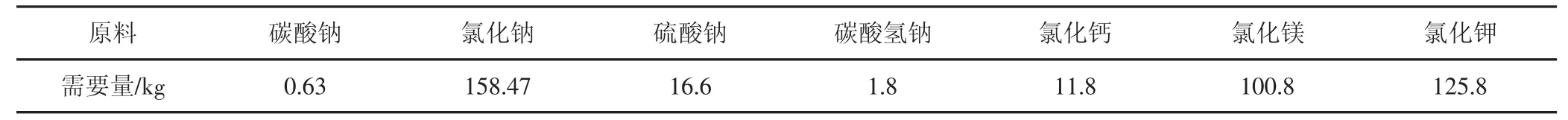

由于无法直接大量使用天然海水,因此连续配液使用人工模拟海水,模拟海水的矿化度及使用的化学原料如下所述。根据前述计算得到拟配制10 m3海水需要的物质种类及数量(见表7)。

图2 设备的配液流程

图3 设备配液罐

图5 设备进料系统

图6 模拟海水储水罐

表7 配制10 m3海水所需物料

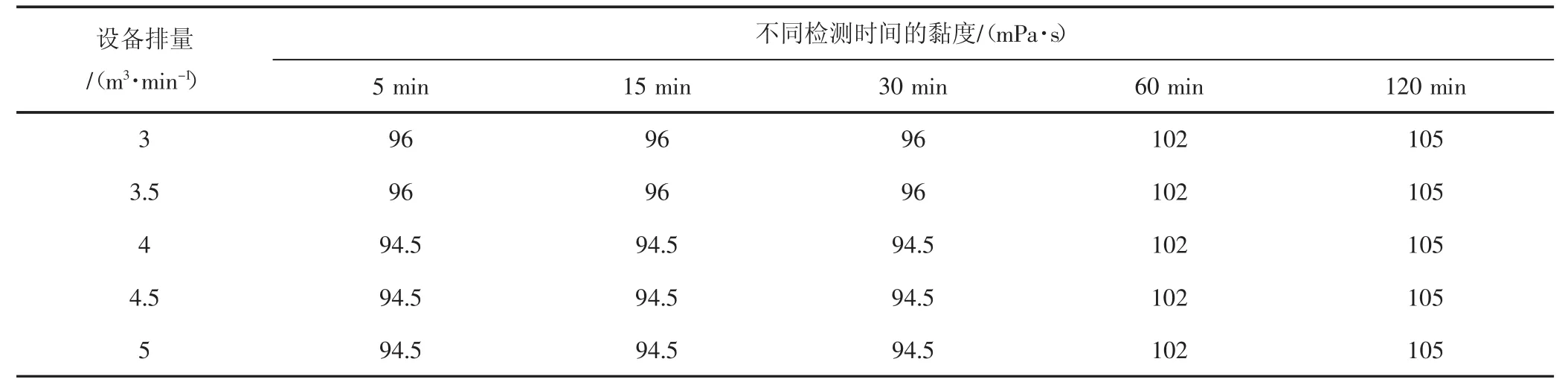

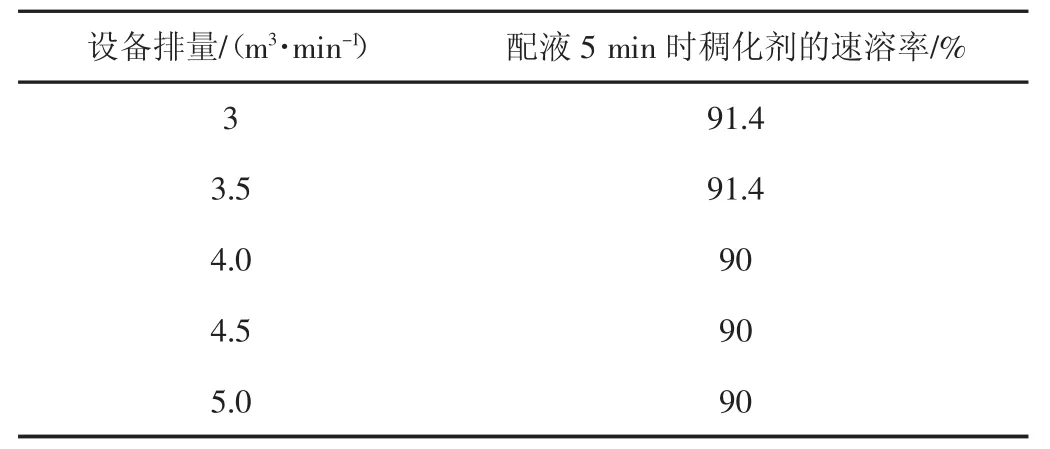

表8 不同排量下0.6%瓜尔胶稠化剂的速溶效果

按照上述要求配制好海水,取样检测其矿化度为31 340 mg/L。依据连续配液技术要求分别进行两种稠化剂与两套配液设备的匹配实验。

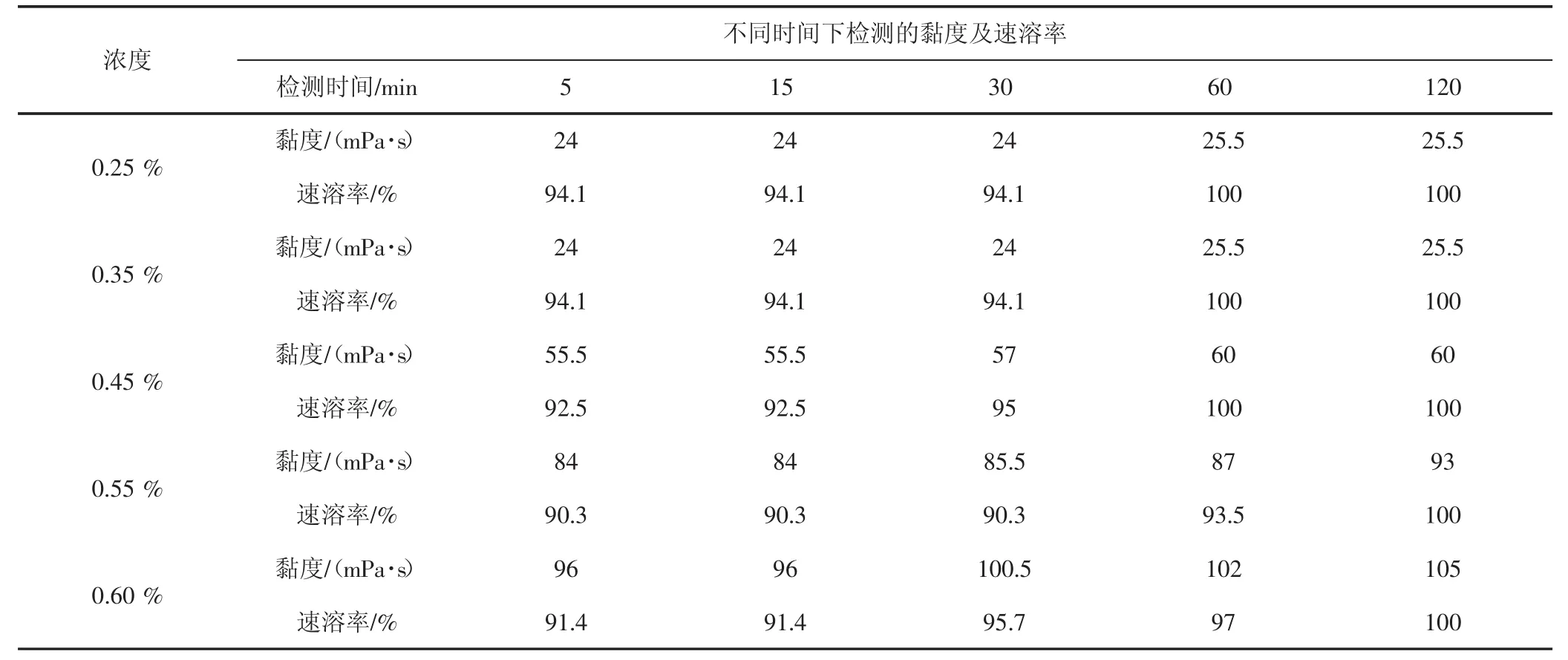

首先固定海水基速溶瓜尔胶的浓度为0.6%进行连续配液,设备排量在3 m3/min~5 m3/min调整,检测设备出口基液的速溶效果。再设定稠化剂浓度和排量后,按照表8、表9中的排量每次制备约3 m3胶液,配制5 min后取样检测黏度,使用六速黏度计,100 r/min测试。之后25℃静置2 h后再检测一次,记为最终水合黏度,计算速溶率(见表8、表9)。

表9 瓜尔胶稠化剂的速溶率与排量的关系

从表8、表9中可看出,在固定稠化剂浓度和指定设备上进行的瓜尔胶模拟海水连续配液显示其速溶效果良好,5 min速溶率均不低于90%。

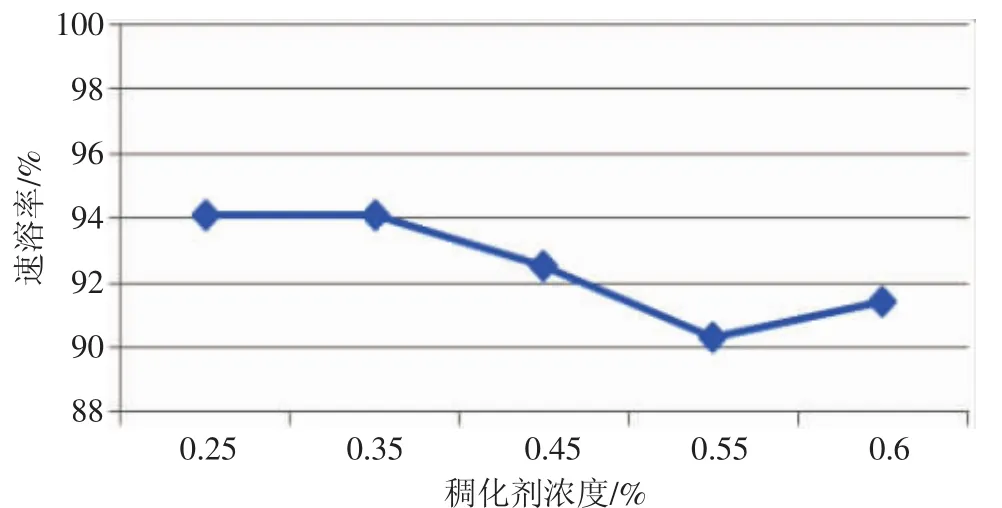

固定设备的排量为3 m3/min进行连续配液,海水基速溶瓜尔胶的浓度在0.25%~0.6%调整,检测设备出口基液的速溶效果(见表10、图7)。

图7 瓜尔胶稠化剂的5 min速溶率随浓度的变化趋势

表10 不同浓度的稠化剂的速溶效果

由表10分析图7发现,在固定排量为3 m3/min的条件下,速溶瓜尔胶稠化剂胶液的黏度随着浓度的增大逐渐升高,不同浓度下的溶液5 min速溶率均在90%以上,分别为94.1%、94.1%、92.5%、90.3%和91.4%,速溶效果非常理想;随着配液浓度的升高,速溶瓜尔胶稠化剂的速溶率有降低的趋势,从94%降低到90.3%,这可能是由于浓度增加后,大量的稠化剂与模拟海水在射流器中的混合不够均匀导致。

4 结论

(1)研发出一种速溶型改性瓜尔胶稠化剂,以天然海水配制胶液,搅拌5 min,其黏度释放率可达最终水合黏度的90%以上。

(2)研发出以速溶瓜尔胶为稠化剂的海水基压裂液体系,可耐温95℃,耐盐达30 000 mg/L,经评价其各项性能指标完全满足行业标准。

(3)该压裂液体系能够与大流量配液设备的排量相互匹配,且在较宽的浓度范围内均能保持90%以上的速溶效果。

参考文献:

[1]刘刚芝,王杏尊,等.一种海水基压裂液体系的研究[J].钻井液与完井液,2013,30(3):73-75+97.

[2]何乐,王世彬,等.高矿化度水基压裂液研究技术进展[J].油田化学,2015,32(4):621-627.

[3]中国石油天然气总公司.SY/T5107-1995,水基压裂液性能评价方法[S].北京:1995.

[4]罗彤彤.大排量清水压裂液配液技术和装备[J].中国矿业,2012,21(增刊):583-585.