N80 1类油管的脆性断裂机理研究

2018-04-19,,,,,,

, , ,,, ,

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验 陕西 西安 710077;2. 长庆钻井总公司管具公司 陕西 榆林 719000)

0 引 言

N80 1类非调质油管属于经济型中碳微合金高强韧钢,是非调质油井管用钢中最高钢级,其生产方法是在中碳含锰钢中添加微合金元素,通过热轧后控制冷却速度来获得细小铁素体+珠光体和弥散析出V的碳氮氧化物,即可满足需要的良好的强韧性[1-3],该生产方法简化了生产流程,降低了生产成本,提高了生产效益,在油气田得到广泛应用。由于API Spec 5CT标准没有对N80 1类油管管体冲击韧性进行强制要求,导致有些生产厂仅追求化学成分和高强度满足要求,而忽略了韧性的匹配,使该类油管在使用过程中发生脆性断裂,本文通过化学成分、力学性能、金相显微组织及断口分析等试验方法对该类油管脆性断裂机理进行研究,并提出改进措施。

1 试验过程及结果

1.1 化学成分分析

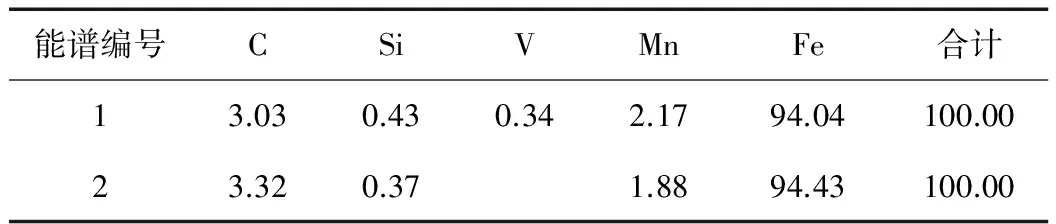

试验材料为油田现场发生脆性断裂的N80 l类油管,规格为Φ88.90 mm×6.45 mm,在断口附近取样,按照标准ASTM A751-14a规定的试验方法,用ARL 4460直读光谱仪对试样进行化学成分分析,结果见表1。表1中的化学成分结果均满足API Spec 5CT标准的要求。

表1 断裂油管化学成分(质量分数) %

1.2 力学性能试验

在管体上取纵向拉伸和冲击试样,分别按照ASTM A370-15和ASTM E23-12c标准规定的试验方法,在UTM 5305材料试验机和PIT302D冲击试验机上进行拉伸和冲击试验,结果见表2和表3。力学性能试验结果表明,油管抗拉和屈服强度满足API Spec 5CT《套管和油管》标准的要求,但伸长率和冲击吸收能均低于标准要求。

表2 拉伸性能试验结果

表3 夏比冲击试验结果

1.3 金相分析

在断口附近取金相试样,用MeF4A金相显微镜及图像分析系统对试样进行组织,晶粒度,夹杂物分析,结果为A、B、C、D类非金属夹杂物均未超标,晶粒度6.0级,内表面组织为:珠光体+网状铁素体+带状马氏体+少量贝氏体,如图1所示。壁厚中心组织为:珠光体+网状铁素体+少量马氏体+少量贝氏体,如图2所示。外表面组织为:珠光体+网状铁素体+少量马氏体+少量贝氏体,如见图3所示。横截面内壁侧有1/2壁厚组织中存在马氏体带状组织偏析,如图4所示。

图1 内表面组织

图2 心部组织

1.4 断口形貌及能谱分析

断裂油管宏观断口形貌如图5所示,整个断口表面较平整,断裂“人字纹”收敛于内表面,为典型的起裂于内壁的脆性断口。在源区附近取断口试样在TESCAN VEGAII型扫描电子显微镜下进行观察,整个断口为准解理脆性断裂特征,如图6所示。对断口表面源区组织偏析处进行微区能谱分析,分析位置如图7所示,化学成分分析结果见表4。结果表明,马氏体组织内V和Mn元素含量相对较高,而C含量相对较少。

图4 内表面带状组织偏析

图5 油管断口宏观形貌

图7 源区微区能谱分析位置

2 分析与讨论

以上试验结果表明,该油管的化学成分、非金属夹杂物及拉伸强度、屈服强度都满足标准要求,但伸长率和冲击吸收能低于标准要求,晶粒度较正常油管(8~9级)粗大,且组织中出现异常马氏体和贝氏体组织,尤其是靠近内表面一侧,存在严重马氏体带状组织偏析。较多的V元素存在于马氏体相内,相比正常的细小铁素体+珠光体和弥散析出的V的碳氮化合物微粒,韧性明显降低。断口为典型的脆性准解理形貌,且起裂于油管内表面马氏体带状组织较多区域,可判断油管发生脆性断裂的主要原因是硬脆相马氏体带状组织的存在。马氏体带状组织存在的主要原因是终轧温度和冷却速度。

在快冷速条件下[4,5],比如冷却速度大于2.3 ℃/s时,微合金碳氮化物的析出受到抑制,此时形变对析出的诱导作用显著,若形变发生在适宜V的碳氮化物析出的温度区间,则相变前析出的大量微细相可以成为γ/α相变的形核核心,促进铁素体和珠光体转变,若形变温度低于V的碳氮化物的析出温度(如880 ℃),则V、C仍大量固溶于奥氏体中,固溶于奥氏体中的V还可提高淬透性,促进贝氏体转变,如果冷却速度大于10 ℃/s时则发生马氏体转变,使韧性显著降低。

在慢冷区,比如冷却速度小于2.3 ℃/s时,如果终轧温度较低,发生不完全再结晶,沿奥氏体边界及内部变形带上生成新相的形核率增加有利于铁素体沿晶界和晶内析出,加之试样在高温区的停留时间相对较短以及微细碳氮化物的弥散析出,有效地抑制了晶粒的长大。晶内针状铁素体的存在可提高钢的韧性,但在工业生产中,为了获得铁素体、珠光体组织良好的强韧性配合,铁素体含量应尽量控制,同时要避免出现贝氏体和马氏体组织,终轧温度应控制在880~1 000 ℃范围内,冷却速度控制在0.7~2.3 ℃/s。

基于以上分析,可判断该油管的终轧温度高于1 000 ℃,冷却速度大于10 ℃/s,在较高温度下使得奥氏体晶粒度偏粗大,网状铁素体析出较多,同时由于冷却速度过快,V的碳氮化合物析出不充分,对晶粒长大的钉扎作用减小,使得较多V元素固溶于奥氏体中,提高淬透性,促进马氏体转变,尤其是内表面型变量较大的情况下,马氏体带状组织偏析较明显,显著降低韧性,导致油管在承受拉应力作用下发生脆性断裂。

3 结 论

1)失效的N801类油管得化学成分、非金属夹杂物、拉伸强度、屈服强度等性能满足API Spec 5CT标准要求,但其延伸率。冲击韧性都低于标准要求。

2)非调质N80 1类油管断裂机理是油管终轧后或者正火处理后冷却速度过快、V的碳氮化合物析出不充分、对晶粒长大的钉扎作用减小,使得较多V元素固溶于奥氏体中;提高淬透性、促进马氏体转变,尤其是内表面型变量较大的情况下,马氏体带状组织偏析较明显,显著降低韧性,导致油管在使用过程中,承受拉应力作用时,从内表面起裂,发生脆性断裂。

3)建议对失效油管进行重新热处理,加热温度900 ℃,保温30 min,然后以0.7~1.0 ℃/s的冷却速率进行冷却,即可获得细小的珠光体和铁素体组织,和弥散析出的V的碳氮化合物微粒,以保证油管的良好的强度和韧性。

[1] 鞠艳美,张伟,李法兴. 油井管用非调质钢36Mn2V冶金质量控制技术[J]. 中国冶金,2012,22(12):17-21.

[2] 刘雅政,刘照,徐进桥. 非调质N80石油套管轧制工艺优化的试验研究[J]. 钢铁,2006,41(7):41-53.

[3] 方剑,谢凯意,李阳华. V的碳氮化合物析出对36Mn2V非调质钢组织性能的影响[J]. 武汉科技大学学报,2012,35(2):81-84.

[4] 卢忠山,王福明,张博. 不同冷却速度下36Mn2V钢坯高温塑性及碳氮化物的析出[J]. 材料热处理学报,2011,32(8):118-121.

[5] 吕文涛,黄长虹. 冷却速度对36Mn2V制N80-1钢级油管性能的影响[J]. 热加工工艺,2011,40(18):164-166.