凸台焊接对HFW焊管性能影响的模拟研究

2018-04-19,,,,

,, ,,

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077; 2.中石油管道联合有限公司西部分公司 新疆 乌鲁木齐 830013)

0 引 言

高频电阻焊(high-frequency electric welding,HFW)管由于生产效率和尺寸精度高、易于防腐涂覆等优点广泛应用于西气东输二线站场/阀室的管道建设中[1,2]。为了满足阀门、仪表和法兰等的安装需要,站场/阀室建设工程中经常会遇到在主管上开孔、焊接凸台(支管座)连接支管的情况[3-6]。在实际操作中,由于HFW高频电阻焊管焊缝肉眼难以辨别,部分凸台安装位置距离焊管焊缝很近甚至重合,存在安全隐患。

物理模拟技术通过对小型金属试样在不同受热、受力条件下变形(或变态)行为的模拟实验,为金属材料的物理冶金研究及科研开发提供既揭示微观机理,又指导实际工艺的分析资料。本文以站场/阀室高频电阻焊管上的凸台焊接为研究对象,根据焊接时实时测量的热循环曲线,利用Gleeble3 500热-力学模拟试验机,通过物理模拟方法研究凸台焊接对HFW焊管管体和直焊缝拉伸、冲击性能的影响规律。

1 试验材料与试验方法

1.1 试验材料

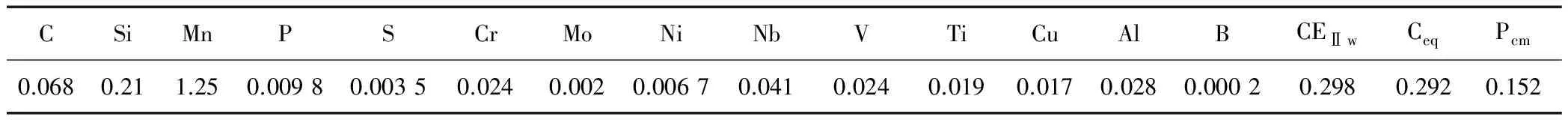

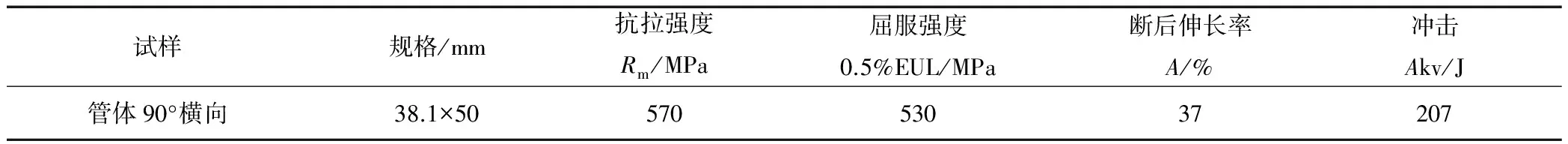

试验用钢管选用西气东输二线站场/阀室中常用的HFW高频电阻焊管,钢级L415MB、规格Φ406.4 mm×12.5 mm,化学成分见表1。表1中同时列出计算所得的CEⅡw、Ceq和Pcm值。材料的拉伸和冲击性能见表2。凸台选用工作压力为12 MPa、材料A350 LF2,规格DN400 mm×25 mm的焊接式凸台。

1.2 试验方法

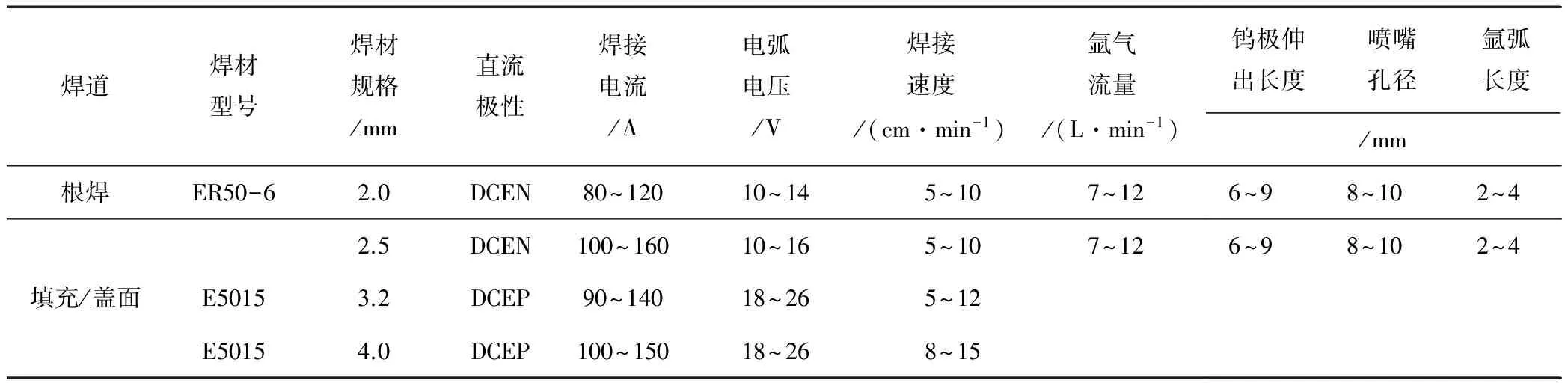

利用热切割的方法在HFW高频电阻焊管焊缝中心开直径为Φ25 mm的小孔。根据西气东输二线管道规程站场/阀室焊接工艺规程,采用钨极氩弧焊(GTAW)打底、焊条电弧焊(SMAW)填充盖面的焊接方法焊接凸台,具体的焊接工艺参数见表3。

利用储能焊机将K型热电偶固定在焊管表面距离凸台角焊缝0.89 mm和3.01 mm位置(焊接后实测位置)。测试设备采用日本基恩士TR-TH08高精度温度/电压测量仪,可同步查看和记录不同位置的温度变化情况[7,8],如图1所示。

制备HFW高频电阻焊管管体和纵焊缝的Φ6 mm×71 mm、10.5 mm×10.5 mm×71mm的热模拟试样。利用Gleeble3 500热-力学模拟试验机,如图2所示。将前文测得的焊接热循环曲线温度加载在制备的热模拟试样上。热模拟试验后将试样加工成标准的拉伸试样和冲击试样。

表1 L415MB高频电阻焊管化学成分(质量分数) %

注: 1) CEⅡw=C+Mn/6+(Cu+Ni )/15 +(Cr + Mo +V)/5 2) Ceq=C+Mn/6+Si/24+Ni/15+Cr/5+Mo/4+Cu/13+P/2 3) Pcm=C+Si/30+(Mn+Cu+Cr)/20+Mo/15+Ni/60+V/10+5B

表2 L415MB电阻焊管力学性能

表3 凸台焊接工艺参数

注:DCEN-表示与焊接材料相连的电极与电源的负极相关联;DCEP-表示焊条与电源的正极相关联。

图1 TR-TH08型热循环测量仪

图2 Gleeble 3500热-力学模拟试验机

2 试验结果和分析

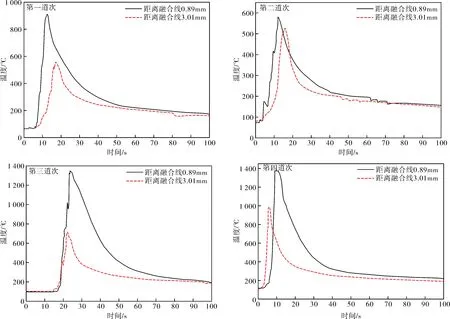

凸台焊接总共为四道次,第一道次为打底焊接、第二、三道次为填充焊接,第四道次为盖面焊接。图3为凸台焊接时距离角焊缝0.89 mm、3.01 mm(焊接结束后实测距离)处热电偶测得的热循环曲线。凸台打底焊接采用的是钨极氩弧焊接,通过对距离角焊缝0.89 mm处的焊接热循环曲线分析可知,第一道次焊接的加热阶段可以分为三个阶段:0~600 ℃,加热速度为150 ℃/s;600~850 ℃的加热速度增加为256 ℃;850~915 ℃则加热速度降为50 ℃/s。热循环峰值温度达到了915 ℃后缓慢冷却,从915 ℃降低到800、700、650和400 ℃的冷却速度依次为82、52、32和23 ℃/s。凸台填充和盖面焊接采用焊条电弧焊。三道次的平均加热速度依次为:59、278和414 ℃/s,峰值温度则依次为:586、1 355和1 372 ℃。在盖面焊接时,测点在1 372 ℃的停留时间约为2 s。测点在高温的停留时间(1 000 ℃)依次为9.2和6 s。焊接后800 ℃到500 ℃的停留时间依次为:10、9、8.5 s。通过上述统计可知,随着焊接道次的增加,凸台角焊缝附近区域的加热速度、峰值温度、高温停留时间以及冷却速度都逐渐增加。在每个道次的焊接中,加热速度在焊接温度快速达到高温后(1 000 ℃)、峰值温度前,存在快速降低的情况,而焊后冷却速度则随着温度的降低而逐渐小。距离凸台角焊缝3.01 mm处的焊接热循环的规律同上述一致,峰值温度在最后焊接道次也达到了约1 004 ℃。

图3 凸台焊接后ERW焊管外表面焊接热循环曲线

HFW焊管管体和直焊缝横向拉伸试样经过图3所示峰值温度高达1 372 ℃和1 004 ℃的焊接热循环后,测得的拉伸试验结果如图4所示。由图4可知,HFW焊管直焊缝的抗拉强度最低,为524.5 MPa,约为HFW管体的88%。通过凸台焊接的热模拟试验后,HFW管体粗晶区(1 372 ℃)和细晶区(1 004 ℃)的抗拉强度相对于管体降低,其中细晶区抗拉强度降低为535 MPa,约为HFW管体的90%。ERW焊管直焊缝横向拉伸试样经过焊接热循环后,模拟焊接粗晶区(1 372 ℃)和细晶区(1 004 ℃)的抗拉强度则稍有上升,粗晶区和细晶区抗拉强度分别增加为564、551.5 MPa,约为ERW管体的94.8%和92.7%。

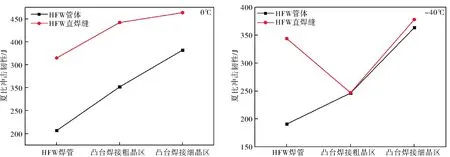

HFW管体和直焊缝冲击试样经过峰值温度高达1 372 ℃和1 004 ℃的焊接热循环后,测得在0 ℃和-40 ℃的冲击试验结果如图5所示:在0 ℃时,管体和纵焊缝的冲击韧性值分别为207 J和365 J,都远远高于标准要求。通过凸台焊接热模拟试验后,粗晶区和细晶区试样的冲击韧性都远高于ERW焊管原始性能。在-40 ℃,管体和纵焊缝的冲击韧性值稍有降低,分别为191 J和344 J,凸台焊接热模拟后,粗晶区组织韧性低于焊缝而高于管体,约为249 J,细晶区组织则高于管体和纵焊缝,在-40 ℃仍然高达379 J。

图5 HFW焊管管体和直焊缝冲击性能

3 结 论

以站场/阀室高频电阻焊管上的凸台焊接为研究对象,根据焊接时实时测量的热循环曲线,通过物理模拟方法研究凸台焊接对HFW焊管管体和直焊缝拉伸、冲击性能的影响规律,结论如下:

1)凸台焊接时焊缝附近HFW焊管外表面距离角焊缝0.89 mm和3.01 mm处峰值温度分别高达1 372 ℃和1 004 ℃。

2)凸台焊接后HFW焊管管体和直焊缝模拟粗晶区和细晶区的抗拉强度高于HFW焊管直焊缝。

3)凸台焊接后HFW焊管管体和直焊缝模拟粗晶区和细晶区的冲击韧性高于HFW焊管管体。

[1] 李记科,严实春,徐爱军,等. 高质量ERW钢管可用作天然气输送管[J]. 焊管,2007,30(2): 72-75.

[2] 胡松林. 从日本焊管制造技术的发展看国内ERW焊管的技术创新[J]. 焊管,2006,29(6): 53-56.

[3] 郭顺显. 管座在石化装置中的应用[J]. 石油化工设计,1995,12(4): 57-58.

[4] 李建军,杜则裕. 长输管线工程站场、阀室焊接技术[J]. 电焊机,2009,39(5): 111-112.

[5] 谌贵宇,郭艳林,李巧,等. 国内油气管道设计中小口径支管连接处理方式及发展趋势[J]. 天然气与石油,2006,24(4): 12-14.

[6] 焦程,赵建平,王鹏,等. 锻制嵌入式支管座结构应力分析及优化设计[J]. 管道技术与设备,2014,13 (2): 5-7.

[7] 胡艳华,陈芙蓉,解瑞军,等. 10CrMo910钢焊缝焊接热循环的实时检测[J]. 焊接学报,2009,30(10): 105-107.

[8] 陈家权,肖顺湖. 薄板焊接热循环的测定[J]. 热加工工艺,2006,35(7): 60-61, 64.