基于微型热流计的锅炉结渣实时监测系统研究

2018-04-19,,,,,

,,,, ,

(1.辽宁中电投电站燃烧工程技术研究中心有限公司,辽宁 沈阳 110179;2.清华大学 热能工程系,北京 100084)

锅炉结渣会降低水冷壁及对流受热面的传热效率,严重影响锅炉的正常运行[1-2]。新疆准东煤田探明储量4 400亿 t,煤灰中碱金属含量较高,受热面存在严重结渣的问题。随着准东煤田的开发,对如何全烧易结渣的高碱煤种日益引起广泛的重视,急需一种能够准确监测炉内结渣程度的工业装置及自动控制系统来保证锅炉的安全稳定运行。蒸汽吹灰是控制结渣的有效措施之一,但频繁吹灰会降低机组运行经济性,同时也会因磨蚀和热应力而对受热面造成损坏,缩短受热面的寿命,增加维修费用[3-6]。

目前,国内外对炉膛结渣的在线监测开展了相关研究。俞海淼等[7]利用灰污热流计监测工业锅炉炉膛的灰污结渣的动态过程,从原理上和实验上证明热流密度确实可以反应炉膛沾污的程度。王宏武等[8]应用基于模糊C均值聚类算法预处理的支持向量机算法对锅炉结渣特性进行了预测建模。杜庆军等[9]通过利用脏污热流计测量受热面热流密度,建立了监测模型,并在某电厂300 MW锅炉上进行了试验验证。陈宝康等[10]开发了燃煤电站锅炉结渣积灰计算机在线分析检测装置和吹灰优化软件系统。

目前炉膛水冷壁监测采用的热流计法结果较准确,但由于热流计尺寸原因,安装时需改变水冷壁管的布置,增加改造难度及费用并且降低水冷壁的强度。而基于锅炉不同部位烟气、蒸汽参数间接得出的灰污特征系数法,准确性不高,适用性受到限制。本文开发一种基于微型热流计的灰渣监测系统,能够预报锅炉的结渣进程及结渣程度,并据此为锅炉运行提供优化解决方案,能够达到检测炉内热负荷分布特性和结渣程度的双重目标,进而降低锅炉运行维护成本,保证机组运行安全。

1 传热的数学模型

1.1 一维稳态导热模型

热流计在实际测试水冷壁热流密度的情况如图1所示。中间为深入测孔的热流计,两边圆形区域为水冷壁管示意图。

图1 热流计在实际测量中的示意图

为了简化计算,稳态计算建立一维导热模型,并提出了如下假设:

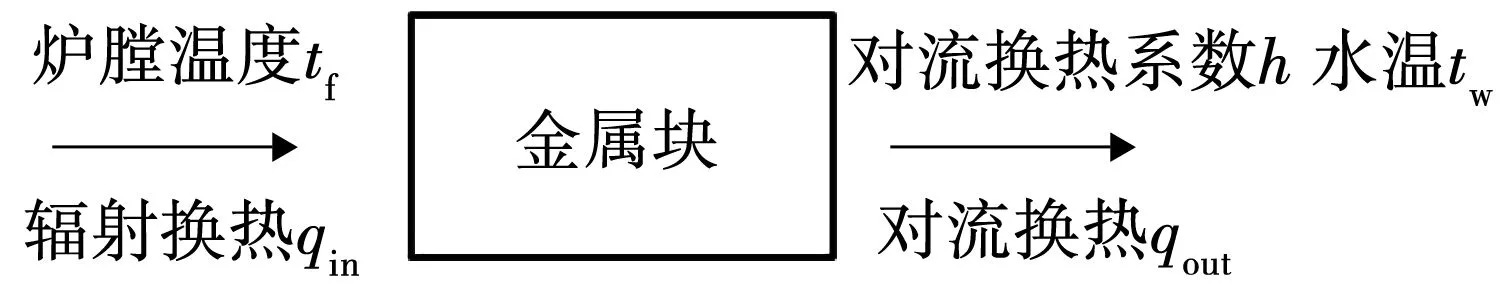

(1)热流计前端的导热金属块假设为一维导热;(2)炉膛辐射换热假设为黑体辐射;(3)导热金属块的物理性质在导热过程中假设为常数。经过以上假设,热流计的稳态导热可以简化为一维导热模型,如图2所示。

图2 热流计一维稳态导热模型示意图

导热金属块简化为一维模型,其左端受到来自于等效炉膛温度为tf的高温烟气的辐射加热。由于炉膛与水冷壁之间的换热主要以辐射换热为主,因此在热流计稳态计算时忽略对流项,辐射换热热流密度为

(1)

式中C1——经验系数;

σ——波尔兹曼常数;

tf——高温烟气温度;

t1——导热金属块热端温度。

导热金属块右端受到来自于循环冷却水的冷却作用,主要换热形式为对流换热,热流密度可按下式计算

qout=h(t2-tw)

(2)

式中h——对流换热系数;

t2——导热金属块与水冷端相接触的金属壁温;

tw——冷却水水温。

对流换热系数h可以由式(3)确定

(3)

(4)

假定炉膛辐射烟温为1 773 K,冷却水温为298 K,当传热达到稳定后,热流计的关键参数计算结果如表1所示。由表1可见,冷却水吸热后的水温几乎没有升高,热端和冷端热电偶温升有限,分别为390 K和500 K,温差为110 K。这一结果表明,在较高的炉膛热流密度下,水冷式热流计的热端温度仍远低于K型热电偶的许用上限,因此热流计在广阔的热流密度条件下,均可以安全运行。

表1设定参数下导热金属块稳态计算结果

热端温度/K冷端温度/K冷却之后水温/K计算辐射热流密度/kW·m-2热端热电偶温度/K冷端热电偶温度/K553.8335.5298.5444.0499.3390.1

1.2 热流计非稳态导热模型

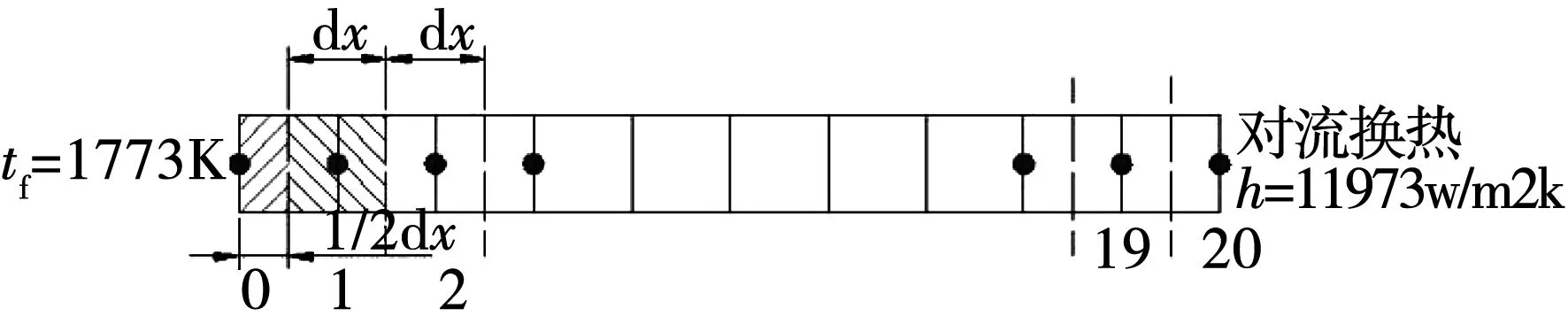

金属块的厚度以及材料导热特性(即导热系数)不仅影响热流计的灵敏度,同时也对热流计测量的响应时间产生影响。为了指导热流计标定及测量的方法、优化热流计的设计方案,需要对热流计建立非稳态模型,进而研究不同参数对热流计测量过程中响应时间的影响。本文中非稳态的计算采用离散化的计算方法,将金属导热块如图3分成t[0]至t[20]共21个节点。

图3 离散方程节点

金属块左侧为辐射换热边界条件,右侧为对流换热边界条件,取时间间隔dτ=0.005 s。离散方程如下:

对于中间节点(i=[1,19])

(5)

(6)

解得

(7)

对于最左端辐射换热节点(i=0)

(8)

整理得

(9)

对于最右端对流换热节点(i=20)

(10)

(11)

整理得

(12)

联立以上各式,通过迭代数值计算,即可求解出热流计关键参数随时间的变化情况。导热块材质为304不锈钢,厚度为8 mm,进行一维非稳态传热计算。其冷端温度、热端温度、温差、以及通过金属导热块的热流密度随时间变化的结果如表2所示。

表2非稳态计算结果

时间/s热端温度/K冷端温度/K温差/K热流密度/kW·m-210445.58359.0486.54346.220485.83381.71104.12416.530497.12388.07109.05436.240500.29389.86110.43441.750501.18390.36110.82443.360501.42390.50110.92443.7600501.52390.55110.97443.9稳态计值499.27390.11109.16444.0

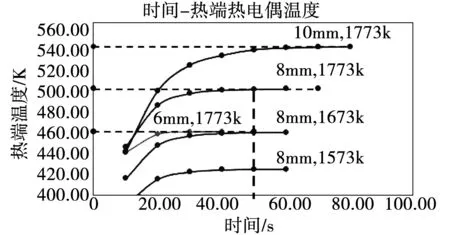

由结果可以发现,热端热电偶温度、冷端热电偶温度与热流密度的变化趋势基本同步,当其中一项接近稳态值时,另外两项也近似于达到稳态值。而冷、热端热电偶的温差趋势与热流密度及热电偶温度的变化趋势也是接近的,在传热达到40s之后,其温差已基本达到稳定。为了进一步分析金属导热块的响应特性,取热端热电偶温度作为判断测量值是否达到稳态值的标准,并通过非稳态计算对比不同金属块厚度以及不同烟气温度下的热端热电偶温度变化响应的时间曲线,结果如图4所示。

图4 热流计响应曲线

由图4可以看出,热流计的响应时间随着导热金属块厚度的增加而急剧增加。当导热块厚度为8 mm时,热端热电偶温度与稳态温度值之差小于1 K时的相应时间为40 s,而当导热块厚度为10 mm时,达到同样的误差需要70 s的时间。综合热流计灵敏度以及热流计响应时间的性能,最终确定8 mm为热流计不锈钢金属导热块的最优厚度,此时当热流密度每升高100 kW/m2时,冷热端温差大约升高15 K,而响应时间约为30 s。该结果表明:在实际工程测试中,假定热电偶测量精度为0.5 K,则热流计的分辨精度为3.3 kW/m2,这一精度能够保证灰渣层增厚而导致壁面热流密度变化时,热流计能够灵敏地作出判断。与此同时,该热流计的响应时间为30 s,远小于壁面积灰结渣的速度,也小于由于锅炉负荷调整而导致的壁面热流密度变化时间,因而能够保证其对壁面结渣程度导致热流变化的准确判断。

由图4可以发现高温烟气的温度在一定范围内的变动并不影响热流计的响应时间,在三个温度8 mm厚度下热端热电偶温度均于50 s左右达到稳态值,在标定及实际测量中选用1 min作为测量时间,保证测量得到的数据结果为稳态结果。

2 微型热流计的设计

制作外径为10 mm的热流计,金属导热部件均为不锈钢304。热流计长约0.45 m,前端为一个直径10 mm,厚度8 mm的不锈钢304金属头与三层不锈钢套管焊接。中心套管的作用是将水冷通道与布置在导热金属头内的两根热电偶丝隔开,以保护热电偶。中心套管外含有两层不锈钢套管,组成了水冷通道,冷却水进口和出口分别位于热流计尾部,与外接水源连接起到冷却金属导热头以及建立恒定冷端的作用。导热金属头的中心位置采用激光打孔技术开了两个直径为0.5 mm的孔,孔深度分别为6 mm和2 mm,在每个孔内分别插入一只直径为0.3 mm的铠装K型热电偶,并用焊锡封死。热电偶导线由中心套管引出后,外接补偿导线以连接至数据采集卡,实现数据的采集以及后继的算法处理。热流计采用不锈钢管制成,内部埋入热电偶为英国TC公司生产的K型铠装热电偶,工作温度最高可达到1 073 K。根据稳态计算结果可知,在锅炉工作范围内,金属导热块的温度远低于最高许用温度,热电偶没有超温危险,可以正常使用。

3 结渣监测系统的开发

为了实现电站锅炉现场的结渣实时监测,满足电厂现场测试的要求,本项目完成了对于现场结渣监测装置的开发,其中包括:高温热流计、数据采集处理系统和水冷系统三部分,如图5所示。

图5 实时监测系统示意图

针对现场测试装置开发了锅炉壁面结渣监测软件,本软件设计用于燃煤锅炉实际运行中的壁面结渣情况监测,与数据采集系统配套使用,实时监测锅炉炉膛内部不同位置测点的结渣情况。本软件用于绘制测点位置渣层厚度和热流密度随时间变化曲线,并对结渣严重、渣层厚度超过预警值的测点进行报警,提醒电厂工作人员及时清理灰渣。

基于热流密度监测的灰渣监测软件算法结构图如图6所示。数据采集系统将热流计所测得的某测点的热流密度信号传入数据处理程序。数据处理模块的核心是锅炉壁面的传热模型,根据该传热模型,可确定在任意热流密度条件下该测点的结渣程度,以及实时热流密度。通过长时间监测以及相应的数据优化,可获得在若干吹灰流程后,当灰渣趋于稳定时的基点,并根据此基点进一步调整积灰结渣程度的判定。同时,软件将测量数据实时写入硬盘,方便用户读取和分析数据。用户可通过用户界面来调整输入参数,获得输出数据,并完成数据保存和读取数据文件等功能。

图6 软件架构图

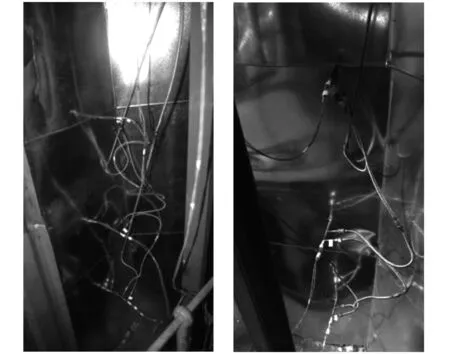

4 结渣监测系统现场测试

整套锅炉水冷壁结渣监测装置在吉林省某热电厂进行现场测试。针对现场情况,在燃烧器区域的水冷壁鳍片位置开有测孔,测孔直径为13 mm,开孔中心在鳍片中心,横穿过保温层,使得热流计可插入该孔到达炉膛向火侧。沿不同高度从燃烧器一直到燃尽风区域共6个测孔,其中3个测点位于2号燃烧器的燃尽风位置处;另3个测孔位于第一层燃烧器附近。

经过不同时间段的测试,获得了不同测点的热流密度随锅炉运行过程中的变化规律,其中两个测点的热流密度变化情况如图7所示。由现场测量数据可以看出,热流密度随着吹灰周期呈周期性变化,上、中测点的变化趋势相对一致。当吹灰进行时,热流计表面的灰渣被吹掉,热流密度突然上升。而随着积灰结渣过程的进行,热流密度又逐渐降低到相对较低水平。但总的来说,热流密度变化范围约在±10%左右,而该时间段的负荷变化也比较稳定。由此可见,在测试工况范围内,炉膛结渣情况是比较轻微的,根据软件计算得到的渣层变化范围约为2 mm左右。

图7 热流计伸入测孔位置

图8 测点的热流密度变化情况

热流计通过热流密度变化检测渣层变化情况的渣层模型是完备的,有渣层发生的情况一定会有热流密度响应的变化。例如现场测试中,也发现有热流计表面积灰层厚度规律的变化,因此表面有渣层

同样是可以测量出来的。另外在实验室实验过程中,通过在热流计测点位置引入遮挡物模拟局部结渣情况,热流密度发生了显著变化,同时灰渣预报软件也给出了对应的渣层厚度变化情况,这一测试反应了该灰渣监测系统是能够预测结渣情况的。

5 结论

(1)通过一维传热模型优化了微型水冷热流计的设计参数,实验及现场测试表明,该热流计对热流变化敏感,响应时间约为30 s,满足结渣监测要求。

(2)建立了热流密度变化随结渣厚度之间的函数关系,并据此开发了结渣监测软件,通过对某燃煤锅炉的现场试验,证明了基于热流密度测量监测结渣程度的可行性。

(3)测试期间锅炉负荷不高且吹灰比较频繁,各测点热流密度变化不超过±10%,并没有发生水冷壁结渣情况,这与现场观察结果一致,证明了该系统预报结渣程度的可靠性。

[1]陈立军,文孝强,王恭,等.燃煤锅炉结渣特性预测方法综述[J].热力发电,2006,16(6):1-5.

[2]方庆艳,周怀春,汪华剑,等.3种型号W火焰锅炉结渣特性的数值模拟[J].动力工程学报,2008,28(5):682-689.

[3]邓念念,周臻,肖祥,等.660 MW旋流对冲燃煤锅炉燃烧过程的数值模拟及结渣分析[J].动力工程学报,2014,34(9):673-677.

[4]范奇,赖菲,杨永军.火电机组节能潜力分析方法探讨[J].节能技术,2014,32(6):565-567.

[5]李朝兵,张海潮.火力发电厂锅炉节能监督存在的典型问题及分析[J].节能技术,2014,32(6):568-570.

[6]张宗来.燃煤电厂SO2超低排放技术研究及其应用[J].电网与清洁能源,2017,33(7):116-122.

[7]俞海淼,曹欣玉,李志,等.应用灰污热流计监测燃煤锅炉炉膛灰污结渣的动态过程[J].动力工程,2005,25(1):88-91.

[8]王宏武,孙保民,张振星,等.基于模糊C均值聚类和支持向量机算法的燃煤锅炉结渣特性预测[J].动力工程学报,2014,34(2):91-96.

[9]杜庆军,柴晓军,曹华.基于热流计炉膛灰污结渣监测和吹灰优化[J].中国电力教育,2008(增刊3):682-683,688.

[10]陈宝康.电站锅炉受热面污染监测及优化吹灰的理论与实验研究[D].保定:华北电力大学,2004.