激光冲击强化对激光增材TC4钛合金组织和抗氧化性的影响

2018-04-19冯建涛马长征宋斌文孙汝剑

薛 军,冯建涛,马长征,宋斌文,郭 伟,彭 鹏,孙汝剑,朱 颖

(1.陆军装甲兵学院 士官学校,吉林 长春 130117;2.北京航空航天大学 机械工程及自动化学院,北京 100191)

1 引 言

钛合金具有密度小、比强度高、生物相容性优良以及耐腐蚀性好等许多优点,被广泛用于航空航天、化工、生物医学等领域[1-3]。而随着激光增材技术的诞生以及应用,越来越多的航空构件、化工容器和生物医学器官采用3D打印技术生产。在航空航天应用方面,一些结构复杂,性能要求高钛合金产品只需小批量生产满足应用要求,此时传统加工方式不再具有成本优势。激光增材制造成为很好地替代手段。因而钛合金的增材制造研究在国内外得到了广泛关注[4-6]。目前钛合金的增材制造研究中,主要有成型工艺参数对TC4钛合金的组织和性能的研究,以及成型过程中可能存在的缺陷问题,比如裂纹,应力均匀性差,硬度较低以及成型组织粗大等[7-9]。

激光冲击强化技术是一项先进的表面改性技术,能够在材料表面产生大的塑性变形,从而提高金属材料的强度、硬度以及耐应力腐蚀性能,并且可以改善材料的抗氧化性和疲劳寿命。有学者研究表明,激光冲击强化后的TC4钛合金的残余应力对耐疲劳性能的提高具有显著的效果[10]。激光冲击强化利用高功率密度的脉冲激光与材料进行相互作用产生冲击波,使冲击后的材料产生残余压应力和高密度位错,从而提高了材料的表面硬度和抗疲劳寿命。国内外对于激光冲击强化的研究主要集中于各种材料的激光冲击强化机理研究,许海鹰[11]等人采用脉宽为30 ns、能量为40 J的脉冲激光器对TC4钛合金的焊缝进行激光冲击强化处理,结果显示冲击强化后冲击区域硬度增加,晶粒得到细化。空军工程大学汪诚[12]等人对熔覆后的TC4钛合金进行激光冲击强化研究,实验表明激光冲击强化消除了熔覆产生的拉应力,并且产生高达672 MPa的残余压应力,晶粒得到细化,高周疲劳强度得到提高。孟宪凯等人研究了液氮温度下激光冲击波对Al-Cu合金的强化机理[13]。乔红超等人针对激光冲击强化对TiAl合金组织和性能的影响进行了研究[14]。对于激光冲击强化后材料的抗氧化性能,研究表明,经过激光冲击强化后,GH586高温合金的抗氧化性能得到提高,并且材料内部的缺陷减少[15]。由于激光冲击强化的处理面积小,精确度高,适合形状复杂的成品零件,因此对于激光增材制造的金属构件尤其适用。

本文主要研究了激光冲击强化对激光增材TC4钛合金的组织和氧化性的影响,分析了材料显微硬度的提高与材料显微组织的关系,以及激光冲击强化前后残余应力的分布。

2 实验设备及方法

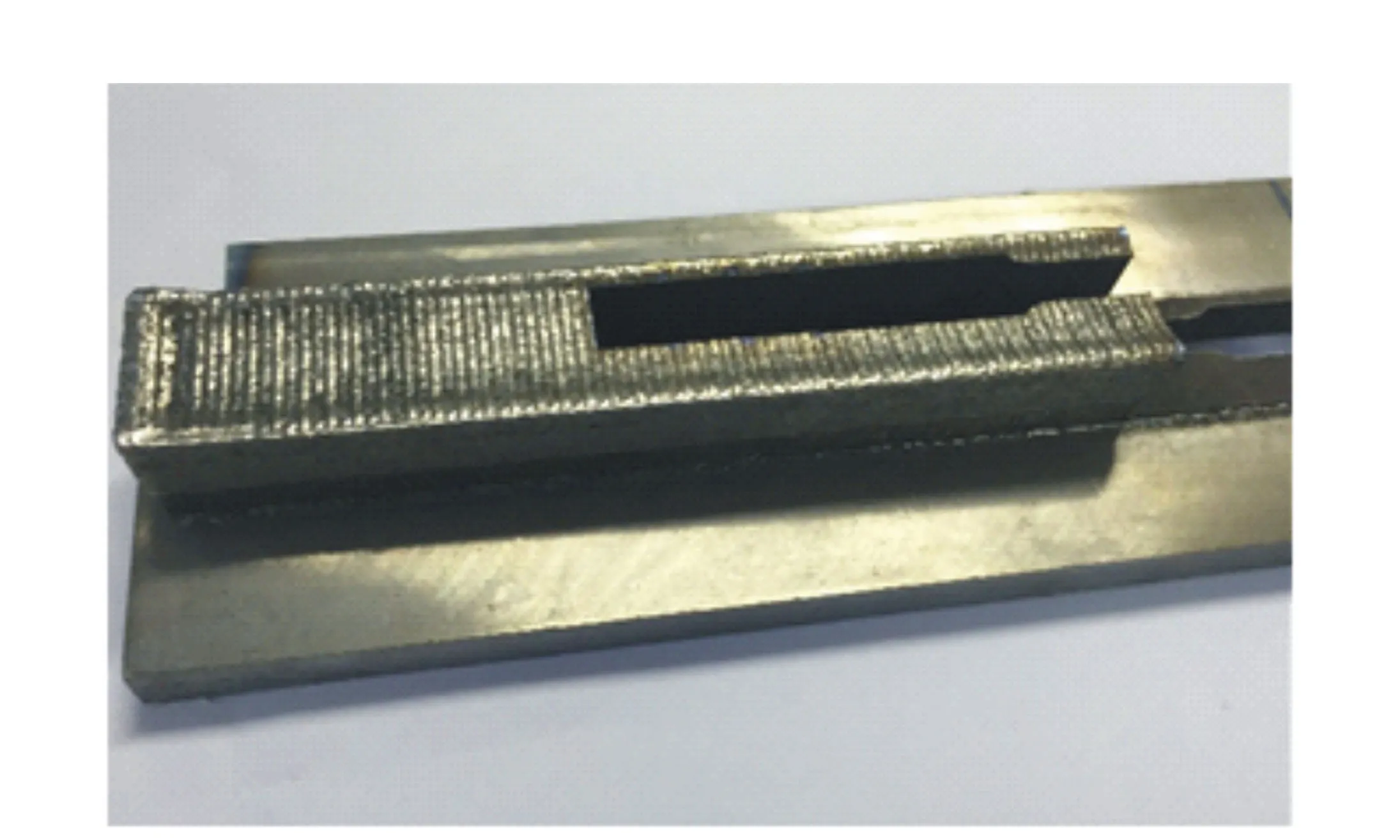

激光增材制造的TC4试验试样取自于增材构件的上端,如图1所示。激光增材的实验过程是在以氩气为保护气体(氧气含量少于10 mg/L)的实验装置中进行,采用的是YLS-CL系列光纤激光器。成型工艺参数为:激光功率3 kW,光斑直径1~2 mm,扫描速度800 mm/min,送粉速度为500~1 000 g/h,采用的是激光器来回扫描模式。成型后的构件如图1所示,并且将相同扫描平面的增材试样切成10 mm×10 mm×5 mm的冲击强化试样。

图1 激光增材制造TC4试样图 Fig.1 Specimen of laser additive manufactured TC4

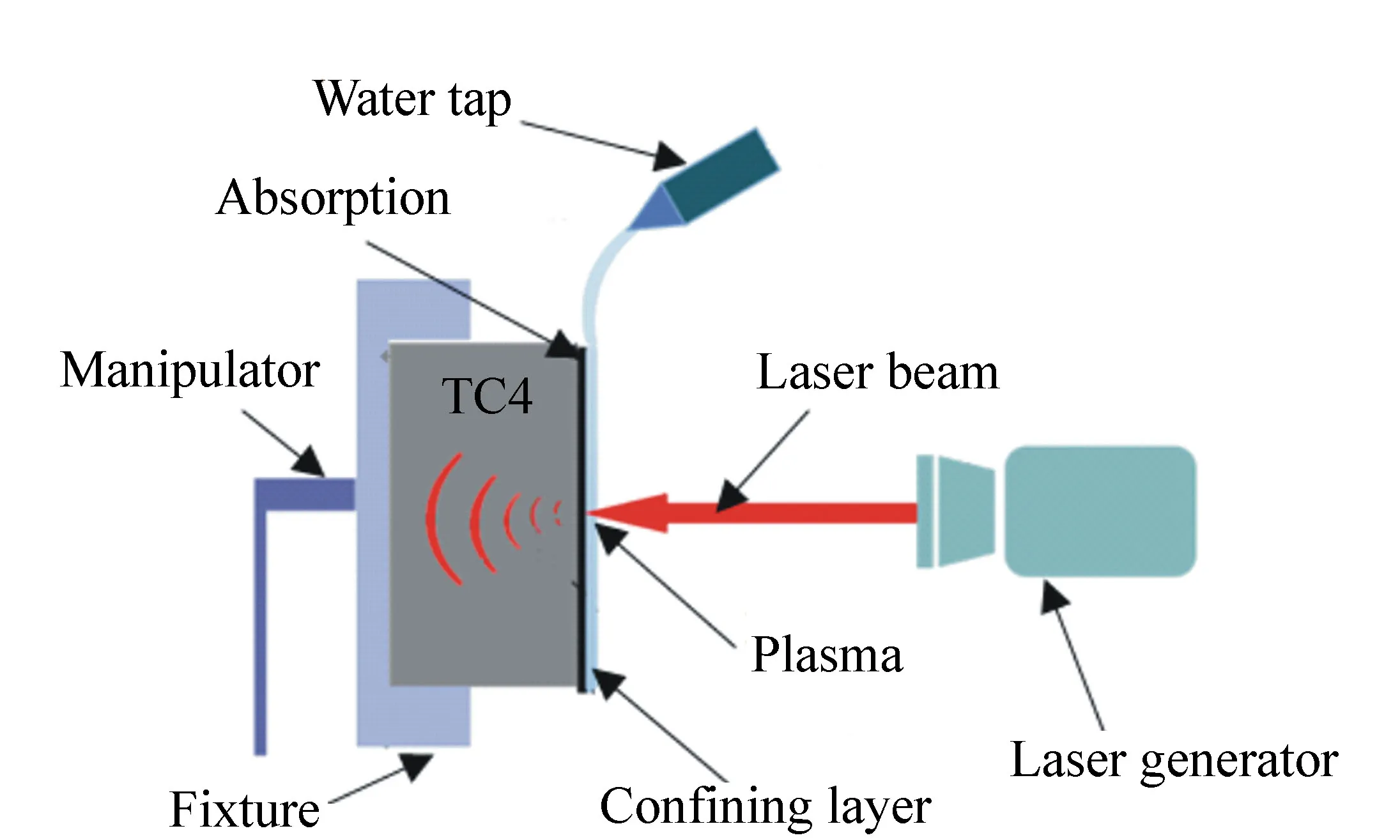

实验前先对切下来的增材试样进行清理,采用机械打磨,抛光处理,并用丙酮进行超声清洗,最后烘干。然后将处理好的试样进行激光冲击强化处理,激光冲击强化的原理装置如图2所示。激光冲击强化实验采用的是Nd∶YAG激光器(波长为1 064 nm,脉冲能量为5 J,频率为2 Hz)。激光束的光斑直径为3 mm,脉宽为10 ns,能量密度为7.07 GW/cm2。在冲击试样表面贴有0.1 mm厚的黑胶带作为吸收层以增加激光的吸收量和减少表面的反射能量,黑胶带表面覆盖有1~2 mm的水膜作为约束层以增加激光冲击波的峰值压力,激光光斑的搭接率为30%,采用双面冲击。

图2 激光冲击强化原理示意图 Fig.2 Schematic illustration of LSP process

将激光冲击强化后试样的截面镶样,然后依次采用400#、600#、800#、1000#、1500#和2000#砂纸打磨,然后抛光,抛光后采用体积比为V(HF)∶V(HNO3)∶V(H2O)=1∶3∶7的腐蚀液进腐蚀,采用莱卡光学显微镜(LEICA DM 4000)进行组织观察。透射试样的制备是先将试样采用线切割切至厚度为0.3 mm的薄片,然后采用砂纸打磨至厚度为50 μm,进而采用离子减薄,最后得到直径为3 mm的透射试样,并通过透射电镜(JEM-2100, JEOL)进行显微组织的观察。

显微硬度的测试采用的是恒FM-800显微硬度测试仪,测试条件为:载荷50 g,保载时间10 s,总共测试15个点,取平均值。氧化实验在马弗炉(KSL-1200X)中进行,加热温度为600 ℃,保温时间为50 h。氧化层组织以及EDS采用场发射扫描电子显微镜(日本电子JEOL7001F)观察。

3 实验结果

3.1 显微组织

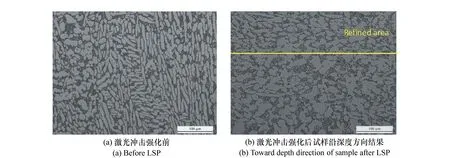

对激光冲击强化后的试样采用光学显微镜(LEICA DM 4000)观察,实验结果如图3所示。激光冲击强化前,材料主要是有板条状的α相构成,等轴α相比较少;经过激光冲击强化后,板条状的α相减少,出现大量的等轴α相,并且从图 3(b)中可以看出,靠近冲击表面晶粒尺寸比沿着冲击强化深度方向的晶粒尺寸更小。晶粒尺寸的减小,对于材料的力学性能包括表面硬度的提高具有积极作用。

图3 激光冲击强化前后的光镜组织图 Fig.3 Optical microscopy observation results of the samples before and after LSP

3.2 显微硬度

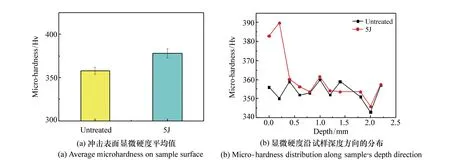

显微硬度的结果如图4(a)所示,硬度能够反映材料在经过激光冲击强化后显微组织的变化。经过激光冲击强化后,材料表面的显微硬度明显增加,激光冲击强化前,材料表面的平均硬度为358 Hv,激光冲击强化后增加至378 Hv。为了研究激光冲击强化作用对试样的影响层深度,沿着激光冲击表面向材料内部方向每隔0.2 mm测量一个硬度点,测试结果如图4(b)所示,硬度值呈递减趋势,实验结果表明采用5 J能量冲击的试样的影响层深度为大约0.4 mm。硬度的增加与材料的晶粒尺寸细化以及微观的位错有关。

图4 激光冲击强化前后的显微硬度 Fig.4 Micro-hardnesses of samples before and after LSP

3.3 透射组织

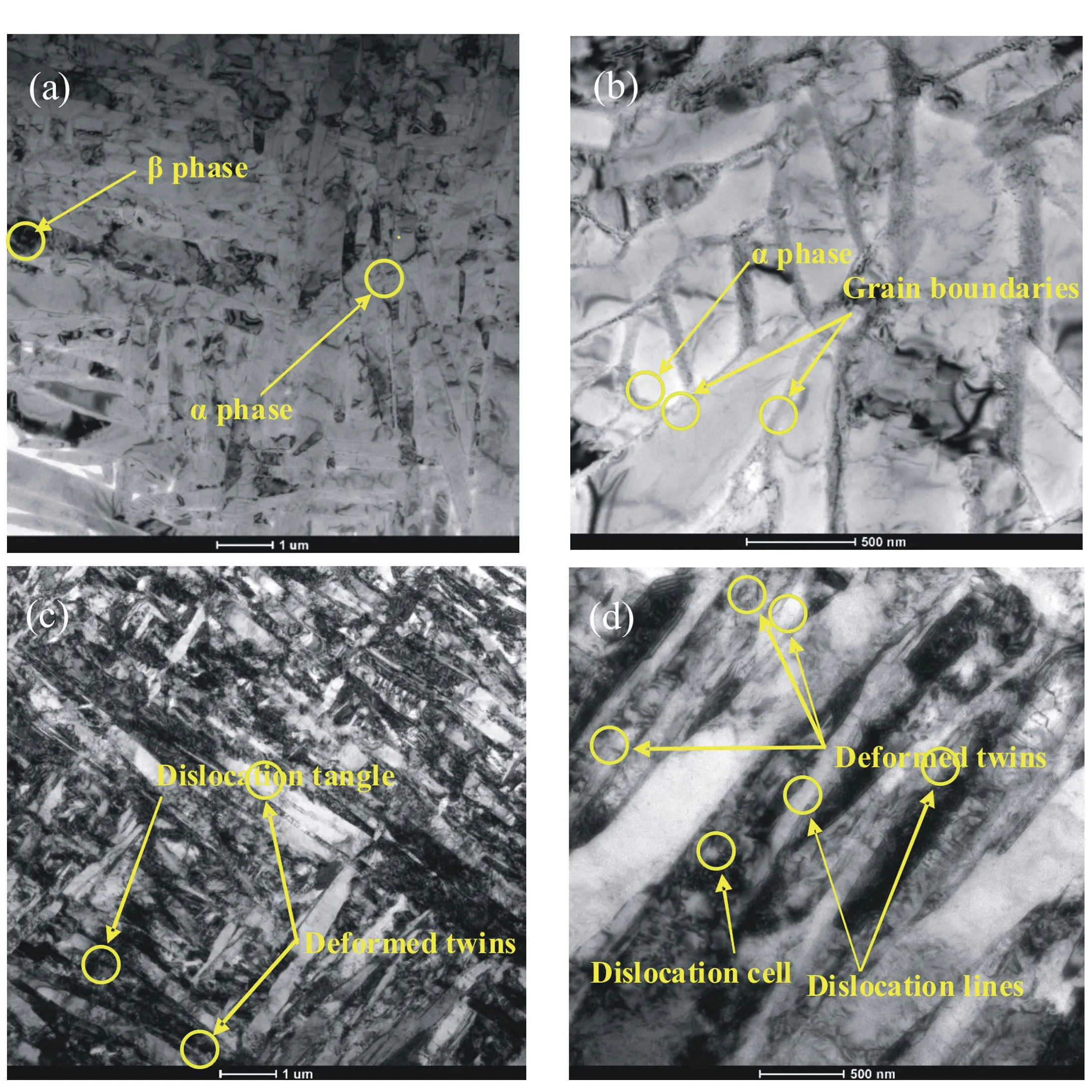

激光冲击强化前后,材料的透射组织如图5所示。图5(a)与5(b)是激光冲击强化前,增材制造TC4钛合金的透射组织,从图中我们可以看出,冲击强化前,材料主要由α相和β相组成,并且通过放大的透射图可以看出,内部含有的位错比较少,晶界清晰可见。经过激光冲击强化后,晶粒内部的位错不断滑移、增值,并迅速聚集、纠缠塞积,使得晶粒内部的位错密度增加。根据米塞斯屈服准则,晶体的塑性变形主要有5个滑移系,然而TC4钛合金是双相材料并且在α相中只有4个独立的滑移系统,并且TC4钛合金的层错能较低,因此,α相容易形成孪晶去实现一部分的塑性变形[16]。如图5(c)所示,激光冲击强化后在材料中有孪晶的产生。

图5 激光冲击强化前后透射组织图(a、b:激光冲击强化前 c、d:激光冲击强化后) Fig.5 TEM of the samples before and after LSP(a、b:before LSP c、d:after LSP)

激光冲击强化对于材料的晶粒细化主要有以下过程:首先是位错的滑移增殖,纠缠形成位错墙、位错胞,高密度位错进一步滑移,形成新的晶界;另一方面,形变孪晶的形成,也为新的晶界的形成创造条件,新晶界的形成,达到了晶粒细化的作用,使得材料的性能的提高,因此激光冲击强化后显微硬度提高[17]。

根据材料的显微硬度Hv与材料的位错密度的关系[18]:

Hv=Hv0+αGbρ1/2,

(1)

式中,Hv0为基体的硬度,α、G、b为与材料特性有关的常数。

由式(1)可知,材料的显微硬度与位错密度相关,随着激光冲击强化的冲击波压力的作用,表面产生较大的塑性变形,材料的内部的位错密度增加,使得材料的表面显微硬度增加,如图5所示。

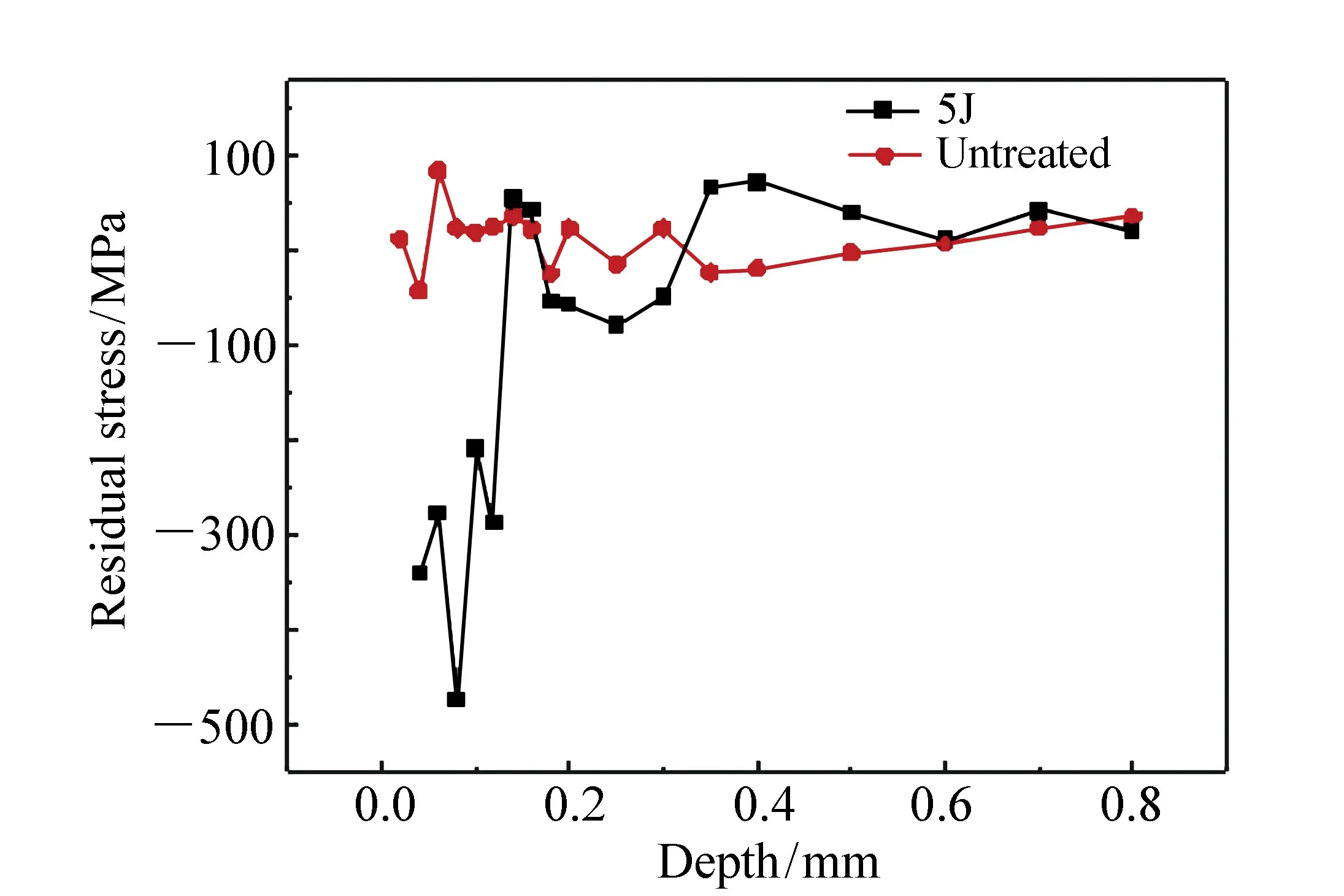

3.4 残余应力

残余应力采用钻孔法测量,测试仪器为Prism residual stress measurement system。材料表面的残余应力数值相同时,激光冲击强化产生的残余压应力越深则材料的抗疲劳强度就越强[19]。如图6所示,激光冲击强化前,材料表面到内部的残余应力分布比较平缓,近表面区存在较大的残余拉应力,经过激光冲击强化处理后,材料的残余压应力高达472 MPa,并且影响层深度达到0.4 mm,这与前文中的冲击强化的硬度影响层深度相一致。材料中残余压应力的产生主要与材料表面发生不可恢复的塑性变形有关。较大的残余压应力与较深的影响层深度可以有效的改善材料的疲劳性能。同时,残余压应力的产生可以改善激光增材TC4钛合金表面的应力状态,从拉应力变为压应力状态。残余压应力的存在有效抑制了疲劳裂纹的萌生,同时对已有的裂纹产生闭合效应[20],从而提高材料的疲劳寿命。

图6 激光冲击强化前后的残余应力 Fig.6 Residual stress curves of samples before and after LSP

从图6可以看出,最大的残余压应力不是产生在冲击区域表面,而是产生在距离冲击试样上表面0.08 mm处,另外在深度方向,残余应力的衰减梯度比较大,这是由于冲击波在材料中传播的衰减特性所决定的。

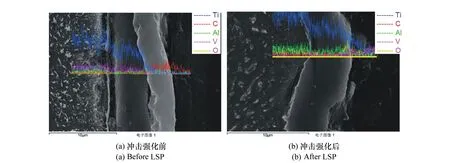

3.5 抗氧化性

激光冲击强化后截面氧化层的SEM图像如图7所示,对氧化层厚度进行测量,结果表明,激光冲击强化前的氧化层厚度为6.7 μm,激光冲击强化后的氧化层厚度减小到4.5 μm。氧化层厚度越高,表明材料的氧化反应越充分,氧化过程越剧烈;反之,氧化层厚度的降低,表明氧化反应的程度减弱,所以激光冲击强化在600 ℃,保温50 h后,可以改善材料的抗氧化性。对氧化层进行EDS测定,结果表明,激光冲击强化后,氧化层中Al元素的含量增加,这是因为Al与氧气反应可以生成致密的Al2O3,从而阻止了Ti进一步与氧气发生反应,降低了氧化速率,进而改善了材料的抗氧化性。表面氧化层SEM图像如图8所示,未经过激光冲击强化处理的试样表面有白色块状物聚集,该区域的EDS检测结果表明,该区域Al元素含量比其他区域的Al元素要高,表明Al2O3分布不连续。在氧化实验中,Al2O3的吉布斯自由能比TiO2低[21],高温下更稳定,激光冲击强化前试样的表面氧化层的EDS表明Al2O3分散不连续,而采用激光冲击强化处理的试样,表面的Al2O3比较致密连续,可以阻止氧气进一步扩散进基体与Ti发生氧化反应,因此,激光冲击强化的试样的氧化性得到了一定的改善。

图7 激光冲击强化前后的氧化层SEM照片 Fig.7 SEM photos of oxidation layer before and after LSP

图8 激光冲击强化前后表面氧化层的SEM图 Fig.8 SEM photos of surface oxidation layer before and after LSP

5 结 论

(1)激光增材TC4钛合金经过激光冲击强化后,通过光学显微镜观察,发现冲击表面晶粒细化,等轴α相增多;冲击表面的透射组织结果表明,冲击强化后产生了高密度的位错,形变孪晶以及位错胞,实现了晶粒细化;

(2)激光冲击强化后,材料的显微硬度增加,与未经过激光冲击强化对比,增加幅度为8%,激光冲击强化的影响层深度为0.4 mm;残余应力测试结果表明,激光冲击强化后,冲击试样产生了较大的残余压应力,最大残余应力为472 MPa,残余应力的影响层深度为0.4 mm;

(3)对冲击强化后的试样进行高温抗氧化性的研究,结果表明,氧化层厚度从激光冲击强化之前的6.7 μm降低到4 μm,激光冲击强化改善了材料的高温抗氧化性能。

参考文献:

[1]ZHEREBTSOV S V,DYAKONOV G S,SALEM A A,etal.. Formation of nanostructures in commercial-purity titanium via cryorolling[J].ActaMater,2013,61(4):1167-1178.

[2]REN X D,ZHOU W F,LIU F F,etal.. Microstructure evolution and grain refinement of Ti-6Al-4V alloy by laser shock processing[J].AppliedSurfaceScience,2016,363:44-49.

[3]ROZMUS-G RNIKOWSKA M. Surface modifications of a Ti-6Al-4V alloy by a laser shock processing[J].ActaPhysicaPolonicaA,2010,117:808-811.

[4]孙兵兵,张学军,郭绍庆,等.金属材料激光快速成形的研究进展[J].电焊机,2013,43( 5):79-84.

SUN B B,ZHANG X J,GUO S Q,etal.. Resarch development on the laser rapid prototyping of metal material[J].ElectricWeldingMachine,2013,43(5):79-84.(in Chinese)

[5]邹涛,张敏,陈长军,等.激光增材制造(3D打印)制备钛合金的微观组织研究[J].应用激光,2016,36(3):286-290.

ZOU T,ZHANG M,CHEN CH J,etal.. Study on the microstructure of Ti-6Al-4V alloy prepared by laser additive manufacturing(3D printing )[J].AppliedLaser,2016,36(3):286-290.(in Chinese)

[6]LI P,WARNER D H,FATEMI A,etal.. Critical assessment of the fatigue performance of additively manufactured Ti-6Al-4V and perspective for future research[J].InternationalJournalofFatigure,2016,85:130-143.

[7]张霜银,林鑫,陈静.工艺参数对激光快速成形TC4钛合金组织及成形质量的影响[J].稀有金属材料与工程,2007,36(10):1839-1843.

ZHANG SH Y,LIN X,CHEN J. Influence of processing parameter on the microstructure and forming characterizations of Ti-6Al-4V titanium alloy after laser rapid forming processing[J].RareMetalMaterialsandEngineering,2007,36(10):1839-1843.(in Chinese)

[8]HUANG W,GARBATOV Y,GUEDESSOARES C. Fatigue reliability assessment of a complex welded structure subjected to multiple cracks[J].EngineeringStructures,2013,56:868-879.

[9]阮雪茜,林鑫,黄春平,等.TC4合金激光立体成形孔洞类缺陷的超声检测[J].中国激光,2015,42(12):1-8.

RUANX QN,LIN X,HUANG CH P. Ultrasonic nondestructive testing of hole type defects in laser solid forming TC4 alloy[J].ChineseJournalofLasers,2015,42(12):1-8.(in Chinese)

[10]张永康,葛涛,鲁金忠.发动机飞锤危险截面激光冲击强化试验[J].江苏大学学报(自然科学版),2005,26(5):367-371.

ZHANG Y K,GE T,LU J ZH.. Experimental study of laser shock processing on critical section of flying hammer[J].JournalofJiangsuUniversity(Natural Science Edition),2005,26(5):367-371.(in Chinese)

[11]许海鹰,邹世坤,车志刚,等.激光冲击次数对TC4氩弧焊焊缝微结构及性能的影响[J].中国激光,2011,38(3):92-96.

XU H Y,ZOU SH K,CHE ZH G,etal.. Influence of laser shock processing times on TC4 argon arc welding joint microstructure and properties[J].ChineseJournalofLasers,2011,38(3):92-96.(in Chinese)

[12]汪诚,赖志林,安志斌,等.激光冲击强化对熔覆后TC4钛合金性能的提高[J].江苏大学学报(自然科学版),2013,34(3):331-334.

WANG CH,LAI ZH L,AN ZH B,etal.. Properties improvement of laser cladded TC4 Titanium alloy by laser shock processing[J].JournalofJiangsuUniversity(Natural Science Edition),2013,34(3):331-334.(in Chinese)

[13]孟宪凯,周建忠,谭文胜,等.液氮温度下激光冲击波对Al-Cu合金的强化机理[J].光学 精密工程,2016,24(10s):245-251.

MENG X K,ZHOU J ZH,TAN W SH,etal..Reening mechanism of laser shock wave in Al-Cu alloy at liquid nitrogen temperature[J].Opt.PrecisionEng.,2016,24(10s):245-251.(in Chinese)

[14]乔红超,赵亦翔,赵吉宾,等.激光冲击强化对TiAl合金组织和性能的影响[J].光学 精密工程,2014,22(7):1766-1773.

QIAO H CH,ZHAO Y X,ZHAO J B,etal.. Effect of laser peening on microstructures and properties of TiAl alloy[J].Opt.PrecisionEng.,2014,22(7):1766-1773.(in Chinese)

[15]HUA Y Q,RONG ZH,YE Y X,etal.. Laser shock processing effects on isothermal oxidation resistance of GH586 superalloy[J].AppliedSurfaceScience,2015,330:439-444.

[16]SALEM A A,SHAFFER J B,SATKO D P,etal.. Workflow for integrating mesoscale heterogeneities in materials structure with process simulation of titanium alloys[J].IntegratingMaterialsandManufacturingInnovation,2014,3(1):24.

[17]CHE ZH G,YANG J,GONG SH L,etal.. Self-nanocrystallization of Ti-6Al-4V alloy surface induced by laser shock processing[J].RareMetalMaterialsandEngineering,2014,43(5):1056-1060.

[18]ARMSTRONG RW. 60 Years of hall-petch:past to present nano-scale connections[J].MaterialsTransactions,2014,55:2-12.

[19]蒋聪盈,黄露,王婧辰,等.TC4钛合金激光冲击强化与喷丸强化的残余应力模拟分析[J].表面技术,2016,45(4):5-9.

JIANG C Y,HUANG L,WANG J CH,etal.. Simulation analysis of the residual stress field of TC4 Ti alloy under laser shock peening and shot peening[J].SurfaceTechnology,2016,45(4):5-9.(in Chinese)

[20]鲁金忠,钱小明,张永康,等.激光处理对Ti-6Al-4V焊缝表面应力状况的影响[J].北京航空航天大学学报,2007,33(7):869-872.

LU J ZH,ZHANG Y K,QIAN X M,etal.. Effects of residual stresses of Ti-6Al-4V electron beam welding line by laser shock processing[J].JournalofBeijingUniversityofAeronauticsandAstronautics,2007,33(7):869-872.(in Chinese)

[21]王琪,文智,易丹青,等.TA15钛合金高温氧化行为[J].粉末冶金材料科学与工程,2012,17(5):571-578.

WANG Q,WEN ZH,YI D Q,etal.. Oxidation behaviors of TA15 titanium alloy[J].MaterialsScienceandEngineeringofPowderMetallurgy,2012,17(5):571-578.(in Chinese)

薛 军(1977—),男,吉林梅河口人,硕士,副教授,主要从事机械维修、维修新技术方面的研究。E-mail:xjykl@163.com

向您推荐《液晶与显示》期刊

● 中文核心期刊

● 中国液晶学科和显示技术领域的综合性专业学术期刊

● 中国物理学会液晶分会会刊、中国光学光电子行业协会液晶分会会刊

● 英国《科学文摘》(INSPEC)、美国《化学文摘》(CA)、俄罗斯《文摘杂志》(AJ)、美国《剑桥科学文摘》(CSA)、“中国科技论文统计源期刊”等20余种国内外著名检索刊物和文献数据库来源期刊

《液晶与显示》以材料物理和化学、器件制备技术及器件物理、器件驱动与控制、成像技术与图像处理等栏目集中报道国内外液晶学科和显示技术领域中最新理论研究、科研成果和创新技术,及时反映国内外本学科领域及产业信息动态,是宣传、展示我国该学科领域和产业科技创新实力与硕果,进行国际交流的平台。其内容丰富,涵盖面广,信息量大,可读性强,是我国专业学术期刊发行量最大的刊物之一。

《液晶与显示》征集有关液晶聚合物、胶体等软物质材料和各类显示材料及制备方法、液晶物理、液晶非线性光学、生物液晶;液晶显示、等离子体显示、发光二极管显示、电致发光显示、场发射显示、3D显示、微显示、真空荧光显示、电致变色显示及其他新型显示等各类显示器件物理和制作技术;各类显示新型模式和驱动技术、显示技术应用;显示材料和器件的测试方法与技术;各类显示器件的应用;与显示相关的成像技术与图像处理等研究论文。

《液晶与显示》热忱欢迎广大作者、读者广为利用,踊跃投稿和订阅。

地 址:长春市东南湖大路3888号国内统一刊号:CN 22-1259/O4

《液晶与显示》 编辑部国际标准刊号:ISSN 1007-2780

邮 编:130033国内邮发代号:12-203

电 话:(0431)6176059国内定价:50元/期

E-mail:yjyxs@126.com网址:www.yjyxs.com