转向架安全吊装结构的断裂原因及改进对策

2018-04-19张相宁李建锋刘东亮贾尚帅李明高孙晖东

张相宁,李建锋,刘东亮,贾尚帅,李明高,孙晖东,郭 涛,高 峰

(中车唐山机车车辆有限公司,河北 唐山 063035)

摇枕安全吊装结构是客车运行过程中防止摇枕托梁、摇枕脱落的重要部件[1],主要由安全吊座和安全吊组成。在2015年10月—2016年4月期间,青岛开往银川的25G型客车发生多次209P型转向架摇枕安全吊装结构断裂,其断裂具体位置为安全吊座螺栓孔处(见图1),且该安全吊装结构仅投入使用1 a,不足其理论寿命的1/10。在列车运行途中,安全吊座断裂后若脱落在钢轨上或道岔上,可能会造成列车脱轨甚至颠覆事故[2]。

本文从断裂失效基本理论出发,对安全吊座断裂区域进行了理化检验,仿真分析和试验分析,找出安全吊座断裂的原因,提出解决该问题的方法;利用分析结果,对安全吊装结构进行改进;提出该分析试验方法应用于同类结构的可能性。

1 安全吊装结构及受力分析

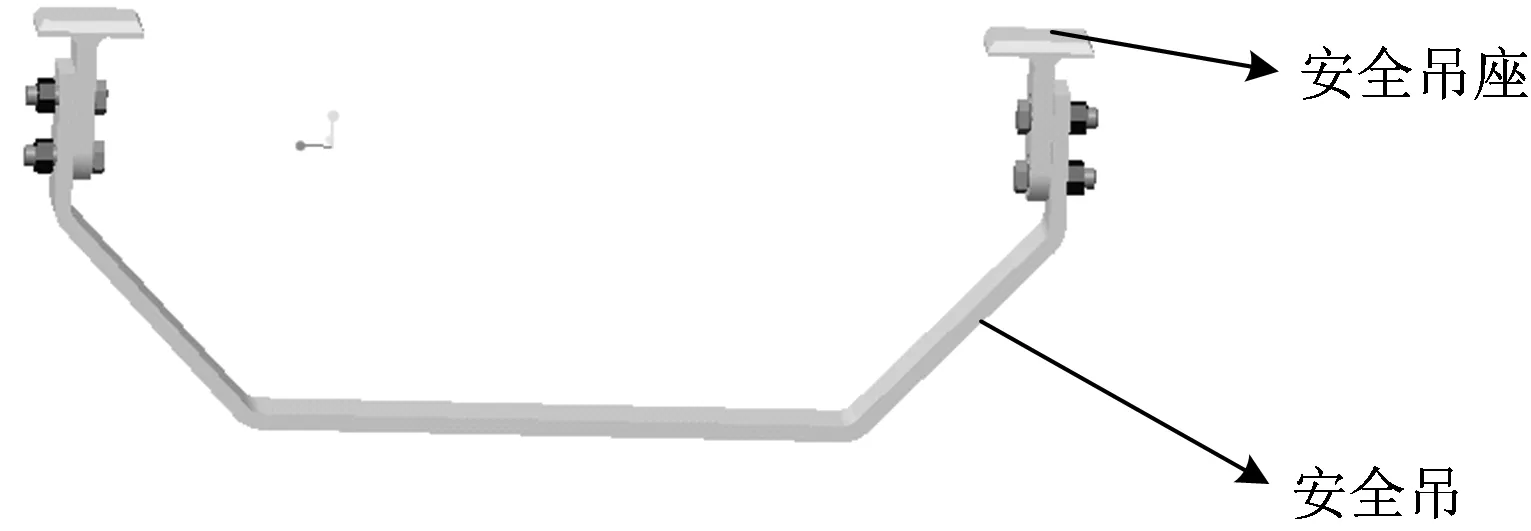

安全吊座与转向架通过焊接固定成一刚体,安全吊通过螺栓固定在吊座上,安全吊与安全吊座之间为刚性约束,通过螺栓限制安全吊与安全吊座之间的运动[2],安全吊与安全吊座具体结构如图2所示,其材质及力学性能见表1。

在安装安全吊装结构时,需对连接螺栓施加310 N·m的扭矩,且要求定位准确,否则安装吊将别劲,会对安全吊产生附加应力。在列车运行过程中,由于轮轨相互作用,使车辆系统内的零部件产生振动,尤其在线路状况较差的情况下安全吊会产生较大的纵向振动,将使安全吊座承受较大的纵向交变动应力。

图2 安全吊装结构

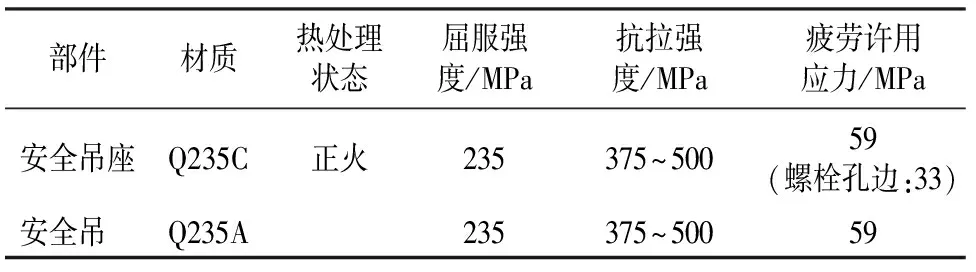

部件材质热处理状态屈服强度/MPa抗拉强度/MPa疲劳许用应力/MPa安全吊座Q235C正火235375~50059(螺栓孔边:33)安全吊 Q235A235375~50059

注:按BS EN 1993-1-9—2005《钢结构设计》[3]疲劳许用应力的相关规定,可得螺栓孔边的疲劳许用应力为33 MPa、安全吊座及安全吊其他部位的为59 MPa。

2 理化检验

2.1 宏观观察

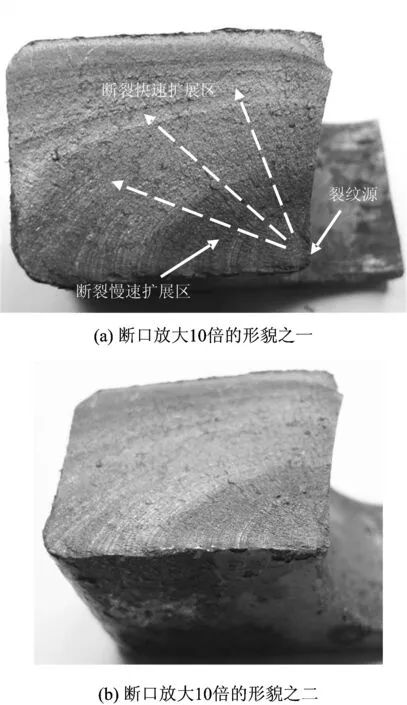

取某一断裂安全吊座的断口进行观察,其宏观形貌如图3所示。由图3可以看出:断口可分3个部分,分别为裂纹源、裂纹慢速扩展区(暗黑色锈蚀区域)、裂纹快速扩展区(浅灰色区域);裂纹源起始于螺栓孔边棱角处,自孔边缘呈放射状向安全吊座内部扩展;裂纹慢速扩展区断口呈暗黑色,为半径长约13 mm的扇形,断口相互碾压,断口表面可看到较明显的疲劳弧线;裂纹快速扩展区沿着裂纹源区边缘继续向内部扩展直至断裂;从断口上的放射棱线和疲劳弧线,可追溯到裂纹源所在的位置及裂纹扩展的方向,裂纹扩展纹路较清晰,在断口表面没有观察到肉眼可见的冶金缺陷(非金属夹杂物、金属异物等)。

检验结果表明:裂纹源位于安全吊座表面、螺栓孔边缘处;裂纹源区表面呈暗黑色,且断口存在明显的疲劳特征,因此该失效件属于疲劳断裂性质,且在安全吊座的断口中疲劳断口的占比很高,瞬断区断口很小,表明其断开时所受的外力不大;安全吊座在短时间内萌生疲劳裂纹,表明在裂纹萌生初期的应力较大,由此推测安全吊座裂纹的产生可能与应力集中有关。

由于裂纹断口记录了从裂纹萌生、扩展直到断裂的全过程,具有全信息性[4],为了进一步分析裂纹产生原因,对安全吊座取样进行断口表面扫描电镜观察、金相检验和化学成分分析。

图3 断裂安全吊座的宏观形貌

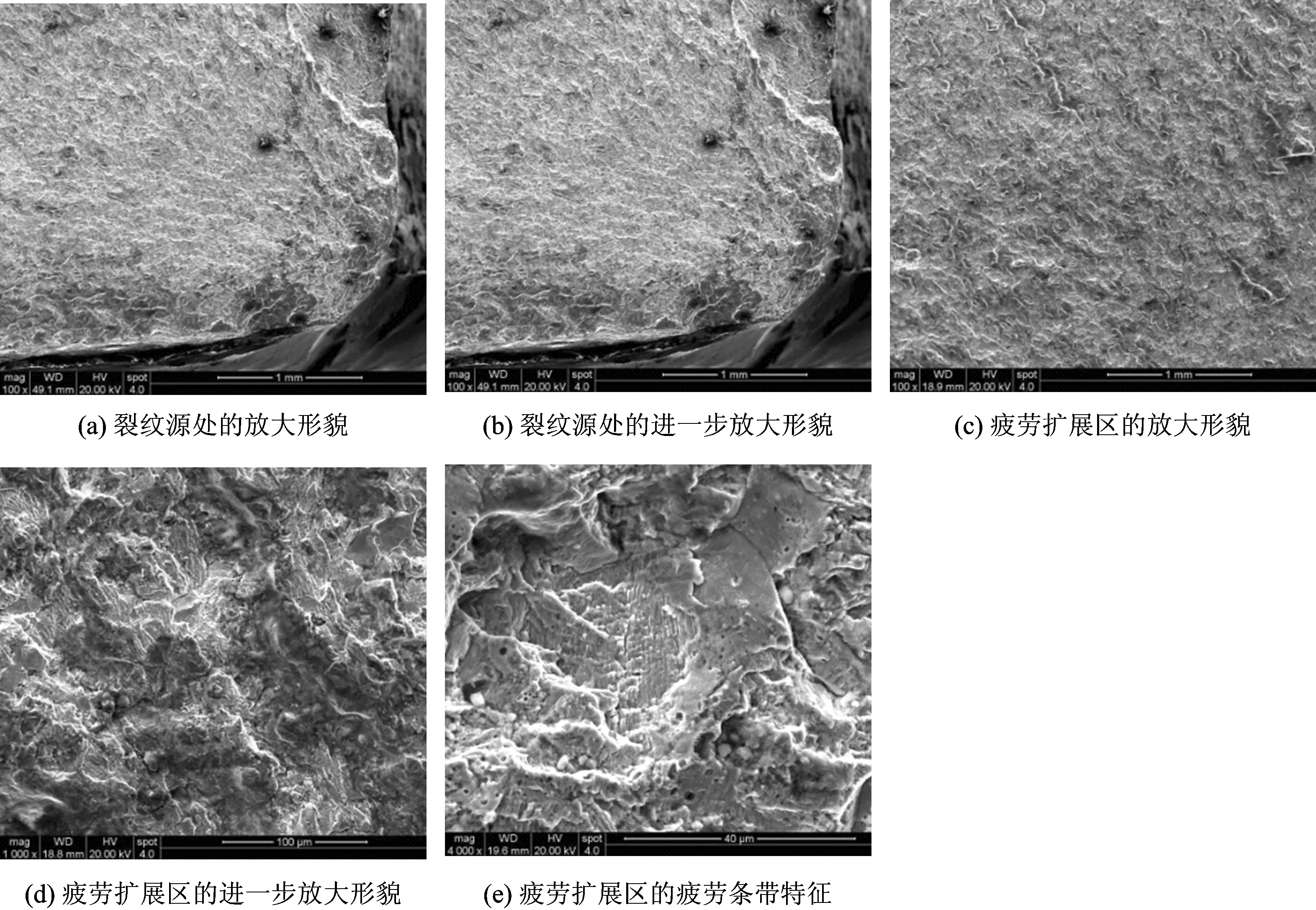

2.2 扫描电镜观察

在安全吊座断口的裂纹源处取扫描分析样,扫描分析结果如图4所示。由图4可以看出:裂纹起源于安全吊座表面、螺栓孔边缘处,且沿着此处还有向安全吊座内部发散的扩展纹及疲劳条带;断口表面存在氧化锈蚀及碾压痕迹,且存在疲劳条纹及疲劳弧线特征,为典型的疲劳断口形貌[5];在裂纹源处未发现夹杂物及其他异常形貌。

2.3 金相检验

为检验分析裂纹源位置的金相组织情况,分别在安全吊座上截取垂直于断口裂纹源的金相试样,磨制后用4%的硝酸酒精侵蚀并观察,金相检验结果如图5所示。由图5可以看出:裂纹源处的断口表面未见脱碳组织及其他粗大的夹杂物,组织为珠光体及网状铁素体,组织正常[6];表明安全吊座是在外力作用下,在应力集中的突起位置萌生裂纹并发生疲劳扩展的。

2.4 安全吊座母材的化学成分

为检验安全吊座的化学成分,取其化学试样进行分析,在断裂位置取两点进行平均,采用直读法测试安全吊座的化学成分,检验分析结果见表2。

图4 安全吊座断口裂纹源处及疲劳扩展区的微观形貌

图5 断裂安全吊座的金相组织形貌

从表2可以看出:安全吊座的化学成分满足GB/T 700—2006《碳素结构钢》[7]的有关技术要求。

表2 安全吊座的化学成分(质量分数) %

3 强度仿真分析

3.1 静态载荷作用下

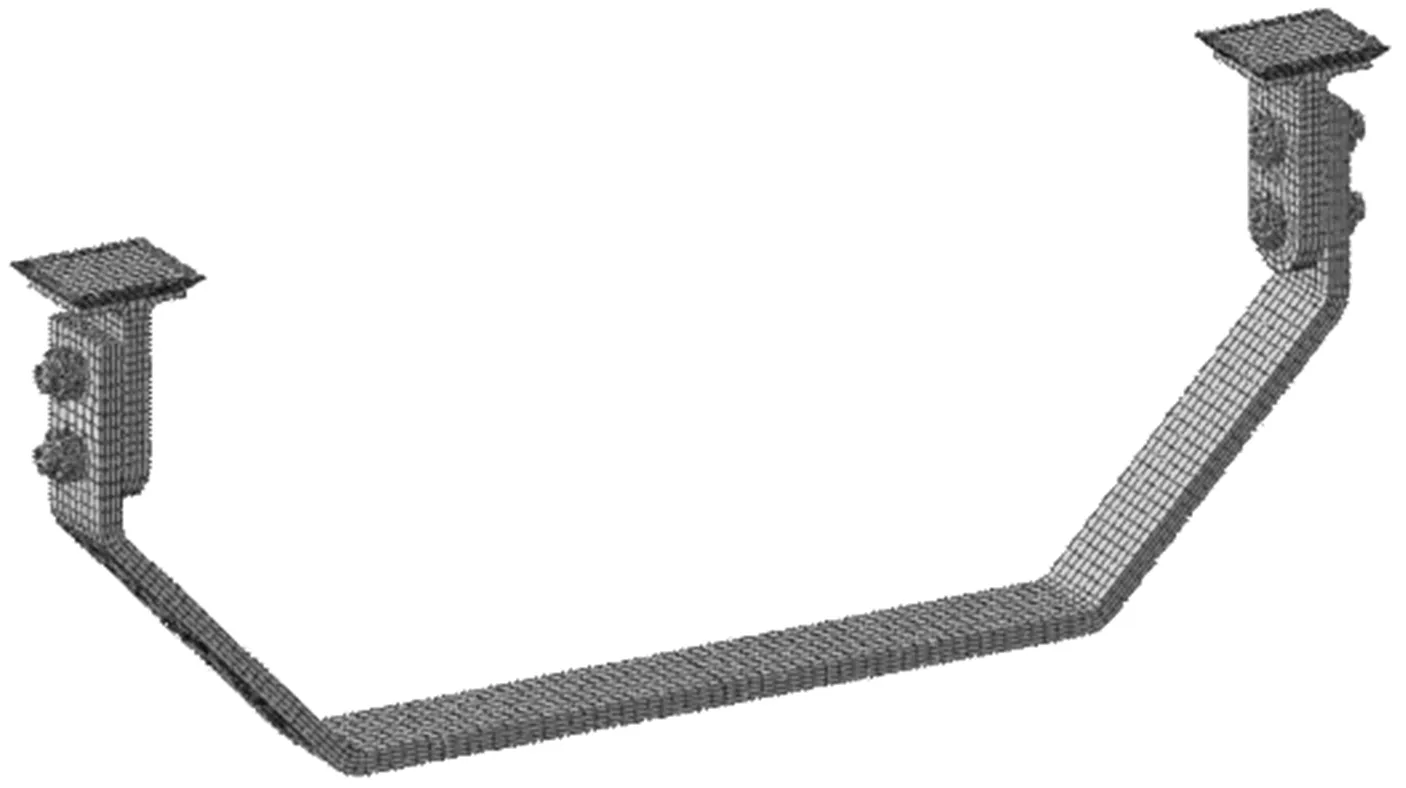

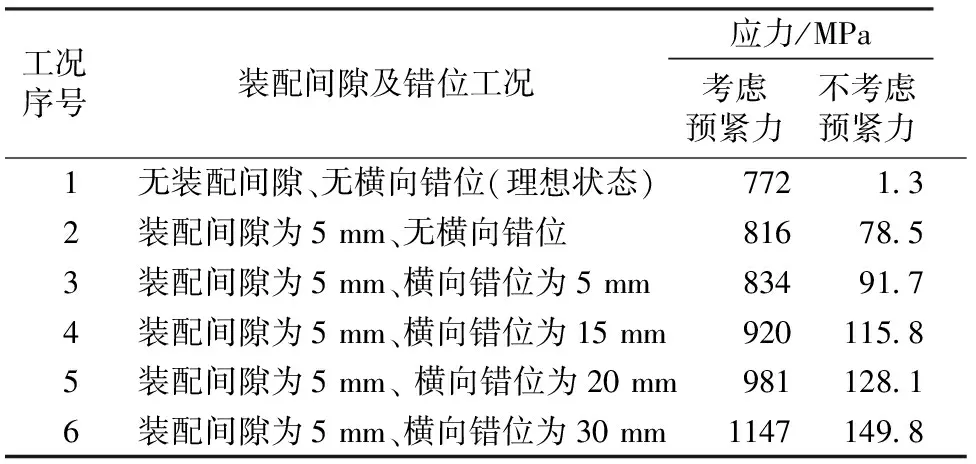

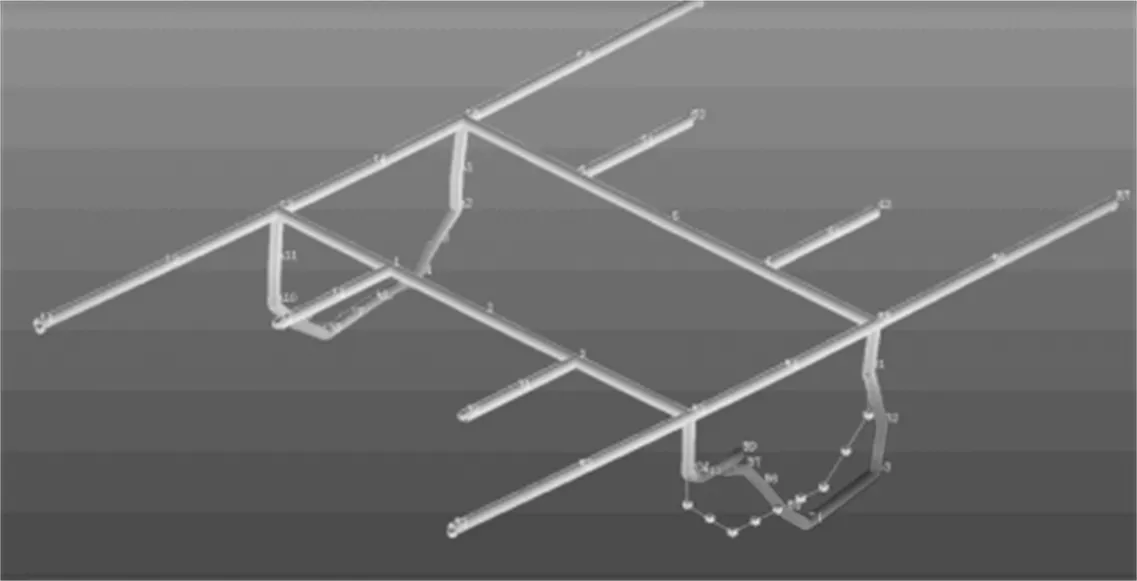

根据理化检验结果,可确定安全吊座在裂纹萌生初期表面受到较大的应力作用产生的原因,再结合文献[1]中提到的安全吊装结构安装错位存在的别劲等因素,运用Ansys仿真软件建立安全吊装结构仿真模型(见图6),对吊座螺栓孔区域的静态载荷工况进行了静强度仿真分析,具体计算结果见表3。

图6 安全吊装结构仿真模型

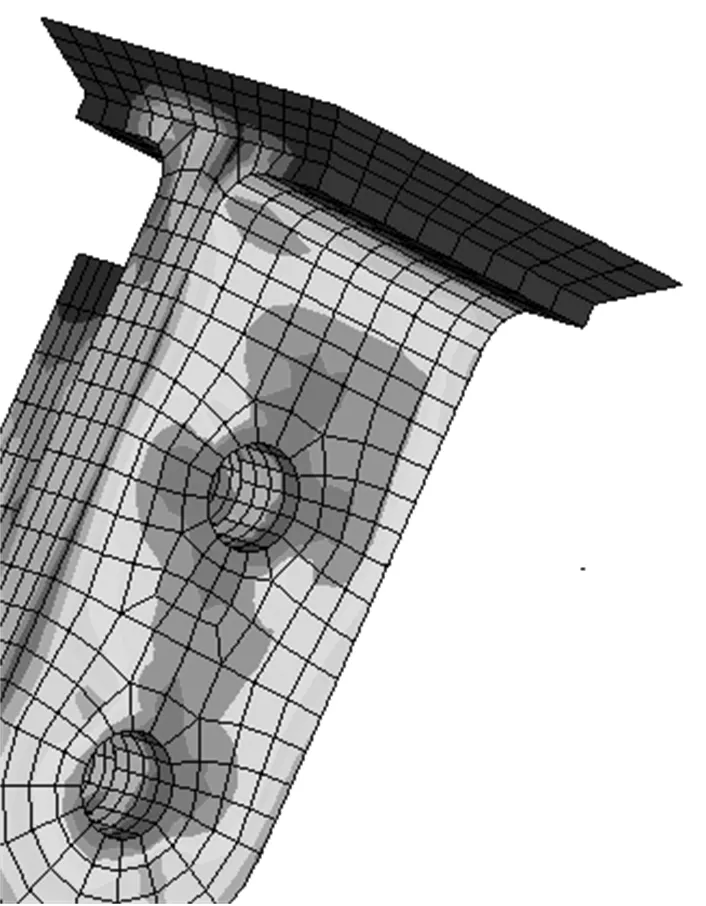

根据相关文献及表3计算结果表明:由于螺栓扭矩产生的螺栓预紧力仅对螺栓孔周围的局部应力分布有影响, 并引起该区域的塑性变形(见图7)[9], 对结构其他部位的影响极小,且螺栓孔在螺栓预紧力作用下所受的为压应力,不会对疲劳产生不利影响,说明安全吊座在裂纹萌生初期表面受到较大的应力作用并非由螺栓预紧力引起;安全吊装结构安装错位对其应力虽然会产生一定的影响,尤其对螺栓孔区域产生拉应力时,会加速裂纹的扩展,但由于其值远小于材料的屈服极限,且横向错位5 mm以下的安全吊装结构也发生过断裂,说明文献[1]中提到的安全吊装结构安装错位存在的别劲也非螺栓孔裂纹萌生的主要因素。

表3 安全吊座螺栓孔区域的静态受力工况及应力

注:1.各工况下按照对安全吊装结构螺栓施加310 N·m扭矩的实际情况,每个螺栓施加77.5 kN的预紧力[8]。2.考虑预紧力时的应力是在线性假设条件下计算出来的,非真实值。

图7 安全吊座应力云图(考虑预紧力)

3.2 工况载荷作用下

根据标准BS EN 13749—2011[10]对安装于构架的部件承受疲劳载荷的相关要求,取垂向加速度为6g(g为重力加速度)、横向加速度为5g、纵向加速度为2.5g,作为安全吊装结构的工况载荷,计算结果表明:6种装配间隙及错位工况下,加速度载荷引起的应力变化基本相同,影响最大的位置均位于安全吊座根部圆弧处,引起的应力变化均在25 MPa左右(见图8)。因此,安全吊座在正常工况下所受静态拉应力较小,因而安全吊座螺栓孔裂纹的萌生和扩展可能与动态应力(包括共振)有关。

图8 工况载荷下安全吊装结构应力变化云图

4 动态试验

4.1 模态试验

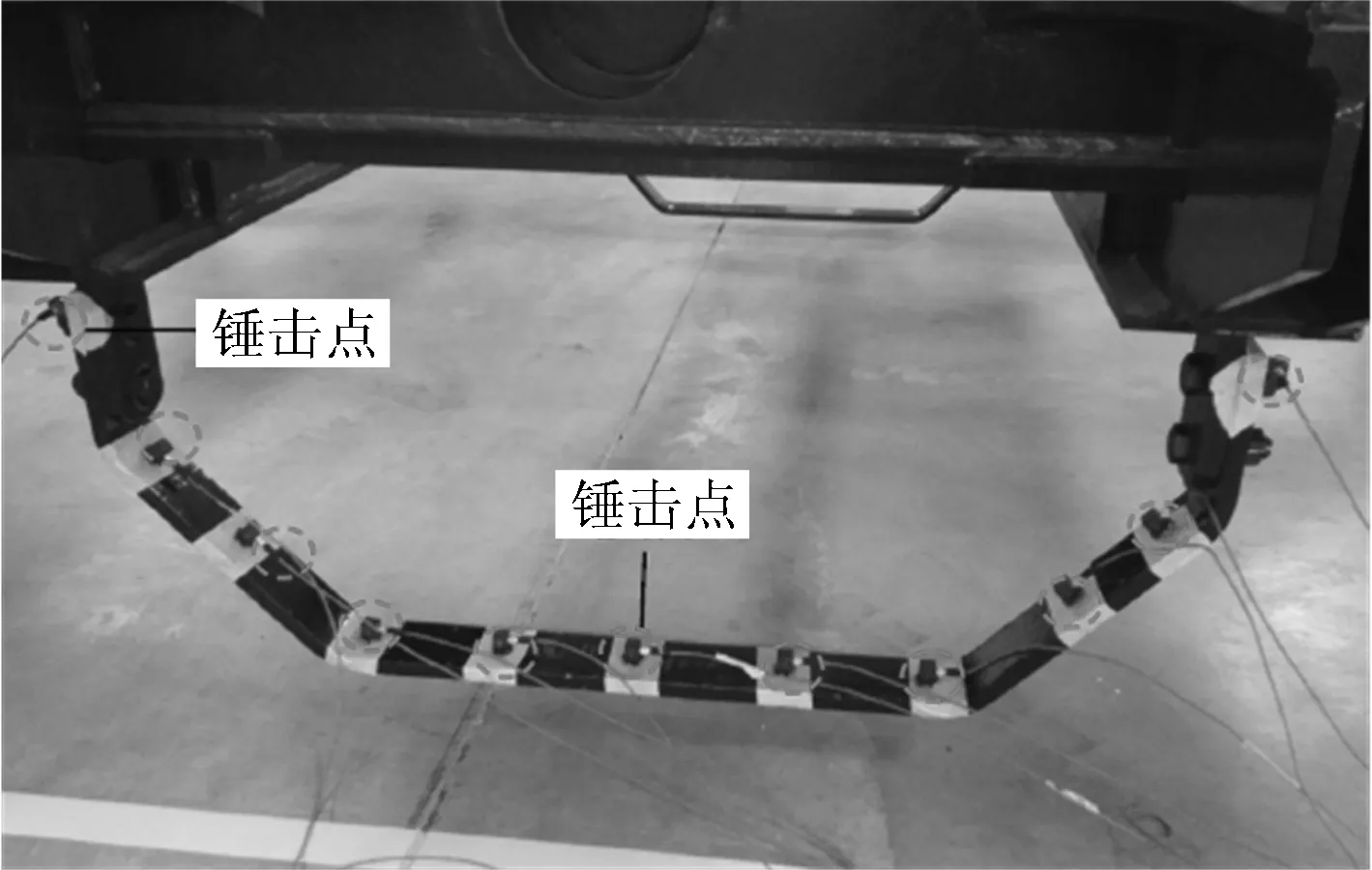

针对安全吊装结构特点,沿着安全吊的中心线均匀布置11个三向加速度传感器。加速度传感器采用ICP式加速度传感器[11],锤击点为安装吊的中心点及端点,模态测点位置如图9所示。

图9 模态测点位置

测试结果表明:安全吊的1阶模态为92 Hz,振型为纵向扰动(见图10);2阶模态为119 Hz,为绕纵轴的扰动;3阶模态为131 Hz,为安全吊底梁的垂弯振动。

图10 1阶模态振型

4.2 线路测试

为了获取安全吊装结构在列车运行过程中真实的受力和振动情况,在安全吊座及安全吊螺栓孔区域布置应变片,并在转向架轴箱、安全吊座及安全吊处安装振动加速度传感器,在K1285/6次列车上(青岛—银川区间)进行了动应力和振动加速度测试。线路测试时测点位置如图11所示。图中:Y-1—Y-4为安全吊动应力测点;2-5—2-8为安全吊座动应力测点。

图11 线路测试时测点位置

采用国际上通用的雨流计数法[12]进行实测应力谱的整理,并采用Miner线性疲劳累计损伤理论[13]和NASA[14]针对变幅加载条件所推荐的S—N曲线计算安全吊装结构的等效应力σaeq[15]为

(1)

式中:L为转向架在规定使用年限内的总运用公里数,定为1 200万km;L1为实测动应力时转向架的运行公里数,试验实测公里数分别为1 640 km(单程)和3 280 km(往返);σai为各级应力水平的幅值,其中i为应力谱的级数,取为8[15];ni为与各级应力水平对应的应力循环次数,即各测点应力谱中各级应力的出现次数;m为各个应力测点所在部位S—N曲线方程的指数,对于普通钢焊接结构,一般取3.5,对于普通母材,一般取5.0~7.0;N为与结构或材料的疲劳极限所对应的循环次数,对于母材一般取1 000万次。

统计结果表明,安全吊座2个螺栓孔边缘的等效应力均达到了50 MPa以上,超过了螺栓孔边缘的疲劳许用应力,因此螺栓孔边缘的疲劳寿命不能满足使用要求。并且通过频谱分析发现,安全吊座螺栓孔边缘处应力的主频为90 Hz,且能量较高,该主频与安全吊座垂向加速度以及轴箱三向振动加速度主频均一致(如图12所示),且安全吊及安全吊座的横向、垂向和纵向的振动加速度均比构架(安装安全吊座处)的三向振动加速度都大(见表4),尤其是安全吊的最大纵向加速度达到了90g以上,说明在列车运行过程中安全吊及安全吊座确实出现了振动放大现象。

图12 安全吊装结构动应力及振动加速度频谱

表4 振动加速度均方根的测试结果

5 改进对策

根据线路测试结果可知,轴箱的振动频率为90 Hz,即线路主频为90 Hz,该振动频率与安全吊装结构的1阶固有频率92 Hz相近,引起安全吊及安全吊座振动放大,造成在列车运行过程中安全吊产生的较大纵向振动,使安全吊座螺栓孔处承受较大的纵向交变动应力,这是导致螺栓孔薄弱处裂纹萌生并不断扩展的主要因素。

针对青岛—银川区间的线路上有多辆25G型列车在运行且安全吊座难以拆卸的情况,提出了以下改进对策:在保持现有安全吊座结构及材质不变的前提下,改变安全吊钢带结构的模态,即将现用钢带结构的安全吊更改为钢丝绳结构的安全吊,改进后的安全吊装结构如图13所示,其中吊座套环的材质为ZG310-570。

后续在K1285/6次列车上(青岛—银川区间)对此方案进行了动应力测试,螺栓孔处的等效应力为3 MPa左右,比原方案降低了90%以上,并经过1 a以上的运用考核,安全吊装结构再未出现断裂情况,表明安全吊装结构优化方案切实有效可行。

图13 钢丝绳安全吊示意图

6 结 论

(1)安全吊装结构的1阶模态92 Hz与线路主频90 Hz相近,造成列车运行过程中安全吊产生了较大的纵向振动,使安全吊座螺栓孔处承受较大的纵向交变动应力,导致螺栓孔薄弱处裂纹萌生并不断扩展最终断裂。

(2)在保证安全吊装结构承载能力的前提下,通过将钢带结构的安全吊更改为钢丝绳结构的安全吊,通过改变安全吊装结构的模态,大幅降低了其螺栓孔处的动态应力,且运用考核结果表明对安全吊装结构的优化方案是可行的。

(3)铁路车辆存在大量的吊装结构,因此该分析和试验方法对改进铁路车辆其他吊装结构具有参考价值。

[1]冯一鹏.209P型客车转向架摇枕安全吊座断裂现象的研究[D].兰州:兰州交通大学,2015.

(FENG Yipeng.Research Suggestion on the Fracture Phenomenon of 209P Train Passenger Bogie[D].Lanzhou: Lanzhou Jiaotong University,2015. in Chinese)

[2]曹文晔.209P型客车转向架摇枕安全吊座断裂原因及改进建议[J].铁道车辆,2007,45(12) :35-36.

(CAO Wenye.Causes to Breaking of Bolster Safety Hangers on 209P Passenger Car Bogies and Suggestions for Improvement[J]. Rolling Stock,2007,45(12) :35-36.in Chinese)

[3]British Standards Institution.BS EN 1993-1-9—2005 Eurocode 3:Design of Steel Structures Part 1.9:Fatigue[S].London:British Standards Institution,2006.

[4]HULL Derek. Fractography: Observing,Measuring and Interpreting Fracture Surface Topography[M]. Cambridge:Cambridge University Press, 1999.

[5]邹定强, 田常海, 邢丽贤, 等. 全长淬火钢轨踏面伤损及横向疲劳断裂分析[J]. 中国铁道科学, 2004, 25(2): 88-91.

(ZOU Dingqiang,TIAN Changhai,XING Lixian,et al. Analysis of Tread Failure and Transverse Fatigue Fracture of Full-Length Quenched Rail[J]. China Railway Science, 2004,25(2): 88-91. in Chinese)

[6]潘涛, 朱静, 刘淑华, 等. 高速列车车轴综合性能试验分析[J]. 中国铁道科学, 2014, 35(1): 72-77.

(PAN Tao, ZHU Jing, LIU Shuhua, et al. Experimental Analysis on Comprehensive Properties of Axles for High Speed Trains [J].China Railway Science,2014,35(1): 72-77.in Chinese)

[7]全国钢标准化技术委员会. GB/T 700—2006碳素结构钢[S].北京:中国标准出版社,2014.

(National Steel Standardization Technical Committee.GB/T 700—2006 Carbon Structural Steel[S].Beijing:China Standard Press, 2014.in Chinese)

[8]闻邦椿.机械设计手册[M].5版.北京:机械工业出版社,2012.

[9]闫胜昝,童水光,张响,等. 汽车车轮弯曲疲劳试验分析研究[J].机械强度, 2008, 30(4): 687-691.

(YAN Shengzan,TONG Shuiguang,ZHANG Xiang,et al. Analysis Study on Bending Fatigue Test of Automobile Wheels [J]. Journal of Mechanical Strength,2008, 30(4): 687-691. in Chinese)

[10]British Standard Institute. BS EN 13749—2011 Railway Applications Methods of Specifying Structural Requirements of Bogie Frames[S].London:British Standard Institute, 2011.

[11]ISMAIL A R, NUAWI M Z, HOW C W, et al. Whole Body Vibration Exposure to Train Passenger[J]. American Journal of Applied Sciences, 2010, 7(3): 352-359.

[12]KHOSROVANCH A K,DOWNING N E. Fatigue Loading History Reconstruction Based on the Rain-Flow Technique [J]. International Journal of Fatigue, 1990, 12 (2): 99-106.

[13]FATEMI A,YANG L. Cumulative Fatigue Damage and Life Prediction Theories: a Survey of the State of the Art for Homogeneous Materials[J].International Journal of Fatigue,1998,20(1):9-34.

[14]NEJAD R M, SHARIATI M, FARHANGDOOST K. Effect of Wear on Rolling Contact Fatigue Crack Growth in Rails[J]. Tribology International, 2016, 94: 118-125.

[15]张丽,任尊松,孙守光,等.构架弹性振动对疲劳寿命影响研究[J].铁道机车车辆,2015,35(2) :115-119.

(ZHANG Li, REN Zunsong, SUN Shouguang, et al. Research on Influence of Railway Bogie Elastic Vibration to Fatigue Life [J]. Railway Locomotive & Car, 2015,35 (2): 115-119.in Chinese)