球罐对接焊缝超声TOFD及超声相控阵检测实验研究

2018-04-19翟永军

原 培,王 强,翟永军,胡 栋

(1.中国计量大学 质量与安全工程学院,浙江 杭州 310018;2.山东省特种设备检验研究院泰安分院,山东 泰安 271000)

现今,焊接技术广泛应用于工业生产和生活中,尤其是大型压力容器中,球罐就是其中一种常见的压力容器.球罐用于储存化学物质,尤其在液化石油气的储存和运输上使用频率很高.这些物质易发生火灾和爆炸,为保证球罐的安全使用,减少事故发生,需要采用无损检测手段定期对使用的球罐进行检测和监测.

目前,对焊缝中缺陷的检测方法主要是射线和超声波(UT)检测.射线检测(RT)虽然有效,但检测费用高,检测效率底,对于厚度大的工件无法穿透.于是美国ASME锅炉压力容器规范中甚至提出了在特定前提下,可以采取TOFD检测替代射线检测[1].

相对于传统的A超超声检测方法,超声TOFD检测方法检测速度更快,对缺陷的定位和定量精密度更高,相对误差更小,且可以记录和长久保存数据.但超声TOFD在实际检测中,上表面缺陷深度较小时易被产生的直通波淹没,近底面处的缺陷也会被产生的底面回波淹没,从而存在近表面和底面盲区.目前,针对超声TOFD在检测存在的盲区,强天鹏等[2]人通过对超声TOFD上表面盲区深度计算公式中的直通波脉冲的时间宽度如何取值进行讨论,并用试验修正了计算公式中的取值,提出通过采用短脉冲、高频率的探头和减小探头中心距离(PCS),可以减小上下表面盲区.迟大钊等人[3]、Chi D[4]等人提出利用纵波三次反射的传播方法(TOFDW法),能够有效地检测到掩埋在近表面上1.0 mm深处的缺陷,且深度的测量结果绝对误差小于0.3 mm.林乃昌[5]提出根据检测中出现的变型波对近表面处存在的缺陷进行检测,通过对40 mm厚深度为1.0~10.0 mm线切割槽进行试验,可以有效地检测到埋藏在近表面上深度为2.00 mm处的缺陷.丁宁等人[6]也提出一种基于波型转换的盲区抑制方法,通过在35.00 mm厚的碳钢试块上对深度1.00~6.00 mm开口槽人工缺陷进行检测的试验,验证了使用该方法可以有效将近表面上存在的盲区降低到1.0 mm,且在深度上的定位误差小于0.24 mm.PVR等人[7]利用剪切横波,提高近表面检测精度,但该方法并无法确定缺陷的尺寸.张涛[8]提出衍射横波TOFD检测方法,该方法是利用了缺陷尖端产生的衍射横波信号来对近表面缺陷进行判断,通过检测人为在厚度为18 mm的钢板中加工的各种深度的横孔缺陷的实验,验证该方法可以检测到掩埋在近表面深度为2.00 mm的人为加工的缺陷,且对缺陷在深度和高度定量误差小于1 mm,这种方法可以有效提高超声TOFD对表面检测的灵敏度.虽然利用上述的这些方法可以减小TOFD检测存在的盲区,但在一定程度上增加了检测操作的复杂性,增大工作量.李衍[9-10]通过实验证明相控阵可以有效检测4 mm薄的焊缝内的缺陷,通过建模,模拟不同壁厚的多种焊接结构,介绍超声相控阵检测中扇扫可以覆盖覆盖的范围.岳庚新[11]等人通过对薄厚不同的对接焊缝进行实验,验证了相控阵可以检测定位到焊缝的表层缺陷.肖武华[12]等人通过多次实验,将X射线、传统的A超超声波、超声相控阵和超声TOFD四种检测方法进行对比分析,验证了超声相控阵在定量和定位上都较为准确的,但是由于受到的干扰因素较多,在缺陷自身高度上的定量误差比TOFD大.

本文主要以球罐对接焊缝为研究对象,通过使用超声TOFD和相控阵两种检测方法,对定制的与该球罐的材质相近和工艺参数相同的400 mm(长)×400 mm(宽)×30 mm(厚)对接焊缝试块中人为在焊缝中设计加工的5种不同类型和尺寸的缺陷进行检测,对比分析两种方法对定制试块中焊缝内已知缺陷的检出效果,并将两种方法对加工缺陷的定量进行比较.

1 基本原理

1.1 超声TOFD检测原理

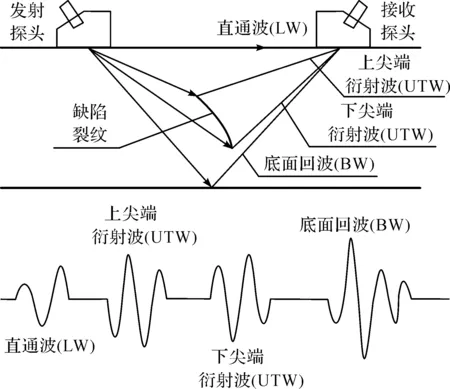

与传统的超声检测方法不同,如图1,超声TOFD检测的基本原理是采用一对相同尺寸、相同角度和相同频率的纵波探头,将其对称放置在焊缝两侧,通过一发一收的方式,一纵波探头在焊缝的一侧发射超声脉冲,另一探头在焊缝的另一侧接收直通波(LW)、缺陷上端点产生的衍射波(UTW)、缺陷下端产生的衍射波(LTW)和底面回波信号(BW),对这些波形信号进行处理来构建A扫信号,将连续A扫图像叠加构建TOFD灰度图像[13].检测人员通过观察TOFD的灰度图像和对应的A扫信号相位对焊缝中的缺陷进行辨识和分析.超声TOFD是根据衍射信号的传播时间对焊缝中的缺陷进行定量.

图1 超声TOFD原理Figure 1 Principle of ultrasonic TOFD

工件焊缝近表面缺陷产生的信号易被直通波信号淹没,存在检测盲区.纵波在工件中的传播速度为c,两探头中心距离为2 s,直通波信号的脉冲时间宽度为tp,近表面存在的盲区深度d可表示为

(1)

文献[2]中,描述了二种下表面盲区.一种是底面焊缝中心缺陷,被底面回波信号淹没,另一种是轴偏离底面缺陷.通过减小两个探头中心距离(PCS)可以减小第一种底面盲区高度;提升探头的中心频率和增大两探头中心距离(PCS)可以降低第二种盲区高度.

1.2 超声相控阵检测原理

超声相控阵聚焦原理如图2,它是通过计算机控制换能器中多个晶片阵元,根据一定的延时法则激励每个阵元晶片产生发射超声波信号,使得各个阵元产生的超声波束在空间中进行叠加合成,波束遇到缺陷后反射回来,按照接收聚焦法则将信号合成,实现声束偏转和聚焦[14]效果.超声相控阵产生高分辨率的超声成像,可以快速精确地对缺陷进行的定位.

图2 相控阵聚焦原理图Figure 2 Phased array focusing principle diagram

在超声相控阵中采用延时法则激励脉冲,焦距为F,阵元为n,工件中的传播速度为c,t0为足够大的常数,第n个阵元到中心阵列的间距为Bn每个阵元激励脉冲延迟时间关系为:

(2)

(3)

2 检测方案

2.1 试块信息

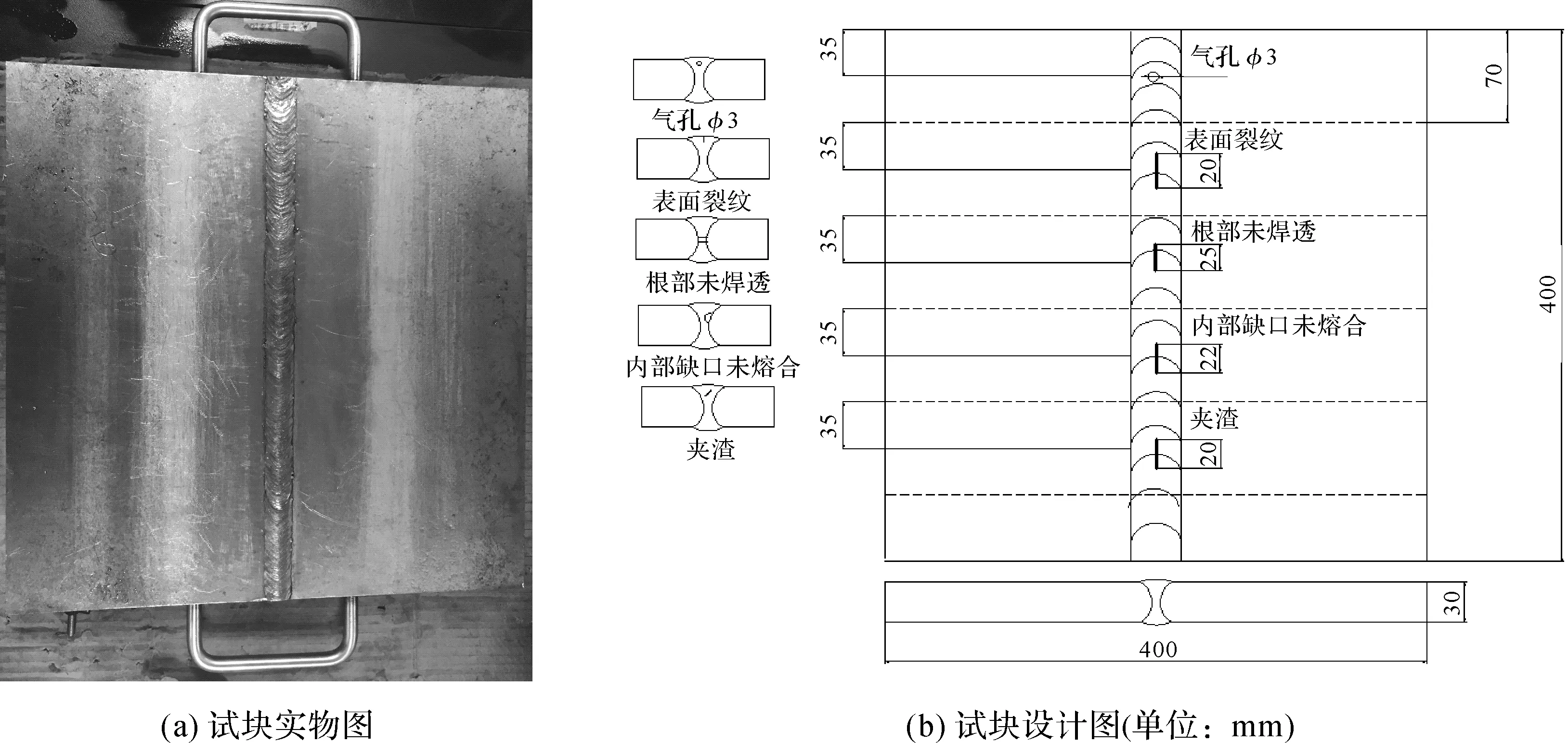

根据实际球罐的材质、厚度、焊缝坡口型式和焊接工艺,定制与其相近的平板对接焊缝试块,试块材质为16MnR,尺寸为400 mm(长)×400 mm(宽)×30 mm(厚),中间焊缝坡口的形式为X型,焊缝上表面宽2 cm,根据焊缝存在的典型缺陷,依次在焊缝处预埋了气孔、表面裂纹、根部未焊透、未熔合、条状夹渣5种缺陷.定制试块具体实物图和相应的尺寸设计信息如图3.

2.2 超声TOFD检测

采用美国物理声学公司(PAC)推出POCKETUT检测仪及与其相配备的手动扫查器,对定制试块中对接焊缝进行超声TOFD检测.根据定制试块的信息,依照NB/T47013.10—2015标准[15]中推荐性的探头参数选择,超声TOFD检测工艺参数如表1.

2.3 超声相控阵检测

检测使用OmniScan MX2超声相控阵探伤仪对定制试块对接焊缝进行检测,根据试块尺寸选取和设置参数如表2.

图3 对接焊缝试块Figure 3 Butt welded block

试块厚度/mm扫查方式晶片尺寸/mm晶片频率/MHz探头角度/(°)探头中心间距PCS/mm30非平行扫查656069.3

表2 超声相控阵检测参数

3 实验结果分析

3.1 超声TOFD检测结果

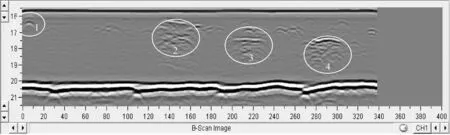

根据表1超声TOFD检测参数,在模拟试块的焊缝两侧布置探头,沿焊缝方向进行非平行扫查,获得的定制试块的超声TOFD检测结果如图4.

根据检测结果图4,可以在灰度图上单一气孔1很容易被发现,在图像中呈现圆弧状且信号的边缘清晰度向两边逐渐下降;根部未焊透2在灰度图上可以清楚的呈现,该缺陷的边缘清晰,而且在图中亮度较高,与底色的反差较大;未熔合缺陷3与未焊透缺陷相似,呈现条状,清晰度高;条状夹渣4在灰度图中呈现为多个夹渣状衍射图像的连续,图像杂乱,缺陷上尖端点的衍射信号强,下尖端点的衍射信号明显减弱.综上,超声TOFD检测可以有效的检测到试块焊缝中气孔1、未焊透2、未熔合3和条状夹渣4缺陷,但是未检测到定制试块中表面裂纹,这是由于表面裂纹深度较小缺陷信号被埋藏在了直通波信号中,造成表面盲区.相对而言,当近底面存在缺陷时,缺陷容易被底面回波淹没,存在近底面检测盲区.

图4 超声TOFD检测结果Figure 4 Detection result of ultrasonic TOFD

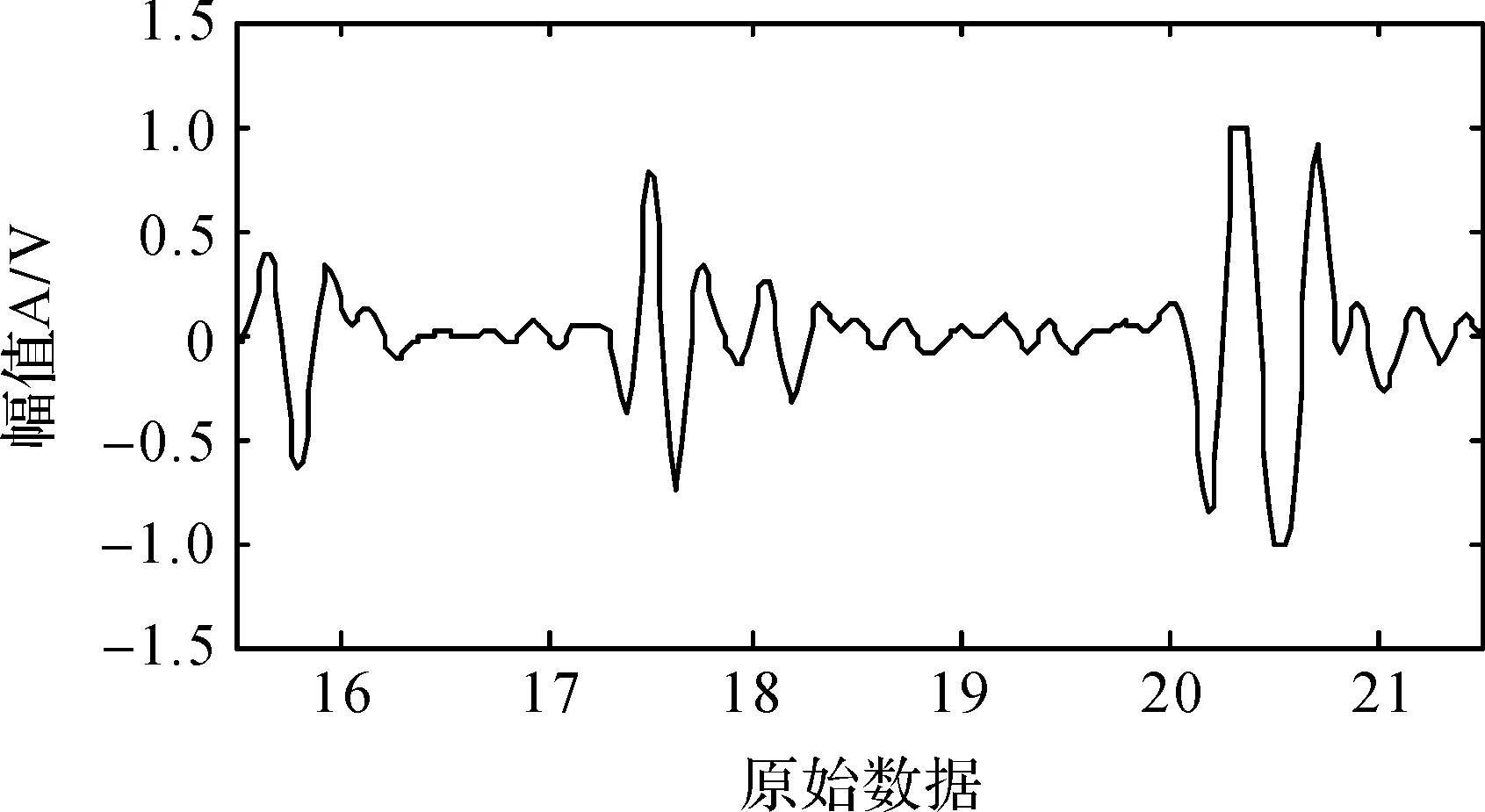

根据式(1),表1选择的参数和图5的A扫信号图,可以计算出近表面盲区深度约为8.0 mm.

图5 A扫信号Figure 5 A sweep signal

超声TOFD检测未将定制试块对接焊缝中的表面裂纹检测出来,下面使用超声相控阵对焊缝中的缺陷进行检测,分析两种检测方法.

3.2 超声相控阵检测

根据表2超声相控阵检测参数,在试块焊缝两侧,沿平行于焊缝方向进行扇形扫查,使用普通机油作为耦合剂.

在定制试块上使用超声相控阵对焊缝进行扇形扫查,可将焊缝中的缺陷全都扫查到且清楚地显示缺陷在焊缝的位置,具体的图像信息如图6.对于点状型缺陷,如图6(a)中显示的气孔,由于其体积小,产生的回波信号低,在相控阵的相对的检测结果中的其A扫信号的波幅不高,很容易漏检;但是对于超声TOFD检测不到的上表面裂纹,使用超声相控阵可检测到.

3.3 定量分析

定制试块焊缝中缺陷的实际尺寸,使用超声TOFD和超声相控阵方法测量出的缺陷尺寸具体信息如表3.

通过表3可以看出超声TOFD与超声相控阵相比测出的缺陷长度误差比较小,都在1 mm左右,但是在缺陷深度定量上,超声TOFD的误差在1 mm以下,而超声相控阵深度定量误差约为2 mm,两者相比,超声TOFD比超声相控阵更加准确.这是由于超声TOFD检测是根据缺陷上下端点产生的衍射信号实现缺陷进行精确定位和定量,不受声束角度与工件表面粗糙度等影响.而超声相控阵是利用脉冲反射,受到的干扰因素较多,如工件表面的粗燥程度、耦合和增益大小等都会影响缺陷深度尺寸的测量.

表3 缺陷尺寸信息

4 结 论

1)采用超声TOFD和相控阵两种检测方法对球罐上的对接焊缝实施检测,检测到的缺陷定位和定量都较为准确,且缺陷的图像显示更加直观,现场就可进行分析,也可以将检测结果记录并保存.

2)单独使用超声TOFD对焊缝中的缺陷进行检测时,存在近表面盲区而且会对近表面存在的缺陷漏检,因此,可以使用超声相控阵技术来辅助检测.同时使用两种超声检测方法,检测焊缝中的缺陷,可以达到对焊缝100%的覆盖,减小了焊缝近表面和近底面盲区,提高了焊缝缺陷的检出率和检测工作效率.

3)超声相控阵是利用脉冲反射,受到的干扰因素较多,在缺陷深度定量上误差较大;超声TOFD检测相对在缺陷深度定量上更为精确,可弥补相控阵在缺陷深度定量上的不足.

【参考文献】

[1]ASME Boiler and Pressure Vessel Code. Case 2235-9 Use of ultrasonic examination in lieu of radiography section I and section Ⅶ divisions 1 and 2[S]. ASME BPVC Standards Committee: Approval data,2005.

[2]强天鹅,肖雄,李智军,等.TODF技术的检测盲区计算和分析[J].无损检测,2008,10:738-740,762.

QIANG T P, XIAO X, LI Z J, et al. Calculation for the blind zone of TOFD testing technology and its characteristic anslysis[J].NondestructiveTesting,2008,10:738-740,762.

[3]迟大钊,钢铁,姚英学,等.一种基于超声TOFD法的近表面缺陷检测模式[J].焊接学报,2011,32(2):25-28.

CHI D Z, GANG T,YAO Y X, et al. Mode for near sur-face defect detection based on ultrasonic TOFD[J].TransactionsoftheChinaWeldingInstitution,2011,32(2):25-28.

[4]CHI D, GANG T. Shallow buried defect testing method based on ultrasonic TOFD[J].JournalofNondestructiveEvaluation,2013,32(2):164-171.

[5]林乃昌.基于变型波的超声TOFD近表面检测新方法[J].机电工程,2013,30(8):967-970.

LIN N C. New near surface detection method of ultrasonic TOFD based on transformed wave[J].JournalofMechanical&ElectricalEngineering,2013,30(8):967-970.

[6]丁宁,金士杰,张东辉,等.基于波型转换的TOFD近表面盲区抑制研究[J].机械工程学报,2017,53(16):120-124.

DING N, JIN S J,ZHANG D H, et al. Research on near surface dead zone reduction of TOFD based on mode-converted theory[J].JournalofMechanicalEngineering. 2017,53(16):120-124.

[7]RAMAMOORTHI P V, SRINIVASAN R, VIJAYAREKHA K, et al. Detection of welding defects using S-TOFD and digital Image processing techniques[J].InternationalJournalofComputerApplications, 2012,48(1):23-26.

[8]张涛.基于衍射横波的焊缝近表面缺陷TOFD检测方法[J].天然气与石油,2017,35(3):1-5.

ZHANG T. TOFD for weld joints near-surface defect detection based on diffraction shear wave[J].NaturalGasandOil,2017,35(3):1-5.

[9]李衍.薄壁金属焊缝超声检测——常规法与相控阵法比较[J].无损探伤,2015,39(5):5-10.

LI Y. A Comparison between conventional and phased array techniques:Altrasonic inspection of thin metal welds[J].NondestructiveTest,2015,39(5):5-10.

[10]李衍.焊缝超声相控阵扇形扫查的覆盖范围[J].中国特种设备安全,2011,35(5):38-48.

LI Y. S-Scan coverage of welds with ultrasonic phased arrays[J].ChinaSpecialEquipmentSafety,2011,35(5):38-48.

[11]岳庚新,王妍,赵远.超声相控阵技术对不同厚度对接焊缝表层缺陷的定位[J].焊管,2016,39(5):52-54.

YUE G X, WANG Y, ZHAO Y. Ultrasonic phased array technology positioning analysis of butt weld surface defect with different thickness[J].WeldedPipeandTube, 2016,39(5):52-54.

[12]肖武华,孔令昌.相控阵检测技术在缺陷定位、定性、定量准确性的探讨[J].河南科技,2013(7):32-33.

XIAO W H, KONG L C. Phased array inspection tech- nology in the defect location, qualitative and quantitative accuracy[J].JournalofHenanScienceandTechnology,2013(7):32-33.

[13]胡先龙,季昌国,刘建屏,等.衍射时差法(TOFD)超声波检测[M].北京:中国电力出版社,2014:5-6.

[14]蒋政培,王强,谢正文,等.奥氏体不锈钢焊缝的超声相控阵检测及定量分析[J].中国计量学院学报,2015,26(2):166-171.

JIANG Z P, WANG Q, XIE Z W, et al. Detection and quantitative analysis of the weld in austenitic stainless steel based on ultrasonic phased array[J].JournalofChinaUniversityofMetrology, 2015,26(2):166-171.

[15]国家能源局.NB/T 47013.10—2015承压设备无损检测第10部分:衍射时差法超声检测[S].北京:新华出版社,2015.

National Energy Administration. NB/T 47013.10-2015 Nondestructive testing of pressure equipments Part 10:Uitrasonic time of flight diffraction technique[S]. Beijing: Xinhua Publishing House, 2015.