核电设备埋弧自动焊裂纹缺陷分析及质量控制

2018-04-18李双燕张茂龙

李双燕, 张茂龙

上海电气核电设备有限公司 上海 201306

1 埋弧自动焊特点

埋弧自动焊的焊接原理为电弧在焊剂层下燃烧,用机械自动引燃电弧并进行控制,完成焊体的送进和电弧移动。埋弧自动焊具有焊接生产率高、焊接质量佳、劳动条件好等特点,在焊接领域,相比其它自动焊技术较为成熟,是当今生产效率较高的机械化焊接方法之一,在造船、锅炉、化工容器、桥梁、起重机械、冶金机械、海洋结构及核电设备中应用广泛。虽然埋弧自动焊技术较为成熟,但若焊接工艺控制不好,也会出现气孔、夹渣、裂纹等缺陷。笔者对大厚度接管与大直径筒体埋弧自动焊出现的裂纹缺陷进行分析,并给出预防缺陷产生的具体措施。

2 埋弧自动焊工艺流程

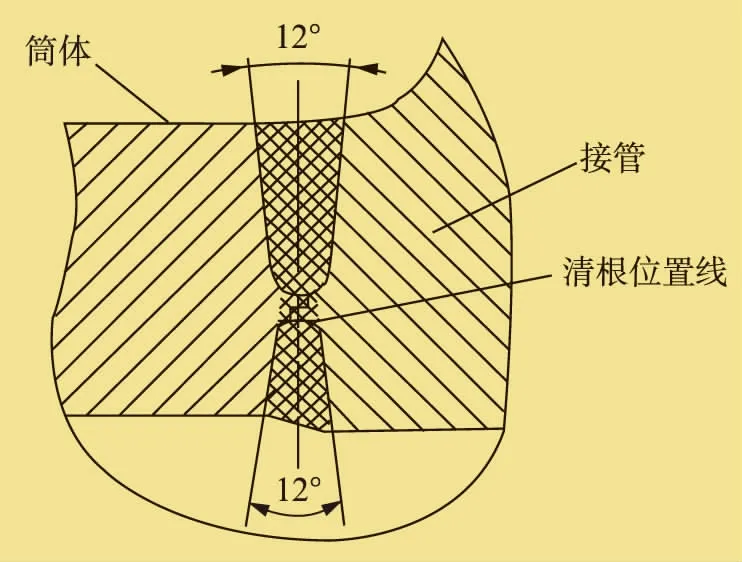

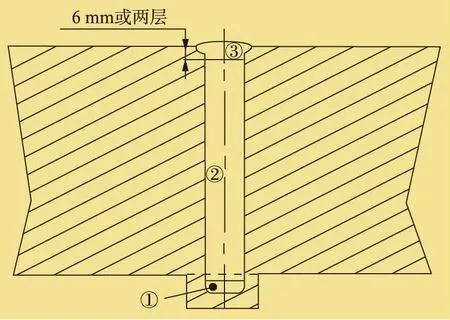

某核电工程项目承压设备接管与筒体材料均为SA508Gr3CL2锰镍钼低合金高强钢锻件,筒体外径为6398mm,厚度为139mm。接管外径为 1100mm,厚度为140mm。如图1所示,对接时的坡口设置为双面U形坡口,采用φ4.0mm低合金钢焊体进行埋弧自动焊,焊接位置为平焊。焊接时的顺序为先进行外壁埋弧自动焊,再内壁清根,然后进行内壁埋弧自动焊。焊接电流为500~600A,电压为28~34V,速度为400~500mm/min。焊前预热,预热温度≥150℃。焊后去氢处理,温度为250~350℃,时间至少4h,然后进行100%磁粉检测、100%超声检测和100%射线无损检测。热处理后再进行一次100%磁粉检测、100%超声检测和100%射线无损检测[1-2]。埋弧自动焊焊接接头如图2所示。

图1 对接坡口示意图

图2 埋弧自动焊焊接接头

3 焊接缺陷

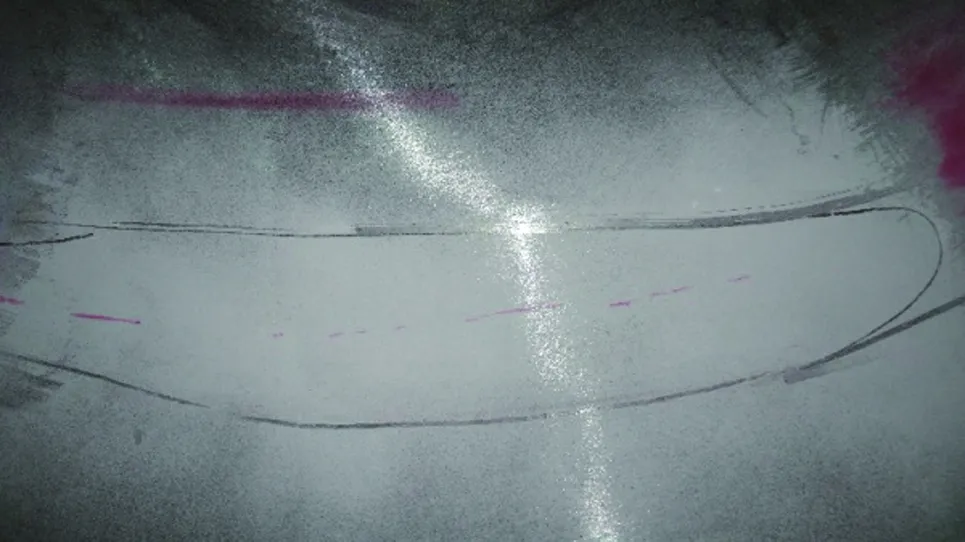

接管与筒体对接埋弧自动焊后进行无损检测,未发现缺陷,热处理后磁粉检测发现,在接管与筒体对接焊缝内壁熔合线区域有多处线性,长度为20~30mm,如图3所示。对其中一个磁粉检测缺陷区域进行渗透检测,发现存在线状显示,如图4所示。渗透检测与磁粉检测缺陷位置基本重合。

图3 磁粉检测缺陷

图4 渗透检测缺陷

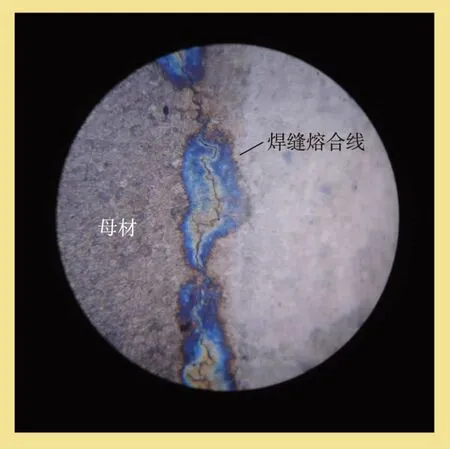

对渗透检测缺陷区域进行现场金相观察,采用5%~10%硝酸酒精腐蚀,在抛光后用肉眼可观察到位于焊缝熔合线位置有细长裂纹存在,长度约 20mm。对裂纹进行金相观察,通过显微镜发现裂纹位于焊缝熔合线上,裂纹细长,如图5所示。

图5 金相检查情况

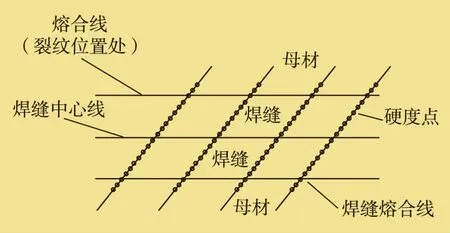

对现场金相观察区域进行硬度测试,测量设备为MH210硬度计。以焊缝中心线为基准,倾斜45°划线,上下方各取10个硬度点,间距2mm。每个硬度点进行5次硬度测量,取平均值。共标记测量5条硬度线,其中1条硬度线标记在正常焊缝上,其余4条硬度线标记在有缺陷焊缝上,并穿过缺陷区域。4条硬度线如图6所示。硬度测试结果显示,在焊缝中心线区域,维氏硬度(HV)为258~302;在焊缝中心线至熔合线之间,维氏硬度(HV)为220~280;在缺陷位置处,维氏硬度(HV)为359~456。

图6 硬度线示意图

选取其中一处磁粉检测缺陷位置进行抛磨,每抛磨1mm后立即进行磁粉检测。抛磨深度为 3mm 时,磁粉检测合格,缺陷显示消失,表明该缺陷位于接头近表层。

4 缺陷分析

4.1 缺陷性质

根据探伤缺陷分布显示,磁粉检测显示缺陷位置多发生于起弧收弧端的焊缝熔合线附近,大部分为细长形,长度均在20mm左右。在磁粉检测区域进行渗透检测,发现渗透检测缺陷位置与磁粉检测基本重合,可以判断为表面开口缺陷,形状同样为细长。对于渗透检测缺陷位置,观察其金相组织,确认该缺陷位于焊缝熔合线上,缺陷形状为细长,属于焊接裂纹,而非未熔合。通过超声检测及缺陷抛磨,可知该缺陷位于焊缝近表层。对焊缝裂纹处进行硬度测量,显示裂纹区域维氏硬度(HV)高达350以上,远高于焊缝区域。根据以上结果,可判断该缺陷属于焊趾裂纹。

如图7所示,焊趾裂纹是焊缝表面与母材交界处产生的熔合线开裂,产生在母材和焊缝交界处的应力集中部位,在热影响区内向板厚方向纵向扩展,止于热影响区的外部边缘。裂纹的取向经常与焊缝纵向平行,一般由焊趾的表面开始,向母材的深处延伸[3]。

图7 焊趾裂纹示意图

4.2 裂纹产生原因

焊缝金属冷却过程中或冷却以后,在母材或母材与焊缝交界的熔合线上产生的焊趾裂纹属于冷裂纹,这类裂纹有可能在焊后立即出现,也有可能在焊后延迟出现。焊趾裂纹属于冷裂纹中延迟裂纹的一种,延迟裂纹的出现与焊缝金属中的氢含量、焊接接头所承受的拉应力、由钢材淬硬倾向决定的金属塑性储备有关[4-9]。

4.2.1 焊缝金属中氢含量

对每一既定成分组合的母材和焊缝金属,其塑性储备是一定的,产生延迟裂纹有一个孕育期,这一期间的长短,取决于焊缝金属中扩散氢的含量与焊接接头所处应力状态的交互作用。相对于某一应力状态,焊缝金属中含氢量越高,裂纹的孕育期越短,裂纹倾向就越大;反之,含氢量越低,裂纹孕育期越长,裂纹倾向就越小。当应力状态恶劣、拉应力水平高时,即使含氢量比较低,经过不长的孕育期,仍会产生裂纹。决定延迟裂纹是否产生,存在一个临界氢含量与临界应力值。当氢含量低于临界氢含量时,只要拉应力低于强度极限,孕育期将无限长,实际上不会产生延迟裂纹。同样,当拉应力低于临界应力值时,孕育期也无限长,即使氢含量相当高,也不易发生延迟裂纹。由于产品焊缝所采用的焊材为超低氢焊材,焊材的储存和领用均有严格的管理规定,预热和后热温度均在工艺要求的范围之内,因此氢含量为定值,且氢含量很低,低于临界氢含量。若拉应力达不到临界应力值,在近焊缝区母材塑性储备值较高的情况下,不易产生氢致延迟裂纹的情况。

4.2.2 焊接接头拉应力

接管与筒体马鞍形焊缝结构具有特殊性,接管内壁为典型的高拉应力集中区。从现场金相图中可以发现,裂纹起源于焊趾部位的应力集中处,从表面出发,向厚度的纵深方向扩展,止于焊接接头近焊缝区粗晶部分的边缘。母材近焊缝区裂纹多为沿晶粒边界发展,裂纹走向决定于最大应力方向,因而裂纹一般表现为沿纵向单道发展。一条观察到的具有相当尺寸的裂纹是许多裂纹源形成的微裂纹的集合。焊接应力是产生焊接裂纹的根本原因,由于马鞍形焊缝结构的特殊性,焊接应力复杂,因此更容易产生焊趾裂纹。

4.2.3 金属塑性储备

在焊接条件下,可以根据连续冷却转变曲线来预先确定焊接接头近焊缝区金属的组织状态,从而衡量材料所具有的塑性储备。慢的冷却速度有利于塑性高的贝氏体生成,提高材料的塑性变形能力。

讨论金属塑性储备的作用时,需要考虑晶粒度的作用。在焊接条件下,近焊缝区母材金属由于热循环的过热作用,晶粒变得粗大,损耗自身塑性储备,降低在较低温度下的韧性。对于焊缝金属,原始组织是一次结晶的粗大柱状晶体,焊接热循环的再热将起到细化原始柱状晶体的作用,因而热循环的过热作用对金属塑性储备的损害要比对近焊缝区金属原始细晶粒所造成的损害小得多。母材近焊缝区晶粒粗大,晶界面积减小,单位晶间面积所含的偏聚元素量或晶间脆性相的量增大,更使金属的塑性储备降低,使裂纹易于在晶界萌生发展。可见,在焊接接头金属中,晶粒粗大的近焊缝区金属塑性储备最低,抵抗裂纹发展的能力也最弱。

接管与筒体的焊道较宽,焊接时热输入量较大,造成熔池温度较高,近焊缝区母材奥氏体晶粒较为粗大,降低了金属的塑性储备,同时也减弱了金属在较低温度下的韧性,增大了开裂的倾向。根据现场硬度测量数据可知,由于焊接时热输入量很大,过冷度较大,淬硬倾向大,同时这一区域的转变实际上是在周围已完成冷却转变的金属刚性约束下进行的,因此加剧了应力状态,使近焊缝区金属的塑性储备进一步降低,增加了开裂的倾向。

4.3 焊接过程

4.3.1 加热方式

接管与筒体马鞍形焊缝采用的预热方式为火焰局部加热,且加热过程中火炬仅进行整圈加热,加热面积不足,加热区温度高,非加热区温度低,温度梯度大,易产生较大的焊接约束应力。接管外壁焊接盖面层磁粉检测未出现缺陷,而内壁出现缺陷,原因为内外壁散热情况不同,在相同焊接热输入量的条件下,外壁容易散热,内壁散热慢,造成热量集中,使加热区域与非加热区域的温度梯度加大。焊接结束后,采用火焰加热进行后热,保温时间如果不充足,扩散氢无法充分逸出,继而埋下产生延迟裂纹的隐患。焊缝金属中氢含量越大,裂纹的孕育期越短,裂纹倾向就越大;反之,氢含量越小,裂纹孕育期越长,裂纹倾向就越小。可见,加热面积小、温度梯度大是造成焊趾裂纹出现的原因之一。

4.3.2 焊接参数控制

在整个接头的焊接过程中,实际施焊的焊接参数中电流为592A,接近焊接工艺规程中要求的焊接电流上限600A,造成盖面层焊接热输入量过大,焊道较宽,焊道排布数量减少,近表层熔合线附近区域晶粒粗大。在盖面层焊接时,为避免应力集中,应该降低焊接热输入量,减小焊接电流,控制焊接速度,增加焊道数量,这样可有效避免裂纹产生,且避免盖面焊道数量少、宽度大、长度长。图8为早期工程项目与目前项目接管与筒体焊接接头内壁盖面层对比照片,可以看出,目前工程项目焊道排布更加紧凑,焊缝宽度窄,焊接热输入量小,可以有效改善焊缝的应力集中,有效减小产生延迟裂纹的概率。

4.4 分析结论

综上所述,接管与筒体对接焊缝焊后产生焊趾裂纹缺陷的主要原因为: ① 接头厚度大,焊接时应力较大;② 加热不均匀;③ 盖面层焊接时热输入量较大。

图8 焊接接头内壁盖面层对比

5 应对措施

对于大厚度接管与大直径筒体对接的埋弧自动焊,可从五个方面加强工艺过程控制,以获得满意的焊接接头质量[10]。

(1) 降低焊缝金属中的氢含量。焊接材料的储存和领用按相应规程进行,焊接过程中控制热输入量,利于氢的逸散,焊后及时进行后热去氢处理。

(2) 减小近焊缝区母材淬硬倾向。提高预热温度,由原来的≥150℃提高至≥175℃,防止过冷度大,进而导致近焊缝区母材淬硬倾向大。热温度区间由250~350℃提高至350~400℃,以减缓冷却速度。焊接过程中,控制热输入量,防止近焊缝区母材晶粒过于粗大,增大晶间结合力。

(3) 降低焊接接头所承受的拉应力。预热和后热,没扩大焊缝两侧的加热范围,并均匀布置加热源,设置足够的保温材料,以减小温度梯度。对于双U形焊缝,一侧焊完后立即进行一次中间热处理,及时消除应力。焊后及时进行焊后热处理,消除应力。焊接过程中,控制热输入量,减小局部应力。

(4) 降低盖面层的焊接热输入量。区分打底层、填充层与盖面层的焊接参数。如图9所示,焊接顺序①的打底层和焊接顺序②的填充层的电流为500~600A,焊接顺序③的盖面层的电流为500~550A。 盖面层焊接时采用低热输入量,减小焊道宽度,增加排道数量,以减小应力集中,以及焊接热影响区过热区的晶粒。同时规定盖面层的焊接顺序、焊道尺寸及焊道分布,焊道分布如图10所示。接头最终几层进行焊接时,盖面层包括两部分焊道: 第一部分焊道为盖面焊道,焊接厚度为6mm或两层;第二部分焊道为退火焊道。采用退火焊道排道方法,能够避免试件焊接完成后未能及时进行中间热处理或最终热处理而导致的焊趾裂纹。焊接时,从坡口的侧面开始焊接,然后焊至中央。

图9 焊接顺序示意图

图10 盖面层焊道分布示意图

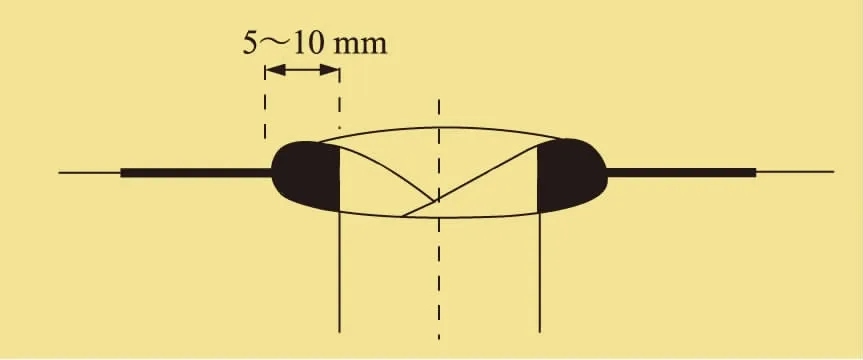

搭接焊道伸出坡口边缘距离为5~10mm,如图11 所示。如果需要盖面焊道的第二层为多个焊道,盖面焊道的焊接顺序为先从搭接焊道的侧面开始焊接,然后焊至中央。

图11 盖面层搭接焊道示意图

退火焊道构成熔敷金属的最后层,焊接顺序为先焊接坡口左侧的焊道A,A搭接在焊道①上;再焊接坡口右侧的焊道B,B搭接在焊道②上;最后焊接焊道C,C搭接在A和B上。退火焊道搭接后距离搭接焊道边缘的距离为搭接焊道宽度L的1/3,最大为10mm,如图12所示。如果盖面层需要多个退火焊道,退火焊道的焊接应先从退火焊道的侧面开始焊接,然后焊至中央。

图12 盖面层退火焊道示意图

(5) 细化工艺操作。预估焊道排布,避免出现侧壁焊接死角,道间清渣和侧壁修磨到位,对弧坑及成形不良区域及时修磨。对坡口圆周进行加工打磨,使其与坡口内表面圆滑过渡,便于盖面层焊道熔滴过渡,增强熔池流动性。盖面焊接前打磨前道焊缝,保证深度和宽度均匀,并抛磨坡口两侧母材至少50mm范围至金属光亮。盖面焊时,应控制焊缝增高量不得过大,避免在焊趾处出现应力集中,增大裂纹产生的概率。同时,减少引熄弧次数,修磨弧坑。盖面层焊完后,立即修磨两侧与母材搭接的焊趾区域,去除成形不良处,抛磨平滑过渡。按焊接材料供应商推荐的焊接参数范围进行焊接,保证接头的性能。

6 结论

使用埋弧自动焊工艺进行低合金钢对接焊缝或接管马鞍形焊缝的接头焊接时,采取以下措施可以有效避免焊趾裂纹缺陷出现,保证焊接接头质量。

(1) 对于直径或厚度较大的接管与筒体,应适当提高预热温度和后热去氢温度,增大保温面积,减小温度梯度。

(2) 对于双面坡口接头,一侧焊完后应立即进行一次中间热处理,及时消除应力。

(3) 焊接过程中,应控制热输入量,避免局部应力过大。打底层、填充层与盖面层的焊接参数应进行区分,盖面层焊接时应采用热输入量小的焊接参数,并采用退火焊道法进行焊接。

[1] 李双燕.“二代加”百万千瓦级压水堆核电机组蒸汽发生器焊接技术[J].上海电气技术,2011,4(1): 25-31.

[2] 李双燕.百万千瓦级压水堆核电站核岛主设备蒸汽发生器焊接技术[J].压力容器,2011,28(2): 38-43.

[3] 中国机械工程学会焊接学会.焊接手册[M].3版.北京: 机械工业出版社,2008.

[4] 卡里,黑尔策.现代焊接技术(原著第六版)[M].陈茂爱,王新洪,陈俊华,等,译.北京: 化学工业出版社,2010.

[5] 张金昌.锅炉、压力容器的焊接裂纹与质量控制[M].天津: 天津科学技术出版社,1985.

[6] 陈伯蠡.焊接冶金原理[M].北京: 清华大学出版社,1991.

[7] 陈伯蠡.金属焊接性基础[M].北京: 机械工业出版社,1982.

[8] 王建.延迟裂纹的危害及原因分析[J].金属加工(热加工),2008(12): 80-82.

[9] 尹大如.厚壁容器接管焊接裂纹的原因分析及应对措施[J].中国石油和化工标准与质量,2013(6): 114.

[10] 李双燕,张茂龙.提高焊接接头表层热影响区性能的焊接方法: 201510576359.8[P].2015-12-09.