电炉-精炼炉流程冶炼试制ZG0Cr13钢的工艺实践

2018-04-18黄飞

黄 飞

上海电气上重铸锻有限公司 冶铸分厂 上海 200245

1 项目背景

ZG0Cr13不锈钢被广泛应用于各个工业领域,其合金成分主要是铬,含量为12%~14%,此钢种含碳量一般要求在0.10%以下。国内外冶炼不锈钢一般采用两步法,即电炉加氩氧脱碳法或电炉加真空吹氧脱碳法[1]。笔者单位没有氩氧脱碳法、真空吹氧脱碳法相关生产设备,只能采用传统的电炉-精炼炉工艺进行生产,并于2017年6月进行了一炉该钢种试制。根据此钢种的成分规范,制订了相关脱碳、还原和铬合金化等冶炼工艺,铸钢产品成分均符合内控规范要求,产品性能测试全部符合标准,试制取得了成功。

2 ZG0Cr13简介

Cr13不锈钢是目前机械制造行业中应用最为广泛的不锈钢,此钢种包含铁素体不锈钢和马氏体不锈钢,其中ZG0Cr13属于铁素体不锈钢[2],是铁素体不锈钢中含铬量最低的钢种[3]。ZG0Cr13由于含碳量低,因此具有良好的塑性、韧性和冷成形性[4],同时又具有良好的耐腐蚀性。其耐蚀性能优于铬含量相同的马氏体不锈钢,抗应力腐蚀性能优于奥氏体不锈钢,能在不超过540℃的环境下长期工作,因此被广泛用于制造含硫介质环境中的工作构件,如焦化分馏塔石油化工部件[5]、汽轮机叶片和静叶持环等电站部件[6]。

3 冶炼难点

冶炼ZG0Cr13的难点在于碳的控制。该钢种是低碳高合金不锈钢,产品对碳的含量要求严格,成品规范要求碳含量为0.06%~0.10%,电炉扒渣前要求钢水中的碳含量不大于0.020%,如何快速脱碳至工艺规范是一个难点。该钢种含有11%~13%的铬,加入的合金量大,会使钢液增碳。钢水的浇铸温度较高,达1570~1580℃,真空后钢水在稀薄渣的情况下加热,极易增碳,因此要控制好真空前的成分和温度,尽可能缩短钢水真空后至出钢浇铸的时间。同时,产品对残余铝的含量有要求,而精炼炉不能加铝进行快速沉淀脱氧,以免产品中的铝含量超标。如果加硅和铁,那么其脱氧产物为偏酸性的二氧化硅,会侵蚀钢包渣线处耐火材料,使钢包的使用寿命缩短,而且为了保证炉渣碱度,需加大石灰用量。此外,由于含铬量高,炉渣较黏稠,这样会增大跳碳的风险,因此工艺要求精炼炉还原采取扩散脱氧工艺。扩散脱氧会延长冶炼时间,如何在冶炼过程中在电炉中快速深脱碳,同时控制后续操作使钢水不跳碳,这是ZG0Cr13冶炼过程中的关键。

4 成分规范

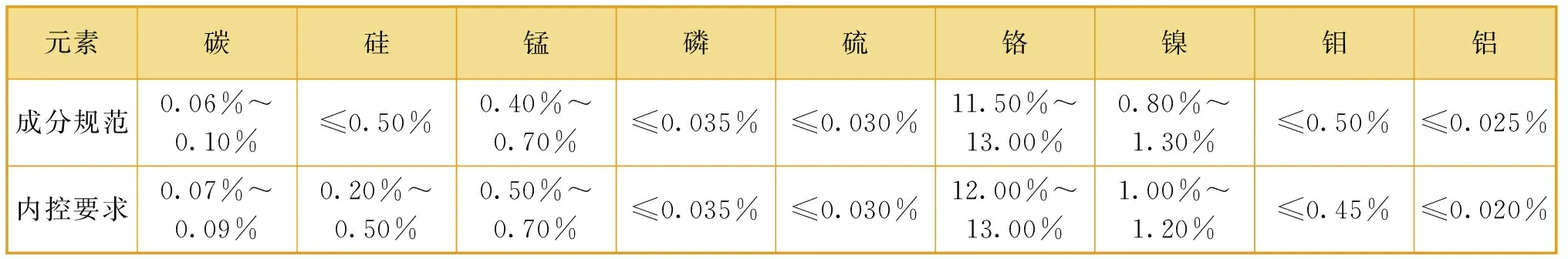

ZG0Cr13钢种成分主要是铬、锰和镍等,其成分规范和内控要求见表1。

表1 ZG0Cr13成分规范

5 工艺流程

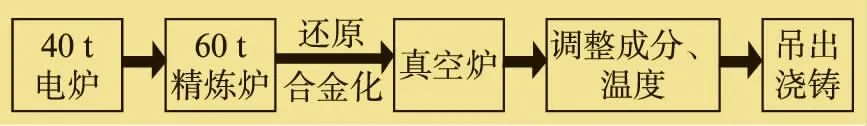

采用一座40t电炉冶炼,经还原和合金化,产出 38t 钢水,转移至60t精炼炉。在精炼炉进行还原和补加合金等处理后,经真空脱气,并调整温度及钢水成分至工艺规范,然后出钢浇铸产品。工艺流程如图1所示。

图1 ZG0Cr13工艺流程

6 电炉冶炼

ZG0Cr13电炉冶炼的主要任务是脱碳、脱磷、去气、去夹杂及合金化,需要控制大批量铬铁加入时碳的增量。为了达到去气、去夹杂和净化钢水的目的,按收得率60%随料配加小块电极块,配碳量为0.50%,使钢水的脱碳量不小于0.40%。利用碳氧反应在氧化期产生的气泡,促进钢水中的夹杂物上浮并随渣流出,减轻精炼炉的负担[7]。该钢种对磷的控制要求不高,所制订的脱磷工艺目标为要求扒渣前钢水中磷含量不大于0.015%,采用常规脱磷操作即可。

6.1 脱碳

ZG0Cr13碳成分内控规范含量低,铬铁的加入量大,因此脱碳是此钢种冶炼的重点,工艺目标为扒渣前钢水中的碳含量不大于0.020%。钢液脱碳的热力学反应式[8]为:

[C]+(FeO)=[Fe]+CO(g)

(1)

ΔGo=98799-90.76T

(2)

式中: 为表示钢水中物质;()表示炉渣中物质;ΔGo为标准状态时反应的吉布斯自由能变化,J/mol;T为热力学温度,K。

随着钢水中碳含量的降低,熔池中与碳平衡所需的氧含量和温度会急剧上升,反应产物是一氧化碳。为了利于气体逸出,促进反应进行,脱碳需要在薄渣高温条件下进行[9]。同时,碳氧反应是零级反应,脱碳速度与碳含量无关,而是取决于供氧强度[10],因此笔者单位实际的脱碳操作为在脱磷至工艺规范后,使熔池升温至1630℃以上,将氧气流量开至最大,保持1.0MPa压力,此时渣量控制在1.0%钢水量左右,碱度控制在2.0,进行吹氧脱碳。本次试制采用此操作进行,在扒渣前钢水中的碳含量为0.019%,达到工艺要求。

6.2 铬的合金化

当钢水中的碳和磷达到内控规范要求后,进行扒渣操作。扒渣后,加入锰和铝锭,继而加入钢水量0.8%的渣料,渣料中石灰与萤石的比例控制为5∶1,然后加入铝粉和钙硅粉进行复合脱氧。当熔池温度上升至1680℃后,分批次加入微碳铬铁,含碳量为0.06%。当铬铁加入后,吹氩气搅拌,通电升温,并视合金熔化情况进行人工搅拌,促进铬铁的熔化,均匀熔池中钢水的成分和温度。

合金熔化后,确认钢水化学成分、温度符合工艺要求,出钢至60t精炼炉。在出钢过程中,随钢流加入铝和钙硅块。出钢完毕,加入150kg石灰、40kg萤石,进行预造渣。

7 精炼炉冶炼

7.1 脱硫和脱氧

精炼炉的主要冶炼任务为脱氧、脱硫、微调化学成分及钢水真空脱气,钢水脱硫的反应式[11]为:

[FeS]+(CaO)=(CaS)+(FeO)

(2)

由于ZG0Cr13钢种对铝含量有要求,因此精炼炉钢水还原采用扩散脱氧,具体步骤为进入精炼工位后,每吨钢加入1.0kg碳粉,每吨钢加入1.5kg钙硅粉,会与脱硫产物氧化亚铁发生反应[12]:

(C)+[FeO]=(CO)(g)+[Fe]

(3)

(Si)+2[FeO]=(SiO2)+2[Fe]

(4)

实际工作中,精炼炉钢水脱氧实际上是脱硫的重要基础,做好钢水的脱氧工作,就能将钢水中的硫含量降至规范要求。

7.2 钢水真空处理

钢水成分符合规范要求后,控制钢水中的碳含量为0.065%~0.075%,由于ZG0Cr13的浇铸温度较高,为1570~1580℃,精炼炉的出钢温度为 1580~1590℃,因此控制真空前钢水温度为 1640~1645℃,然后至真空工位进行真空处理。真空度要求为不大于133Pa,真空时间为25min。

真空结束后,返回精炼工位,测得钢水温度为 1580℃。进行小电压小电流通电升温,特别需要注意的是,此时氩气量要调小,流量以不冲破渣面为宜,防止造成钢水二次吸气[13]。

8 冶炼结果

ZG0Cr13钢水在真空后取样,其成分见表2。由表2可以看到,钢水成分均符合内控规范要求,通电 2min 后测温为1585℃,出钢浇铸。此次冶炼真空后成分一次性达到内控规范要求,真空结束至吊出浇铸时间为16min,试制在冶炼方面达到预期目标。

表2 ZG0Cr13成品成分

9 产品性能检测结果

ZG0Cr13铸钢件产品经过热处理、机加工和精整等工序后,室温力学性能见表3。由表3可以看到,各项参数均符合采购规范,试制取得了完全成功。

表3 ZG0Cr13产品室温力学性能

10 结束语

通过ZG0Cr13钢种的冶炼试制,成品成分均符合内控规范要求,铸钢件产品室温力学性能符合采购规范,确认制订的试制工艺正确有效。

钢水脱碳宜在脱磷后进行,控制碱度为2.0,渣量为钢水量的1.0%,温度不低于1630℃,大流量吹氧,能快速使钢水中的碳含量不大于0.020%。

铬铁合金化宜在电炉中进行,合金化前加入金属锰和铝锭,同时加入铝粉和钙硅粉,可有效脱氧。使用相对便宜的含碳量0.06%的铬铁,能够满足要求。

精炼炉使用还原剂碳粉、钙硅粉,还原效果良好,不会出现钢水跳碳的现象。真空前钢水中的碳含量控制在0.065%~0.075%,温度控制在 1640~1645℃,真空时间为25min,能够使钢水在真空处理后至出钢浇铸的时间维持在20min内,减少钢水真空后的二次污染。

[1] 黄飞,朱伟伟,闫抒宇.不锈钢冶炼工艺的发展与分析[J].大型铸锻件,2017 (4): 50-51.

[2] 叶凡新,冯文甫,郭志彬,等.60t AOD-LF-CCM流程冶炼清洁球用超低[C+N]不锈钢0Cr13的工艺实践[J].特殊钢,2017,38(2): 23-25.

[3] 赵吉庆,包汉生,杨钢.0Cr13铁素体不锈钢在FeCl3溶液中的点蚀行为[J].腐蚀与防护,2017,38(6): 420-424.

[4] 陆世英.不锈钢概论[M].北京: 中国科学技术出版社,2007: 98-110.

[5] 葛彩刚.Cr13钢在含CO2/H2S介质中的腐蚀行为研究[D].北京: 北京化工大学,2010.

[6] 简光沂.中外钢号便查手册[M].北京: 中国电力出版社,2008: 199-200.

[7] 曲景文,刘光辉,王秀兰.轴锻件用钢SF590A的生产试制[J].大型铸锻件,2007(4): 33-34.

[8] 黄希祜.钢铁冶金原理[M].4版.北京: 冶金工业出版社,2013: 498.

[9] 邱绍岐,祝桂华.电炉炼钢原理及工艺[M].北京: 冶金工业出版社,1996: 157-167.

[10] 黄飞.返回吹氧法冶炼GX12CrMoWVNbN10-1-1的生产实践[J].上海电气技术.2017,10(1): 44-48.

[11] 黄飞.精炼炉电极损耗分析与对策[J].装备机械,2017(2): 49-52.

[12] 黄飞,朱伟伟,刘立鹤,等.ZG13Cr9Mo2Co1NiVNbNB钢的冶炼试制[J].钢铁研究,2017,45(4): 20-23.

[13] 黄飞,朱伟伟,杨海石,等.ZG10MnNiCu钢的试制[J].钢铁研究,2017,45(3): 14-16.