中小型燃气锅炉电厂净效率优化分析

2018-04-18杨丽

杨 丽

上海电气工程设计有限公司 上海 201612

1 研究背景

随着国内外钢铁行业的不断发展,节能减排并提高电厂经济性已成为主流。一些大型钢铁厂计划建设中小型自备电厂来消化生产过程中产生的高炉煤气、焦炉煤气等副产品,这样可以在提高余能利用的同时解决部分厂用电的需求[1-2]。

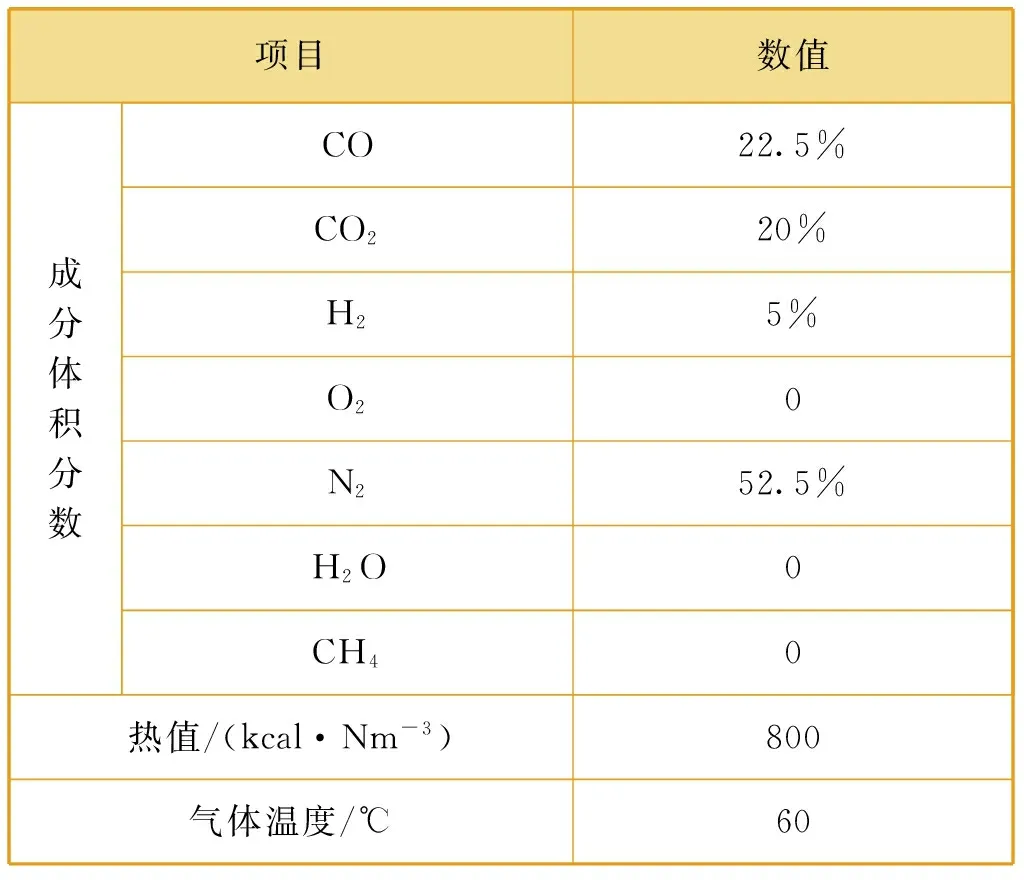

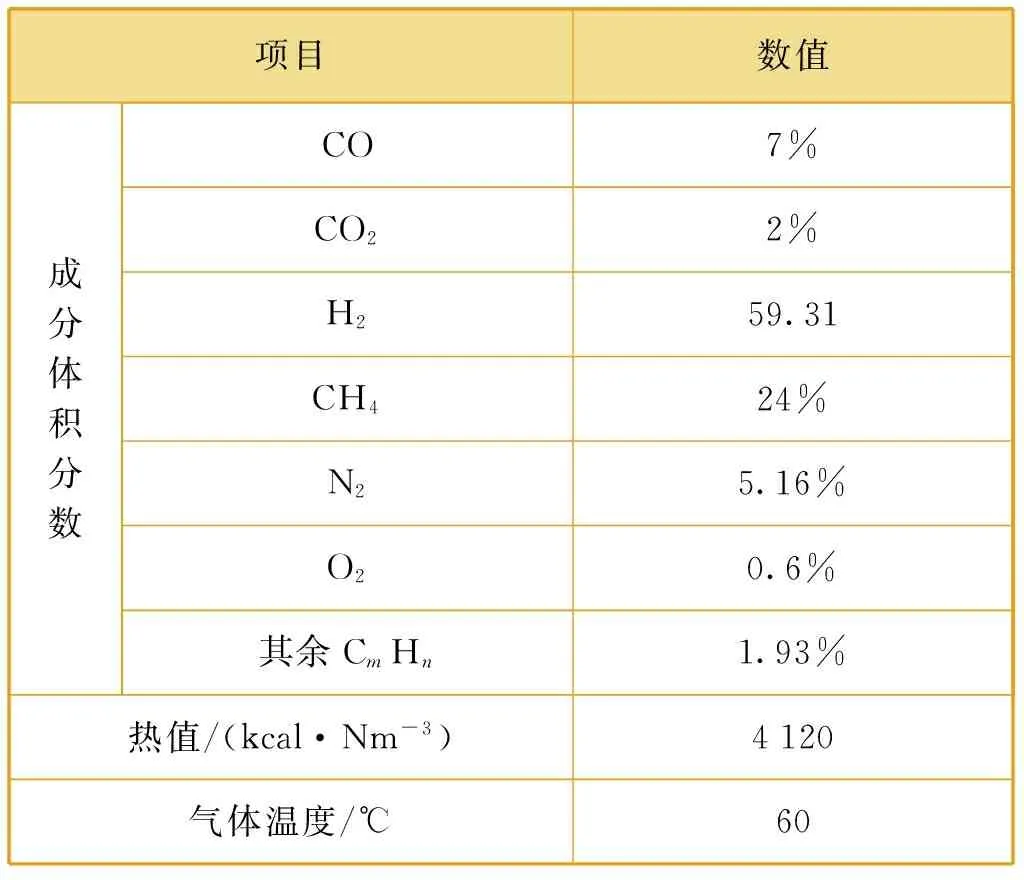

高炉煤气和焦炉煤气成分不同,常规情况下高炉煤气的热值远低于焦炉煤气的热值。某工程为了提高锅炉的燃烧效率,计划将高炉煤气和焦炉煤气掺烧[3],两者成分体积分数、热值、气体温度等参数见表1、表2。高炉煤气与焦炉煤气的掺烧比例对锅炉效率和排烟温度有很大影响,从70∶30变化到77∶23,排烟温度上升19℃,效率下降1.4%。可见,焦炉煤气比例越高,锅炉效率就越高,空气预热器出口排烟温度则越低。

2 电厂性能关键指标

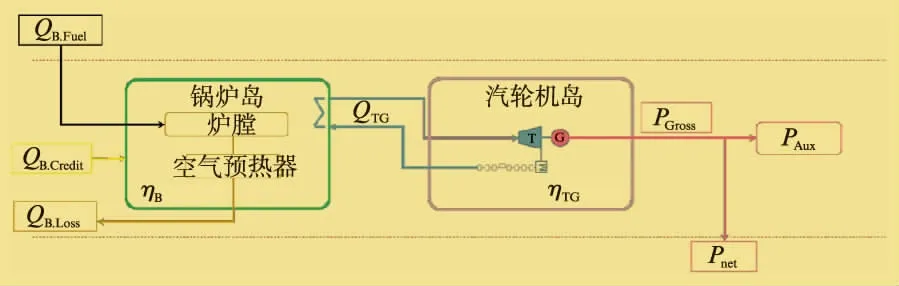

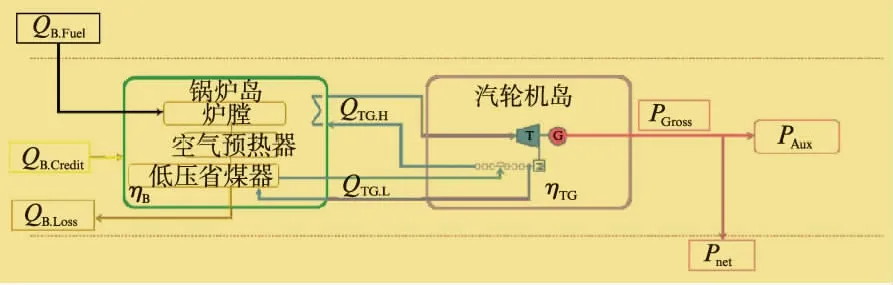

在电厂中,燃料消耗能量QB.Fuel是电厂的外部输入,汽轮机净出力Pnet是电厂的对外能量输出,其它能量传递均发生在电厂内部的锅炉岛和汽轮机岛范围内。

表1 高炉煤气参数

电厂能量传递如图1所示。图1中QB.Credit为锅

表2 焦炉煤气参数

炉增益能量,QB.Loss为锅炉损失能量,QTG为锅炉与汽轮机间的传递能量,ηB为锅炉效率,ηTG为汽轮机效率;PGross为汽轮机毛出力,PAux为厂用负荷消耗功率。

图1 电厂能量传递示意图

可将电厂净效率ηnet.plant分为三个部分: 锅炉效率ηB、汽轮机效率ηTG、厂用电耗率ηE。

(1)

(2)

(3)

(4)

式中:QHRTG为汽轮机热耗。

一般燃气锅炉机组容量不大,但还需优化电厂净效率。根据式(1)~式(4),优化电厂净效率可分解为优化三个关键指标,即锅炉效率、汽轮机热耗、厂用电耗率。实际工程中,为了提高性能的精度,需要确定三者所对应的性能试验考核依据,具体见表3。

表3 电厂净效率考核依据

以下从烟气余热利用和厂用电优化两个方面介绍电厂净效率优化的具体措施。

3 烟气余热利用

由于高炉煤气热值低,燃料消耗量大,成分中含有大量氮气不参与燃烧,所需的空气量小,且燃烧生成的烟气量大,因此仅考虑增大空气预热器受热面积来降低锅炉排烟温度是不可行的[8-9]。根据本项目锅炉热力计算,合理的空气预热器出口温度为185℃。可见,随烟气带走的热损失很大。

根据前文论述,燃气锅炉的主要热损失之一是干烟气损失,即排烟损失,所以,提高锅炉热效率的主要途径是降低锅炉的排烟温度。常规利用烟气余热来降低排烟温度,具体有两种方法——采用煤气加热器或低温省煤器,两种方法在原理和影响电厂净效率计算上有较大不同。

3.1 煤气加热器

空气预热器后串联煤气加热器,电厂能量传递如图2所示。煤气加热器是一种使烟气与煤气进行换热的设备,可以在降低锅炉出口排烟温度的同时提高煤气进入锅炉的温度[8]。采用这一方法,电厂净效率计算较为清晰,仅影响锅炉效率,即仅需考虑余热利用的增益对锅炉效率的影响,由空气预热器出口温度调整为煤气加热器出口温度来计算锅炉效率。

图2 采用煤气加热器后电厂能量传递示意图

根据上述烟气成分,锅炉空气预热器出口温度为185℃。采用煤气加热器后,煤气加热器出口温度锁定在140℃,锅炉效率大致提升2%。

3.2 低压省煤器

空气预热器后串联低压省煤器,电厂能量传递如图3所示。图3中,QTG.H为锅炉与汽轮机间的传递能量,QTG.L为低压省煤器与轮汽机间的传递能量。低压省煤器利用低品位的烟气余热,选择合适的输入点,加热凝结水。采用这一方法,电厂净效率计算较为复杂,一方面出口温度降低对应锅炉效率提高,另一方面凝结水温度提高,从汽轮机热平衡系统内减少相应的低压回热抽汽,影响汽轮机热耗[9-10]。

图3 采用低压省煤器后电厂能量传递示意图

针对这一方法,电厂净效率有两种计算方法,一种是将增益算在锅炉侧,另一种是将增益算在汽轮机侧,最终电厂净效率是一致的。

现介绍第一种方法。汽轮机采用八级回热抽汽系统,经过能量计算评估[11],余热资源总量为 12.65MJ/s,考虑从二级低压加热器输入。汽轮机效率计算时,若仅从单独的汽轮机本体考虑,则热平衡图汽轮机热耗为:

QHRTG=QTG.H/PGross

(5)

对电厂净效率进行计算时,式(5)不准确,需要对汽轮机侧效率进行修正。根据能量平衡原则,有:

QB.Fuel-QB.Loss+QB.Credit=QTG.H+QTG.L

(6)

可见,从锅炉侧传递至汽轮机侧的能量需同时考虑锅炉与汽轮机间的传递能量、低压省煤器与汽轮机间的传递能量。式(2)、式(3)需相应调整为:

(7)

(8)

式中:QHRTG.HL为汽轮机修正热耗。

由式(7)可见,锅炉效率计算仅需考虑余热利用的增益对锅炉效率的影响,由空气预热器出口温度调整为低压省煤器出口温度来计算锅炉效率。

由式(8)可见,输入能量相对增加,汽轮机热耗相对增加,对应的汽轮机效率则相对降低。

4 厂用电优化

对厂用电进行优化,主要在于高压电动机轴功率的计算。高压电动机有电动给水泵、送风机、引风机、凝结水泵等,这些高压电动机在电厂厂用电占比高达90%以上,其中电动给水泵占比约50%,因此以电动给水泵厂用电计算优化作为主要研究对象。

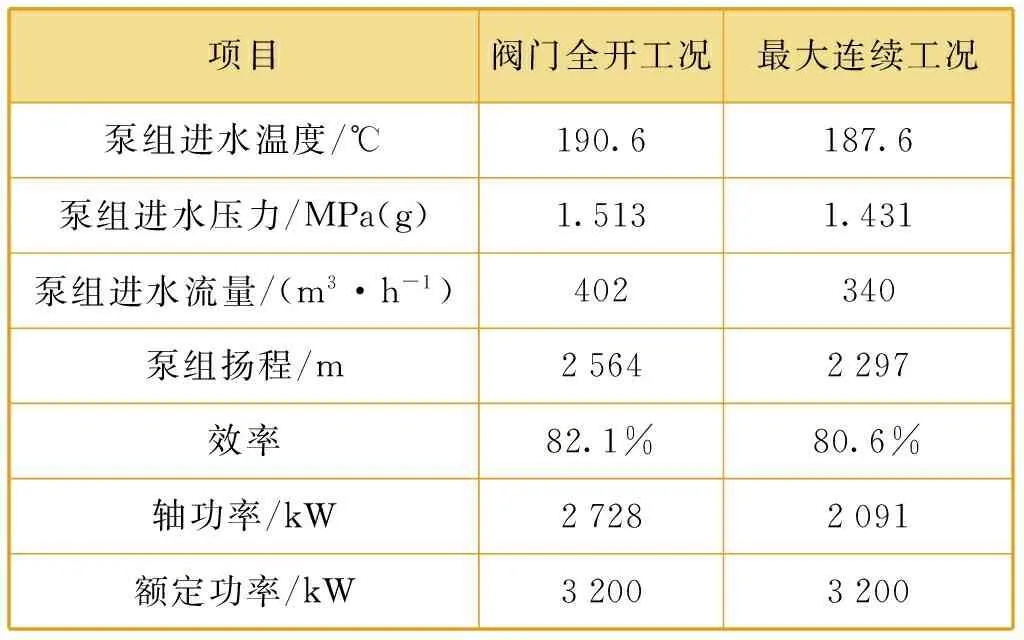

工程共配3×50%电动给水泵,带液力耦合器。根据业主提供的给水泵选择要求,最终电动给水泵的参数见表4。

表4 电动给水泵参数

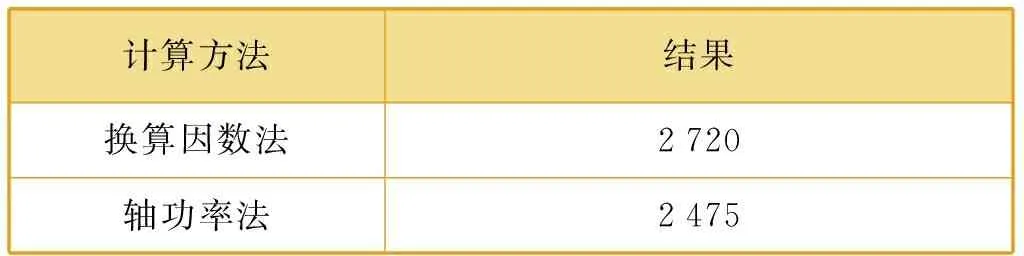

需要确定项目的考核工况点,因为不同的工况轴功率不同。常规情况下,考核工况点为100%最大连续工况。对比DL/T 5153—2014《火力发电厂厂用电设计技术规程》中两种不同的厂用电负荷计算方法[7],结果见表5。

表5 厂用电计算对比 kW

两种计算方法的差值是245kW。可见,轴功率法计算结果更小,更为贴近实际运行值。

后续,可通过优化输入选型参数,进一步降低轴功率。具体而言,热平衡图给水泵的进水量为544.3t/h,液体密度为878.7kg/m3,计算得单台50%给水泵的进水流量为309.7m3/h。表4中选型考虑了1.1的裕度,选定为340m3/h。优化该流量参数,不考虑1.1的裕度,从而使轴功率从 2091kW 降低至1905kW,减小了186kW。

5 结束语

对比两种余热利用的方法,可得出如下结论。

(1) 锅炉均基于出口温度140℃的情况,因此两种方法锅炉效率一样。而采用低压省煤器,汽轮机效率相对是下降的。因此,采用煤气加热器在全厂性能方面比采用低压省煤器更优。根据项目实际,计算得电厂净效率大约相差0.8%。

(2) 考虑到采用煤气加热器造价高于采用低温省煤器,而针对每个项目汽轮机热耗收益不同,因此最终工程采用何种方法,还需要综合分析全厂性能和造价。

(3) 如需进一步提升全厂性能,可考虑煤气加热器和低温省煤器配合使用,前者使出口温度从185℃下降至140℃,后者使出口温度从140℃下降至100℃。

针对厂用电耗率指标的优化,可得出如下结论。

(1) 确定厂用电耗率考核工况点,从而确定每个负荷的选型点。

(2) 高压电动机采用轴功率法计算厂用电耗率,这样更为贴近实际运行值。

(3) 优化输入选型参数可进一步减小厂用电耗率。

(4) 由于各个项目针对厂用电耗率指标有所不同,因此需根据实际情况合理优化厂用电耗,适当考虑余量。

[1] 刘彤,张鑫,黄圣伟,等.钢铁工业自备电厂余热资源的回收利用[J].钢铁研究学报,2014,26(11): 29-33.

[2] 李洪福,温燕明,孙德民.钢铁企业用电自给可行性探讨[J].钢铁,2010,45(1): 99-103.

[3] 朱宇翔,秦小东.全燃高炉煤气高温高压锅炉的运行特性[J].锅炉技术,2010,41(1): 23-26.

[4] 城镇燃气热值和相对密度测定方法: GB/T 12206—2006[S].

[5] Fired Steam Generators Performance Test Codes: ASME PTC 4—2008[S].

[6] Steam Turbines Performance Test Codes: ASME PTC 6—2004[S].

[7] 火力发电厂厂用电设计技术规程: DL/T 5153—2014[S].

[8] 黄科义,王冬.浅谈高炉煤气锅炉提高热效率的两种方式[J].技术与市场,2017,24(8): 208-209.

[9] 张鹏.煤气锅炉低压省煤器与煤气加热器比较[J].能源与节能,2014(6): 171-173.

[10] 李伟.低压省煤器在锅炉中的应用研究[D].上海: 上海交通大学,2007.

[11] 林万超.火电厂热系统节能理论[M].西安: 西安交通大学出版社,1994.