面向智能工厂建设的汽车制造运行管理系统方案研究

2018-04-18林锦州于英杰赵彦春

林锦州, 于英杰, 赵彦春

(北京卡达克数据有限公司, 北京 100172)

1 汽车生产智能工厂建设现状

目前,我国汽车生产智能工厂的建设已经取得了一定的进展,在汽车零部件生产和整车制造的环节中都得到了一定的应用。例如江淮汽车在生产制造中应用了RFID、工厂和生产线规划仿真以及自动化生产调度等技术[1]。但总体而言,我国在汽车生产智能工厂的建设方面尚处在起步阶段,主要存在汽车制造生产线网络化程度不够高、机械化和数字化融合核心技术受制于人等问题。

根据《中国汽车智能制造技术路线图》中提到的我国汽车智能制造的总体发展规划,我国汽车智能制造在未来15年的发展目标为:到2020年,全面夯实汽车制造工业的自动化、数字化、网络化和信息化基础;到2025年,智能决策软件和智能装备在骨干汽车企业大量使用;到2030年,在全面数字化、网络化的基础上,汽车制造实现从设计、生产、物流到服务的全过程智能化[2-3]。

2 汽车生产智能工厂建设主要技术

2.1 制造运行管理(MOM)系统

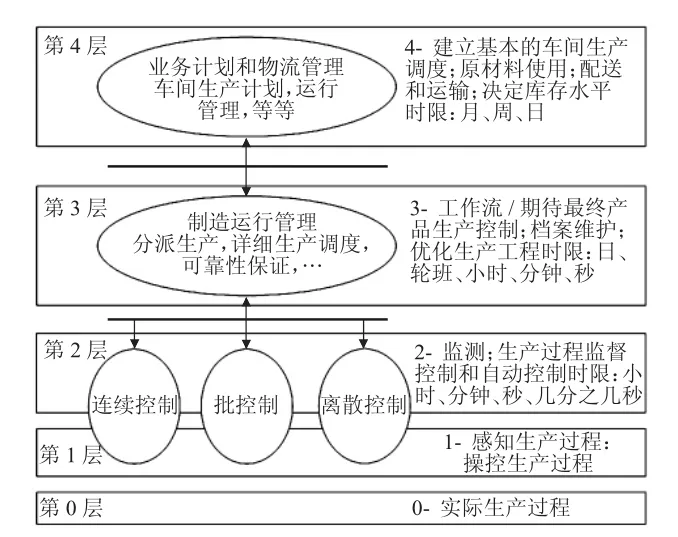

在制造执行系统(MES)的基础上,IEC/ISO-622 64标准首先正式确立了制造运行管理(Manufacturing Operations Management,MOM)的概念;MOM 不是一个物理实体的概念,而是一个框架性的概念,它通过对生产设备、人员、物料等的管理,把原材料或零件转化为产品。该标准以美国普度大学企业参考体系结构(PERA)为基础,给出了如图1所示的制造企业功能层次模型。

图1 制造企业功能层次模型

由模型图可知,制造运行管理位于该模型的第三层,它定义了为实现生产最终产品的工作流活动,包括了生产记录的维护和生产过程的协调与优化等,明确界定了与上层企业管理层和下层设备控制层之间的边界,起到了企业管理系统和车间自动化控制设备之间的信息集成和信息传递的作用,能够实现企业生产计划管理、人力资源协调、原材料消耗统计、指令下达、设备监控和成本控制等功能[4-5]。

通过MOM可以实现企业生产执行层、装备控制层和智能管控层的高度集成,达到对生产状态的主动感知和生产车间高度物理信息融合的目标,并为生产车间各层次的管理人员提供具备一定智能化水平的辅助决策支持;目前MOM的主要发展方向有各应用模块功能的进一步强化、优化算法的进一步发展和制造运行管理内部评价体系的确立完善等。

2.2 智能传感器网络技术

传感器智能化是当今传感器技术发展的一个主要方向,得益于信息技术的飞速发展,传感器在原有的传感变送功能的基础上,吸收先进的信息技术手段,逐步具备了信息化传输和网络化集成的功能,形成了智能传感器网络[6]。

传感器能够将物理信号转化为标准的电压/电流信号输出,是实现物理信息系统融合的关键元件,一个真正意义上的智能传感器应具备自校准自标定、数字化标准输出、自动数据采集、自调整自适应、存储识别和算法判断决策等功能,同时应具有体积小、成本低和连接方便等特点。目前在智能传感器领域广泛应用的技术有红外技术、RFID技术和生物传感器技术等,主要应用的算法有滤波算法、回归分析算法和人工神经网络算法等,智能传感器网络未来的发展方向和热点研究领域主要有基于Internet/Ethernet的分布式传感器网络和无线传感器网络等[7]。

2.3 多传感器信息融合技术

信息融合技术产生于20世纪70年代,早期主要应用于军事目标的定位、跟踪与控制,随着工业系统的复杂化和智能化,该技术已经逐渐推广到生产车间设备控制及运行调度等工业领域。多传感器信息融合技术通过对多类同构或异构传感器的冗余信息和互补信息进行综合从而得到对被测对象更加精确的评估。相比于单传感器,多传感器信息融合能够增加测量的维度和置信度,实现传感器系统内部的信息互补,有利于提高系统的资源利用率。

多传感器信息融合的关键问题是融合模型的设计,融合模型主要分为功能模型和结构模型两类。功能模型方面,何友等在早期用于美国军事的JDL模型的基础上提出了五级模型,将模型分为检测级融合、位置级融合、目标识别级融合、态势估计和威胁估计五级。前三级适用于任意的多传感器信息融合系统,后两级主要用于军事的C3I(Communication,Command,Control and Intelligence)系统;对于结构模型,检测级的结构模型有:并行结构、分散结构、串行结构和树状结构。位置级的结构模型有:集中式、分布式、混合式和多级式。属性级的结构模型有:对应决策层模型、特征层模型和数据层模型。

多传感器信息融合涉及到的主要算法有贝叶斯估计、Kalman滤波、D-S证据推理、模糊估计、人工神经网络和支持向量机等,未来主要的研究方向有多传感器信息融合统一理论模型的建立、异类传感器信息融合技术的研究和人工智能技术在信息融合中的应用等。

3 面向智能工厂建设的汽车制造运行管理系统构建方案

基于制造运行管理(MOM)系统,在汽车生产车间底端设备控制层构建智能传感器网络,并将采集到的数据、图像、特征等信息送入信息融合层,分别在数据层面、特征层面与决策层面实现信息融合,建立企业生产管理、智能制造与数字化技术在不同业务层的综合集成与应用,实现汽车生产车间的生产、设备、物料及质量等信息的综合智能管控功能,优化生产流程,达到汽车生产车间底端设备控制层、中间执行层与上端企业管理层的高度集成,构建汽车生产智能工厂。

方案构建的汽车智能生产体系结构如图2所示,其中汽车生产的底端设备控制层主要包含PLC、DCS等一系列自动化控制设备和仪表,具备将生产过程中的位置、温度和压力等物理参数转换为标准信号的功能,并能够通过网络进行传输;位于中间执行层的制造运行管理(MOM)系统接受底端设备层传来的实时数据,实现对生产排程、生产资源、生产设备、产品质量、生产成本和物流动态等信息的一体化协同管理,并通过业务流程组态和工厂基础信息建模实现对生产过程的实时监控;上端企业管理层主要包含ERP等涉及到企业资源计划和管理的软件,与中间执行层实现信息互联,为汽车生产车间各层次的管理人员提供具备一定智能化水平的辅助决策支持。

图2 汽车智能生产体系结构

方案将实现汽车生产、质量和物流的智能化综合管理。在生产方面,将主要实现全局柔性生产计划排程与生产协同、高效生产派工管理、实时生产数据采集与工序控制、生产过程监控与敏捷异常处置和在制品跟踪与生产防错等功能。在生产任务开工前,能实现对生产现场人、机、料情况的检查,确保生产任务正确开展。同时,根据工厂物理建模平台,借助与车间数字化控制层的集成,通过大屏幕、智能终端等方式,能够图形化实时展现生产情况,并通过RFID、条码等手段准确跟踪物料的物理位置,实时跟踪单件/批次在制品的流转状态。

在生产质量方面,方案将实现质量数据的实时采集与跟踪、质量异常预警与快速响应、防错防漏和质量档案建模等功能,并可基于实时反馈信息对生产设备和生产计划进行动态调整。通过设备集成、终端采集等多种方式,根据质量建模要求,记录生产工艺数据、设备加工过程中的设备参数以及产品返修记录等,建立数字化产品质量档案,实现产品质量的双向追溯和质量档案查询等功能;并基于车间物联网与生产执行的实时反馈信息,实现对车间作业计划执行进度的滚动刷新,并对超期情况进行及时预警。最后根据需求变更、内部的生产异常和产品工艺变化等情况,借助可视化平台,进行辅助的决策调整。

在物流方面,方案构建的系统将具备多策略物料拉动与配送、自动化物流执行与跟踪、准时制物料计划与物流协同、现场物料预警与监控以及路径、时间及仓储低成本扩展建模等功能,针对企业不同的物料类型,按照不同的物料运输、配送模式,建立物流路径、运输时间和存储空间的关联模型,进行配置优化扩展,打造“物料—仓库—生产”的端到端闭环工厂体系。

4 结语

汽车生产企业智能工厂的建设是实现汽车智能制造的关键环节,随着汽车生产自动化水平的日益提高,制造自动化的概念在原有基础上逐渐扩展到柔性化、智能化和高度集成化。通过在汽车生产车间构建智能传感器网络,结合多传感器信息融合技术,可实现信息物理系统的高度融合,并通过制造运行管理(MOM)系统的综合管控功能,实现汽车生产车间底端设备控制层、中间执行层和上端企业管理层的信息共享与协同,全面提升汽车生产过程管控的精细化和数字化程度,构建高效、有序、柔性化的汽车生产智能工厂。

[1]佚名.中国汽车智能制造技术路线图[J].世界制造技术与装备市场,2017(1):24-28.

[2]胡志强,吴劲浩.汽车产业智能制造中的信息化系统集成[J].汽车工艺师,2016(7):69-74.

[3]李世杭.智能制造在汽车行业的应用与展望[J].汽车工艺师,2015(9):50-53.

[4]肖力墉.企业制造运行管理研究与应用[D].杭州:浙江大学,2011.

[5]苏宏业,肖力墉,苗宇,等.制造运行管理(MOM)研究与应用综述[J].制造业自动化,2010,32(4):8-13.

[6]宋光明,葛运建.智能传感器网络研究与发展[J].传感技术学报,2003,16(2):107-112.

[7]尤政.智能传感器技术的研究进展及应用展望[J].科技导报,2016,34(17):72-78.