基于转速控制的液压挖掘机全局功率匹配方案

2018-04-18蒙文德王扬敬郭福力周夏南李雪梅

蒙文德, 王扬敬, 郭福力, 周夏南, 李雪梅

(1.桂林市华力重工机械有限责任公司, 广西 桂林 541002;2.桂林电子科技大学, 广西 桂林 541004)

引言

现有的液压挖掘机电子节能控制技术主要针对以下几个部分:发动机与液压泵的功率匹配控制[1]、液压泵的流量控制[2]以及负载与动力系统的匹配控制[3]。液压挖掘机的工作方式是一个循环反复的过程,包括从挖掘作业—满斗提升—带载回转—卸载作业—空载回转—挖掘作业,各个步骤相互依存、相互制约。而独立研究每一个环节的功率匹配,一定会产生部件与部件之间的不协调现象。如:常见的局部功率匹配策略中,液压泵的排量既是发动机—液压泵功率匹配的控制变量,又是液压泵—负载的功率匹配的控制变量,二者之间必定会产生矛盾,不可能达到绝对的功率匹配[4]。

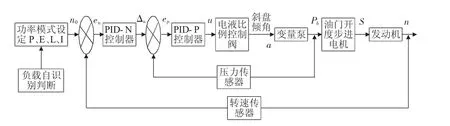

本文把液压挖掘机的发动机—液压泵—负载作为一个整体来考虑,提出一种基于全局功率匹配的控制策略。这个控制策略主要包括三个方面的控制:一是负载自识别控制;二是发动机的转速控制;三是液压泵的转矩控制。在负载自识别控制中,同时采集液压泵的输出压力和三大油缸(即动臂缸、斗杆缸及铲斗缸)的角度信号,经过软件处理,辨别出液压挖掘机工作状态;在发动机的转速控制中;在重载模式下,采用转速感应调速控制方法;在经济模式下,采用区间过渡功率匹配法,实现发动机转速向高效运转匹配点移动,扩大功率匹配范围;在液压泵的转矩控制中,利用压力传感器反馈的液压泵输出压力与设定压力作比较,一旦出现压力偏差,意味液压泵的吸收转矩发生变化,功率匹配不合理,则通过带有位移检测功能的电液比例控制换向阀调整变量泵的斜盘倾角,改变泵的流量,实现变量泵的恒转矩闭环控制。基于转速转矩双闭环PID协调控制结构框图如图1所示。

图1 基于转速转矩双闭环PID协调控制结构框图

1 转速感应调速控制

在重载模式下,以增大单位时间内最大挖掘能力和最大作业量为控制目标。一旦将发动机的工作点设定在发动机的外特性曲线之上,由于发动机的工况复杂多变,其动力性与燃油经济性将会急剧恶化,这样并不能使发动机输出最大功率。因此,本文将发动机的工作点设定在发动机的调速特性曲线与外特性曲线的连接附近,在重载模式下,发动机—液压泵的功率匹配采用转速感应控制。转速感应控制具体做法:通过选择合适的功率模式,设定发动机目标转速(即为最佳匹配转速);利用转速传感器反馈得到发动机的实际转速,与目标转速相减,得到转速差;将转速偏差以电压偏差信号传送控制器,经过控制器内部修正后发送信号给步进电机,利用步进电机驱动器的脉冲,调节油门开口,使实际转速与目标转速一致,实现了恒功率控制。

2 区间过渡功率匹配

在经济模式下,首先是提高系统的作业速度,其次是提高燃油的利用率。传统的点位匹配方式是固定几个功率输出点(如85%,80%功率输出),不能动态地与发动机的实际转速相匹配,节能效果不理想,效率低下。在经济模式下,采用区间过渡功率匹配法,满足了发动机—液压泵的动态功率匹配要求[5]。

3 利用区间过渡法实现发动机-液压泵的功率匹配

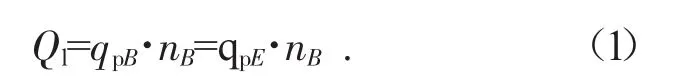

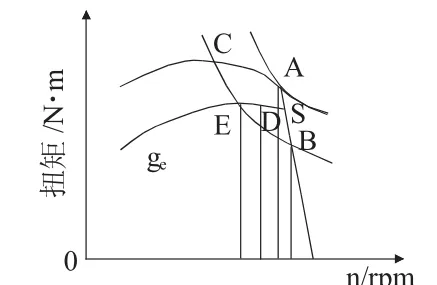

在实际发动机-液压泵的功率匹配中,发动机的转速由原先匹配点B开始向经济匹配点E点逐步移动。经过推算,存在如下等式:

式中:Ql为负载所需总流量,qpB为变量泵在原先匹配点B的最大输出排量,qpE为变量泵在经济匹配点E的最大输出排量,nB、nE—发动机在B、E点的输出转速。

假设发动机工作在E点时,变量泵的最大输出排量为 qpmax,当 qpmaxnE<Q1=qpB·nB时,说明发动机工作在E点时变量泵的输出排量达不到负载功率要求,需要重新提高发动机的转速,即将工作点E沿着曲线ge向更加经济的匹配点过渡移动[6]。当qpmaxnD=Q1=qpB·nB时,说明此时D点为新的最佳功率匹配点,匹配点动态移动结束,实现了发动机—液压泵的功率匹配图2所示。

图2 发动机功率特性图

4 仿真及结果分析

当负载扭矩作用于发动机上时,发动机的实际转速出现变化,通过检测发动机的实际转速与预先设定的目标转速相减,得到转速偏差;经二次型性能指标单神经PID控制器的处理后发送信号给油门控制器,由油门控制器向步进电机发送调整信号,步进电机带动油门开度执行器,调节油门开口,确保实际转速与目标转速一致,实现恒功率控制。

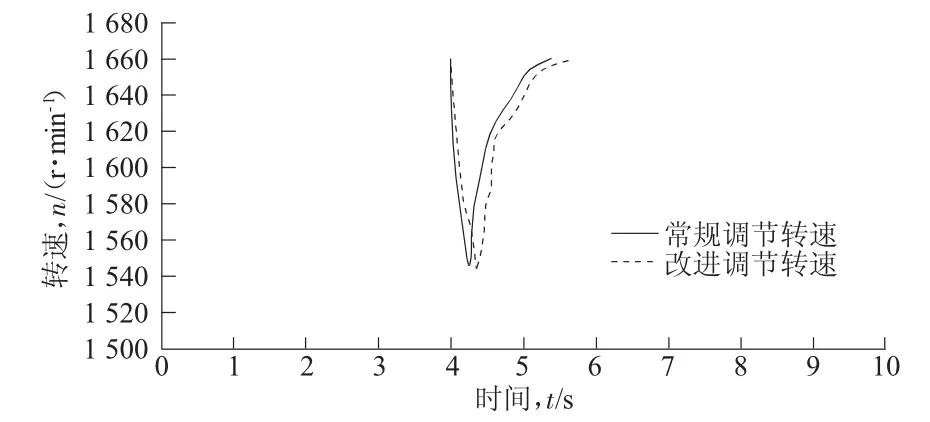

由图3所示,在负载突变的情况下,发动机的转速由1 661 r/min瞬间降到1 540 r/min,在控制器的作用下,增大油门控制器的开口,使转速回升到原来转速。图3中实线是采用二次型性能指标单神经元PID算法的控制器转速调节曲线,调节时间为1.2 s;虚线是采用常规单神经元PID算法的控制器转速调节曲线,调节时间为1.6 s。由此可知,相比于传统的单神经元PID算法的控制器而言,采用基于二次型性能指标学习算法的单神经元PID控制器调节迅速,调速时间是前者的75%,且整个调节过程没有出现超调现象。

图3 仿真结果比较图

针对液压挖掘机的最大损失:发动机—液压泵—负载的功率不匹配,提出了基于转速转矩闭环协调控制的全局控制策略。在MATLAB/SIMULINK环境中仿真结果表明:在调节发动机的功率和液压泵的功率过程中,采用基于二次型性能指标学习算法的单神经元PID控制器比采用常规单神经元PID控制器调节速度更快,超调量更少,控制效果更好。

[1]周萍,孙跃东.挖掘机发动机—变量泵系统经济匹配的研究[J],工程机械,2000(7):7-9;54.

[2]张铁,朱明才.工程建设机械机电液一体化[M].北京:石油大学出版社,2001.

[3]姜友山.全液压推土机整机性能参数匹配技术研究[D].山东:山东理工大学,2010.

[4]李延伟.基于负载识别的挖掘机功率控制系统研究[D].湖南:中南大学,2006.

[5]冯丽.液压挖掘机虚拟样机系统仿真分析[D].河北:河北工业大学,2005.

[6]崔丹.液压挖掘机工作装置的建模与仿真分析[D].天津:河北工业大学,2008.