基于SolidWorks的压缩机参数化设计及动平衡分析

2018-04-18柏子刚

柏子刚

(桂林电子科技大学信息科技学院, 广西 桂林 541004)

引言

随着CAD技术的不断发展,SolidWorks软件凭借强大的设计功能和参数化设计优势,在压缩机设计中得到了广泛应用。为减少压缩机设计过程中的重复劳动,缩短开发周期,降低开发成本,对活塞压缩机进行参数化设计,具有非常重要的工程意义和实用价值。本文在SolidWords环境下,利用二次开发技术对压缩机进行参数化设计,并对曲轴进行相应的动平衡计算分析,使曲轴零件达到动平衡的要求,从而达到减震和提高压缩机寿命的目的。

1 基于SolidWorks压缩机参数化设计

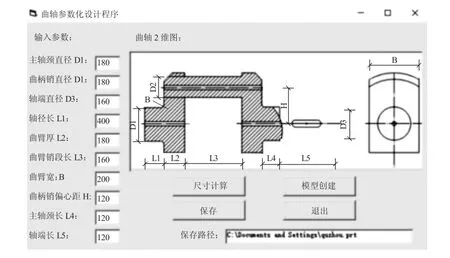

SolidWorks作为一款优秀的设计软件,提供了很多 API(Application Program Interface)函数,开发者可以利用这些API函数,直接访问SolidWorks,利用支持 OLE 和 COM 的 Visual Basic、VBA、Visual C++和Delphi等编程语言作为开发工具,对这些API函数进行调用,从而实现零件参数化设计[1]。在这些编程语言中,Visual Basic由于自身可视化和简单易学的特点[2],在利用SolidWorks进行产品的参数化设计中得到较多的应用。在VB环境下,基于SolidWorks参数化设计有两种方式,一种是设计变量和编程语言相结合的设计方式,一种是完全编程设计[3]。其中第一种是利用SolidWorks提供的宏录制功能,得到零件三维建模的宏代码,将这些宏代码在VB环境中进行编辑修改和优化,进而实现零件的参数化设计。本文在VB 6.0环境中,采用编辑宏代码的方式对压缩机各个组件(活塞、连杆、气缸和曲轴四个组件)分别进行了相应参数化设计。并将压缩机设计程序作为一个独立的应用程序(格式为“压缩机.exe”),利用新建宏方式将压缩机设计程序添加到SolidWorks中,完成SolidWorks的控制和操作。压缩机参数化设计主界面如图1所示,分为四个菜单,每个菜单都有相应的下拉菜单,例如点击“曲轴”菜单中的“曲拐轴”,就会进入图2所示的曲轴设计界面。

图1 压缩机参数化设计主界面

2 压缩机曲轴参数化设计过程

活塞压缩机有活塞、连杆、气缸和曲轴四个组件,每个组件又有若干零件,其参数化设计具有一定共性,因此以典型零件曲轴为例说明压缩机参数化设计的过程,曲轴参数化设计过程如下。

1)以反映曲轴特征的尺寸参数作为主要参数(图2界面中的输入参数即为主要参数),并以此作为设计变量。

2)分析要建立的曲轴模型,在VB环境下,根据设计意图创建窗体界面,创建的曲轴设计界面如图2所示。

3)编写曲轴参数化设计程序代码。在SolidWorks 2012环境下,利用宏录制功能把曲轴三维建模的过程录制成宏文件。然后在VB6.0环境中对宏代码进行编辑修改,找出关键函数和关键常数,并对程序进行优化。编写曲轴参数化设计程序代码关键环节有以下四点:首先,定义变量;其次,建立VB与Solid-Works的互联;再者,将变量参数值赋予曲轴建模;最后,将程序添加到SolidWorks。其中建立VB与SolidWorks的互联的关键代码如下[4]:

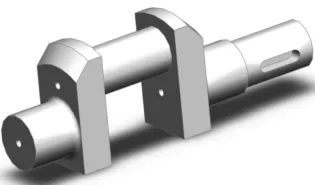

4)通过在图2设计界面中输入参数自动生成曲轴的三维模型。点击“模型创建”后,运行结果如图3所示。

图2 曲轴设计界面

图3 曲轴三维模型

4 曲轴动平衡分析

平衡计算可以分为静平衡计算和动平衡计算两种形式。对于曲轴这种轴向尺寸较大的零件,偏心质量分布于若干个不同的回转平面内,会产生惯性力偶,进而引起噪音和振动,降低压缩机寿命,所以曲轴的动平衡计算变得尤为重要。

本文利用SolidWorks的SolidWorks Simulation插件对曲轴进行动平衡计算。具体操作步骤如下[5]:

1)打开SolidWorks Simulation插件;

2)新建一个静态算例;

3)添加夹具:选择图3中两个轴颈(安装轴承的轴段)面为“固定铰链”夹具;

4)添加外部载荷为“离心力”,选择“曲轴的回转中心线”为参考,给定1500r/min的转速(以原动机的转速而定)。

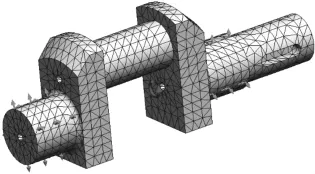

5)右键点击“网格”,然后点击“生成网格”,生成的网格如图4所示。

图4 生成网格

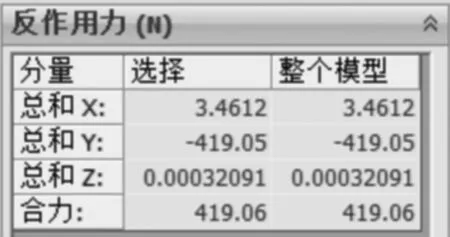

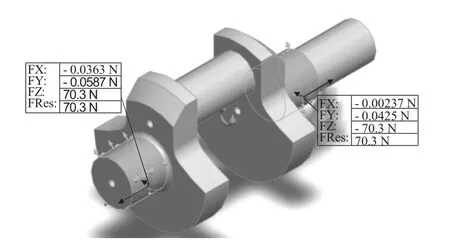

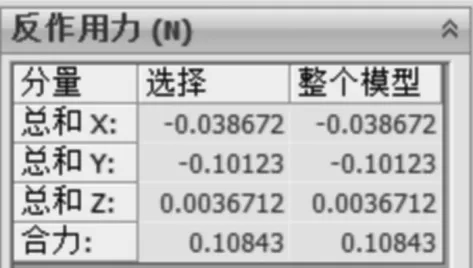

6)点击Simulation菜单中的“运行”,计算完成后右键点击“结果”,选择“列举合力”。在合力对话框中选择“反作用力”,在要列举的“面、边线或顶点”选择框中,选择图4添加固定铰链的两个面,点击按钮“更新”,这时在“反作用力(N)”处能得到一个表格,里面列举了反作用力的具体数据。如图5所示。

图5 列举合力结果

整个模型的合力为419.06N,说明整个曲轴模型有较大的反作用力,动不平衡现象明显,需要对曲轴在结构上进行修改调整,然后再运用如上步骤进行运算,用此法逐渐“修改—计算—再修改-再计算” 的方式,得到满足设计精度的曲轴。满足设计精度的曲轴运行结果如图6和图7所示。图6和图3对比在结构上做了修正。

图6 两个支撑位置反作用力具体数值

图7 修正后的列举合力结果

5 结论

由于CAD技术的不断发展,加之SolidWorks在功能设计及二次开发方面所展现出的优越性,得到越来越多设计人员的青睐。本文利用SolidWorks二次开发技术实现了压缩机的参数化设计,并利用SolidWorks的自带插件SolidWorks Simulation完成了曲轴的动平衡分析,从而减少压缩机设计过程中的重复劳动,缩短了开发周期,降低开发成本,同时达到减震和提高压缩机寿命的目的。

[1]陈毅.基于SolidWorks二次开发的齿轮参数化系统设计[J].机械制造与研究,2009(2):26-28.

[2]明日科技.Visual Basic从入门到精通[M].北京:清华大学出版社,2008.

[3]邰金华,上官同英,孔垂雨.基于SolidWorks的带式输送机标准件库二次开发[J].煤矿机械,2012(2):211-213.

[4]索超,李玉翔,林树忠.基于VB语言对SolidWorks参数化设计的二次开发[J].制造业自动化,2013(8):137-139.

[5]程娟,席久恒,兰翼,等.SolidWorks在机械平衡计算上的应用[J].农业装备与车辆工程,2011(8):42-46