隔板位置对凹槽叶顶传热和冷却性能的影响

2018-04-18叶明亮黄琰晏鑫何坤

叶明亮, 黄琰, 晏鑫, 何坤

(西安交通大学能源与动力工程学院, 710049, 西安)

燃气透平进口温度的提高可有效提高循环效率,随进口温度的提高,叶栅的热负荷逐渐增大。受到叶顶泄漏流的影响,高温燃气冲击叶顶并产生较大的热应力。为了改善动叶顶部的传热性能,对叶顶几何结构进行改进并采用合理的气膜冷却方式尤为重要。

目前,国内外针对动叶顶部传热与气膜冷却特性开展了较多研究。Kwak等采用瞬态液晶技术测量了2种吹风比、3种叶顶间隙下GE-E3航空发动机第1级平顶动叶与凹槽顶动叶的叶顶传热性能和气膜冷却有效度分布[1-2]。Bunker等利用瞬态液晶法测量得到了不同叶顶间隙、湍流强度条件下叶顶的传热系数分布[3]。Palafox等采用PIV测量方法研究了不同间隙条件下动叶和端壁的相对运动对平顶叶栅叶顶泄漏特性的影响[4],发现叶顶泄漏流对端壁二次流影响显著,动叶和端壁的相对运动减小了叶顶下部流体的速度值。Maesschalck等采用参数化方法对类凹槽(squealer-like)叶顶进行造型[5],并采用多目标优化方法对叶顶热负荷和叶栅气动效率进行了优化。Park等采用实验研究了5种多凹槽叶顶的气动性能以及传热性能[6],研究表明,通过在凹槽不同位置添加隔板可以提高叶片的气动性能,但该研究未对叶片气动及冷却进行深入研究。黄琰等研究了叶顶带中弧线和近压力面两排气膜孔时,3种叶顶间隙、两种吹风比条件下的叶顶传热系数和气膜冷却有效度分布,并对带压力侧小翼的凹槽叶顶附近的流动换热以及冷却特性进行了分析[7-8]。Ameri数值研究了带中弧线条的平顶叶栅流动换热特性[9],并与实验值进行对比,发现中弧线条可以减少叶顶泄漏流,但总压损失并未得到有效降低。杨佃亮利用实验数据考核了4种湍流模型对动叶叶顶间隙传热的预测能力[10],并分析了叶顶间隙高度和凹槽深度对动叶叶顶间隙流动和传热的影响。

本文在Park等研究的基础上,采用商用计算流体动力学软件ANSYS CFX11.0,对3种在常规凹槽叶顶25%、50%和75%弦长处添加垂直于弦长方向的隔板形成双凹槽叶顶的气动性能及传热性能开展数值研究,研究了叶顶中弧线位置存在单排气膜孔时双凹槽叶顶的冷却性能,并与无气膜冷却时的双凹槽叶顶气动与传热性能进行了对比。

1 数值计算方法

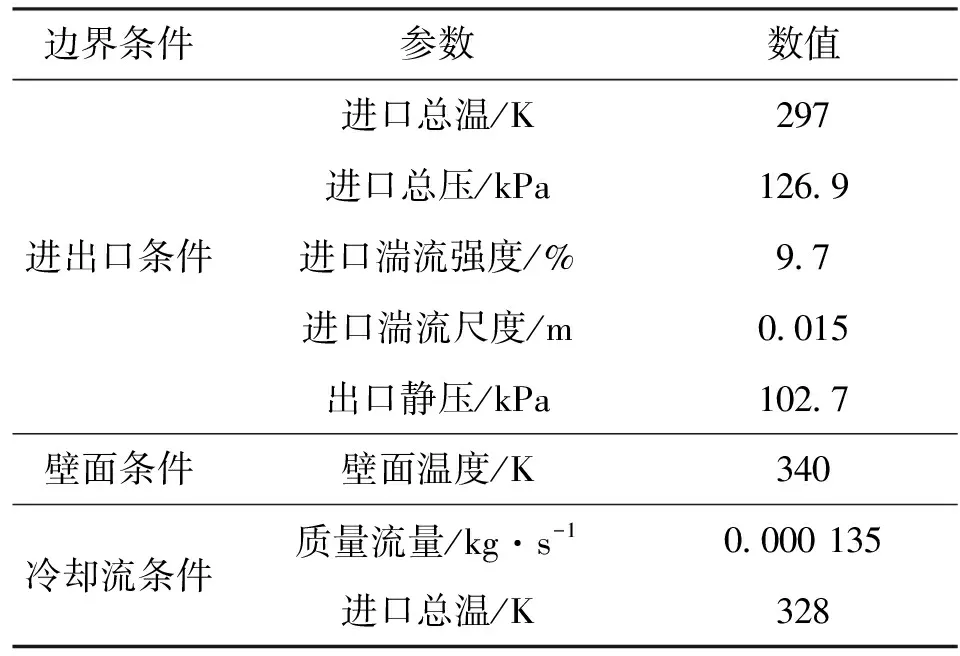

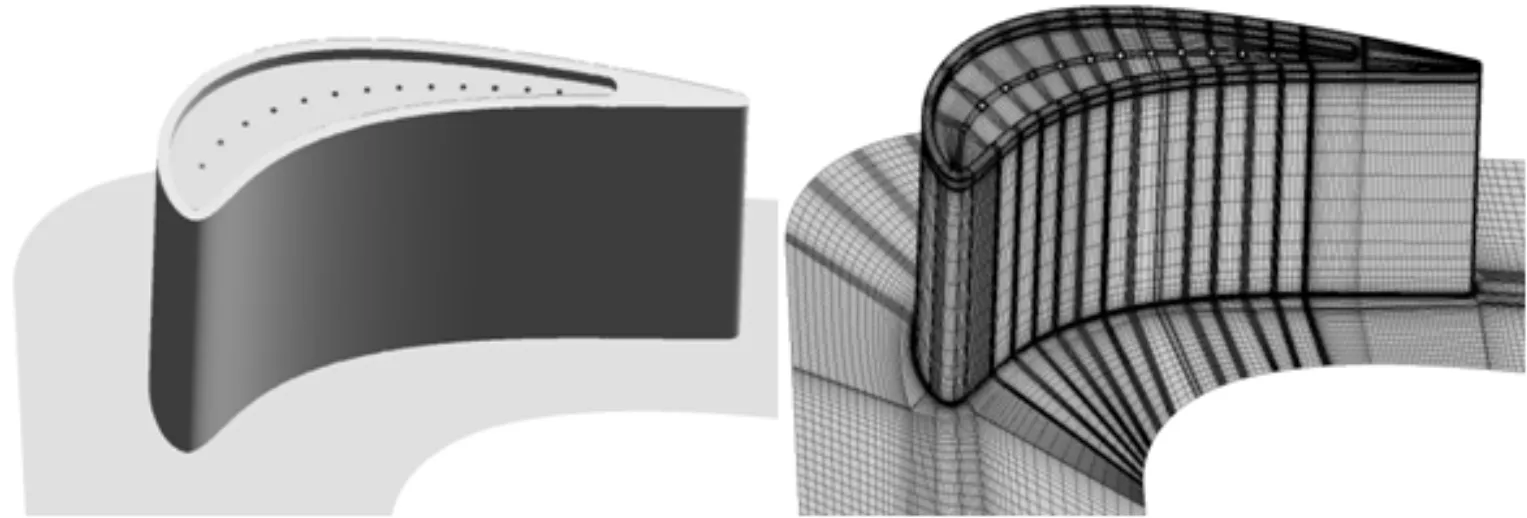

将GE-E3燃气透平第一级动叶叶顶型线放大3倍后拉伸12.2 cm生成计算的叶片几何模型,叶片轴向弦长为8.61 cm。为了与Kwak的实验测量条件[1]保持一致,凹槽深度为5.08 mm,肩壁宽度为2.29 mm,在中弧线处布置13个气膜孔,孔径为1.27 mm,孔间距为6.35 mm。分别在25%、50%和75%轴向弦长处添加垂直于弦线的隔板生成双凹槽叶顶结构(称为rib25,rib50以及rib75),其中隔板宽度与肩壁宽度相等。叶片的几何模型及网格如图1所示。

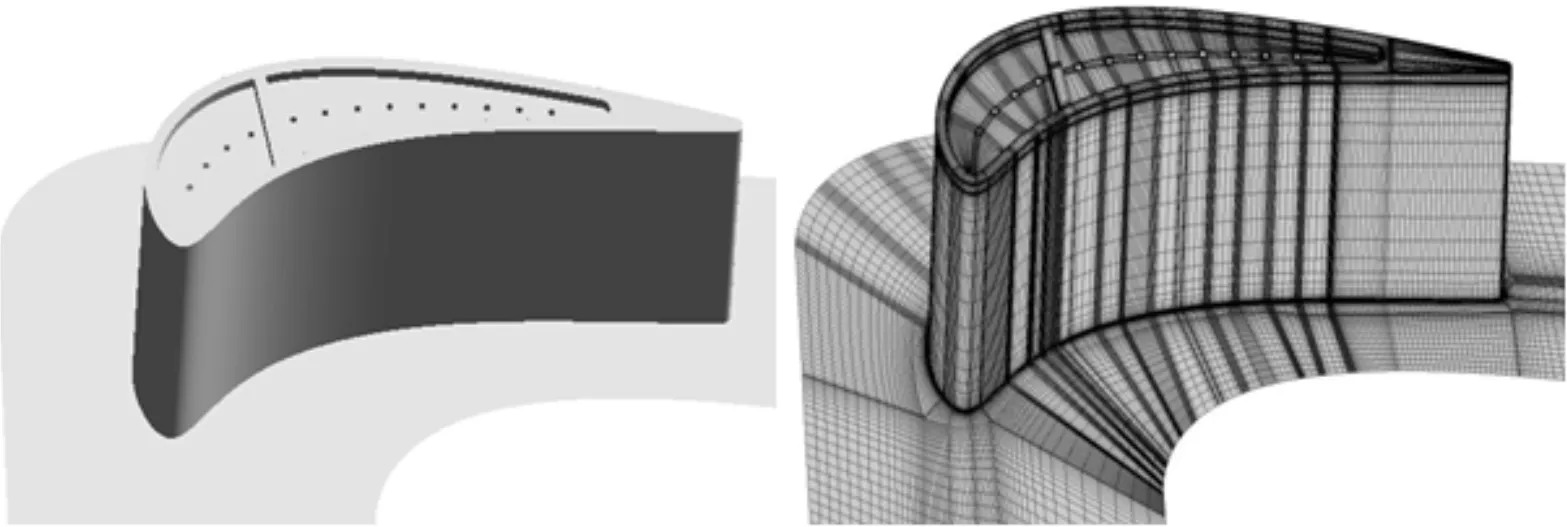

数值计算的边界条件与实验条件[1]保持一致。进口给定总温、总压、湍流强度和湍流尺度,计算叶顶传热性能时,叶片壁面和叶顶均给定等温边界,其他壁面给定绝热条件。计算叶顶气膜冷却特性时,所有壁面给定绝热条件,冷气进口给定总温与质量流量(流量由吹风比计算),计算中吹风比取1,计算边界条件如表1所示。

表1 计算边界条件[1]

(a)常规凹槽

(b)rib25

(c)rib50

(d)rib75图1 4种叶顶结构计算模型和网格

本文中定义吹风比为

(1)

式中:ρm为进口主流密度;υavg为进口气流速度;ρc为冷却气流密度;υc为冷却气流入口速度。

传热系数定义为

(2)

式中:q为壁面热通量;Tw为壁面温度,Tin为进口主流总温。

气膜冷却有效度定义为

(3)

式中:Taw为绝热壁面温度;Tc为冷却气流温度。

总压损失定义为

(4)

(5)

图2给出了k-ω、k-ε和SST这3种湍流模型计算得到的叶顶传热系数和气膜冷却有效度分布,并与实验值[2]进行了对比。由图2可知:k-ε湍流模型计算出的叶片前缘的高传热区域较为狭长,而近压力面侧气膜冷却有效度偏小;SST湍流模型计算出的高传热区域较大,高气膜冷却有效度区域在叶顶压力面侧的面积偏大,因此总体气膜冷却有效度偏高;k-ω湍流模型计算得到的叶顶传热系数及气膜冷却有效度的分布与实验值吻合得较好,但计算结果与实验结果仍存在偏差,主要体现在叶顶凹槽前缘、肩壁和尾缘处。这一方面是由于实验的误差,在Kwak等[1]的实验中,传热系数的瞬态液晶测量误差在8%左右,而气膜冷却有效度的实验误差在10%左右;另一方面是由于数值计算的误差,在冷热气掺混和刮削流的计算中,需要采用更为准确的流动求解方法DES或LES来提升数值计算的精度。k-ω湍流模型能较好地反映叶顶传热和冷却特性,因此本文采用k-ω湍流模型对叶顶传热和冷却性能进行研究。

(a)传热系数分布 (b)气膜冷却有效度分布图2 叶顶表面h和η分布云图

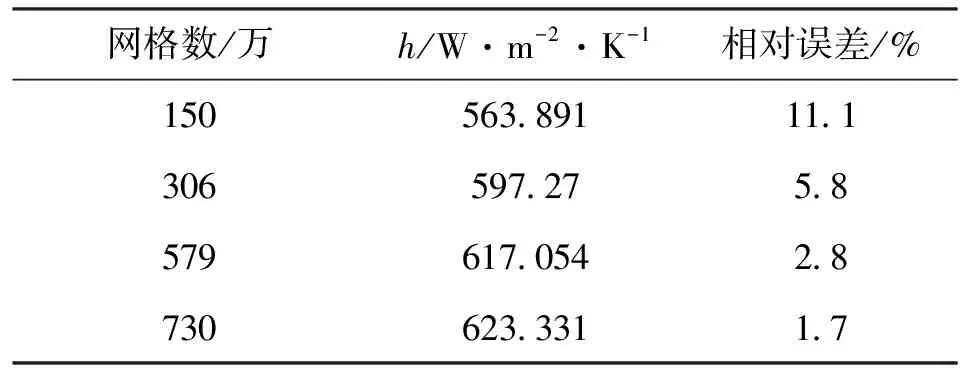

采用k-ω湍流模型进行网格无关性验证。Richardson外推值为634.017时,表2给出了4种网格数下计算得到的叶顶平均传热系数及相对误差。由表2可知,随着网格数的增加,相对误差逐渐减小,当网格数达到730万时,对叶顶平均传热系数的计算结果影响较小,相对误差仅为1.7%,可以认为已获得网格无关解。

表2 4种网格下叶顶的平均传热系数及相对误差

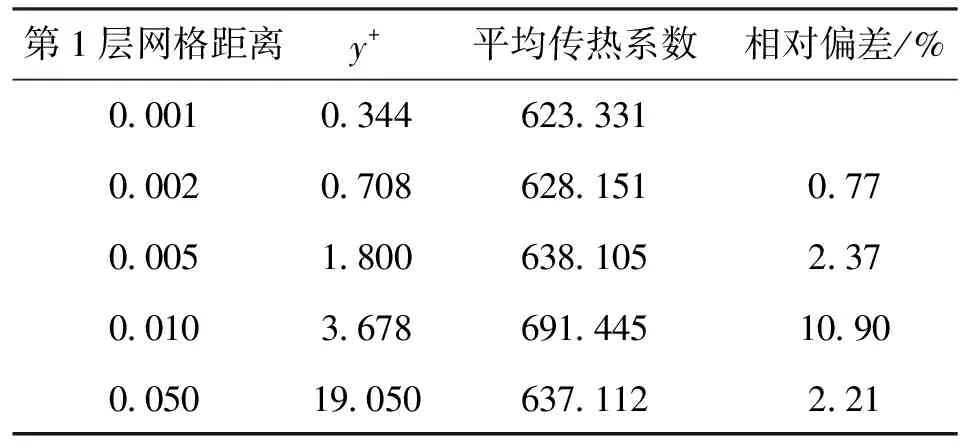

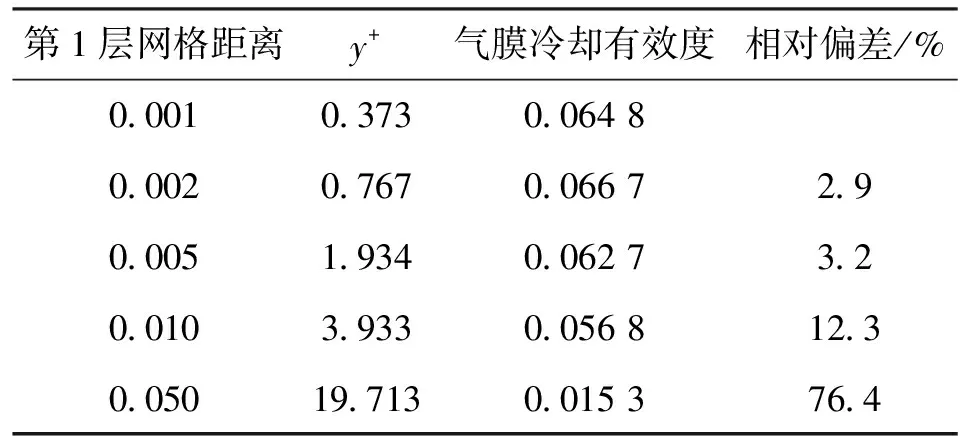

最后,选用730万网格以及k-ω湍流模型分析近壁面第1层网格距离对计算精度的影响,表3给出了5种近壁面第1层网格距离下的叶顶传热系数,表4给出了5种近壁面第1层网格距离下的气膜冷却有效度。计算表明,当衡量近地面第1层网格距离对换热性能影响的指标y+<1时,叶顶平均传热系数的计算误差可以控制在1%以内,叶顶平均气膜冷却有效度的计算误差可以控制在3%以内,因此在本文的计算中,近壁面第1层网格距离均设置为0.001 mm。

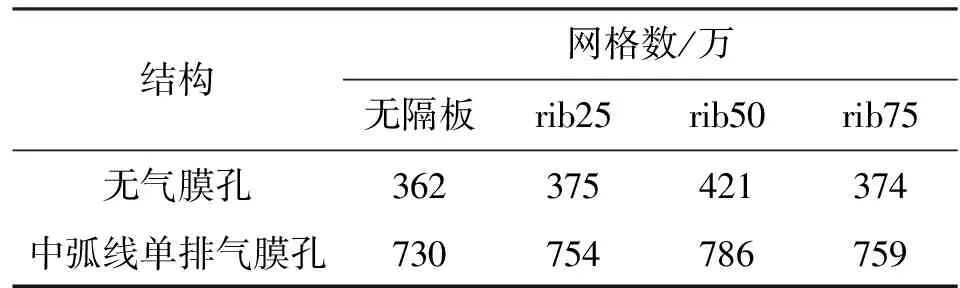

在上述数值方法考核的基础上,最终确定了4种叶顶结构的计算网格数,如表5所示。

表3 5种近壁面第1层网格距离下的叶顶传热系数

表4 5种近壁面第1层网格距离下的叶顶气膜

表5 4种叶顶结构的网格数

2 计算结果分析

2.1 叶顶间隙对凹槽状叶顶流动换热的影响

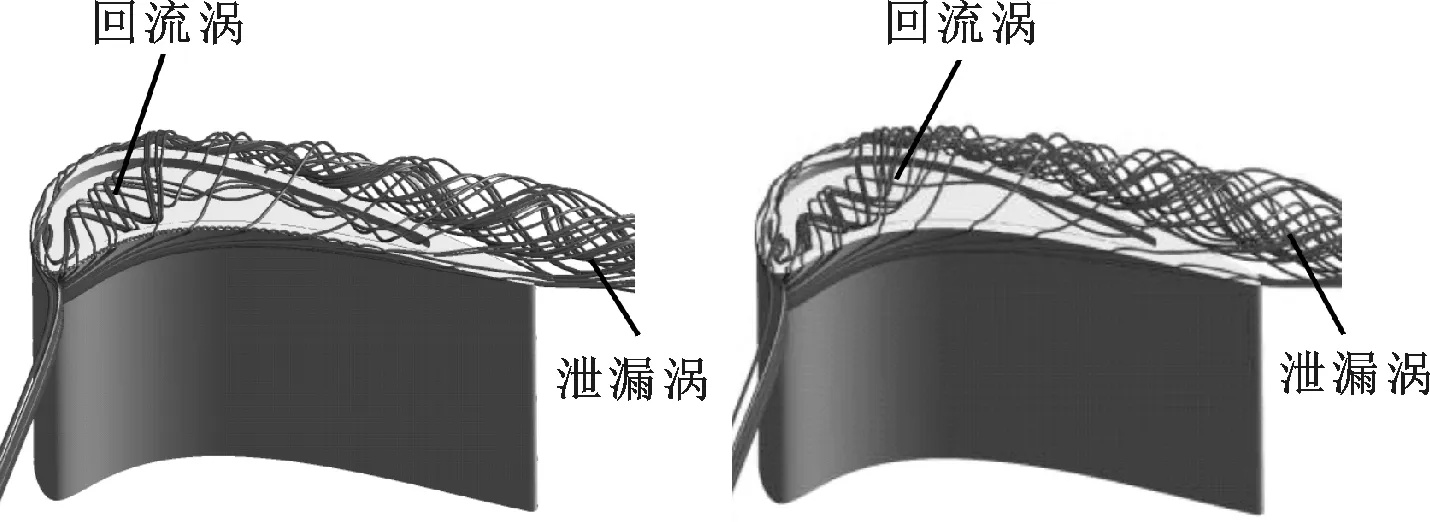

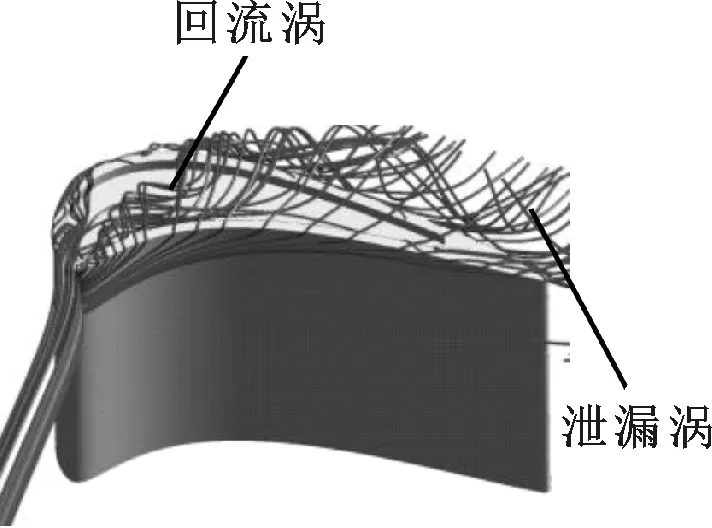

本节主要研究3种间隙条件下凹槽叶顶的流动传热性能,叶顶间隙分别为1.31 mm、1.97 mm和3.29 mm,占叶片高度的1%、1.5%和2.5%。图3给出了3种叶顶间隙下常规凹槽叶顶的流线图。由图3可知,泄漏流流经凹槽叶顶间隙时会向凹槽底部偏转形成回流涡,且顺着凹槽向尾缘方向移动,最终掠过吸力面侧肩壁形成泄漏涡。

(a)1.31 mm (b)1.97 mm

(c)3.29 mm图3 3种间隙下的叶顶流场结构

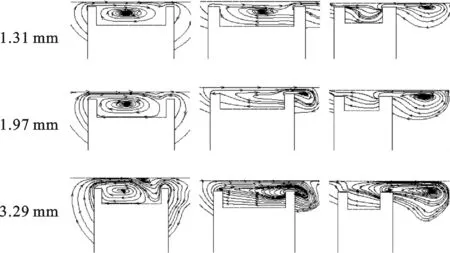

图4给出了4种叶顶间隙下凹槽状叶顶沿不同轴向弦长截面的流线分布图。由图4可知:在25%轴向弦长处,随着叶顶间隙的增大,回流涡的尺度逐渐减小,并逐渐向压力面侧偏移;在50%轴向弦长处,回流区域均有明显增大,说明回流区得到发展;在75%轴向弦长处,泄漏涡区域明显增大。如果在凹槽内合适的轴向弦长位置增加阻力,泄漏涡的发展会受到抑制。

(a)25%弦长 (b)50%弦长 (c)75%弦长图4 3种间隙下凹槽叶顶不同轴向弦长处的流线图

图5给出了3种间隙下的叶顶传热系数分布云图。由图5可知,受叶顶凹槽中回流涡的影响,叶顶前缘出现高传热区域,并且随着叶顶间隙的增大,叶片前缘高传热区也会逐渐增大。这是因为随着叶顶间隙的增大,回流涡尺度逐渐减小,导致气流卷吸作用减小,从而恶化了前缘附近的传热。

图5 3种间隙下叶顶的传热系数分布云图

2.2 无气膜冷却时双凹槽叶顶的流动传热特性

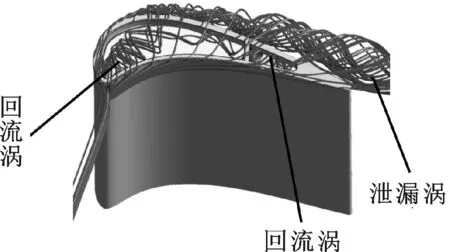

图6给出了3种双凹槽叶顶的流线图,由于隔板的存在,泄漏流在两个凹槽内形成了两个回流涡,并且靠近前缘位置的凹槽内的回流涡一部分掠过吸力面形成泄漏涡,另一部分掠过隔板,阻碍了靠近尾缘凹槽内回流涡的流动,随着隔板向尾缘方向的移动,靠近前缘位置凹槽内的回流涡逐渐增大,而靠近尾缘位置凹槽内的回流涡逐渐减小,这会导致靠近前缘的凹槽内的传热减弱而靠近尾缘的凹槽内的传热增强。

(a)rib25 (b)rib50

(c)rib75图6 3种双凹槽结构的叶顶流线图

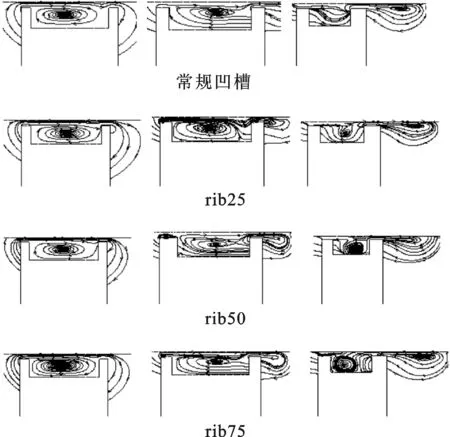

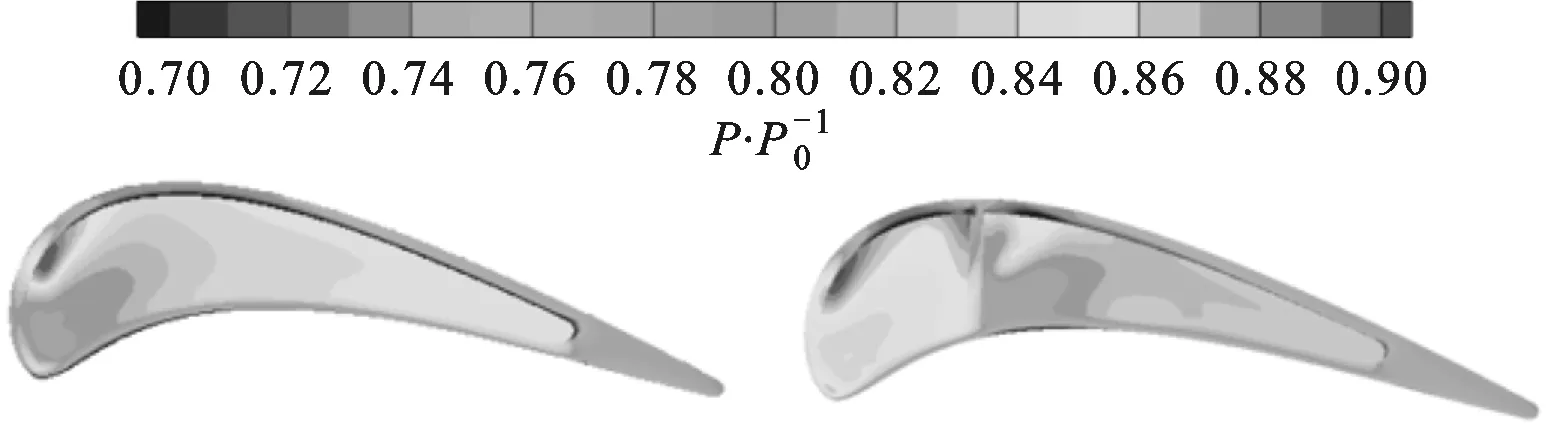

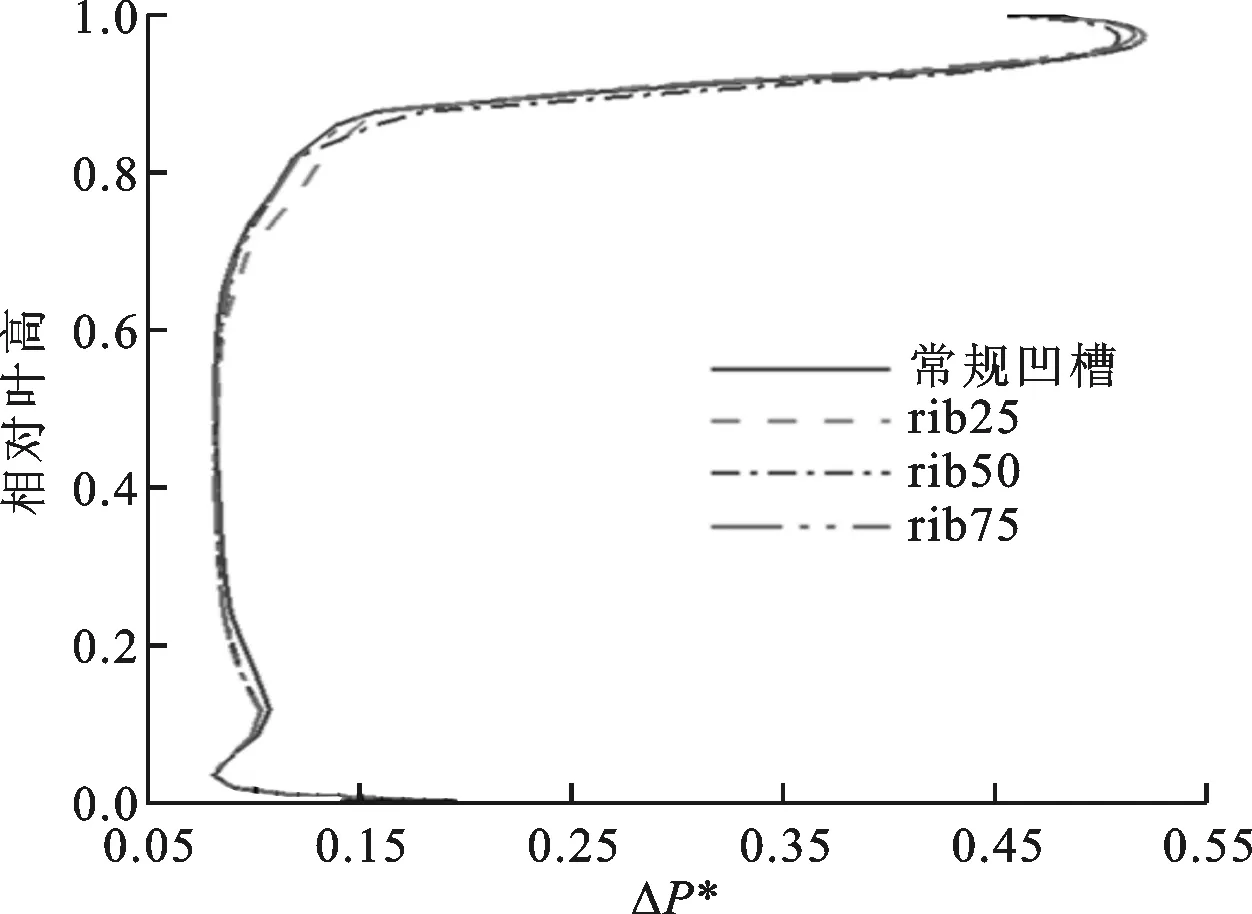

图7给出了3种双凹槽叶顶沿25%、50%以及75%轴向弦长截面的流线分布图。由图7可知,随着隔板向尾缘方向移动,靠近前缘的凹槽内的回流涡尺度会增大,并且提前形成泄漏涡。图8给出了叶顶表面的压力系数分布云图。由图8可知,与常规凹槽叶顶相比,双凹槽叶顶的前缘回流涡由于受到隔板限制,从而导致靠近前缘的凹槽内的压力普遍增大,而靠近尾缘的凹槽内的压力则有降低的趋势。这主要是因为靠近前缘的凹槽内的回流涡尺度比常规凹槽叶顶要小,导致在靠近前缘的凹槽内的流速降低,引起压力增大。图9给出了无气膜冷却时双凹槽叶顶总压损失沿叶高方向的变化曲线。由图9可知,在凹槽叶顶添加隔板会对叶片顶部的压力损失造成较大影响,rib50的总压损失在叶顶间隙处最小,但在80%~90%叶高区域,rib50的总压损失最大。

(a)25%弦长 (b)50%弦长 (c)75%弦长图7 4种凹槽叶顶在不同轴向弦长处的流线图

(a)常规凹槽 (b)rib25

(c)rib50 (d)rib75图8 4种凹槽叶顶压力系数分布云图

图9 4种凹槽叶顶的总压损失沿叶高方向的分布

3种双凹槽叶顶rib25、rib50、rib75和常规凹槽叶顶的总压损失为14.16%、14.47%、13.91%和14.07%,可知随着隔板向尾缘方向的移动,总压损失先增大后减小,相比于常规凹槽,rib75的总压损失降低了0.16%,而rib25以及rib50会使总压损失有所增加。

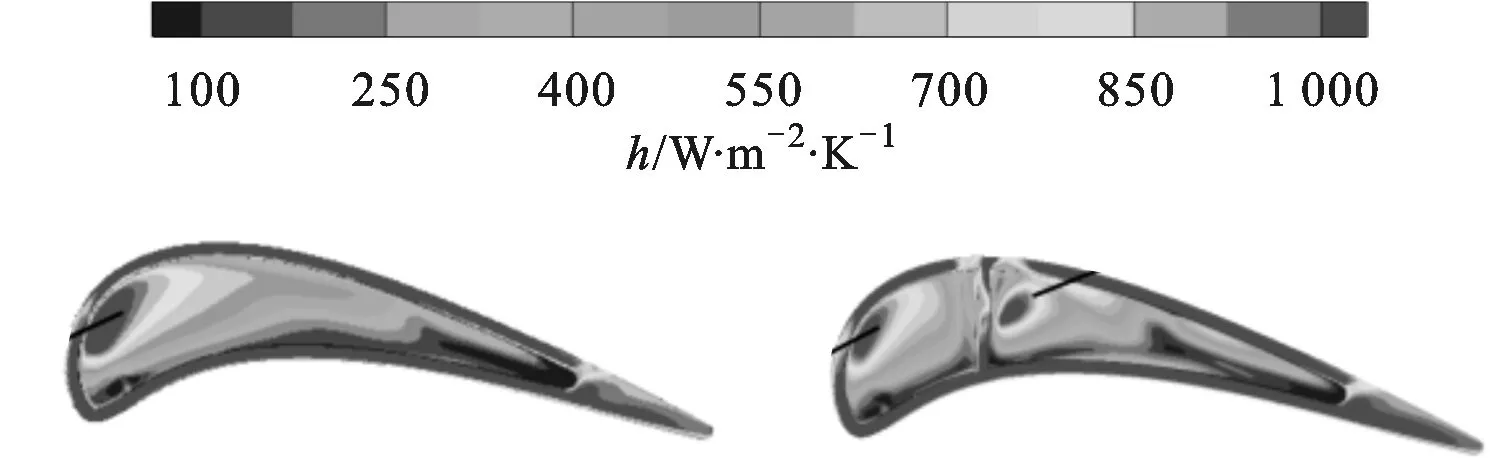

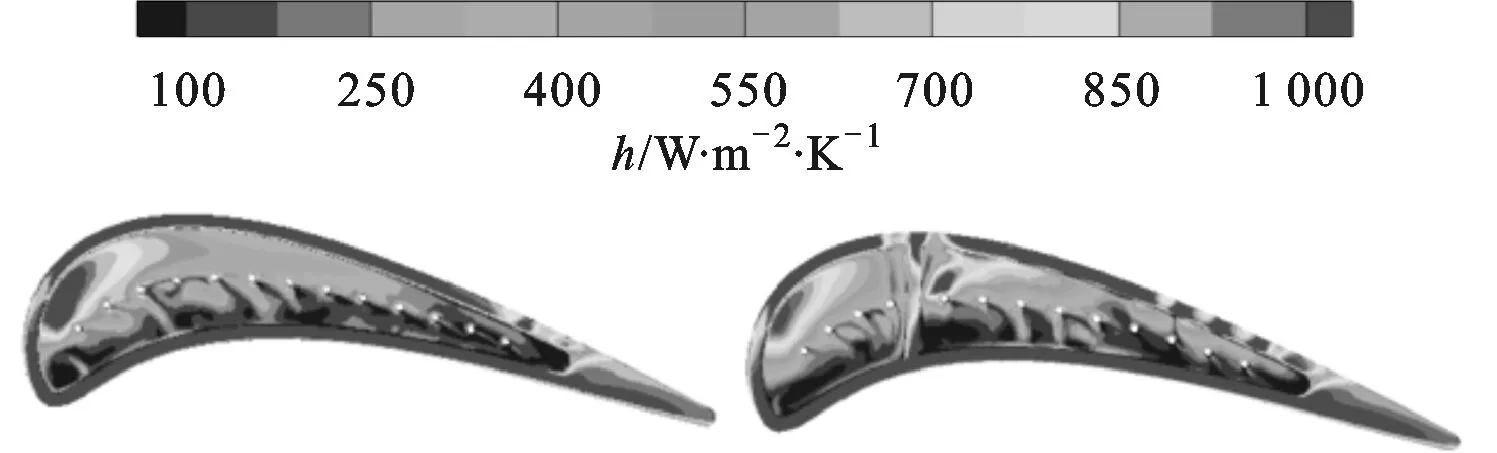

图10给出了4种双凹槽叶顶时的平均传热系数分布云图。由图10可知,两个凹槽内均出现高传热区,通过比较可以发现,随着隔板位置向前缘方向移动,靠近前缘的凹槽内的高传热区域逐渐减小,而靠近尾缘的凹槽内的高传热区域逐渐增大。考虑到凹槽状叶顶的高传热区域主要分布在叶片前缘,为了缩小叶顶前缘的高传热区域,rib25要好于rib50和rib75。此外,由于靠近前缘的凹槽内回流涡会掠过隔板,所以隔板区域的传热系数也会偏高。

(a)常规凹槽 (b)rib25

(c)rib50 (d)rib75图10 4种凹槽叶顶传平均热系数分布云图

3种双凹槽叶顶rib25、rib50、rib75和常规凹槽叶顶的平均传热系数计算值为694.614、718.389、711.606和695.834 W·m-2·K-1。可以发现:凹槽叶顶加隔板结构,会增大叶顶平均传热系数;随着隔板向尾缘方向移动,叶顶平均传热系数先增大后减小。

2.3 带中弧线气膜孔的双凹槽叶顶传热及冷却特性

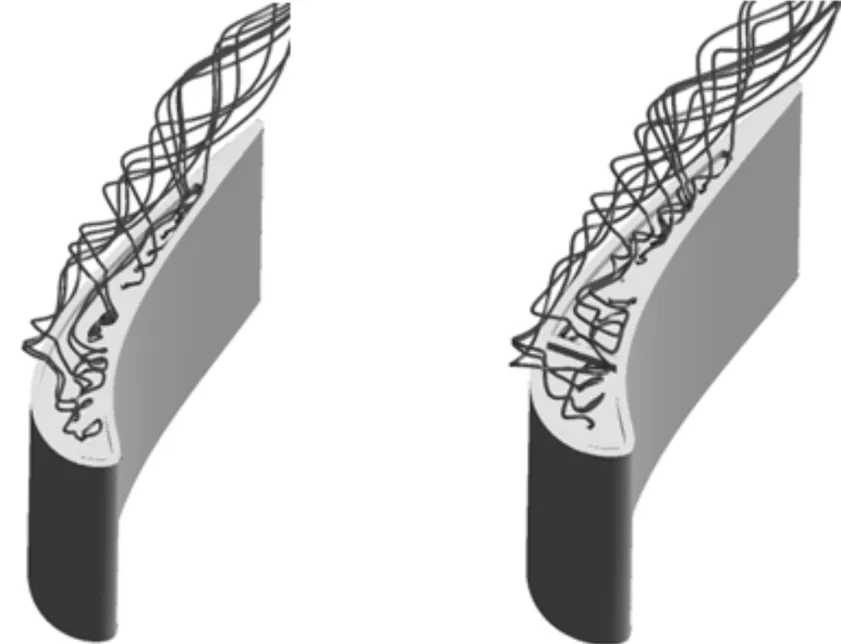

图11给出了3种双凹槽叶顶rib25、rib50、rib75的冷却气流流线图,通过与常规凹槽叶片比较可知,由于隔板的阻隔作用,冷却气流在凹槽内的停留时间将会更长。在常规凹槽叶顶内,冷却气流在泄漏流和回流涡的作用下,先被卷吸到压力侧,最后沿吸力侧流出叶顶。在添加隔板后,隔板前后两个凹槽内被卷吸的冷却气流遇到隔板会在隔板附近反向流动,所以隔板附近的冷却效果要好一些。此外,由于两个凹槽内回流涡的作用,冷却气流在凹槽内的流动更充分,因此凹槽内的冷却效果也会更好。

(a)常规凹槽 (b)rib25

(c)rib50 (d)rib75图11 4种凹槽内冷却气流流线图

图12给出了带中弧线气膜孔的常规凹槽叶顶以及3种双凹槽叶顶的总压损失沿叶高方向的变化曲线,规律与无中弧线气膜孔的双凹槽叶顶相似,rib50的总压损失在近顶径处最小。

图12 4种凹槽叶顶总压损失沿叶高方向的变化曲线

带中弧线气膜冷却时3种双凹槽叶顶rib25、rib50、rib75和常规凹槽叶顶的总压损失计算值为13.79%、13.82%、13.57%和13.72%,与无中弧线气膜孔时类似,总压损失随着隔板向尾缘方向的移动先增大后减小,且rib75的总压损失最小。与常规凹槽叶顶相比,rib75总压损失降低了0.15%,而rib25和rib50都会使得总压损失有所增大。此外,与无中弧线气膜孔叶顶相比,在添加中弧线气膜孔之后,总压损失会有所降低。这是因为冷却气流会对叶顶间隙的泄漏流起到阻碍作用,使泄漏流流量和流速得到降低,从而降低了总压损失。

图13给出了带中弧线气膜孔时4种凹槽叶顶平均传热系数分布云图。由图13可知,随着隔板向叶顶尾缘移动,叶顶前缘的高传热区会逐渐增大,而靠近尾缘的凹槽内的高传热区逐渐减小。带中弧线气膜孔的3种双凹槽叶顶rib25、rib50、rib75和常规凹槽叶顶的平均传热系数计算值为622.96、631.69、624.27和623.33 W·m-2·K-1,可知rib25的叶顶平均传热系数在3种双凹槽叶顶中最小,并且随着隔板向尾缘方向移动,叶顶平均传热系数先增大后减小。

(a)常规凹槽 (b)rib25

(c)rib50 (d)rib75图13 带中弧线气膜孔时4种凹槽叶顶平均传热系数分布云图

(a)常规凹槽 (b)rib25

(c)rib50 (d)rib75图14 带中弧线气膜孔时4种凹槽叶顶气膜冷却有效度分布云图

图14给出了带中弧线气膜孔时4种凹槽叶顶气膜冷却有效度分布云图。由图14可知,在靠近隔板位置冷却效果得到明显改善,在靠近叶片前缘的凹槽内的冷却气流有一部分会进入靠近尾缘的凹槽内,另一部分会在隔板附近阻碍靠近尾缘的凹槽内的冷却气体流出凹槽,所以靠近尾缘的凹槽可获得更好的冷却效果。带中弧线气膜孔的3种双凹槽叶顶rib25、rib50、rib75和常规凹槽叶顶的气膜冷却有效度为0.078 7、0.068 9、0.078 3和0.064 8。可知,由于存在隔板结构,叶顶获得了较好的冷却效果。

3 结 论

本文采用数值计算方法对常规凹槽叶顶和3种双凹槽叶顶的传热和冷却性能进行了数值研究。基于实验数据对计算方法的有效性进行了考核,得到了如下主要结论。

(1)对于常规凹槽叶顶,叶顶平均传热系数随叶顶间隙的增大而增大;

(2)对于无气膜冷却的双凹槽叶顶,rib25叶顶平均传热系数最小,叶顶前缘的高传热区随着隔板向叶片前缘方向移动而逐渐缩减。rib75的气动性能最好,总压损失比常规凹槽叶顶降低了0.16%。

(3)对于带中弧线气膜冷却的双凹槽叶顶,rib25的叶顶平均传热系数最小,气膜冷却有效度最高,比常规凹槽叶顶的气膜冷却有效度提高约21.5%。rib75的气动损失最小,总压损失比常规凹槽叶顶降低0.15%。

参考文献:

[1]KWAK J S, HAN J C. Heat transfer coefficient on the squealer tip and near squealer tip regions of a gas turbine blade [C]∥ASME International Mechanical Engineering Congress and Exposition. New York, USA: ASME, 2002: 245-254.

[2]KWAK J S, HAN J C. Heat transfer coefficient and film-cooling effectiveness on the squealer tip of a gas turbine blade [C]∥ASME Turbo Expo: Power for Land, Sea, and Air. New York, USA: ASME, 2002: 1073-1082.

[3]BUNKER R S, BAILEY J C, AMERI A A. Heat transfer and flow on the first stage blade tip of a power generation gas turbine: Part1-Experimental Results [J]. ASME Journal of Turbomachinery, 2000, 122: 272-277.

[4]PALAFOX P, OLDFIELD M L G, LAGRAFF J E, et al. PIV maps of tip leakage and secondary flow fields on a low speed turbine blade cascade with moving endwall [C]∥ASME Turbo Expo: Power for Land, Sea, and Air. New York, USA: ASME, 2005: 465-476.

[5]DE MAESSCHALK C, LAVAGNOLI S, PANIAGUa G, et al. Heterogeneous optimization strategies for carved and squealer-like turbine blade tips [C]∥ASME Turbo Expo: Turbine Technical Conference and Exposition. New York, USA: ASME, 2015: V05BT13A012.

[6]PARK J S, LEE S H, KWAK J S. Measurement of blade tip heat transfer and leakage flow in a turbine cascade with a multi-cavity squealer tip [C]∥ASME Turbine Blade Tip Symposium. New York, USA: ASME, 2013: V001T02A006.

[7]黄琰, 晏鑫, 何坤, 等. 气膜孔分布对凹槽叶顶传热和冷却性能的影响 [J]. 西安交通大学学报, 2016, 50(5): 101-107.

HUANG Yan, YAN Xin, HE Kun, et al. Effect of cooling hole distributions on heat transfer and cooling effectiveness on turbine blade tip [J]. Journal of Xi’an Jiaotong University, 2016, 50(5): 101-107.

[8]黄琰, 晏鑫, 何坤, 等. 压力面侧小翼结构对凹槽叶顶冷却传热性能的影响 [J]. 西安交通大学学报, 2017, 51(7): 51-56.

HUANG Yan, YAN Xin, HE Kun, et al. Effect of pressure side winglet on film cooling and heat transfer performance of blade squealer tip [J]. Journal of Xi’an Jiaotong University, 2017, 51(7): 51-56.

[9]AMERI A A. Heat transfer and flow on the blade tip of a gas turbine equipped with a mean-camberline strip [J]. ASME Journal of Turbomachinery, 2001, 123(4): 704-708.

[10] 杨佃亮. 燃气透平动叶顶部传热及冷却的数值研究 [D]. 西安: 西安交通大学, 2008.

[本刊相关文献链接]

董新宇,毕勤成,贺宇峰,等.钛合金螺旋扁管换热器流阻与传热性能实验研究.2018,52(1):14-19.[doi:10.7652/xjtuxb201801003]

郑达仁,王新军,张峰,等.上游横向间断肋布置方式对气膜冷却性能的影响.2017,51(11):7-13.[doi:10.7652/xjtuxb 201711002]

费昕阳,王新军,陆海空.平板冲击发散冷却流动与换热特性的数值模拟.2017,51(7):57-61.[doi:10.7652/xjtuxb201707 009]

高庆,廖高良,张永海,等.透平级气动及运行参数对轮缘密封封严性能影响的数值研究.2017,51(7):62-72.[doi:10.7652/xjtuxb201707010]

周子杰,王新军,费昕阳.燃机透平静叶尾缘柱肋通道内的汽雾/空气冷却流动与换热特性数值研究.2016,50(11):21-27.[doi:10.7652/xjtuxb201611004]

刘昕,袁奇,欧文豪.燃气轮机周向拉杆转子拉杆应力分析和改进设计.2016,50(10):104-110.[doi:10.7652/xjtuxb2016 10016]

夏凯,孙岩桦,洪德江,等.轴向拉紧的圆弧端齿轴段扭转特性研究.2016,50(5):51-56.[doi:10.7652/xjtuxb201605008]

谢金伟,王新军,周骏飞.空心静叶汽膜孔排吹扫除湿的数值研究.2015,49(7):61-66.[doi:10.7652/xjtuxb201507011]