未填充天然橡胶屈挠疲劳微观破坏发展机理分析*

2018-04-18苏俊杰崔雪静姜瑞玉张文洁赵季若

苏俊杰,崔雪静,姜瑞玉,张文洁,赵季若,冯 莺

(青岛科技大学 山东省烯烃催化与聚合重点实验室/橡塑材料与工程教育部重点实验室/山东省橡塑材料与工程重点实验室,山东 青岛 266042)

橡胶制品在周期性应力状态下引发的材料疲劳断裂,决定了制品的疲劳寿命[1]。橡胶大分子链在重复应力作用下,形成微破坏并在其周围产生应力松弛,经过一定时间作用后,产生以破坏中心为起点的微破坏扩展[2]。为了保证橡胶制品使用时的安全性和可靠性,研究橡胶材料动态疲劳特性具有重要意义。

橡胶材料的疲劳破坏特性不仅取决于胶料配方和物理性能,疲劳破坏条件和动态变形过程中橡胶材料的微观结构对橡胶材料的疲劳破坏也有至关重要的影响[3-5]。目前,关于弹性体材料疲劳裂纹发展演变过程还停留在理论研究阶段[6]。由于弹性体材料具有性能多样性、弹性变形较大、非线性滞后效应、应力松弛和Panye效应等,导致目前的研究报道并不能准确地预测弹性体材料的使用寿命[7-8]。

为了更详细地研究橡胶材料在疲劳过程中的分子链结构以及疲劳破坏微观演变发展过程,对于非填充天然橡胶(NR),通过红外光谱(FT-IR)、屈挠疲劳实验和扫描电子显微镜(SEM)对其进行表征,从化学反应角度和微观演变历程对未填充NR硫化胶屈挠疲劳破坏机理进行分析。

1 实验部分

1.1 原料

NR:1号烟片,马来西亚进口;氧化锌(ZnO)、硬脂酸(SA)、促进剂TT、促进剂DM、防老剂4020、硫化剂S等均为市售化学品。

1.2 仪器及设备

HAAKE转矩流变仪:PoloyLabOS-Rheomix3000,Thermo公司;双辊开炼机:BL-6175,赛轮精密检测仪器有限公司;平板硫化机:HS100TRTMO-950,佳鑫电子设备科技有限公司;疲劳实验机、GT-M2000-A型橡胶无转子硫化仪:台湾高铁科技股份有限公司;TGAIRVERTEX 70型FT-IR仪:德国Bruker公司;JEM-2100F 型扫描电镜(SEM):日本电子公司。

1.3 试样制备

(1) 混炼胶的基本配方(质量份)为:NR 100,ZnO 5,SA 2,4020 2,TT 0.6,DM 1,S 2。

(2) 转矩流变仪温度设定为90 ℃,将预先在开炼机上塑炼好的NR加入到转矩流变仪中,然后依次加入ZnO、SA、防老剂4020,混炼6 min后取出。在开炼机中加入促进剂和硫化剂,左右割刀3次,薄通,打三角包,2 mm下片,停放24 h,在160 ℃×t90条件下硫化,备用。

1.4 性能测试

FT-IR分析:采用FT-IR分析仪进行测试;屈挠疲劳性能:按照GB/T 13934进行测试,每组包括3个半圆形试样,屈挠疲劳夹持器形程为(57±1)mm,运动频率为5 Hz;SEM分析:在氮气氛围下,将硫化胶拉伸断面进行喷金处理,采用SEM观察断面形貌。

2 结果与讨论

2.1 FT-IR分析

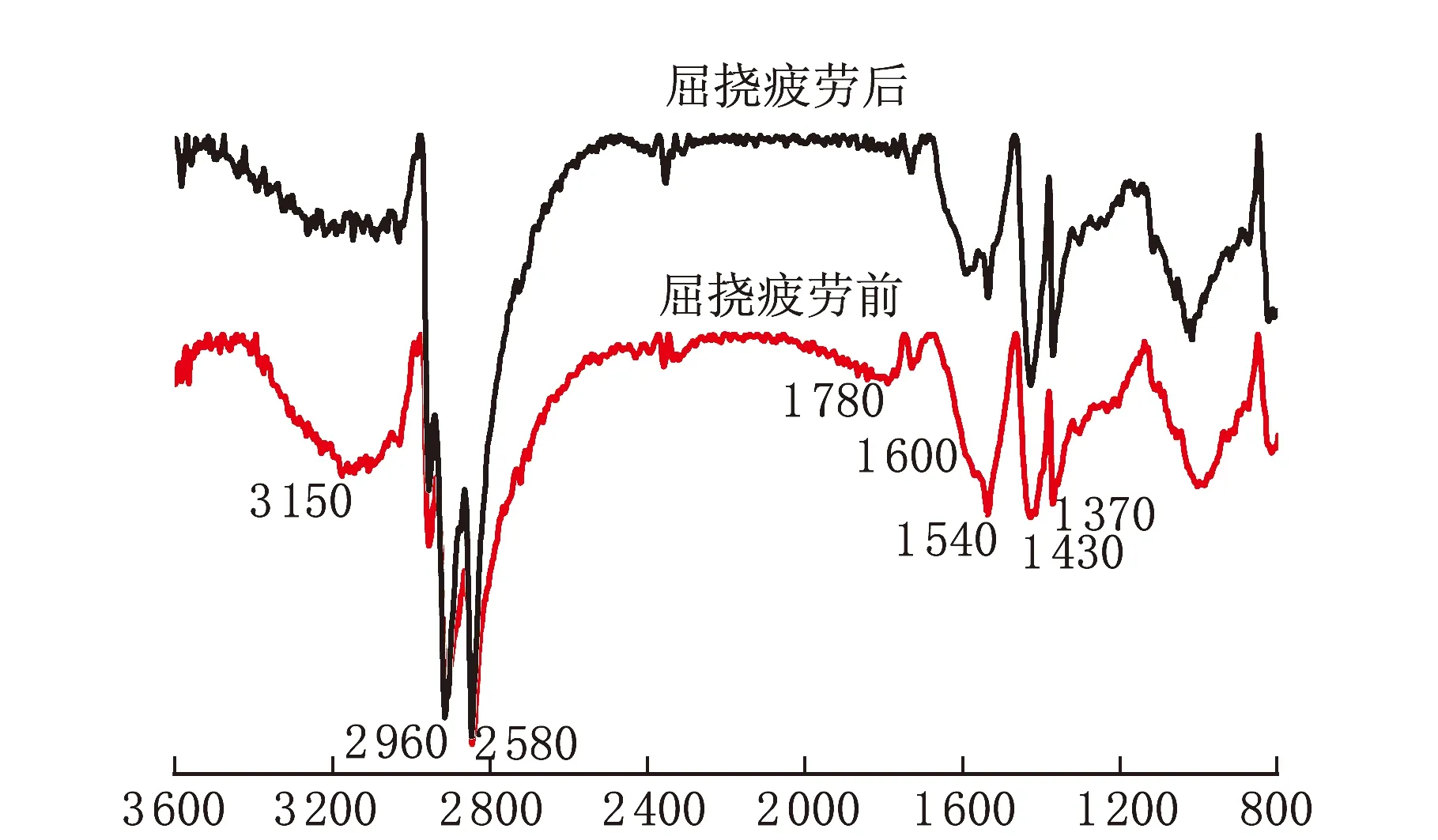

为了描述硫化胶疲劳破坏的分子历程和结构变化过程,对屈挠疲劳前后硫化胶试样进行FT-IR扫描分析,结果如图1所示。

波数/cm-1图1 试样屈挠前后FT-IR结果变化对比

2.2 屈挠破坏机理分析

橡胶材料在疲劳破坏过程中,发生的力学性能和形态结构的变化都是其微观分子结构变化的宏观体现。因此,研究疲劳破坏过程中微观分子结构变化,有助于正确解释疲劳破坏机理。结合FT-IR实验结果以及文献[10-11],从化学反应角度对硫化胶的微观分子结构在常温开放环境下的屈挠疲劳破坏机理进行了详细分析。

在室温下的疲劳过程中,硫化胶体系疲劳过程虽然产生滞后损失能,但产生的能量太弱,不能引发化学键的断裂。表1是部分化学键的热力学键能对比。

表1 化学键的热力学键能对比

2.3 屈挠实验

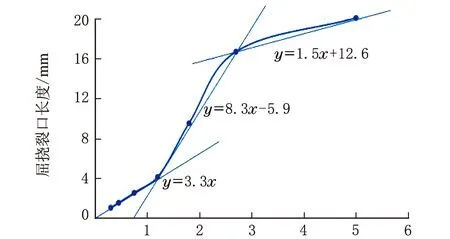

对NR硫化胶进行屈挠疲劳破坏实验,结果如图2所示,x为屈挠疲劳次数,y为屈挠裂口长度。

屈挠疲劳次数(万次)图2 NR硫化胶屈挠裂口长度随屈挠周期变化规律

从图2可以看出,硫化胶的动态屈挠疲劳破坏裂口长度随着屈挠疲劳次数变化出现三个较明显的阶段。

第一阶段近似y=3.3x。这一阶段屈挠裂口长度随着屈挠次数的增加,增长速率相对缓慢。这是因为硫化胶的屈挠疲劳是通过机械外力引发、氧化反应和力化学反应增长的破坏过程,橡胶材料具有较好的弹性,在往复机械力的作用下产生形变,形变同步于周期机械力的变化,材料产生初级自由基的几率低。同时,初级自由基与氧气的有效接触几率较低,所以硫化胶屈挠裂口长度的增长速率较低。

第二阶段近似y=8.3x-5.9。这一阶段硫化胶产生自由基的数量迅速增加,同时裂纹与氧气有效接触的面积增加,吸氧量增加,氧化反应破坏效应明显,表现出裂口增长较快,是第一阶段的2.5倍。而且,氧化破坏时自动催化,加速了屈挠疲劳裂纹的增长速率[12],这与实验结果相符合。

第三阶段近似y=1.5x+12.6。这一阶段屈挠裂口长度较大,硫化胶裂口尖端变形的束缚力降低,外力作用引发的力化学破坏作用下降,导致生成自由基的速率显著降低,裂口增长速率较慢。

为证明未填充NR硫化胶屈挠疲劳过程中分子链结构的变化规律以及屈挠疲劳发展机理的推论,对不同交联网络结构和添加不同用量防老剂4020的NR硫化胶进行了动态屈挠疲劳实验,结果如图3所示。

从图3(a)可以看出,硫磺用量为3份时,NR硫化胶试样在相同屈挠疲劳周期下,屈挠疲劳裂口长度最大。理论上多硫键旋转容易,在屈挠疲劳下发生断裂较困难,但是由于硫磺用量较多,导致NR硫化胶交联网络均匀性存在较大差别,再加上往复的疲劳过程会伴随着热量生成,活化多硫键,导致多硫键优先断裂,引发材料疲劳破坏,宏观上表现为屈挠裂口长度最大。实验结果很好地证实了笔者对NR硫化胶屈挠破坏过程的推断。

屈挠疲劳次数(万次)(a) 硫磺

屈挠疲劳次数(万次)(b) 防老剂4020图3 硫磺和防老剂4020用量对NR硫化胶屈挠性能的影响

实验借鉴防老剂对橡胶防老化的原理,通过改变防老剂用量来终止疲劳过程产生的自由基。从图3(b)可以看出,防老剂能很好地阻止屈挠疲劳裂纹的增长。添加0.5份防老剂后,屈挠疲劳次数相同时,屈挠疲劳裂纹长度显著下降,且随着防老剂用量增多,这种现象更加明显。防老剂会迅速捕捉疲劳过程中生成的自由基,阻止自由基进一步反应,对橡胶的动态疲劳起到了保护作用,这也证明了橡胶的疲劳是一种自由基引发过程。

2.4 SEM分析

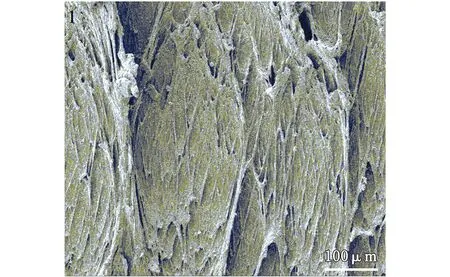

对动态疲劳后的硫化胶断面进行了SEM分析,结果如图4所示,图4(b)为图4(a)中方框区域的放大图。

(a)

(b)图4 硫化胶动态疲劳裂纹演变过程

从图4可以看出,未填充NR的硫化胶在循环疲劳作用力条件下,硫化胶裂纹尖端首先会产生突出的条状韧带结构,且韧带结构相互连接形成一张韧带网络。试样通过形成的韧带网络抵抗外力破坏。但韧带结构存在一定差别,在往复作用力和氧的作用下,韧带网络中弱韧带先发生断裂。由于橡胶材料的高弹性,韧带断裂后发生收缩,形成凹陷区,应力减弱。但是,弱韧带的断裂会导致邻近的橡胶应力增加,形成新的韧带。强作用力韧带在循环疲劳作用力和氧的作用下也会发生断裂,形成新的凹陷区域。在弱韧带与强韧带断裂后形成的空穴之间重新形成新韧带网络结构,在不间断地往复疲劳作用力和氧的作用下,韧带网络和空穴不间断地形成与破坏,宏观上表现出硫化胶裂口增加,直至材料疲劳破坏。

3 结 论

(1) 橡胶材料疲劳过程是机械引发、氧化反应和力化学反应增长的过程,且氧化反应增长为主破坏增长过程。

(2) 未填充NR屈挠过程中,通过多硫键优先断裂和屈挠疲劳推断自由基破坏过程。

(3) 硫化胶的屈挠破坏过程出现三个阶段。第一阶段机械引发破坏为主,破坏速率较慢;第二阶段力化学破坏和氧化破坏控制破坏速率,速率陡增;第三阶段力化学破坏和氧化破坏速率降低。

(4) 在动态疲劳下,硫化胶断面显示出明显的韧带和空穴,屈挠疲劳发展是韧带网络结构和空穴结构不间断、交替形成和破坏的过程。

参考文献:

[1]肖建斌, 国继红,邹志德,等.不同补强体系胶料疲劳断裂性能的研究[J].橡胶工业,2010,47(10):584-587.

[2]张士齐,黄爱华.硫化橡胶疲劳和磨耗时的力化学后活化效应研究[J].橡胶工业,1990,37(8):354-359.

[3]张友南,杨军,陈忠海.天然橡胶制品抗疲劳性能的因素简析[J].世界橡胶工业,2012,29(6):35-39.

[4]毕莲英.防老剂对胶料耐疲劳强度系数的影响[J].世界橡胶工业,1998,25(4):8-10.

[5]傅政,谷恒勤,郑弘志,等.NR胶料疲劳破坏寿命的断裂力学描述[J].青岛化工学院学报,1992,13(1):1-7.

[6]RIVLIN R S,THOMAS A G.Rupture of rubber I characteristic energy for tearing[J].Journal of Polymer Science,1953,10(4):291-318.

[7]CAM J L,HUNEAU B,VERRON E.Mechanism of fatigue crack growth in carbon black filled nature rubber[J].Macromolecules,2004,37(8):5011-5017.

[8]CAM J L,TOUSSAINT E.The mechanism of fatigue crack growth in rubber under severe loading:the effect of stress-induced crystallization[J].Macromolecules,2010,43(12):4708-4714.

[9]ARNAUD L J,GARDETTE R.Low temperature thermo-oxidation of thermoplastics in the solid state[J].Polymer Degr Stab,1991,33(18):277-294.

[10] K S RARI CHANDRAN.Mechanical fatigue of polymers:A new approach to characterize the S-N behavior on the basis of macroscopic crack growth mechanism[J].Polymer,2016,91(21):222-238.

[11] ZHANG P,SHI X Y,ZHAO S G.The structure change of dynamically fatigued unlled natural rubber vulcanizates[J].Journal of Applied Polymer Science,2010,115(18):3535-3541.

[12] 张士齐,黄爱华,周翠微,等.用电子自旋共振研究硫化橡胶疲劳历程[J].橡胶工业,1991,12(38):739-743.