叶环电驱桨的初步设计及其齿槽转矩的影响因素分析

2018-04-18余平周军伟张国政

余平,周军伟,张国政

哈尔滨工业大学(威海)船舶与海洋工程学院,山东威海264209

0 引 言

叶环电驱桨(Rim-Electric Driven Propeller,REDP)是一种利用永磁无刷直流电机驱动的高度集成电机推进器,主要由螺旋桨、驱动电机、导管及相关附件组成,具有功率密度高、重量轻、结构简单、冷却性能好等优点,近年来得到了国内外的广泛关注。REDP的概念性设计始于20世纪80年代,当时普遍采用传统的笼形绕组感应电机,整体结构比较复杂且尺寸重量较大[1]。20世纪90年代初,美国通用动力电船公司开始研究永磁电机推进器,并与美国海军水面武器研究中心卡德罗克分部合作研制了一系列军用舰船推进器[2]。2004年,挪威科技大学与Brunvoll公司合作研制了100 kW级REDP并完成了实船试验,结果表明这种推进器比传统导管桨的性能更好,由此REDP开始在商船上得以应用[3]。国内在相关领域的研究则相对较晚,2005年,安斌等[4]设计了一台小型叶环推进器,并利用有限元方法校核了驱动电机的性能,最后通过性能测试实验证明了电机设计方案的合理性。Cao等[5-6]针对REDP的水动力性能开展了相关研究。作为涉及到水动力、电机设计、控制技术、材料密封等诸多学科领域的集成电机推进器,REDP还不够成熟,还需要进行深入研究。

REDP采用永磁无刷直流电机作为驱动电机,其振动噪声的主要来源之一是电机的齿槽转矩,故降低齿槽转矩也是REDP驱动电机设计的重要目标。降低齿槽转矩的根本方法是采用无槽电机,即直接将绕组贴在定子铁芯表面,Sharkh等[7-8]通过对比有槽和无槽的小型REDP,发现无槽电机永磁体的利用率更高,但其输出效率约比有槽电机低10%。Azar和Zhu等[9-10]研究了可以降低转矩波动的分数槽集中绕组(也称“非重叠绕组”),该绕组具有转矩密度高、效率高、弱磁性能和容错性能良好等优点(尤其是在低速与低负荷工况下)。杨玉波等[11]研究了极弧系数对齿槽转矩的影响,提出了确定极弧系数的最佳方法。周洲等[12]研究了采用闭口槽降低齿槽转矩的方法。Kapil和 Abbaszadeh等[13-14]研究了通过优化齿槽形状和磁铁形状来降低齿槽转矩的方法。

以上研究大多是针对永磁电机本身,鲜有REDP方面的研究。考虑到REDP的特殊性,基于上述研究成果,本文将具体分析槽极数组合、齿槽形状和极弧系数对REDP电机齿槽转矩的影响。

1 REDP方案设计

图1所示为REDP的设计流程。首先,根据航行器的性能要求选定螺旋桨;然后,确定螺旋桨的直径、螺距比和盘面比等参数,以及驱动电机的设计指标;最后,进行驱动电机设计与优化。

1.1 REDP结构

图2所示为REDP的整体结构与展开结构示意图。

由图2可知,永磁体辐射状等间距地安装于叶环表面,相邻两极的磁性相反,磁铁与磁铁之间采用隔块隔离。不锈钢防护圈内填充环氧树脂用以对永磁体转子进行密封防护,定子线圈也采用环氧树脂填充密封。螺旋桨通过支架与航行器连接,则螺旋桨旋转产生的推力经由推力轴承传递给端盖,再传递给承力环和支架,最后由支架传递到船体,从而推动航行器运动。流体可以从端盖和叶环的空隙流入定子与转子之间,从而达到良好的散热效果。轴承一般采用水润滑,以避免滑油污染。

1.2 螺旋桨设计

REDP外观为简化的导管桨,其设计建模过程可以参考导管桨的水动力设计及分析成果[15]。桨叶与叶环采用铜合金材料一体加工而成,其中叶环与转子铁芯在径向以齿槽的形式配合连接。转子铁芯材料与定子铁芯材料一致,均采用硅钢片。桨叶则采用荷兰Marine实验室Ka4-50系列导管桨的桨叶,其数量为4叶、螺距角为1.0、盘面比为0.5。

本文螺旋桨的设计要求是:直径为180 mm,转速为500 r/min,进速为0.5 m/s。根据文献[16]中Ka4-50螺旋桨的特性曲线及功率计算公式,考虑到电机输出功率传递到螺旋桨过程中的逐级损耗,以及该推进器的实际使用工况,最终将直流电机的输出功率明确为500 W,电机转子与桨叶进行一体设计,因此电机转速与桨叶转速相同。

1.3 驱动电机设计

本文设计的REDP为低转速直驱桨,无需中间减速机构,因此选择性能优异的分数槽集中绕组电机。该电机采用内转子结构和星型绕组(相数m=3),控制方式为两相导通六状态,状态角为120°,且每极每相槽数q=Z/2mp<1(其中Z为定子槽数,2p为极数)。集中绕组的绕组节距y=1,其线圈端部只跨过1个槽距,即一个齿上绕一个线圈,从而尽可能地缩短绕组端部的长度并降低耗铜量,这对于径长比(直径/长度)较大的扁平型电机尤为重要。同时,也有利于采用专用绕线机进行批量绕线以提高生产效率和经济性。电机采用双层集中绕组,以避免单层集中绕组产生较多的电枢反应磁动势谐波,这将有利于降低振动噪声和转子铁耗。

REDP驱动电机集成在导管内,故电机尺寸受导管尺寸的限制,其径长比较大,属扁平型电机。驱动电机的尺寸和相关参数为[17]

式中:D为定子直径;L为定子铁芯轴向长度;αi为极弧系数;Bδ为气隙磁密;A为线负荷;为计算功率;n为电机额定转速;PN为电机额定功率;η'为电机预取效率。

永磁体材料为钕铁硼(NdFe30),该型材料的磁能积和矫顽力高,调速范围宽且不易去磁。与其他永磁体材料相比,NdFe30的用量更少,更有利于实现REDP驱动电机的轻量化设计。转子磁路则采用结构简单、成本较低且容易生产的表贴式瓦形磁极,磁通密度为0.755 T。

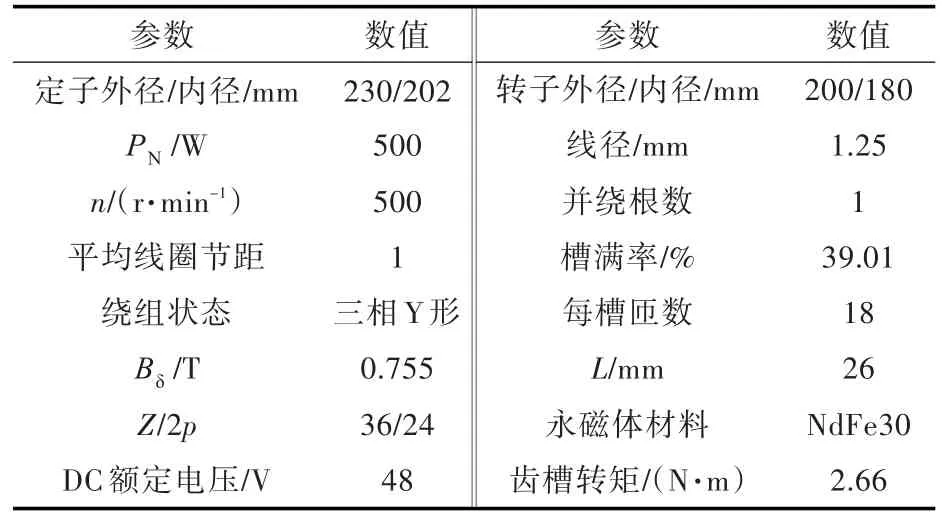

根据等效磁路和电路计算方法,利用磁路和电路计算软件Maxwell Rmxprt进行初步设计,表1所示为电机的部分设计参数。其中,槽满率即裸铜线体积所占的比例,实际应用中,定子绕线为带尼龙护套的耐水线,故槽满率不宜过高。

表1 电机的部分参数Table 1 Part of the motor parameters

2 齿槽转矩的影响因素分析

2.1 齿槽转矩的计算公式

齿槽转矩是由变化的气隙磁通与定子齿槽相互作用而产生的一种磁阻转矩,它不会对有效转矩产生影响,但可以直接传递给负载,引起转速波动并产生振动噪声,进而严重影响电机的性能。对于表贴式永磁无刷直流电机,采用能量转换方法(虚位移法)可以将齿槽转矩等效为电枢绕组开路时电机等效气隙磁能随机械角度的变化[18]。假设定子铁芯的磁导率无穷大,则断电时电机内的磁能可以表示为永磁体自身的磁能和气隙的磁能之和,即

式(3)和式(4)中:Tcog为齿槽转矩;W为电机内部的总磁能;Wm为永磁体本身的磁能;Wg为气隙的磁能;θ0为初始时刻的转子角度;V为θ,θ0和L的乘积;hm为磁钢厚度;θ为转子角度;g(θ)为气隙长度沿圆周方向的分布;μ0为磁导率;B为等效气隙磁通密度,

式中:Λ(θ)为磁导;F(θ,θ0,L)为磁钢的磁势。

对式(5)和式(6)进行傅里叶级数展开,得

式中:Λk为第k次磁导谐波幅值(k=1,2,3,…,K);fv为第v次磁势谐波幅值(v=1,2,3,…,M)。

由傅里叶函数系的正交性可知,只有相同次的磁导谐波与磁势谐波才能产生力矩,则齿槽转矩为

式中,β为齿槽转矩的次数,等于Z与2p的最小公倍数,即转子每转出现的齿槽转距基波次数。

一般认为,齿槽转矩的基波次数越大,其幅值就越小,则齿槽转矩就越小。同时,由式(9)可知,齿槽转矩与槽数/极数组合、铁芯的有效长度、磁通密度、定转子结构等很多因素有关。图3所示为一对磁极与齿槽相互作用的齿槽转矩波形。

2.2 槽极数组合的影响

对槽数而言,槽数越多,槽绝缘和相间绝缘所占的比例就越大。槽面积的增加将导致绕制铜线的空间变小和下线工时的增加。槽数越少,则绕组端部的长度越长,将造成一定程度的材料浪费。若为基数槽,则可能导致不平衡的径向磁拉力。综上考虑,根据相关设计经验,最终槽数取值为Z=36。

极对数p的选择范围主要由电机的转速和电子驱动器的最高工作频率决定,定子铁芯的磁化工作频率f=pn/60。在转速相同的情况下,极数越多,磁极间的漏磁越多、永磁体的利用率越低、定子铁芯的磁场交变频率越大,其铁耗将随f的1.3次幂增长。同时,驱动器开关管的频率上升将导致开关管的损耗增加,进而降低输出效率。因此,应综合考虑多方面的影响因素来确定极对数p的取值。

本文选取2p=24,26,28,30,32这 5组极数进行对比,其齿槽转矩的计算结果如图4所示。5组极数对应的槽数/极数组合如表2所示,其中Nc为Z与2p的最小公倍数。

表2 不同槽、极数对应的电机性能参数Table 2 Theperformanceparametersin different combination of slot number and pole number

由图4和表2可知,36/24组合的Nc最小,Tcog则远大于其他组合;而36/26组合的Nc最大,Tcog则远小于其他组合。计算结果符合Nc越大,其Tcog幅值越小的一般规律。同时,极数越多,绕组系数和工作频率也越大。

在实际应用中,电机应具备较高的绕组系数、较低的Tcog和较低的损耗。综合考虑,最终选择的槽数/极数组合为Z/2p=36/26。

2.3 齿槽形状的影响

确定槽、极数组合后,将分析不同的槽开口形状对Tcog的影响,齿槽宽度Lc为

式中:Di为槽内圆直径;bc为齿宽;t为时间;Bz为剩磁磁密;kFe为硅钢片叠压系数。

在齿宽一致的情况下,定义如图5所示的4种槽形。根据式(9),利用磁路计算软件得到不同槽形对应的Tcog和Bδ如图6和图7所示。

由图6可知,半闭口槽、开口槽、半开口槽、闭口槽对应的Tcog依次减小,其中半闭口槽的Tcog最大,闭口槽的Tcog最小。与半闭口槽相比,开口槽对应的Tcog降低了80%左右。由图7可知,开口槽对Bδ的影响最大,半开口槽次之,而Bδ将决定有效转矩及电机性能。同时,考虑到REDP驱动电机定子绕线工艺,开口槽更容易实现批量绕线与密封。

2.4 极弧系数的影响

极弧系数αi是指实际磁极的极弧宽度和磁极极距的比值,如图8所示。

分数槽电机的最佳极弧系数公式为[18]

式中:N=Nc/2p,为平均每个极下基波齿槽转矩周期数;k1=1,k2=0.01~0.03,为磁极边沿的漏磁因素,该值与磁极间距、气隙大小等因素有关。

为了获得尽可能大的气隙磁通,磁极弧长与磁极的比值应尽量大。

根据式(9),利用磁路计算软件得到αi=0.5~0.8时的电机参数如图9~图11所示。

可见,极弧系数对电机性能的影响很大。随着极弧系数的增大,铁耗随之增加,Bδ随之减小,而Tcog则呈现波动的变化趋势(Tcog在αi=0.6时达到最小值)。

3 结 论

在REDP方案设计过程中,分析了不同槽、极数组合、槽开口形状、极弧系数等因素对齿槽转矩及电机性能的影响,最终确定REDP的槽、极数组合为36/26,最佳极弧系数为0.6,齿槽形状为开口槽,并得到如下结论:

1)分数槽集中绕组在降低齿槽转矩和提高电机性能方面具有明显的优势。同时,槽数与极数的Nc越大,电机的齿槽转矩幅值越小。

2)不同的槽开口形状对齿槽转矩的影响很大,其中半闭口槽的齿槽转矩最大,闭口槽的齿槽转矩最小。同时,不同的槽形对磁通密度分布、电机损耗等性能参数均有一定影响。考虑到工程绕线等实际问题,REDP宜采用开口槽。

3)齿槽转矩随着极弧系数的变化呈现波动的变化趋势,但存在一个最佳的极弧系数使得电机的齿槽转矩最小。

4)相关因素均会对齿槽转矩与电机性能产生影响,齿槽转矩越小并不代表整体的转矩波动越小,应综合考虑各个因素的相互影响来选择最优参数。

值得注意的是,本文仅对36槽分数槽电机开展了相关分析,研究成果不一定适用于其他组合的电机。同时,本文的研究结果仅涉及了路算法,将在后续工作中开展有限元仿真和实验样机验证工作。

参考文献:

[1]BROWN D W,REPP J R,TAYLOR O S.Submers⁃ible outboard electric motor/propulsor[J].Naval Engi⁃neers Journal,1989,101(5):44-52.

[2]VAN D P.Manufacture of a prototype advanced perma⁃nent magnet motor pod[J].Journal of Ship Production,2003,19(2):91-97.

[3]KRØVEL Ø,NILSSEN R,SKAAR S E,et al.Design of an integrated 100 kW permanent magnet synchro⁃nous machine in a prototype thruster for ship propulsion[C]//Proceedings of ICEM 2004.Cracow,Poland:[s.n.],2004:117-118.

[4]安斌,石秀华,宋绍忠.新型水下集成电机推进器的特种电机研究[J].微特电机,2005,33(1):8-10.AN B,SHI X H,SONG S Z.The research on spe⁃cial-type motor of new type underwater integrated mo⁃tor propulsor[J].Small and Special Machines,2005,33(1):8-10(in Chinese).

[5]CAO Q M,HONG F W,TANG D H,et al.Prediction of loading distribution and hydrodynamic measure⁃ments for propeller blades in a rim driven thruster[J].Journal of Hydrodynamics(Series B),2012,24(1):50-57.

[6]CAO Q M,ZHAO W F,TANG D H,et al.Effect of gap flow on the torque for blades in a rim driven thrust⁃er without axial pressure gradient[J].Procedia Engi⁃neering,2015,126:680-685.

[7]SHARKH S M A,LAI S H,TURNOCK S R.Structur⁃ally integrated brushless PM motor for miniature pro⁃peller thrusters[J].IEE Proceedings-Electric Power Applications,2004,151(5):513-519.

[8]LAI S H,SHARKH S A.Structurally integrated slot⁃less PM brushless motor with spiral wound laminations for marine thrusters[C]//Proceedings of the 3rd IET In⁃ternational Conference on Power Electronics, Ma⁃chines and Drives.Dublin, Ireland: IET, 2006:106-110.

[9]AZAR Z,ZHU Z Q,OMBACH G.Investigation of torque-speed characteristics and cogging torque of frac⁃tional-slot IPM brushless AC machines having alter⁃nate slot openings[J].IEEE Transactions on Industry Applications,2012,48(3):903-912.

[10]ZHU Z Q.Fractional slot permanent magnet brushless machines and drives for electric and hybrid propul⁃sion systems[J].COMPEL:The International Journal for Computation and Mathematics in Electrical and Electronic Engineering,2011,30(1):9-31.

[11]杨玉波,王秀和,丁婷婷,等.极弧系数组合优化的永磁电机齿槽转矩削弱方法[J].中国电机工程学报,2007,27(6):7-11.YANG Y B,WANG X H,DING T T,et al.Analysis of the optimization of the pole arc combination to re⁃duce the cogging torque in PM motors[J].Proceed⁃ings of the CSEE,2007,27(6):7-11(in Chinese).

[12]周洲,杨立.降低齿槽转矩的闭口槽结构永磁无刷电机分析及设计方法[J].微电机,2014,47(5):6-8,26.ZHOU Z,YANG L.Analysis and design method of closed slot structure for reducing cogging torque of permanent magnet brushless motor[J].Micromotors,2014,47(5):6-8,26(in Chinese).

[13]KAPIL A,SATISH B.Analysis of cogging torque re⁃duction by increasing magnet edge inset in radial flux permanent magnet brushless DC motor[C]//IEEE In⁃ternational Conference on Power Electronics,Intelli⁃gent Control and Energy Systems.Delhi, India:IEEE,2016:1-4.

[14]ABBASZADEH K,ALAM F R,TESHNEHLAB M.Slot opening optimization of surface mounted perma⁃nent magnet motor for cogging torque reduction[J].Energy Conversion and Management, 2012, 55:108-115.

[15]周军伟,倪豪良.对转导管螺旋桨的水动力设计与分析[J].舰船科学技术,2014,36(12):16-22.ZHOU J W,NI H L.Preliminary hydrodynamic de⁃sign and analysis of contra-rotating ducted propeller[J].Ship Science and Technology,2014,36(12):16-22(in Chinese).

[16]周军伟,李福正,梅蕾.无空化导管桨的极限效率分析[J].哈尔滨工业大学学报,2017,49(4):149-155.ZHOU J W,LI F Z,MEI L.Peak efficiency analysis of non-cavitation ducted propeller[J].Journal of Har⁃bin Institute of Technology,2017,49(4):149-155(in Chinese).

[17]汪勇,李庆.新型集成电机推进器设计研究[J].中国舰船研究,2011,6(1):82-85.WANG Y,LI Q.Design of a new integrated motor propulsion system[J].Chinese Journal of Ship Re⁃search,2011,6(1):82-85(in Chinese).

[18]夏加宽,肖婵娟.近似极槽无刷直流电动机降低齿槽转矩方法分析[J].微电机,2008,41(3):10-12.XIA J K,XIAO C J.Method for reducing cogging torque in PM brushless direct machines with similar slot and pole numbers[J].Micromotors,2008,41(3):10-12(in Chinese).

[19]谭建成.无刷直流电动机分数槽集中绕组槽极数组合选择与应用[J].微电机,2008,41(2):74-79,88.TAN J C.Selection of slot/pole number combinations for BLDCM with concentrated windings[J].Micromo⁃tors,2008,41(2):74-79,88(in Chinese).