基于临界折射纵波法Q345C焊接接头残余应力检测

2018-04-17吴发杰张志毅邱培现朱忠尹

吴发杰,张志毅,邱培现,朱忠尹

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学材料科学与工程学院,四川成都610031)

0 前言

残余应力的产生是焊接结构在加工过程中材料内部发生不均匀弹塑性形变所导致,残余应力控制不好可能会导致结构的脆性断裂、降低结构的疲劳强度和腐蚀抗力、减小结构的稳定性,同时残余应力也是焊接结构产生变形和开裂等工艺缺陷的主要原因,因此焊接残余应力无损检测技术对于优化结构设计、提升产品质量具有重要的工程使用价值。目前相对成熟的残余应力检测技术主要有中子衍射法、X射线衍射法、小孔法,但由于受到测试材料、结构尺寸、表面质量、检测费用、测试精度等制约,不同的检测方法均有一定的局限性。

残余应力的超声波检测技术因其无损、快速、安全、成本低等优点受到国内外学者关注。Palanichamy[1]等人采用超声波法测量奥氏体不锈钢焊接接头残余应力;Yashar Javadi[2-5]等人使用临界折射纵波测试奥氏体不锈钢、铝合金等材料的焊接接头厚度方向的残余应力,并与有限元计算结果进行比对,具有很好的一致性;Santos and Bray[6]、Bray and Tang[7]、Bray[8]等人也成功使用临界折射纵波对残余应力进行了测量;哈尔滨工业大学的刘雪松等人[9-11]采用临界折射纵波法测试低碳钢、铝合金等材料双丝焊残余应力;电子科技大学的丁杰雄等人[12-13]详细研究临界折射纵波法进行残余应力测试的误差来源,包括测试过程、信号激发方式、信号采集系统等;北京理工大学的徐春广等人[14-16]采用临界折射纵波法测试了不同厚度内残余应力,测试结果与有限元仿真结果具有很好的一致性;Kumaran S M等人[17]研究发现材料晶粒度的差异性会对超声应力测试结果产生较大影响。

本研究在国内外的研究基础上,采用超声临界折射纵波法对Q345C碳钢焊接接头中焊缝、热影响区以及母材微观组织的差异性进行分析研究,通过分区域标定的方法修正接头组织差异性对超声法应力测试结果的影响,减少焊接接头不同的微观组织差异对临界折射纵波残余应力测试结果产生的较大误差。

1 超声波测试基本原理及设备

根据声弹性原理,在材料弹性范围内,临界折射纵波传播速度改变量和传播方向上应力呈线性关系,临界折射纵波波速随拉应力的增加而增加,随压应力的增加而减小。

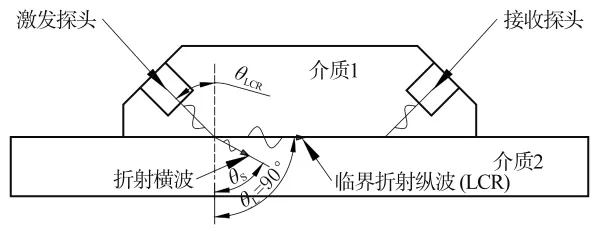

临界折射纵波是一束波以一定的角度从介质1传播到介质2,当入射波的角度为第一临界角时会产生折射角为90°的折射纵波,该纵波即为临界折射纵波(LCR波),其沿着介质2距离表面一定深度的区域传播,距表面距离取决于所选用的探头频率,探头频率越高该距离越短,本研究的探头频率为2.5 MHz。临界折射纵波产生示意如图1所示。

根据Snell折射定律

图1 临界折射纵波(LCR)的产生示意

式中 θ为入射角;θL为纵波折射角;v1为超声波介质1中的传播速度;v2为超声波在介质2中的传播速度。

令θL=90°,则入射角计算方程为

本研究中所用材料为Q345C,超声纵波传播速度约5 900 m/s,根据式(2)计算出第一临界入射角为 27.6°。

如果楔块上固定的收、发换能器之间的距离固定为L,可以得到

式(3)也可以等效为方程

式中 t为LCR波在被测材料中的传播时间;Δσ为相对于参考点的应力改变量,如果参考点为零应力,则其为应力测试值。

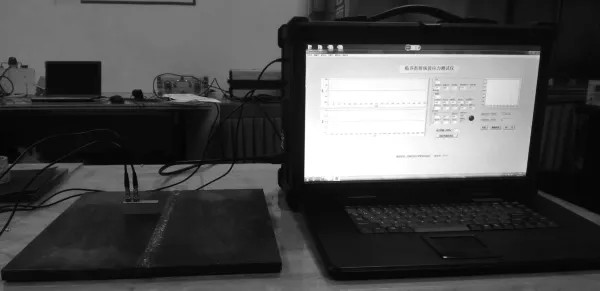

根据上述测试原理,西南交通大学自行研制了临界折射纵波残余应力测试仪,残余应力测试系统外观和人机交互界面分别如图2、图3所示。

图2 临界折射纵波残余应力测试仪

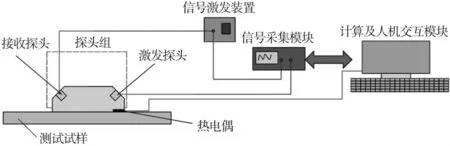

该设备主要包括计算及人机交互模块、信号采集模块、信号激发模块和探头组,如图3所示。探头组中所使用的探头为奥林巴斯与汕超定制探头,固定探头的楔块为进口有机玻璃材质;热电偶用于采集环境温度,补偿温度对LCR波速度影响造成的误差,系统构成如图4所示。

图3 测试操作界面

图4 LCR波残余应力测试系统示意

2 试验材料及工艺

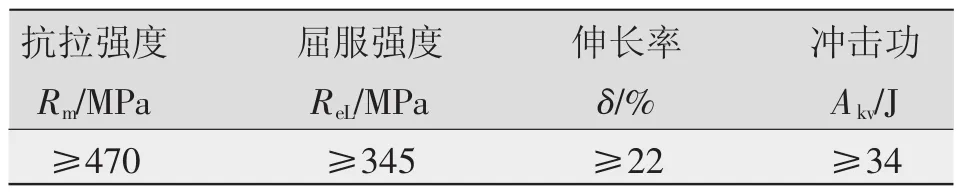

转向架常用材料Q345C的化学成分和力学性能如表1、表2所示。

表1 Q345C化学成分 %

表2 Q345C力学性能

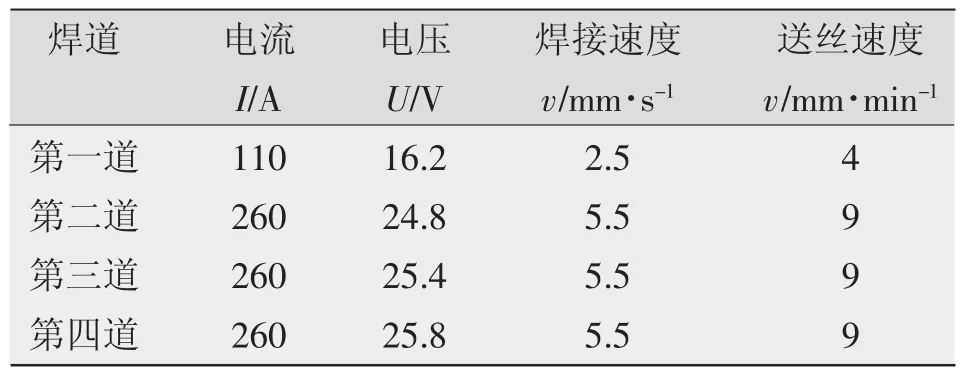

选用2块尺寸为300 mm×150 mm×12 mm的板材,坡口为单边30°的V型坡口,钝边1 mm,采用MAG焊工艺,焊丝采用伊萨公司的ER80S-G,焊接工艺参数如表3所示。

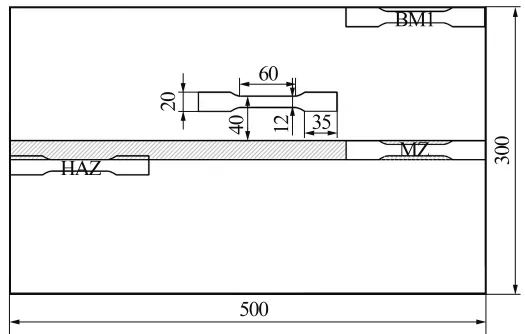

为了控制测试探头和待测工件之间的耦合状态,测试前打磨试板焊缝处余高,随后用砂纸进行抛光处理,使表面粗糙度Ra<5 μm。按照标准GB/T 32073-2015对加工好的标准拉伸试样进行标定,所用拉伸试验机型DNS300,标定温度20℃,直接在焊接试板上截取试样,几何尺寸及其取样位置如图5所示。

表3 MAG焊接工艺参数

图5 标定试样取样位置及尺寸

3 实验结果

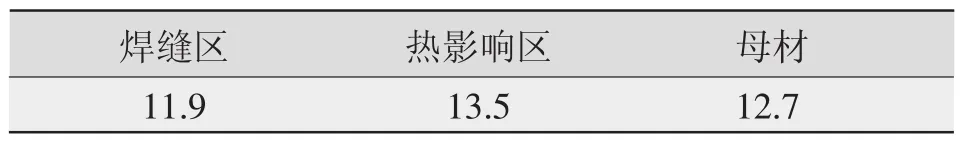

焊接过程中,由于焊缝区、热影响区、母材区经历不同的热循环,因此不同区域之间的微观组织结构差异性明显。为了对焊接接头不同区域进行标定,分别在焊缝区、热影响区、母材对应区域加工标定试样。在标定前对标定试样进行热处理,用于消除试件表面和内部的残余应力。然后在弹性范围内记录临界折射纵波采集的声时差和拉伸设备输出的应力值,每件试样重复拉伸3次并取平均值,最后对拉伸应力值和声时差进行线性拟合,所得到的直线斜率即为应力系数K,不同区域的应力系数K如表4所示。

表4 不同区域应力系数K MPa/ns-1

由表4可知,焊缝区域的应力系数K最小,而热影响区和母材的应力系数接近,这是因为焊缝区的成分和微观组织主要由焊丝ER80S-G决定且主要为铸态组织,晶粒较为粗大。

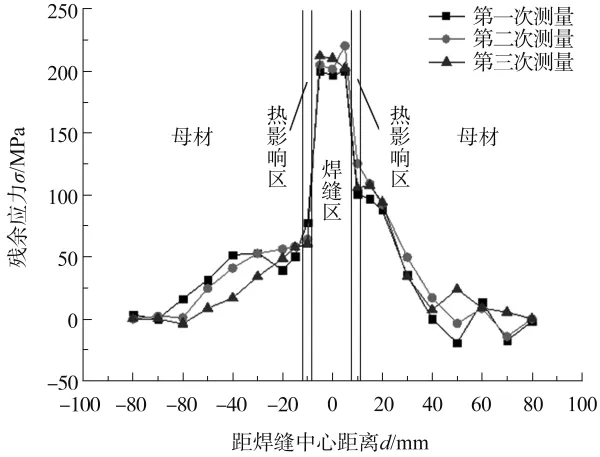

通过采用对应区域的应力系数测试试板纵向残余应力值,测试点的位置如图6所示,未体现残余应力的分布梯度,焊缝区、热影响区点与点之间的间距2 mm,母材区域点与点的间距为10 mm。测试过程中探头组的中心位置位于测试点处,发射探头、接收探头与焊缝方向平行放置,测试3次,每次测试的状态一致。3次Q345C钢焊接试板的纵向残余应力值如图7所示。

图6 纵向残余应力测试点分布

由图7可知,最大纵向残余应力值出现在焊缝区域,随着距焊缝中心距离的增加,残余应力峰值逐渐减小,在距离焊缝中心40 mm处残余应力的大小和分布基本不受焊接过程中的热循环影响,残余应力值较为稳定。同时对比3次测试结果可知,3次测试的残余应力分布趋势基本保持一致,但是存在数值波动。数值波动的原因可能是:①测试过程中耦合状态不一致;②周围环境噪声和振动对测试过程有影响。

图7 纵向残余应力分布

4 结论

采用西南交通大学研制的残余应力测试系统,采用一发一收探头,基于临界折射纵波法成功测试Q345C焊接试板残余应力。测试过程中通过对焊缝区、热影响区、母材进行分区标定,消除材料微观组织对测量结果的影响。通过修正焊接接头微观组织差异性对超声波声速的影响,促进临界折射纵波法测试残余应力的工程化应用。

参考文献:

[1]PalanichamyP,Vasudevan M,Jayakumar T.Measurementof residualstressesinaustenitic stainless steel weld joints using ultrasonic technique[J].Sci.Technol.Weld Joining,2009(14):166-171.

[2]JavadiY,HlochS.Ultrasonicinspectionof a welded stainless steel pipe to evaluate residual stresses through thickness[J].Materials&Design,2013(49):591-601.

[3]JavadiY,AshooriM.Sub-surfacestressmeasurementofcross welds in a dissimilar welded pressure vessel[J].Materials&Design,2015(85):82-90.

[4]Javadi Y,Hasani M,Sadeghi S.Investigation of Clamping EffectontheWeldingSub-surfaceResidual Stress andDeformationbyUsingtheUltrasonicStress Measurement and Finite Element Method[J].Journal of Nondestructive Evaluation,2015,34(1):1-11.

[5]JavadiY,MostesharySH.Evaluation of Sub-Surface Residual Stress by Ultrasonic Method and Finite-Element Analysis of Welding Process in a Monel Pressure Vessel[J].Journal of Testing&Evaluation,2017,45(2):20140440.

[6]Santos A,Bray DE.Ultrasonic stress measurement using PC basedandcommercialflawdetectors[J].RevSciInstrum,2000,71(9):3464-3469.

[7]BrayDE,TangW.Subsurfacestressevaluationinsteel plates andbarswiththeLCRultrasonic wave[J].Nucl Eng Des,2001(207):231-241.

[8]BrayDE.Ultrasonicstressmeasurementinpressurevessels,piping and welds[J].J Press Ves Technol.,2002(124):326-350.

[9]马子奇,刘雪松,朱政,等.超声波法曲面工件残余应力测量研究[A].第十五次全国焊接学术会议论文集[C].青海:2010.

[10]路浩,刘雪松,杨建国,等.低碳钢双丝焊平板横向残余应力超声波法测量[J].焊接学报,2008,29(5):33-35+117.

[11]路浩,刘雪松,孟立春,等.高速列车车体服役状态残余应力超声波法无损测量及验证[J].焊接学报,2009,30(4):81-83.

[12]丁杰雄,张永生,尹隆辉,等.LCR波应力检测中互相关时延估计的误差分析[J].压电与声光,2013,35(1):24-28.

[13]张永生.基于Hilbert包络信号提取技术的LCR波超声应力检测系统研究[D].四川:电子科技大学,2013.

[14]潘勤学,栗勇,徐春广,等.超声法焊缝残余应力检测技术研究[J].电子机械工程,2012,28(1):8-12.

[15]宋文涛,徐春广.超声法的残余应力场无损检测与表征[J].机械设计与制造,2015(10):9-12.

[16]宋文涛.残余应力超声无损检测与调控技术研究[D].北京:北京理工大学,2016.

[17]Kumaran S M.Evaluation of precipitation reaction in 2024 Al-Cu alloy through ultrasonic parameters[J].MaterialsScience&Engineering A,2011,528(12):4152-4158.