高速列车转向架用耐寒焊丝研制及接头组织性能

2018-04-17朱藤辉王高见康丹丹

朱藤辉,刘 丽,王高见,康丹丹

(四川西冶新材料股份有限公司,四川成都611730)

0 前言

转向架是高速列车安全运行的关键部件,不仅承担着车辆行驶的重量级轨道振动载荷,还关系到列车的平稳运行及安全可靠性,转向架的焊接是转向架构架设计及制造过程的关键[1-2]。随着高速铁路网建设的逐步推进,近年来已先后开通哈大、哈齐等高寒地区高铁,这对转向架焊接材料及工艺提出了新的要求[3-4]。

在国产转向架焊丝合金及力学性能研究方面,国内研究机构及相关文献报道均很少,金属所陆善平[5]等人对转向架焊丝合金成分进行探索,主要研究200 km时速的列车转向架材料和焊缝金属,设计了5种不同成分的焊接材料,采用富氩气体保护焊工艺对S355J2G3钢板进行焊接工艺试验,研究微量合金元素Ti在焊态和焊后退火态下对焊缝金属组织和焊接接头性能的影响。大连交通大学王君杰[6]采用韩国生产的SM-70焊丝焊接转向架专用Q345E钢,孟阳辉[7]采用冶金方法研制与09CuPTiRe钢匹配的抗低周疲劳性能达到14MnNb焊接接头水平的耐候钢焊丝。

近年来,随着我国列车速度的不断提高,对转向架焊接构架的冲击性能提出了更高的要求,S355J2W钢作为列车转向架用钢逐渐引起众多专家的关注,白志范[8]等人选用H08MnSiCuCrNiⅡ焊丝,使用焊接机器人对S355J2W钢进行MAG焊接,研究焊接接头的显微组织和力学性能。卢峰华等人[9]采用G424G3Si1焊丝对S355J2W+N耐候钢进行MAG焊接,并研究其焊接接头力学性能与显微组织。

转向架构架结构复杂,焊接质量不稳定的问题较为突出。从国产焊材在主机厂实际使用结果来看,主要体现在:焊接过程中飞溅较大、小电流过渡稳定性有待提高;容易出现气孔、夹渣等问题;在角焊缝、环形焊缝部位容易出现咬边等缺陷,易造成应力集中,成为疲劳源。在进口焊材的应用方面,高速列车转向架构架焊接采用富氩混合气体保护焊,焊丝主要有奥地利BOHLER公司的NiCu1-IG和林肯的JM-55Ⅱ焊丝。

虽然目前焊丝能满足转向架焊接使用要求,但是为适应高速铁路在高寒地区的安全运营,需考虑极低温度下的冲击韧性,特别要求-60℃冲击功保持在优良水平,以保证高寒地区车辆的行车安全和大修周期。基于此,研制了一种SMA490BW转向架用耐寒焊丝,通过高速摄像系统研究不同电流下焊丝电弧过渡方式,并对熔敷金属和焊接接头组织及性能进行研究。

1 试验材料和方法

采用新研制的55GⅡ焊丝进行试验,保护气体为 φ(Ar)80%+φ(CO2)20%,焊丝及母材化学成分如表1所示。采用高频摄像与电信号同步分析系统,同步采集熔滴过渡行为和电信号。电弧特性焊接试验参数如表2所示。

表1 55GⅡ焊丝及母材SMA490BW化学成分%

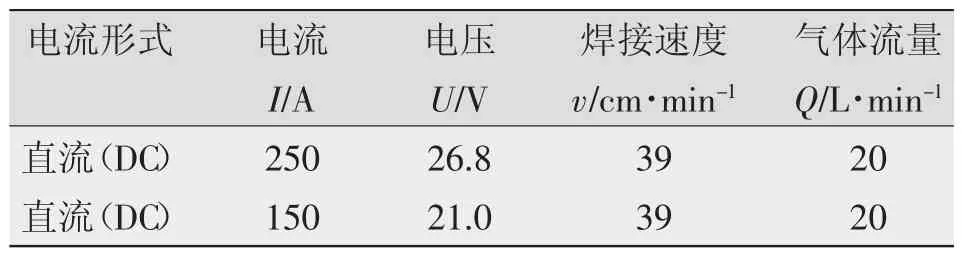

表2 55GⅡ焊丝电弧特性焊接试验参数

熔敷金属性能试验焊接参数如表3所示,在Q345上用55GⅡ焊丝堆边3 mm后加工坡口,单边坡口角度为22.5°,试板尺寸300mm×150mm×20mm。疲劳试验采用SMA490BW钢板,试板尺寸350 mm×175mm×12mm,坡口角度55°。焊接规范为打底190A(1道),其他250~260A(3道),道间温度小于170℃。

表3 熔敷金属焊接工艺参数

依据TB/T 2375-93《铁路用耐候钢周期浸润腐蚀试验》进行周浸循环腐蚀试验,试样尺寸60 mm×40 mm×2.5 mm。规定60 min为一个周期,包括浸泡12 min和在空气中暴露48 min,试验时间分别为100 h、200 h、1 000 h。

参考GB/T3075-2008设计标准疲劳试件尺寸,试验采用电-液伺服疲劳试验机,试验温度20℃~25℃,应力比为0,采用4应力等级,加载应力见表4。试验频率范围为10~140 Hz,重复次数为 5×104~1×107次,采用升降法确定试样疲劳极限。

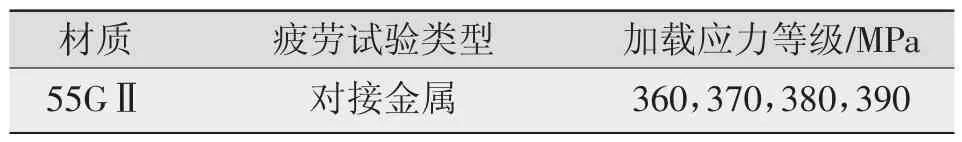

表4 疲劳加载应力等级

2 试验结果与分析

2.1 飞溅及电弧特性

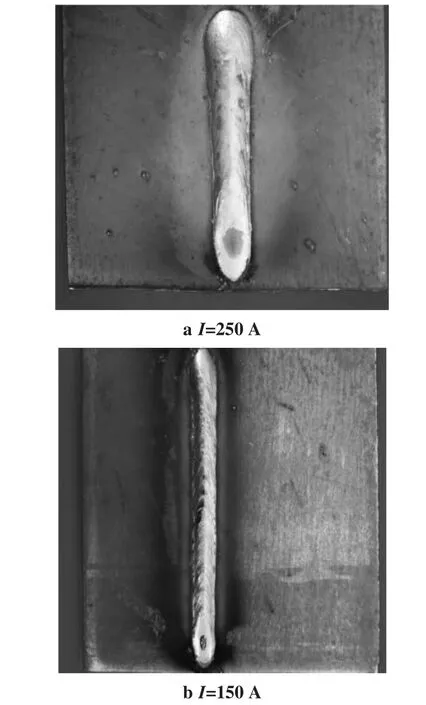

焊丝在焊接电流为250 A和150 A时的外观成形如图1所示,在飞溅统计中,在250 A焊接时大约7个直径约1 mm的飞溅,在150A焊接时大约4个直径约1 mm的飞溅,不同参数焊接过程中飞溅均较少,焊接电弧稳定,焊缝成形良好。

图1 飞溅及焊缝外观成形

采用高频摄像与电信号同步分析系统同步采集150 A和250 A焊接时熔滴过渡行为和电信号。在150 A焊接,周期为130ms出现短路过渡4次。射流过渡阶段时,电流约100~200 A,电压约20~25 V;短路过渡时,电压约13 V,电流可达280 A。在250 A焊接,周期为130 ms短路过渡6次。射流过渡阶段时,电流约200~300 A,电压约26 V,短路过渡时,电压21 V,电流320 A。

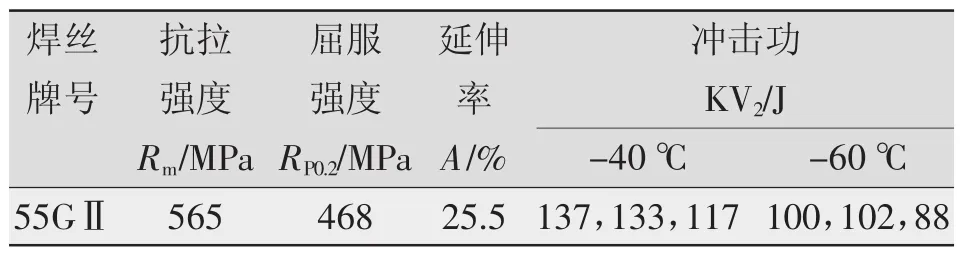

3.2 熔敷金属力学性能

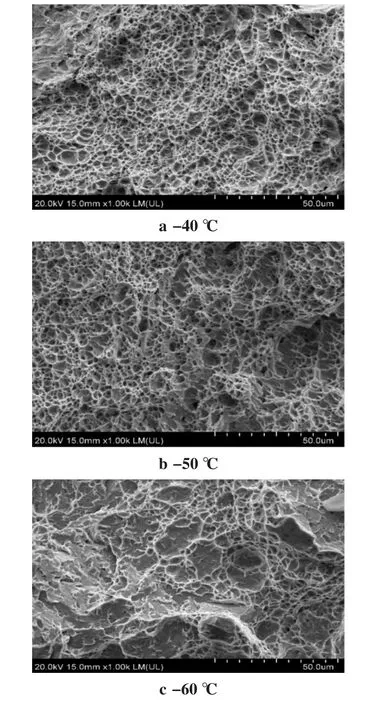

按照GB/T 228-2008及GB/T229-2007的要求,测试焊丝55GⅡ熔敷金属的力学性能,结果如表5所示。熔敷金属在-20~-80℃的系列冲击试验结果如图2所示。采用日立U8010型扫描电镜分析不同温度下的冲击断口形貌,结果见图3。由图3可知,随着冲击温度的降低,断口中韧窝的深度逐渐降低,当温度降到-60℃时,开始出现小范围的准解理断裂,呈现出河流状花样,准解理断裂范围随温度的降低逐渐扩大,在-60℃时开始转变为脆性断裂。

表5 55GⅡ焊丝熔敷金属力学性能

图2 55GⅡ熔敷金属系列温度冲击试验

图3 55GⅡ熔敷金属系列温度冲击断口

图4 55GⅡ焊缝金属金相组织

图5 55GⅡ熔敷金属夹杂物的形态及其能谱分析

表6 焊缝金属夹杂物能谱分析结果

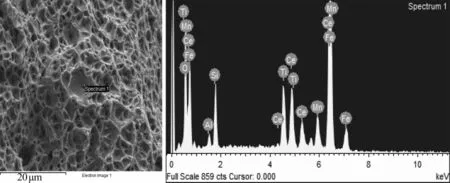

焊丝55GⅡ焊缝金属金相组织如图4所示,主要为贝氏体、珠光体和铁素体的混合组织。焊缝金属-60℃冲击断口夹杂物能谱分析见图5,统计2组夹杂物能谱分析结果,其组成见表6。

3.3 接头疲劳性能

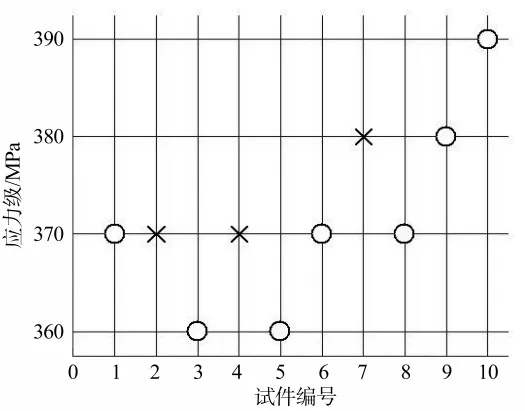

试样在4应力级水平下对接接头疲劳极限如图6所示,应力为360 MPa时,试样疲劳寿命均达到1 000万次,由在370 MPa下应力水平数据可知,疲劳试样出现实验结果不稳定情况,且断裂位置均出现在夹持端,其原因主要是机械故障而非疲劳断裂。根据有效的试验数据结果,采用升降法计算得到55GⅡ疲劳极限为374 MPa。

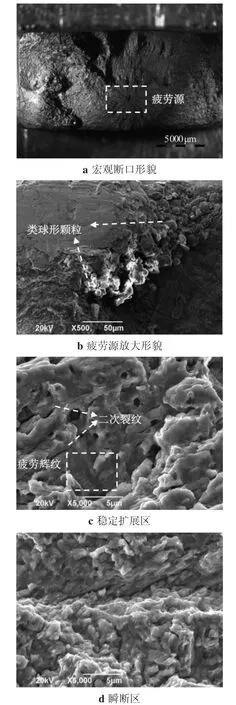

在380MPa应力下的疲劳试样宏观断口形貌如图7所示。裂纹起源于焊缝,疲劳寿命为3 545 000次,疲劳源处存在明显气孔,裂纹在此处萌生、扩展。稳定扩展区向四周均匀扩展,扩展边界近似为圆形,扩展区内扩展脊线清晰可见。图7b为疲劳源区,局部可见平坦的光滑面与大量聚集的粒度不同的类球形颗粒和块状颗粒,该类球形颗粒为氧化物夹渣,此处存在严重的应力集中,裂纹优先从此处萌生。图7c为稳定扩展区的微观形貌,区域内可见明显的二次裂纹和疲劳辉纹,局部可见由大塑变引起的微孔洞。图7d为瞬断区形貌,韧窝深浅、大小各不相同。

3.4 耐腐蚀试验

焊丝55GⅡ熔敷金属与高速列车转向架用SMA490BW耐候钢母材的腐蚀速率和腐蚀失重比见表7。

图6 55GⅡ对接接头疲劳极限

采用式(1)计算腐蚀速率,采用式(2)计算腐蚀失重比。

式中 V 为腐蚀速率(单位:g·mm-2·h-1);P 为腐蚀失重比;G0为腐蚀前质量(单位:g);G1为腐蚀清洗后质量(单位:g);S 为试样面积(单位:mm2);t为腐蚀时间。

由表7可知,在100 h腐蚀试验中,焊丝55GⅡ腐蚀速率低于转向架母材SMA490BW,焊丝平均腐蚀速率为1.03 g/m2·h,SMA490BW腐蚀速率为1.43 g/m2·h。

在200h腐蚀试验中,焊丝55GⅡ腐蚀速率仍低于转向架母材,焊丝平均腐蚀速率为0.785 g/m2·h,SMA490BW腐蚀速率为0.875 g/m2·h。

在1 000 h腐蚀试验中,焊丝55GⅡ腐蚀速率高于转向架母材,焊丝平均腐蚀速率为0.456 g/m2·h,SMA490BW腐蚀速率为0.376 g/m2·h。

图7 55GⅡ对接接头疲劳断口典型形貌

3.5 分析及讨论

3.5.1 焊丝成分控制对电弧稳定性的影响

转向架构架是车辆结构中较为复杂的部分,在实际生产过程中飞溅较大,小电流过渡稳定性以及容易出现气孔、夹渣等一直是国内焊材普遍存在的问题。为改善焊接工艺,焊丝设计时降低C含量,加入适量Ti,控制O和N等气体含量,严格控制钢中残余元素Mg、Ba、Ca和Zr等易形成夹杂物的元素含量,以提高焊接电弧的稳定性,降低飞溅。在焊丝冶炼时,通过炉外精炼或电渣重熔冶炼方式,控制钢液中的钛、氧和氮在一个限定范围内,特别是焊接电弧放电过程中一定量的氧浓度能有效改善熔滴表面张力,在电弧力作用下得到尺寸更为细小的熔滴,大颗粒短路过渡几率减少,焊接过程中飞溅量也急剧减小,很难形成大颗粒飞溅。高速摄像和采集的U-I图的电流电压信号显示,熔滴过渡形式主要为大滴过渡、排斥过渡和一部分短路过渡。由图1可知,55GⅡ焊丝飞溅极少,电弧稳定,工艺表现优异,原因在于通过焊丝冶炼成分的合理调整匹配,在不同焊接参数下,可有效调控熔滴过渡形式处于大滴过渡和部分短路过渡,短路过程减小,排斥过渡增加,可降低飞溅,特别是有效减少大颗粒飞溅。

表7 55GⅡ焊缝金属及母材SMA490BW周浸试验数据

3.5.2 合金成分对组织及低温韧性的影响

为改善焊缝及HAZ区组织和性能,在20世纪80年度初期,新日铁公司的新名等人提出在Si-Mn钢中加入0.016%~0.022%的钛,以提高大热输入焊接时熔合区的韧性,日本住友金属公司研究了原油储槽及压力容器600 MPa钢板的强度和抗裂纹性能,认为Si和Cr是剧烈恶化韧性的元素,应尽量减少。在国内的低合金耐候钢气保焊丝中,通常添加较多的C、Si作为脱氧剂,较高的Si含量可获得较好的熔池温度以及流动性,但是C、Si含量过多易形成渗碳体或者岛状马氏体,在HAZ区域容易形成粗大铁素体组织,降低冲击韧性。从抗裂性和韧性的角度考虑,焊丝中控制 Mn/Si比在 2:1~3:1 之间,有利于提高低温冲击韧性。

由表 1 可知,55GⅡ焊丝采用 C、Mn、Si、Mo 等多元素的固溶强化、细晶强化作用来保证焊缝强度;通过Cr-Ni-Cu合金元素的交互作用来保证焊缝耐大气腐蚀性能。适量提高焊丝的Ni含量,降低C含量,添加适量的Mo、Ti以及控制锰硅比约为2.5可有效提高低温冲击韧性。微量的Ti通过细小弥散的TiN质点来抑止γ晶粒粗化,有利于得到细晶铁素体组织。适量的Mo和Ti联合作用下可以弥补低碳对焊缝强度的损失并细化晶粒,Mo、Ti联合作用有效调整γ→α转变温度并使转变温度区间变窄,形成均匀的细晶铁素体组织,可有效提高低温冲击韧性。比较含 TiN[w(Ti)=0.022%]钢和一般钢的CCT图可知,钢中微细TiN可使等温转变曲线左移,即微细TiN明显促进铁素体转变,显微组织中无粗大的中间组织,呈现微细的铁素体-珠光体组织,韧性得到显著改善。另一方面,适量的钛与氮、氧在电弧作用下形成高温稳定的氧化物和氮化物,在焊接熔池凝固过程中,适量细小钛的氧化物和氮化物分散在奥氏体晶内促进形核,实现奥氏体晶粒细化,以获得良好的冲击韧性。由表6可知,55GⅡ焊丝焊缝金属夹杂物主要是 Al2O3和(Ti、Si)xOy,数量少且尺寸较小,主要为球形夹杂物,未出现大尺寸不规则的TiN化合物。这些弥散分布的细小尺寸夹杂物有利于促进形核,细化晶粒,提高焊缝金属冲击韧性。

合金Mn、Ni、Mo等奥氏体稳定化元素的增加会使C曲线右移。Mn、Ni会降低珠光体鼻温[10]。在多层多道焊接时,由于冷却时间t8/5和高温停留时间均出现不同程度的延长,冷却曲线与C曲线右移,将进入铁素体转变区间,有利于形成铁素体、贝氏体以及珠光体的混合组织。在贝氏体和铁素体的复相组织中,铁素体会增加贝氏体塑性变形的延展范围[11]。由表5和图4可知,焊丝55GⅡ焊缝金属金相组织主要为贝氏体、珠光体和铁素体混合组织,不仅具有优良的-60℃低温冲击韧性,延伸率也达到25.5%。此外,通过采用降低C来抑制MA组元的生成,通过冶炼超低S、P等杂质元素盘条以保证焊缝纯净化,也是提高低温冲击韧性的有效方法。由图3c和图5可知,即使在温度-60℃时,断口仍有足够多的维持塑性的韧窝,但也出现少量的准解理断裂刻面,冲击韧性均值高达96 J以上。

3.5.3 疲劳及耐腐蚀性能分析

结合图6和图7分析可知,随着应力水平的增加,疲劳寿命的分散性呈逐渐降低趋势。对于相同试验条件下得到的焊接试样,应力水平较高时,局部的缺陷对微观裂纹的疲劳扩展速率加速效果不明显,缺陷对裂纹萌生和裂纹扩展寿命的影响不显著,疲劳寿命分散性较小。反之,当应力水平较低时,微裂纹扩展速率相对高应力水平下较缓,局部缺陷存在对裂纹的加速作用会放大,进而对疲劳寿命产生较大影响。

由图7可知,疲劳断口微观特征包含源区、扩展区、瞬断区三个特征区域。断口源区特征表明:疲劳裂纹起源于焊缝中浅表层或内部的气孔、夹渣等缺陷处,缺陷与基体的界面处具有较高的应力集中系数,对循环载荷敏感,裂纹也优先在这些部位萌生。扩展区的主要微观形貌是疲劳辉纹,局部存在一些由塑变引起的微孔,瞬断区的主要形貌是等轴韧窝。

对Cr-Ni-Cu合金体系的耐候钢耐腐蚀机理研究已经非常深入。但是要保证高寒条件下韧性和耐腐蚀优良的新型焊丝合金,尚无公开文献报道。55GⅡ焊丝在耐候性能方面,随着焊缝中Ni含量的增加,锈层中稳定性保护锈层物相α-FeOOH的比例增加且更为细化,Ni元素能够增加耐候钢锈层的致密性。随着周浸时间的进一步延长,锈层厚度逐渐增大,锈层抵御氧和酸根离子侵入的作用增大。Cu的合金化能够促进阴极发生的铁锈中的某些组分还原成Fe3O4,从而使含更多Fe3O4的连续内锈层形成。同时,通过提高表面铸层的粘附性来抑制阳极铁氧化成铁锈。Cr元素可以使钢的氧化膜变得更致密,从而提高其钝化能力。Masato Y等人研究了Cr元素的耐蚀机理,随着Cr含量的增加,α-FeOOH得到明显钝化,当其含量高于5%时,有效抑制氯离子侵入。Kamimura T.等人的研究结果表明,在干湿交替变化过程中,Cr元素能有效阻止干燥阶段时三价铁的还原,保障稳定性锈层的形成,钢的耐蚀性也得到提高。

3.5.4 工艺评定试验

中车青岛四方机车车辆股份有限公司工程实验室将55GⅡ焊丝比照国外进口材料进行了全套工艺评定试验。根据四方公司高速列车转向架焊接规范《焊丝工艺评定及焊接工艺性试验》的规定,分别完成了电弧特性的工艺对比试验以及对接试件、角接试件的焊接试验。

从2007年3月开始,美国经济增速在5.25%的联邦基金利率下显现疲态,受次贷危机冲击,宏观周期开始掉头,但未对油价形成压倒性利空。同时,全球的原油实物需求高企不下,伊核问题和尼日利亚局势加剧,尽管OPEC原油总产量从3000万桶/日增加到3200万桶/日以上,仍然跟不上中国等新兴市场的需求增速,美国原油库存持续下降,库存周期占主导。

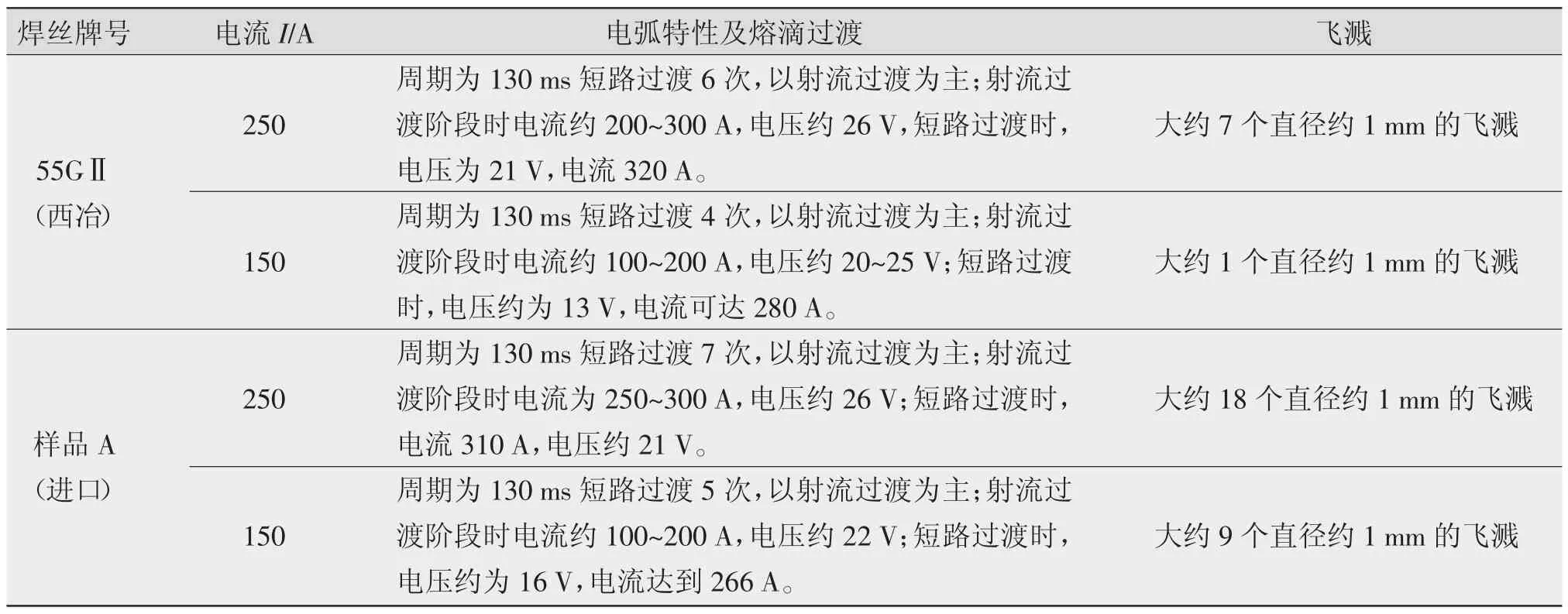

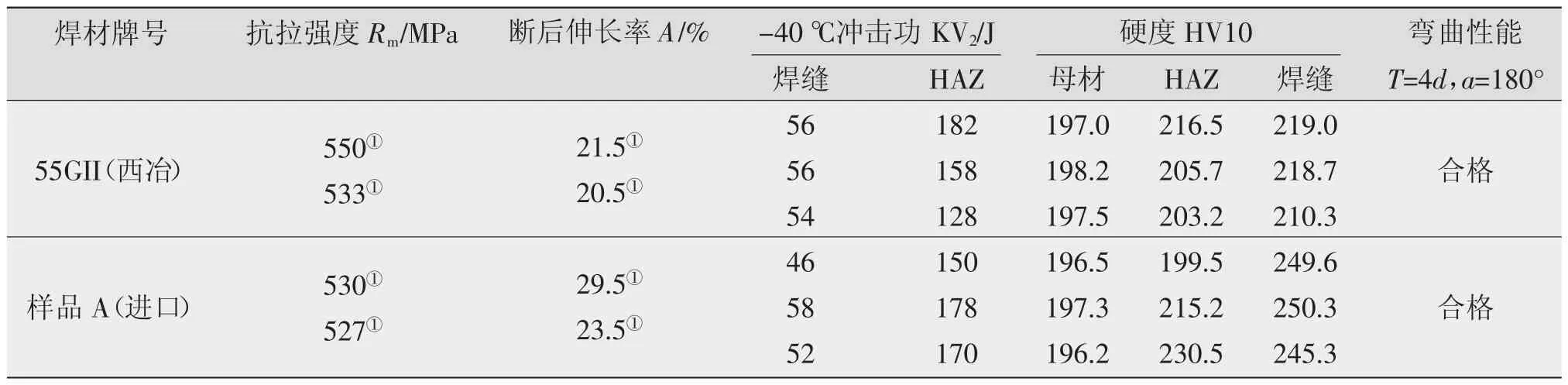

样品A(进口焊丝)以及西冶55GⅡ焊丝焊接SMA490BW材料,在150 A和250 A焊接电流条件下电弧特性及飞溅试验结果如表8所示。

表8 焊丝电弧特性及熔滴过渡比较

对接接头试件焊接完成后进行无损探伤(MT,UT),检验合格后加工试件,对无损检测合格试件依据1SO 15614-1加工4个弯曲试件和2个拉伸试件。西冶55GII焊丝对接接头拉伸及弯曲试样如图8所示。

西冶55GⅡ和样品A焊丝对接接头弯曲试验结果显示,未发现裂纹、断裂等缺陷。对无损检测合格试件依据1SO 15614-1加工硬度试件,采用沃伯特432SVD自动转塔维氏试验显示,试验结果均满足ISO 15614-1中关于硬度试验的要求。按照ISO 4136进行拉伸试验、按照ISO 5173进行弯曲试验,试验数据如表9所示。

55GII焊丝对接试件按GB/T 3075加工疲劳试样验证疲劳性能,疲劳试验应力水平为370 MPa,应力比R=0,试样数量为3,均实现1×107次循环未断裂,具体如表10所示。

图8 西冶55GⅡ对接接头拉伸及弯曲试样

表9 样品A焊丝和西冶55GⅡ焊丝对接接头性能测试结果

表10 西冶55GⅡ焊丝接头疲劳性能

经过中车青岛四方股份公司严格的工艺评定和国外知名焊材公司高速列车转向架焊丝比对试验,可以看出:西冶新研制的转向架焊丝55GⅡ操作性能优良,飞溅少,具有良好的电弧特性及优良的力学性能,综合性能优于国外同类产品,完全满足动车转向架技术标准要求。

4 结论

(1)成功研制了一种转向架用耐寒焊丝,严格控制杂质元素含量,通过微合金化,增加Ni含量,添加Mo、Ti以及控制O、N,从而改善焊接电弧稳定性,减少飞溅,同时大大提高低温冲击性能。熔覆金属-40℃平均冲击功为129 J,-60℃平均冲击功可达97 J。

(2)55GⅡ焊丝组织主要为贝氏体、珠光体及铁素体,熔敷金属抗拉强度达到565 MPa,屈服强度为468 MPa,延伸率达到25%以上。在360~390 MPa应力级条件下经过1×107循环,采用升降法计算得到55GⅡ焊接接头疲劳极限为374 MPa。

(3)55GⅡ焊丝焊缝金属在 100 h、200 h、1 000 h时间的腐蚀失重比分别为1.128%、1.728%和3.561%,即使在10倍于标准腐蚀时间条件下,焊丝抗腐蚀性比较稳定,腐蚀失重比与转向架用SMA490BW钢板相当,具有优良的耐腐蚀性能。

参考文献:

[1]刘德昆,李强,林浩博,等.高速列车转向架构架结构的疲劳可靠性模型[J].中国铁道科学,2017,38(5):100-106.

[2]郭光辉,李连杰.高速列车构架用S460N钢MAG焊焊接工艺研究[J].焊接技术,2017(10):35-38.

[3]李宝旭.高寒高速列车运行调整方法研究[J].中国铁路,2016(8):11-14.

[4]冯永华,黄照伟,张琰,等.高寒动车组转向架区域积雪结冰数值仿真研究[J].铁道科学与工程学报,2017,14(3):437-444.

[5]陆善平.焊丝成分对高速列车转向架焊接接头性能的影响[J].焊接学报,2010,31(6):21-24.

[6]王君杰.转向架构架焊接接头组织与性能研究[D].辽宁:大连交通大学,2007.

[7]孟阳辉.LH-01富氩耐候钢焊丝的研制[J].焊接技术,2001,30(1):34-35.

[8]白志范,李桂中,王超,等.高速客车转向架构架焊接接头组织与力学性能[J].吉林大学学报,2012,42(9):207-211.

[9]卢峰华.S355J2W耐候钢焊接接头的组织和性能研究[J].金属铸锻焊技术,2012,41(5):137-139.

[10]潘金生,田民波,仝健民.材料科学基础[M].北京:清华大学出版社,2011.

[11]聂文金,尚成嘉,关海龙,等.铁素体/贝氏体(F/B)双相钢组织调控及抗变形行为分析[J].金属学报,2013,48(3):298-306.