重卡后提升轴断裂失效分析与改进*

2018-04-16蔡士祥邓飞燕王传颂

□ 王 猛 □ 蔡士祥 □ 邓飞燕 □ 王传颂 □ 张 伟 □ 谭 伟

中国重汽集团济南桥箱有限公司 济南 250001

1 故障情况

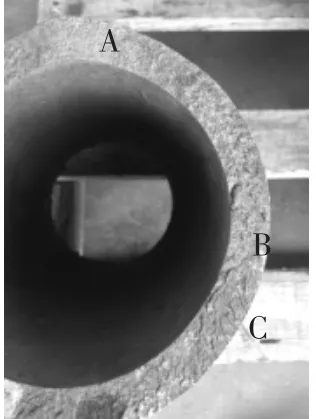

某型重卡在行驶过程中,后提升轴突发断裂[1]。断裂处位于推力杆座总成与轴管焊接处,故障形式为轴管整体断裂[2],如图1所示。该提升轴轴管材料为45号钢,规格为φ146 mm,壁厚为14 mm,采用焊接工艺。由于该提升轴断裂失效情况较为突出,因此笔者借助理化检测设备及ANSYS Workbench有限元分析软件,对断裂的提升轴进行系统分析,并讨论其断裂失效原因。

▲图1 后提升轴断裂情况

2 理化试验与分析

2.1 同型号轴管探伤检测

抽样30件该型号提升轴轴管,进行超声检测和磁粉探伤,未发现表面缺陷和内部裂纹现象。

2.2 同型号轴管机械性能检测及分析

对同型号提升轴轴管机械性能进行检测,其抗拉强度为650 MPa,屈服强度为420 MPa,伸长率为22.1%,机械性能符合要求。

2.3 断裂轴管断口分析

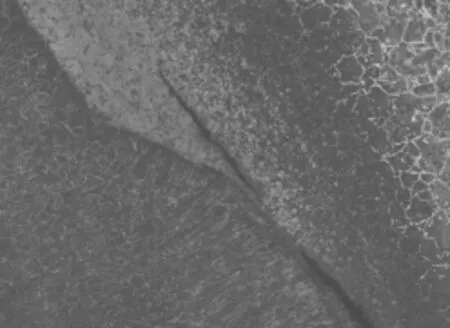

用酒精擦去轴管断口的浮锈,观察断口,如图2所示。初步断定图2中A区域光滑明亮处为断裂源[3],沿B区域逐步向下撕裂至C区域。对断裂源进行局部取样、抛光腐蚀处理[4],如图3所示,用电子显微镜观测到焊缝根部存在一道细微裂纹。在断裂源A区域发现直径约为0.15 mm的粒状杂质,并在杂质处发现二次裂纹。由于夹杂与基体材料结合松散[5],而且破坏了材料的连续性,因此提升轴在受到交变扭矩疲劳载荷作用时,尺寸较大的冶金夹杂成为应力集中点,然后导致疲劳裂纹[6]。疲劳裂纹在载荷作用下开裂形成主裂纹,裂纹快速扩展,形成放射状条纹,并最终断裂。

▲图2 轴管断口

▲图3 断裂源

2.4 化学成分检验与分析

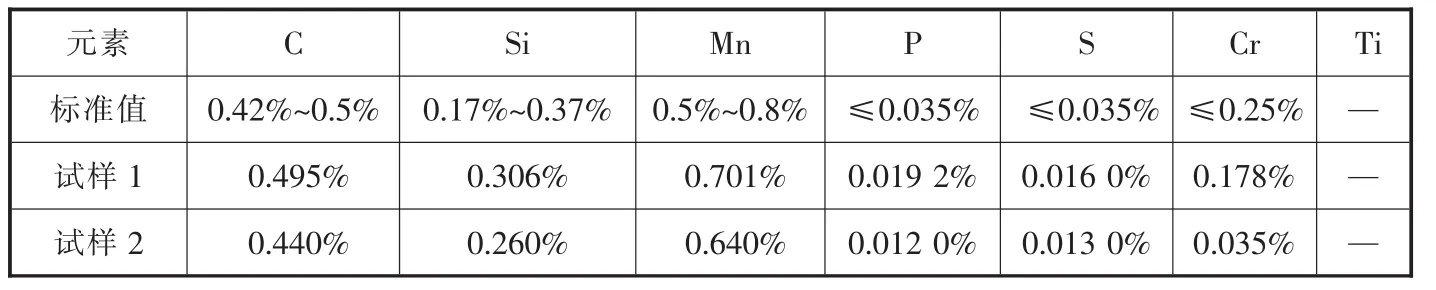

在室温20℃、相对湿度40%的条件下,对提升轴轴管断口进行取样分析,其化学成分检测结果见表1。

表1 化学成分检测结果

该提升轴轴管试样中,碳、硅、锰含量接近标准值上限,磷、硫、铬接近标准值下限,元素含量符合标准GB/T 8162—2008《结构用无缝钢管》的要求。

2.5 金相组织分析

如图4所示,提升轴总成在使用过程中沿着焊缝产生裂纹,裂纹在轴管母材延展,造成母材缺陷发生断裂,进而导致轴管断裂。提升轴的材料为45号钢,经传统淬火加中温回火处理后,正常的组织为回火屈氏体。在断裂提升轴上取样,磨制抛光后,经4%硝酸乙醇溶液腐蚀,采用金相显微镜观察试样,确认该试样的金相组织为片状和板条状两形态的回火马氏体,如图5所示。

▲图4 未腐蚀轴管裂纹部位

▲图5 腐蚀后轴管裂纹部位

该提升轴轴管材料碳含量为0.42%~0.50%,碳当量达0.59%~0.72%。在碳当量≥0.5%时,钢材易于淬硬,焊接性能差[7],若焊接后冷却过快,极易产生焊接应力及马氏体组织缺陷,造成冷裂纹的产生。马氏体不是一种平衡组织,由奥氏体急速冷却形成,淬火过程不容易控制[8],热处理后很可能获得过量的马氏体组织。马氏体含量过高,则材料性能硬而脆;马氏体含量过低,则材料韧性较高。采用回火工艺可减小马氏体的含量。

3 结构应力分析

该提升轴通过中心气囊与车架本体连接,为桥壳提升提供动力。提升轴四周安装四个平衡气囊,空载时桥壳提升,中心气囊充气,周围四个平衡气囊放气,提升轴总成抬起。满载时中心气囊放气,周围四个平衡气囊充气,提升轴总成落下。提升轴气囊共附带四个压力传感器,保证提升轴受力均匀,排除理论上受力不均匀导致的桥壳断裂,提升轴失效形式主要为循环变载荷下的疲劳失效。

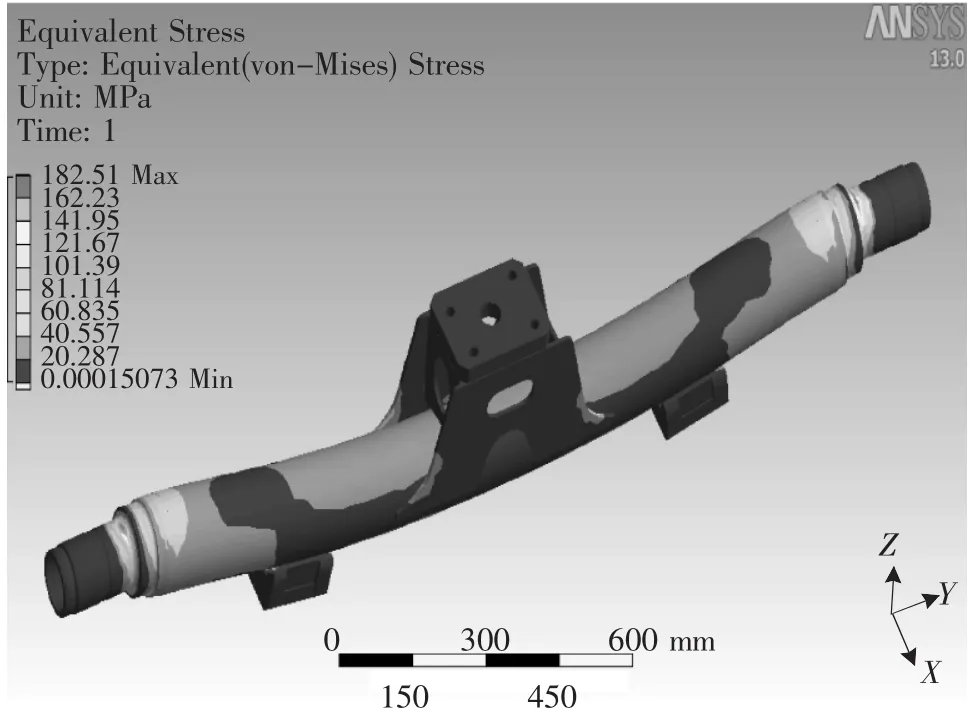

为明确提升轴应力集中点,笔者应用ANSYS Workbench有限元软件,对提升轴弯曲载荷作用下的静力学进行有限元建模分析。在ANSYS中建立提升轴有限元模型,如图6所示。在提升轴推力杆座表面施加约束,在左右两端轴头上同时施加竖直向下的98 kN载荷力,通过分析计算分别得到提升轴受力变形图和提升轴应力分布云图,如图7、图8所示。

由图7、图8可知,提升轴存在弯曲变形,主应力在两端轴头的轴肩侧面,应力最大值为182.51 MPa。该处为提升轴轴管理论应力集中点,使提升轴两侧轴头成为疲劳危险断面,易发生早期疲劳断裂。当车辆因越障、侧倾、紧急制动而受到冲击时,车体的变形使提升轴产生附加弯矩。该附加弯矩造成轴头端部出现主应力最大值,从而成为疲劳危险断面,致使提升轴的疲劳断裂经常发生在轴头靠近轴颈的端部。如图1所示,该提升轴断裂位置位于轴管中间位置及推力杆座总成焊接处附近,与有限元分析所得的理论断裂面位置存在差异,由此确认该提升轴断裂并非结构性应力断裂。

▲图6 提升轴有限元模型

▲图7 提升轴受力变形图

▲图8 提升轴应力分布云图

4 断裂原因确认

通过提升轴信息追溯,该提升轴断裂桥壳为12月份生产。此时北方冬季天气寒冷,气温较低,焊后焊缝冷却快,易产生片状马氏体,同时马氏体的硬度随质量分数的增大而升高,当含碳量达到0.6%时,淬火钢硬度接近最大值[9],材料硬而脆。零件中存在一些应力集中处,如钻孔、焊接应力集中处,以及圆角等,使零件的截面突然发生变化而产生应力集中,容易形成疲劳断裂源,这是造成该提升轴断裂的主要原因[10-11]。

5 结束语

通过对重卡后提升轴断裂失效进行研究,依据理化检验及有限元分析,确认造成提升轴断裂的原因为焊接应力集中和组织缺陷。增加稳定的预热保温措施,对现有焊接工艺进行改进,同时对提升轴轴管材质进行优化升级,可以提高重卡后提升轴的质量。

[1] 齐学义,王岩,敏政.多级泵轴断裂分析[J].江苏大学学报(自然科学版),2008(11):502-506.

[2] 谢剑波,魏忠宣,万飞,等.一种重卡管状横梁断裂的失效分析及改善方法[J].四川兵工学报,2012(6):66-68.

[3] 潘晶,晏建武,王伟兰.轻型汽车后桥半轴断裂件的组织及断口特征[J].宁波大学学报(理工版),2004(2):179-181.

[4] 张亦良,姜公锋,徐学东,等.汽车转向横拉杆断裂失效分析[J].北京工业大学学报,2010(10):1317-1323.

[5] 朱有利,谢俊峰,黄元林,等.某型车辆扭力轴疲劳断裂失效分析[J].装甲兵工程学院学报,2010(5):78-81.

[6] 才庆魁.金属疲劳断裂理论[M].沈阳:东北工学院出版社,1989.

[7] 陈胜,苏强.中碳结构钢焊接工艺[J].四川兵工学报,2008(5):65-66.

[8] 夏子钰.高强钢焊接接头CTOD微观组织影响研究与BS7910 缺陷评定[D].武汉:武汉理工大学,2012.

[9] 苏竹.热冲压用钢BR1500HS高温流变行为研究及淬火工艺优化[D].重庆:重庆大学,2012.

[10]吴本喜.汽车零件的疲劳断裂及预防[J].农机使用与维修,2006(5):51-52.

[11]赵玉梅,张红霞.汽车后桥从动齿轮的失效分析[J].机械制造,2011,49(2):71-73.