盾构机管片拼装自动控制传感检测系统的设计

2018-04-16王海波范曙远

□ 张 龙 □ 王海波 □ 范曙远

西南交通大学机械工程学院 成都 610000

1 设计背景

管片拼装的一般流程为管片供给、管片夹持、管片定位、姿态调整、螺栓连接,其中管片定位和姿态调整是两个核心步骤,也是实现自动化控制的重点和难点。只有对管片姿态和定位信息进行有效检测,针对采集到的有效检测数据,通过自动控制技术对管片姿态和位置进行调整,才能实现管片拼装的自动化控制。在当前管片自动化拼装的研究中,尚未出现成熟稳定的管片检测系统,现有系统普遍存在复杂、检测精度低等弊端。笔者以国内地铁施工中较为常用的ZTE6250型土压平衡式盾构机为研究对象,针对管片拼装过程中姿态和位置的检测问题,设计了一套基于图像识别技术的盾构机管片拼装自动控制传感检测系统。与现有系统相比,这一系统具有设计简单、检测精度高、非接触性测量等优点,能更好地适用于盾构机管片拼装的自动化控制。

2 系统设计

2.1 系统组成

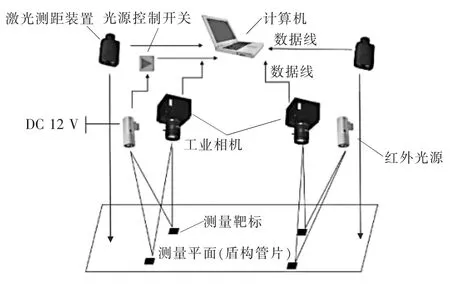

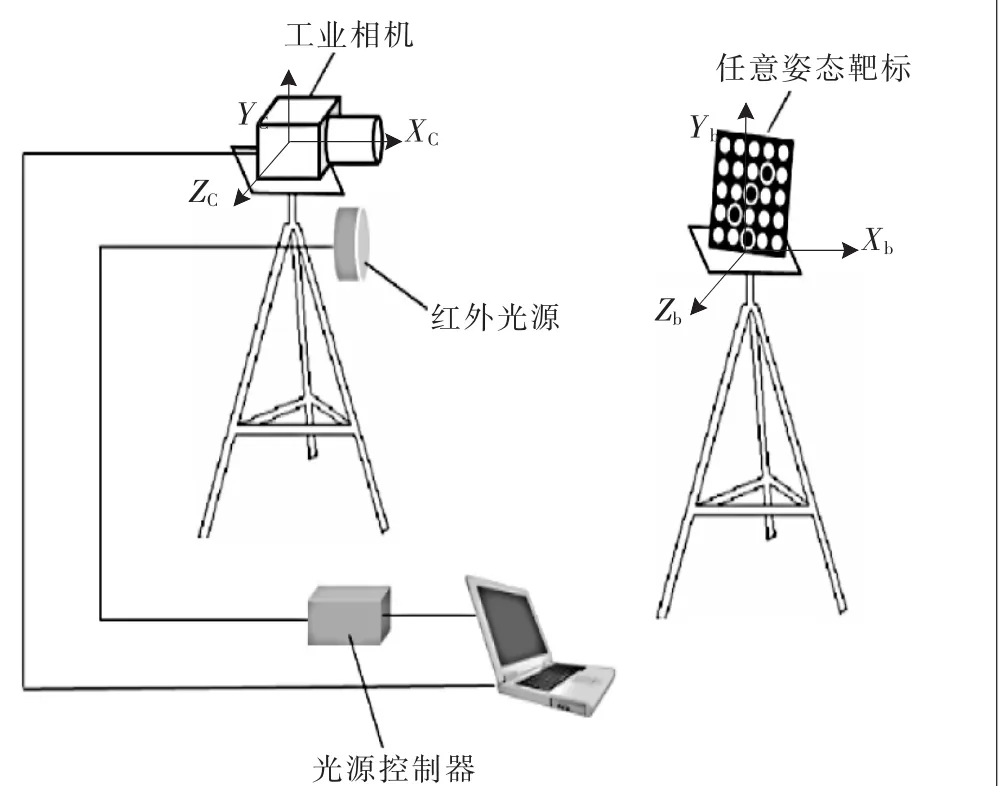

基于图像识别技术的盾构机管片拼装自动控制传感检测系统采用电液比例控制技术与计算机技术相结合的方法,实现管片自动化拼装。控制系统以可编程序控制器(PLC)为核心,以电液比例阀为液压传动系统的控制元件,实现压力、位移、流量、速度等输出量的精确控制。管片位置、姿态的精确测量和反馈,是实现管片精准、高效拼装的关键。基于由图像采集卡采集得到的布置在管片特定位置的靶标数据,计算出管片位置和姿态数据,再由计算机根据相关数据发出指令完成控制,从而实现管片的自动拼装过程。盾构机管片拼装自动控制传感检测系统如图1所示,主要由测量平面、计算机、红外光源、激光测距装置、工业相机等组成。

▲图1 盾构机管片拼装自动控制传感检测系统

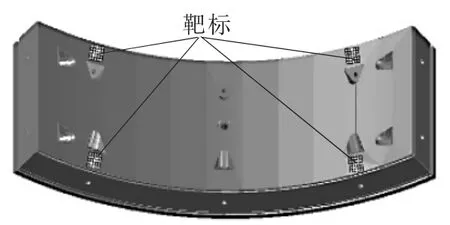

2.2 靶标的设计与布置

根据传感检测的需求,设计了基于标记圆的平面靶标,如图2所示。靶标中含有直径大小不一的圆,且大小圆直径之比为7∶5。为方便提取数据,采用同等尺寸的圆环代替大圆,作为标记圆环。通过图像处理能准确提取靶标上的特征点,即圆环中心,同时根据标记圆环的拓扑位置关系,可确定靶标方向。

靶标在盾构管片上的布置如图3所示,四个靶标分别布置在盾构管片侧向的四个螺栓孔外侧,靶标中央与螺栓孔中间刻线对齐,此时四个靶标处于同一个平面上。管片两侧向靶标反向布置,可便于区分管片两侧的方向。

▲图2 平面靶标

▲图3 靶标布置示意图

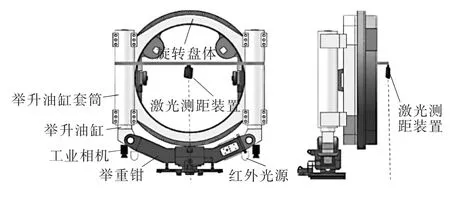

2.3 主要硬件布置

如图4所示,两台工业相机及红外光源刚性对称安装在举重钳与举升油缸的连接端,可跟随举重钳作平移和回转运动,使相机对测量平面保持固定的视角。激光测距装置安装在两台举升油缸的套筒中央位置,通过回转中心,高度位置不会随举升油缸的位移而发生变化。

图4 盾构机管片拼装自动控制传感检测系统硬件布置

3 管片定位

3.1 机构原理

管片定位机构由举升机构、平移机构和回转机构组成,动力依次来源于举升油缸、平移油缸和液压回转马达。在举重钳抓取管片后,系统依次完成粗调定位和精确定位。粗调定位时,根据管片拼装规律确定的三个系统预设值——举升高度、平移距离、回转角,定位机构由各油缸带动管片到达预拼装区域。精确定位时,为确保两环管片能通过螺栓孔稳固连接,预拼装管片与已拼装管片需按施工要求错缝对齐并靠拢,且在环向处于同一高度。可见,管片精确定位传感检测子系统需通过视觉测量来获得管片的精确回转角和径向举升距离,其中精确回转角的解算尤为重要。

3.2 精确回转角解算原理

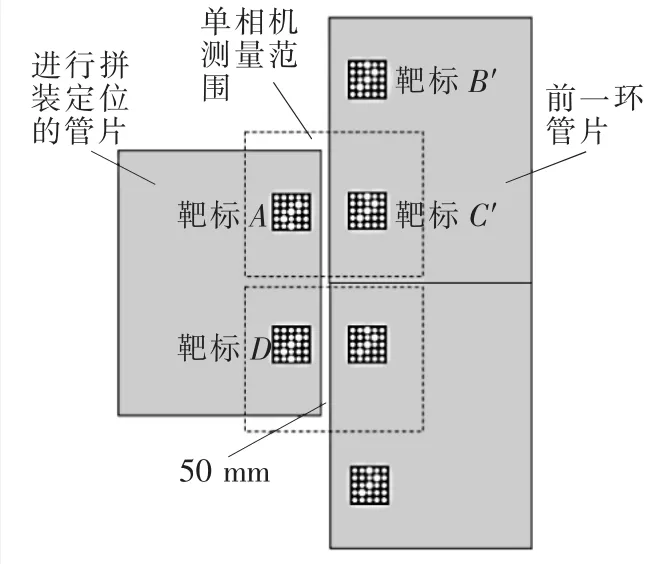

以管片拼装系统托梁中心为原点建立世界坐标系OW-XWYWZW,测量并求解各值。管片定位靶标图像如图5所示,当完成初始环向回转和径向举升后,单台工业相机可以获得管片上的靶标A和前一环相邻管片侧向靶标 C′的图像。由于靶标A和靶标C′方向不同,因此可进行区分。基于单目视觉测量模型,通过靶标A和靶标 C′的 单张图像,可以计算出两靶标相对于相机坐标系OCXCYCZC的旋转矩阵和平移向量

▲图5 管片定位靶标图像

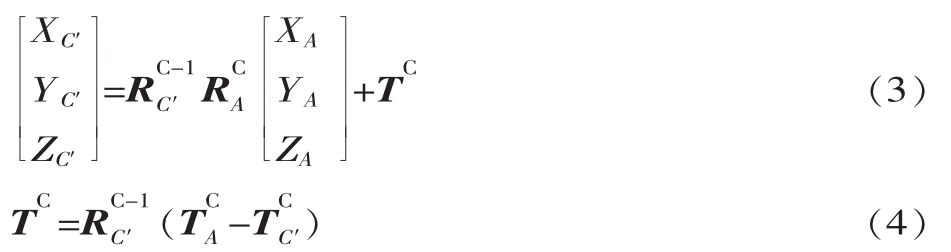

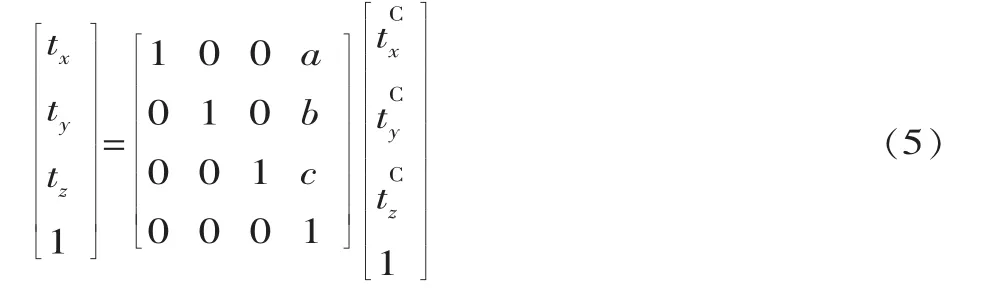

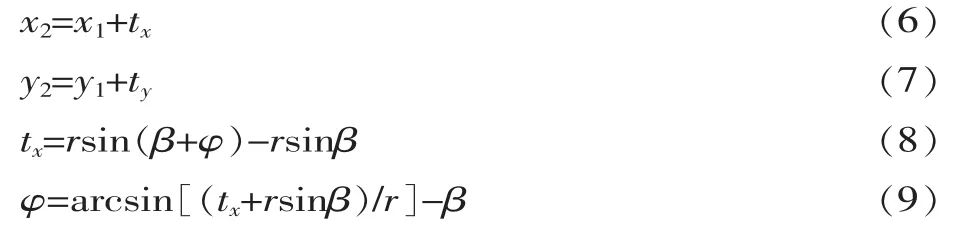

测量靶标A、靶标C′时,可以获得靶标A、靶标C′物体坐标系和相机坐标系的变换关系:

通过小测试提升学生对课程内容持续关注度,测试可以采用线上线下两种方式进行。在职教云平台上发布小测试、提问及头脑风暴等互动活动,评价采用分组互评、学生互评、教师参评等方式进行。这个环节着重对学生自主学习能力进行培养。由于课堂教学时间的限制,可以采用签到功能逐步引导学生进行持续学习。

从而可以得到靶标A位姿与靶标C′位姿的关系:

式中:TC为相机坐标系OC-XCYCZC下靶标A转换到靶标 C′的位移矩阵,

相机刚性安装在举重钳上,当初始回转β角后,可通过几何关系计算相机坐标系OC-XCYCZC相对于世界坐标系OW-XWYWZW的齐次变换矩阵,进而可通过TC计算出世界坐标系下靶标A到靶标C′的位移矩阵T=[txtytz]T,即:

精确回转角φ与管片轴向位移无关,靶标A和靶标C′分布在两环管片上,因此精确回转角φ只与tx、ty有关,与tz无关。综合以上分析,解算管片精确回转角φ的计算式为:

式中:r为管片半径。

3.3 举升机构举升距离解算原理

激光测距装置刚性安装在举升油缸套筒上,通过回转机构中心线,随回转机构在空间中回转,其与举重钳的距离d为固定值。测量得到的距离L为当前回转角度下装置到前一环管片的径向距离。在预安装管片完成定位后,需由举升油缸带动预安装管片沿径向运动距离D,将其安装至与上一环管片等高处,存在关系式D=L-d,已知d为固定值,则可求得油缸举升距离D。

4 管片姿态调整

为了避免管片姿态偏移造成管片安装位置精度不足,保证管片拼装精度,在拼装前需先对管片姿态进行调整,再以指定姿态进入拼装位置,并与前一环管片的螺栓孔对齐。姿态调整运动是盾构机管片绕X、Y、Z三个坐标轴横摇、俯仰、偏转三个自由度的联合运动。因此,基于图像识别的姿态调整传感检测子系统通过测量实际姿态下靶标的图像,得到管片当前状态下的姿态角,以及相对于标准姿态角的差值,然后由系统控制相应油缸联动,实现管片的姿态调整。

管片姿态调整子系统以三自由度并联机构为原型,三自由度并联机构及其俯视图如图6所示,B为举重钳的静平台,m为管片抓取机构的动平台,分别构成上下两等边三角形△B1B2B3和△b1b2b3。三角形顶点之间由可伸缩支撑杆连接,每个分支上球副和移动副按照S-P-S的形式串联,形成的三个分支与平台B、m通过S副铰接。O点为S副,形成构型中央约束分支,此约束分支与两平台在中心处固定连接。

▲图6 三自由度并联机构

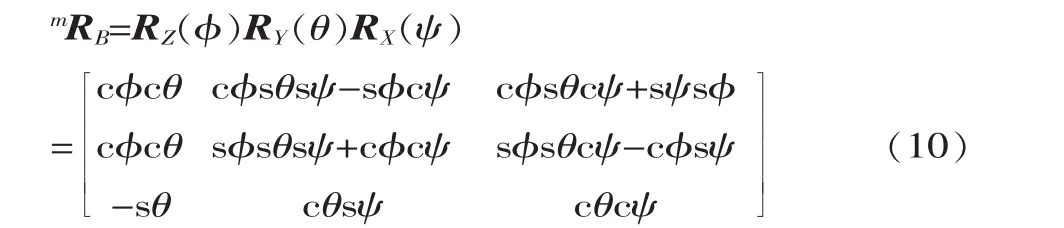

管片在姿态调整过程中只发生三个自由度旋转,定义为偏转角φ、俯仰角θ、横摇角ψ。视动平台坐标系{m}为管片物体坐标系,静平台坐标系{B}为固定参考坐标系,则静平台通过三次独立旋转到达固定平台,旋转矩阵mRB为:

式中:RZ(φ)为绕 Z 轴调整偏转角的旋转矩阵;RY(θ)为绕Y轴调整俯仰角的旋转矩阵;RX(ψ)为绕X轴调整横摇角的旋转矩阵;c代表cos;s代表sin。

由此解算得到管片的旋转姿态角,进而计算出相应油缸的位移变化量,通过控制油缸伸缩使管片姿态调整至设定的正确姿态。

5 试验验证

5.1 试验方案

用笔者设计的传感检测系统进行模拟试验验证,试验采用Halcon视觉测量软件作为测量工具,测量用靶标尺寸为130 mm×130 mm,共含25个特征圆,其中4个大圆直径为25 mm,其余小圆直径为18 mm。图像采集设备选用MV-1300UM工业相机,其镜头焦距为8 mm,最高分辨率为1 280像素×1 024像素,采用通用串行总线进行通信。光源选用波长850 nm的829IR型红外光源,发散角为60°。传感检测系统模拟试验布置如图7所示。

▲图7 传感检测系统模拟试验布置

工业相机由三脚架固定于特定位置,靶标置于距相机约900 mm处的另一带有平移和旋转机构的三脚架上。试验中,靶标沿坐标系轴作单自由度平移运动,可模拟实际施工中管片定位时靶标的平移;靶标绕坐标系轴作三个自由度内的独立转动,可模拟实际施工时管片相对正确姿态发生的微小偏转。

5.2 试验结论

在管片定位检测子系统验证试验中,锁紧靶标三脚架三个自由度方向的转动,使平移机构平行于相机坐标系XC轴在空间中作8次行程为100 mm的单向精确平移运动,图像采集系统分别在每个位移处采集得到8组图像。对比试验中得到的靶标相对相机坐标系的单向空间位移值Zi与靶标在每个位移处的实际值Zi′,试验检测结果为最大偏差绝对值不超过1.7 mm,平均标准偏差不超过1.1 mm。

在管片姿态调整子系统验证试验中,锁紧靶标三脚架的平移机构和其中两个自由度方向的回转运动,令靶标绕靶标坐标系Xb轴在一定范围内任意偏转5个姿态角度,图像采集系统分别在每个姿态角度下采集得到5组图像。对比测得的旋转姿态角ψi与实际姿态角度ψi′,试验检测结果为最大偏差绝对值不超过0.9°,平均标准偏差不超过 0.6°。

根据传感检测系统对靶标平移和姿态角的测量试验,确认通过管片定位传感检测子系统测量得到精确回转角和通过管片姿态调整传感检测子系统测量得到管片姿态角的方案可行。试验表明,对比传统人工目测拼装,盾构机管片拼装自动控制传感检测系统拼装精度由厘米级提高到毫米级,同时系统获取单张图像中靶标空间位置数据的平均耗时仅为120 ms,有效减少了传感检测系统的总耗时。

6 总结

笔者针对现有盾构机管片拼装施工中存在的不足,设计了一套基于图像识别技术的盾构机管片拼装自动控制传感检测系统,对管片空间位置和姿态角进行检测。模拟试验表明,这一系统测量精度和测量速率都优于人工拼装,精度提高了一个数量级,速度提高5~6倍。此外,这一系统还具有设计简单、非接触性测量等优点,为今后管片拼装过程自动化控制的实现提供了理论依据。

[1] 张碧,赵海峰,杨涛,等.盾构管片拼装机国内外研究现状[J].矿山机械,2014,42(4):1-6.

[2] 管会生,黄松和,徐济平.盾构管片拼装机设计研究[J].矿山机械,2005,33(3):15-16.

[3] 聂明涛.谈盾构管片拼装机的性能优化[J].山西建筑,2013,39(1):207-209.

[4] 王国强,张玉新,赵凯军,等.盾构掘进机的管片智能拼装系统:201020540755.8[P].2011-05-04.

[5] 顾冰芳,龚烈航.制造过程质量自动控制系统的研究[J].机械制造,2003,41(8):51-52.

[6] 马国松.基于单目视觉的位姿测量方法及仿真系统研究[D].哈尔滨:哈尔滨工业大学,2005.

[7] 钱晓刚.盾构掘进设备中的管片拼装机机构设计方法[D].上海:上海交通大学,2008.

[8] 张广军.机器视觉[M].北京:科学出版社,2005.

[9] WU C, LIU X J, WANG L P, et al.Dimension Optimization of an Orientation Fine-tuning Manipulator for Segment Assembly Robots in Shield Tunneling Machines[J].Automation in Construction,2011,20(4):353-359.

[10] WANG L T,GONG G F,SHI H,et al.Positioning Precision and Impact Force Control of Segment Erector for Shield Tunneling Machine [C].Digital Manufacturing and Automation (ICDMA),2012 Third International Conference on,Guilin,2012.