硬质合金钎焊工艺的研究

2018-04-16葛志德

□ 葛志德 □ 郭 勐 □ 荆 皓

中车戚墅堰机车车辆工艺研究所有限公司 江苏常州 213011

1 问题的提出

硬质合金耐磨件是道碴挖掘机械上一个耐磨性能要求较高的部件,这一部件一方面要承担挖掘链及挖掘链轮所受的道碴挖掘阻力,另一方面还要承受道碴清筛过程中的磨损。为了保证链轮侧板的工作性能,要求侧板端面具有较高的耐磨性能,因此需要在侧板的端面上钎焊硬质合金,以保证其耐磨性。

硬质合金的钎焊方法很多,包括火焰钎焊、盐浴钎焊、气相钎焊、电阻钎焊、感应钎焊、保护气体炉中钎焊、真空钎焊等[1]。合适的钎焊间隙、正确的火焰加热过程和添加钎料方法是保证钎焊质量的关键[2]。采用火焰钎焊,加热时间长,工人劳动强度大,同时由于加热时间长,对基材的硬度有较大影响。采用感应钎焊,加热速度快,工艺稳定性能好,但由于需要焊接硬质合金片较多,必须采用工装固定,工件和工装体积较大,使感应钎焊线圈离工件较远,热影响区变大,造成侧板基材硬度降低。采用真空炉中钎焊将工件整体加热,同样会降低基材性能。因此,必须选用合适的加热方法,在保证钎焊强度的同时,避免基材硬度受到较大影响,从而满足工件的使用性能要求。

2 钎焊工艺的选择

采用感应加热与火焰加热相结合的工艺,即以中频感应加热提高工件温度,再以局部火焰加热进行钎焊硬质合金片,这样既可以减少火焰加热的时间,提高焊接效率,又可以通过人工控制火焰加热的位置和时间,防止基材过热。

3 材料的选用

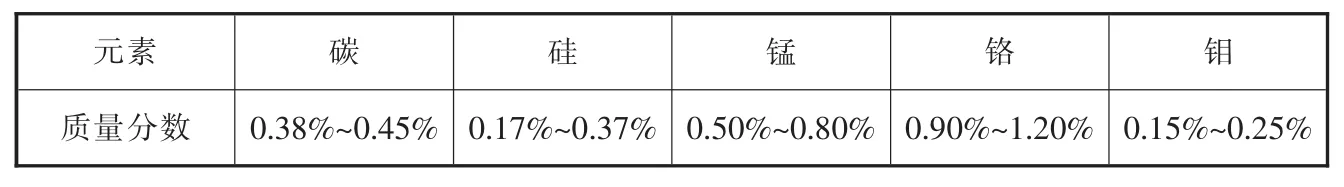

42CrMo广泛应用于硬质合金钎焊类磨耗件领域,作为基体材料,具有良好的力学和耐磨损性能,其化学成分见表1。

硬质合金的焊接性能较差[3],选择合适的硬质合金对焊接质量有密切影响。因此,选用具有良好润湿性和铺展性的钎料,以及选用焊接性能相对较好的硬质合金,能够更容易获得优质、饱满的焊缝。经过比较,硬质合金选用 YG15[4],其晶粒度为 2~3 μm,密度为13.9~14.1 g/cm3,钴质量分数为 14.8%~15.2%。 钴质量分数较大的硬质合金,具有较好的冲击韧性,同时还具有较大的抗弯强度。

钎料的选用要考虑焊接温度、润湿性要求,以及与母材形成冶金结合性能的要求等,同时还要满足焊缝物理、化学及力学性能要求。钎料的化学成分见表2,其熔化温度为671~779℃,钎焊温度为779~899℃。

在钎焊过程中,为了使钎料更好地流动和获得质量更好的焊缝,应选用钎剂作为助焊剂。助焊剂的作用主要是去除表面杂物,增强钎料在焊接表面的铺展能力,隔绝焊接面与空气而防止氧化。基于以上考虑,钎剂采用FB102C银焊膏,能够满足焊接需要。

表1 42CrMo化学成分

表2 钎料化学成分

4 钎焊过程

焊前处理、装夹、加热方式对焊接的效率和焊缝强度等有不同影响。在钎焊过程中,焊缝排渣也会对焊接质量造成影响。笔者采用不同的试验方案研究钎焊方法对焊接质量的影响。

4.1 焊前处理

硬质合金钎焊和其它钎焊一样需要焊前处理,目的是为钎焊创造有利条件,以获得优质焊缝。一般焊前对硬质合金的处理有机械、化学、物理、超声波、电化学去膜等方法。笔者对硬质合金和基材采用喷砂方法去除表面杂质,同时考察喷砂工序对钎焊表面及钎焊质量的影响。

由于需焊接的硬质合金片较多,因此为提高钎焊效率和质量,在焊接前用工装将硬质合金片固定。

4.2 焊接工艺

采用中频感应加热至450℃左右对基材的硬度影响较小,再采用火焰加热至钎焊温度850℃左右,钎焊完成后在250~300℃内保温。应用这一工艺,可以减小加热对基材硬度的影响,同时使焊接加热时间有很大缩短。

钎焊时若没有排渣操作,将硬质合金片加热至暗红色,有钎料从硬质合金片四周均匀析出,将工装拧紧。钎焊时若有排渣操作,将硬质合金片加热至暗红色,当有钎料均匀析出时,松开紧固工装,轻微移动硬质合金片,使焊渣及时排出,然后拧紧工装。对两种操作进行对比,考察排渣工序对硬质合金钎焊质量的影响。

4.3 焊接试验方案

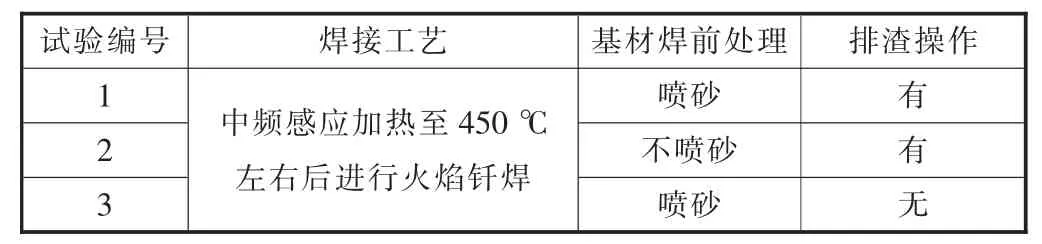

焊接试验方案见表3。

表3 焊接试验方案

每个焊接试验方案做三个焊接试样,针对每个试验方案随机选择一个试样进行分析研究。

5 焊接试样分析

试验用设备包括显微硬度仪[5]、能谱仪、电子显微镜、液压压力机等。

5.1 焊接工艺

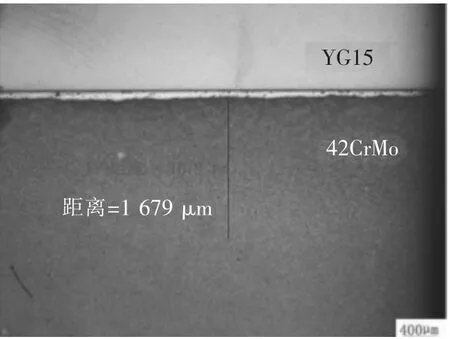

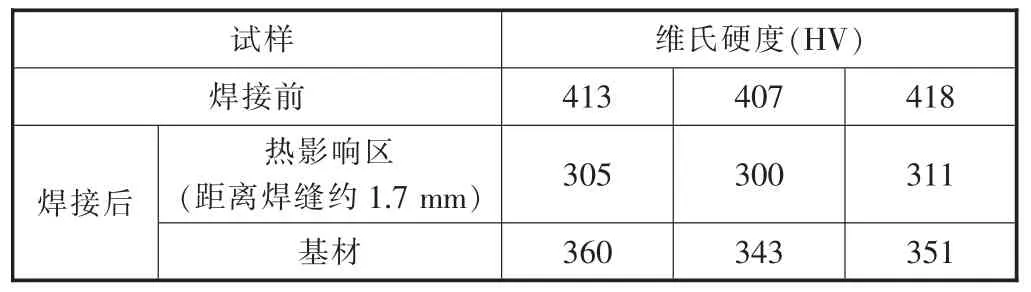

采用显微硬度仪检测试样,发现硬质合金在钎焊后基材硬度有一定下降,见表4。离焊缝位置较近,即热影响区(图1)位置硬度下降得更多。

5.2 焊缝剪切强度

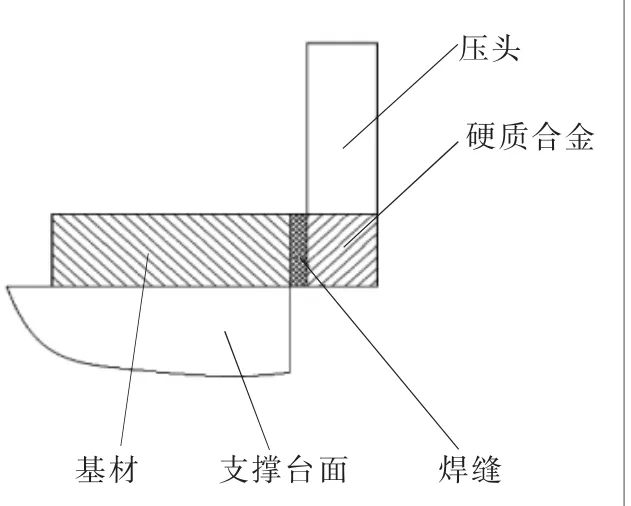

钎焊质量通过剪切试验确定。焊缝剪切强度测试如图2所示,压力机将压头向下挤压硬质合金,检测焊缝受剪切力后断裂时的最大剪切力。

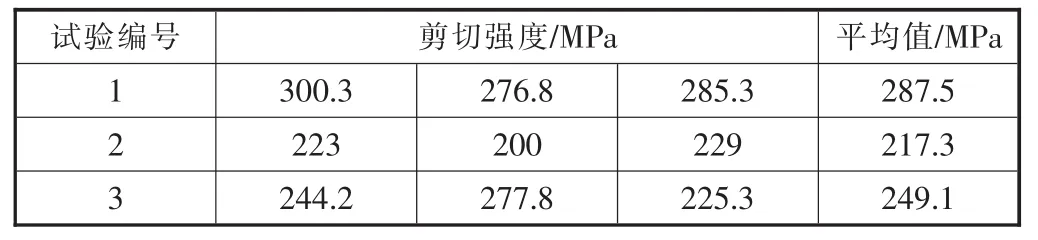

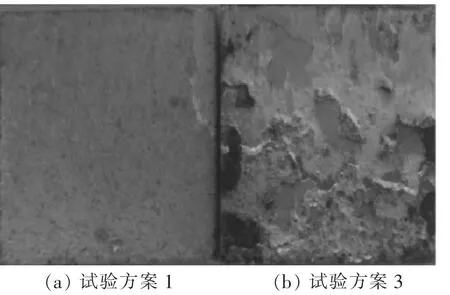

焊缝剪切强度作为硬质合金钎焊的主要参数,直接反映了钎料与基材及硬质合金的熔合情况。按不同焊接试验方案得到的焊缝,经剪切强度测试,得到数据见表5。对基材进行喷砂和排渣处理,焊缝的平均强度达到287.5 MPa,与基材没有喷砂但有排渣处理的试验相比,强度有较大提高。试验方案1相比试验方案3的强度也有明显提高。从测试结果来看,焊前对基材进行喷砂处理,提高了焊缝剪切强度,这是因为基材表面喷砂能有效增大焊缝的接触面积,对焊缝强度的提高有较大帮助。

▲图1 焊接热影响区

▲图2 焊缝剪切强度测试

从图3可以看出,焊缝排渣较好的剪切断面比较光滑,焊料铺展比较均匀,而没有排渣操作的断面有明显的焊渣存在。这是因为焊渣没有及时排出,影响了钎料的铺展,减小了硬质合金与基材的有效焊接面积,在断面处呈现不整齐形貌,降低了焊接强度。基材喷砂后表面呈现不规则的凹凸,增大了焊接面的有效钎焊面积,同时也能使钎料在基材的结合面形成更好的互熔,增加了剪切强度,如图4所示。

表4 试样硬度

表5 焊缝剪切强度

5.3 焊缝显微组织

钎焊过程中,焊料与基材及硬质合金进行相互作用,形成紧密结合的微观组织,通过对焊缝的微观组织进行分析可以发现其与焊接质量有密切联系。

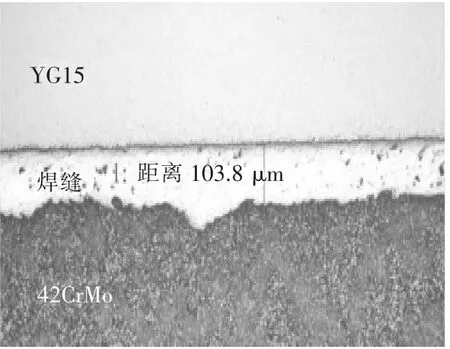

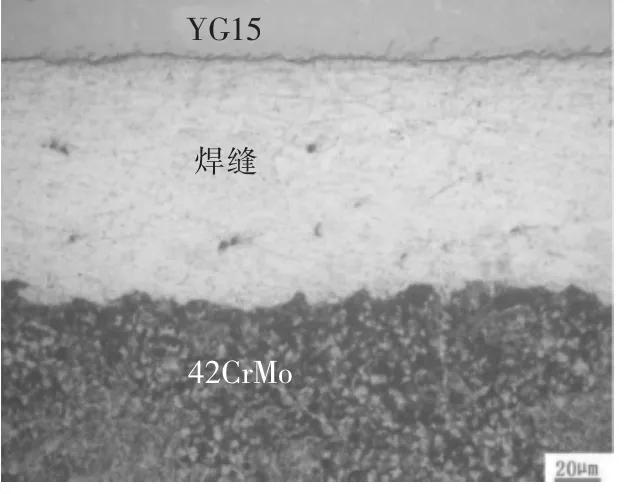

图5为钎焊焊缝显微组织,可以看出,钎料与基材及硬质合金连接的界面清晰,结合较好,无气孔、裂纹、脱焊等明显钎焊缺陷,钎料在焊接过程中表现出较好的焊接性能。图5中上侧靠近硬质合金的焊缝反应界面形成了一层薄且均匀的带状反应区,下侧为钎料与基材的反应界面,基材在焊接前进行了喷砂处理,焊接面表现出凹凸不平,使钎料与基材的结合紧密,没有明显缺陷。在剪切测试中,钎焊界面的断裂从钎料处断裂,硬质合金片及基材表面钎料断面均匀平整,从侧面验证了钎焊工艺,达到了焊接质量要求。

▲图3 剪切断面形貌

▲图4 试验方案1焊缝结合情况

5.4 钎焊焊缝元素扩散分布情况

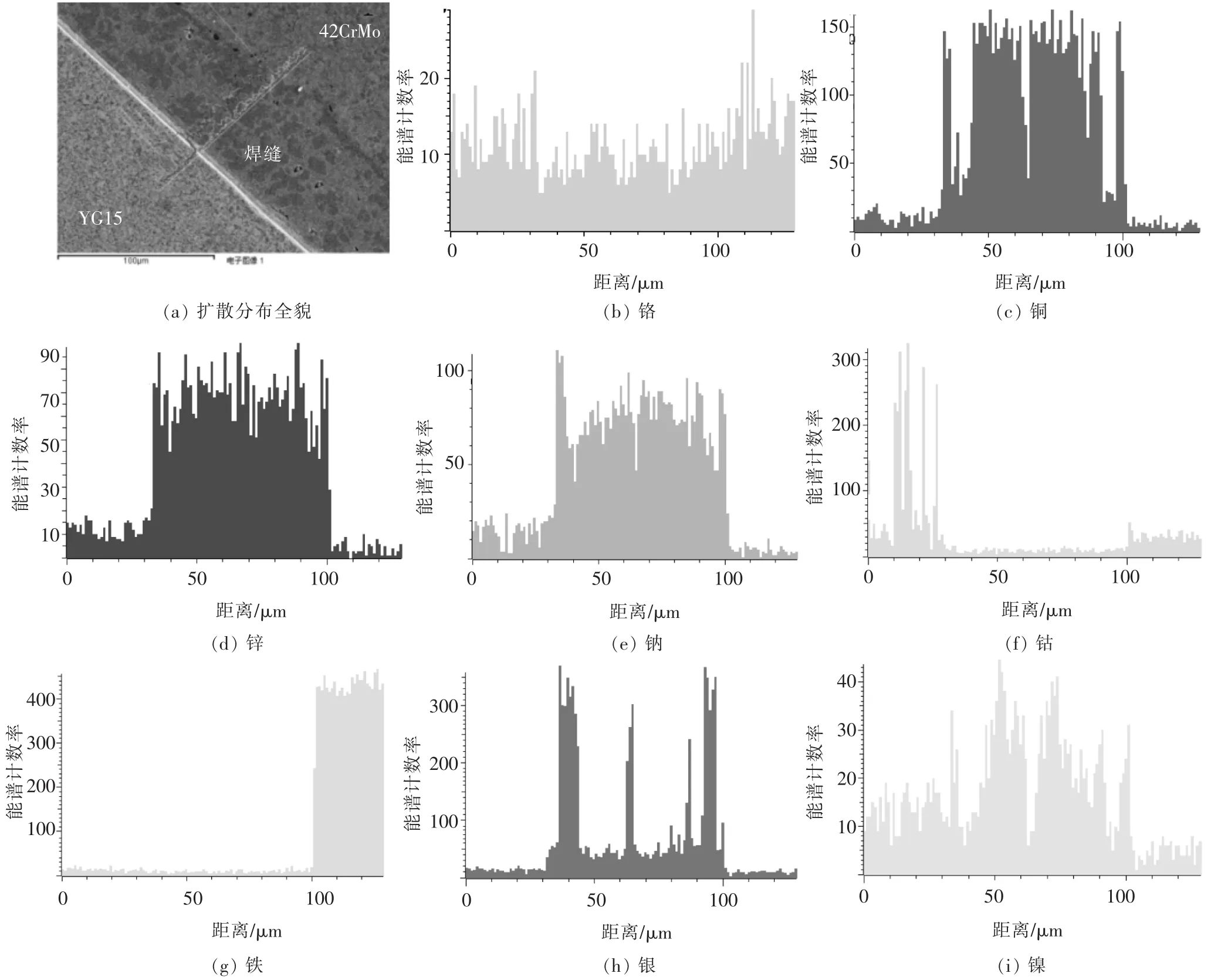

为考察钎料在焊接过程中的扩散分布情况,对焊接试样做了能谱分析,考察焊接界面及焊缝各处的元素分布情况。图6中,横坐标为从硬质合金侧至基材侧的距离,纵坐标数值为能谱计数率,反映焊缝中元素的质量分数趋势。

钎焊的加热过程是钎料与基材及硬质合金扩散、融合的过程,元素之间的互相扩散形成了一个复杂的反应体系,这一扩散的过程也是形成较佳连接焊缝的保证。在不同的钎焊温度下,焊缝中的元素分布规律基本相同[7-8],然而各个元素的扩散、富集也有自身的规律。铬的扩散相对均匀,在硬质合金及钎料中都有很大程度的存在,在焊缝的反应界面富集较多,原本只存在于钎料中的镍在两侧也有一定的扩散。铜、锌、钠在焊接后大部分存在于钎料中,铜在钎焊界面中富集较为明显。硬质合金中钴的扩散较为活跃,通过长程扩散至基材中,在钎焊界面及基材中有明显增多,显示其具有较强的扩散能力,且与铁形成固溶体[9-11]。银在焊接过程中的区域富集情况较明显,界面附近的银较多。从上述元素扩散分布情况可以看出,虽然钎焊的钎焊温度相对较低,焊接时间相对较短,但焊缝中的各个元素在一定程度上得到了充分的融合。

▲图5 试验方案1焊缝显微组织

▲图6 钎焊焊缝元素扩散分布情况

6 结论

应用中频感应加热工件至一定温度,然后进行火焰钎焊,在保证基材硬度的同时能确保焊接质量,同时得出如下结论:

(1)基材的喷砂处理增大了焊接过程中的接触面积,显著提高焊接强度;

(2)焊接过程中的排渣操作必不可少,采取排渣工作能改善焊缝的钎料铺覆,提高焊接性能;

(3)采用工艺方案1的钎焊焊缝,铜、钴、银等元素的扩散比较充分,可获得较好的焊接质量。

[1] 中国机械工程学会焊接学会.焊接手册1:焊接方法及设备[M].2版.北京:机械工业出版社,2001:481-490.

[2] 汤健,宋延钢,顾福明.制冷设备钎焊工艺研究及应用[J].机械制造,2008,46(2):16-18.

[3] 王娟,李亚江.钎焊与扩散焊[M].北京:化学工业出版社,2016:177-185.

[4] 张启运,庄鸿寿.钎焊手册[M].北京:机械工业出版社,1999:11-22.

[5] 金属材料 布氏硬度试验 第 1部分:试验方法:GB/T 231.1—2009[S].

[6] 采掘机械用截齿:MT/T 246—2006[S].

[7] 刘秋国.YG6C硬质合金与5CrMnMo钢真空钎焊及真空热处理一体化工艺研究[D].镇江:江苏科技大学,2011.

[8] 刘佳惠.YG6C硬质合金与42CrMo钢真空钎焊及热处理一体化工艺研究[D].镇江:江苏科技大学,2011.

[9] 周金,王海龙.YG8硬质合金与42CrMo钢的真空钎焊工艺研究[J].热加工工艺,2009,38(7):109-111.

[10] BAO M D, XU J F, XU X B,et al.Study on Interface Structure and Bond Properties between Cemented Carbide and Tool Steel Blazing with Amorphous Alloy[J].Transactions of Materials and Heat Treatment,2004,25(5):101-104.

[11] 虞觉奇,易文质,陈邦迪,等.二元合金状态图集[M].上海:上海科学技术出版社,1987:301-498.