浅谈灌注桩替代PHC管桩在高桩码头断桩修复中的应用

2018-04-15许怀彪杨仕强

许怀彪 杨仕强

中交一航局第二工程有限公司 山东青岛 266071

PHC管桩作为高桩码头桩基已在设计、施工中得到非常普遍的应用,具有强度高,承载力好,抗拔力大,经济实用等优点。但是PHC管桩也具有抗弯强度低的特点,成桩后保护不当极易受外界因素影响造成断桩现象。本文以潍坊港某液化品码头工程PHC管桩在越冬期遭遇不明船舶撞击,导致成桩区出现5根PHC管桩断桩的情况,结合现场实际情况经与设计沟通,提出采用灌注桩替代PHC管桩修复技术及施工工艺进行了探讨。

1 PHC管桩断桩现状分析及补桩方案的确定

1.1 PHC管桩断桩现状分析

潍坊港某液化品码头工程为高桩装配式梁板结构,码头主体共分七个结构段,PHC管桩打设分6轴43个排架,共288根。PHC管桩于2015年5月份全部完成,年底时桩帽与预制梁安装自南向北已完成到第五结构段。临近春节放假时,第34轴PHC管桩夜间受不明船舶撞击造成损坏。经潜水员探查PHC管桩损坏第A-E轴共5根,断桩部位均在泥面以下约3m位置。

结合PHC管桩断桩探摸报告分析,PHC管桩受机动艇外力撞击造成硬土层以上部分受较大弯矩作用而折断。桩体基本全部向后沿倾斜,与垂直方向夹角约50度。断桩除E轴管桩外均为斜桩,断桩位置及状态如图1示。

1.2 断桩修复方案的确定

断桩位置图确认,PHC管桩自前沿线向左后方依次倒伏,两侧及后面均有成桩,排架中心距10m,两个根据排架的净空不足20m,打桩船已无法进入补桩,断桩位置在泥面以下,且深度约-15m,无法对断桩处进行清理,采用原PHC桩接桩或补桩方案已不可行。如采用钢管桩等其它打入桩,同样需要较大的船机设备进入桩区补桩,现场条件已无法满足。综合考虑拟采用搭设钢平台,水上打设灌注桩替代PHC管桩工艺进行补桩。

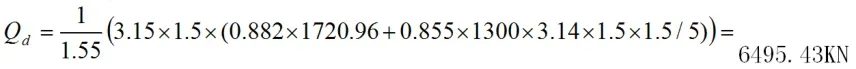

⑴桩基承载力校核.根据原设计技术规格书文件,试桩PHC管桩单桩极限承载力为7000KN。故所补灌注桩极限承载力不小于7000KN。根据设计图纸及地质资料及《港口工程桩基规范》,拟选用与引桥灌注桩一致的Ф1500mm灌注桩进行单桩轴向抗压承载力设计值核算,钻孔资料参照表一M9。

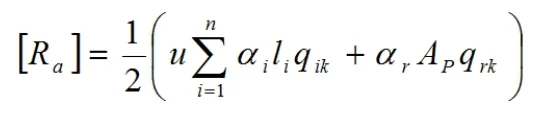

灌注桩单桩轴向承载力设计值按下式计算。

式中Qd为单桩轴向承载力设计值(KN);

γr承载力分项系数,本工程取大值1.55;

U为桩周长工(m);

Ψsi桩侧阻力效应系数,粉土取(0.8/d)1/5;

Qfi单桩第i层土侧摩阻力值(KPa);

Li桩身穿过第i层土的长度(m);

Ψp桩端土阻力效应系数,粉土取(0.8/d ) 1/4;

qR单桩单位面积桩端极限阻力标准值(KPa);

A是桩端截面面积;

表1 M9钻孔地质资料

其中qfi第i层土桩侧极限侧阻力值及qR桩端单位面积极限阻力值见地质资料表2

表2 各土层桩基设计参数表

灌注桩入水标高按-45m计算。

灌注桩单桩极限承载力Qk=QdγR=10067.92KN大于7000KN。考虑灌注桩承载力折减系数0.8,能够满足设计单桩承载力要求。

⑵不同刚度桩承载力均衡考虑。鉴于PHC管桩与灌注桩的成桩原理不同,桩身刚度不同,故在结构段受力分析时,出现了承载力不均衡的现象,如图2所示。

图2 不同结构桩基承载力分析图

考虑不同桩基间的刚度不同,对灌注桩桩位进行了适当调整,将D轴桩位置调整,与E轴桩并用,以平衡各桩受力。经设计复核,方案可行,可以采用直径1500mm灌注桩替代PHC管桩进行补桩施工。灌注桩桩位布置插在原PHC桩之间。

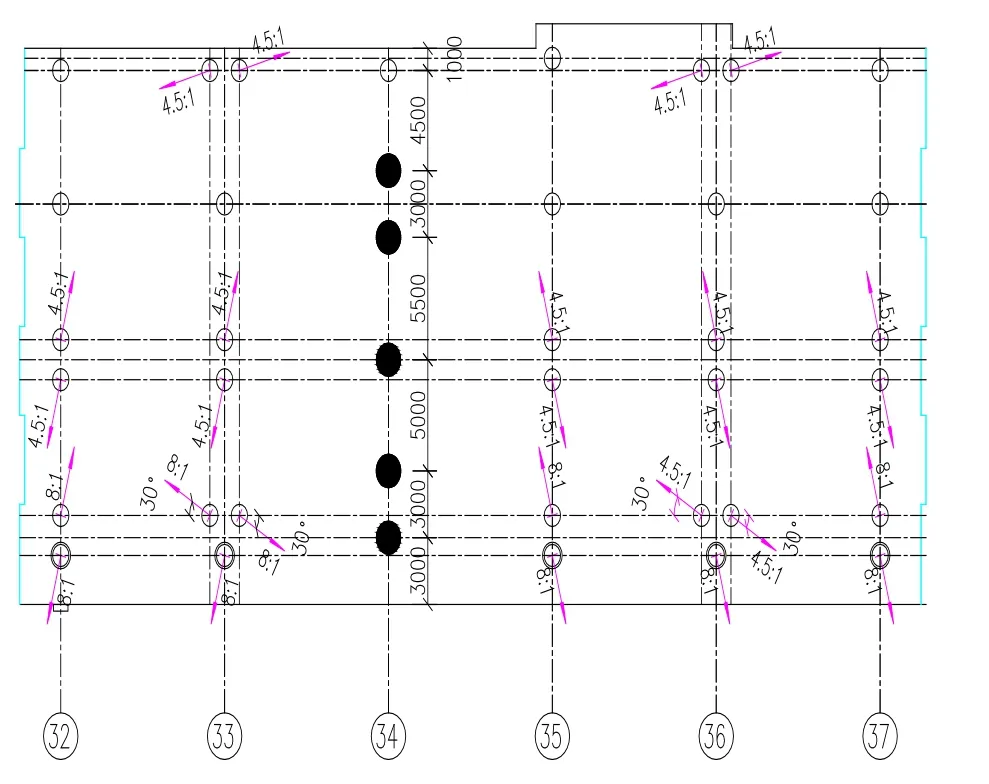

图3 第六结构段34轴补桩桩位图

补桩位置与数量确定原则;在满足承载力要求的前提下,尽量不增加桩的数量,补桩桩位在避开原来结构桩的同时还要满足结构稳定要求,具体布置如图3示。

2 断桩修复工艺的实施情况

2.1 损坏PHC管桩的拆移

损坏的PHC桩采用200吨起重船吊除,潜水水下配合割除,起重船在码头前沿驻位完成后,先由潜水员在倾倒桩的桩头位置绑扎钢丝绳,钢丝绳挂至起重船大勾上,起重工指挥大勾慢慢带劲,吊扶桩头露出水面,恢复原有状态。潜水员水下对断桩进行割除处理,从而吊除断桩。

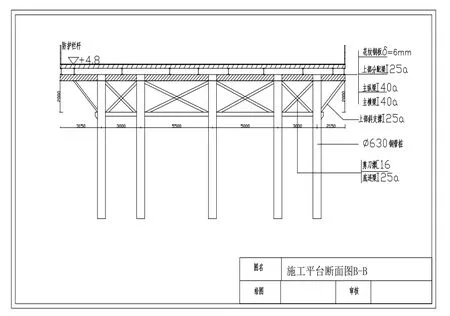

2.2 灌注桩施工平台设计

依据本工程桩布置特点和场地条件,本次采用钢管桩施工平台,平台面积约261m2,平台顶面高程+4.80m,其由Φ1520mm、δ=8mm、L=28m的钢护筒,单根重约8.4t,Φ630mm、δ=8mm L=28m的钢管桩,单根重约4.3t和I40a主梁、I25a分配梁、剪刀撑以及防滑钢板组成,见施工平台设计图4。

图4 灌注桩施工平台立面图

平台稳定性检算

⑴荷载取值

施工中考虑所需设备机械设备自重及震动荷载,最不利荷载综合按8吨考虑。

⑵结构验算

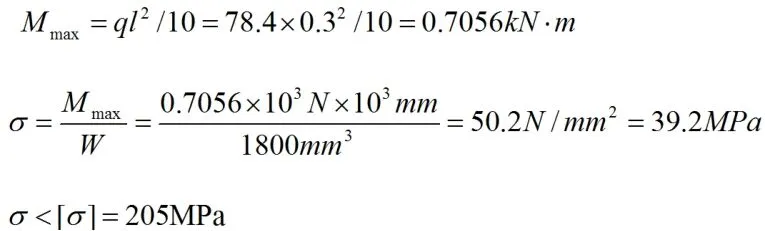

①面板检算:钢面板(t=6mm),取下部受力最大处1m宽为计算单元,竖楞楞间距1000mm。

计算荷载:荷载折算为78.4kN/m

钢面板(t=6mm),取下部受力最大处1m宽为计算单元,竖楞楞间距300mm。

计算荷载:F=232.2kN/m2

强度验算:

最大弯矩根据公式计算:

强度符合要求。

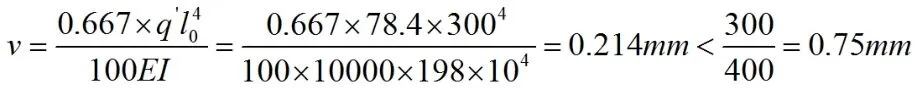

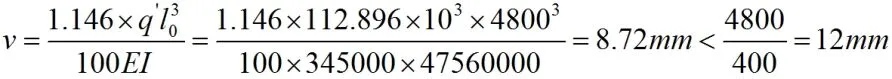

刚度验算:

跨度l0=300mm

则挠度

刚度符合要求.

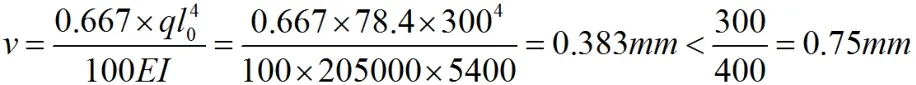

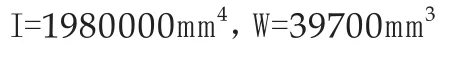

②小次梁验算

小次梁采取[10的槽钢,间距300mm。

计算承载力荷载:q=78.4kN/m

验算刚度荷载:q` =78.4kN/m

强度验算:

最大弯矩根据公式计算:

强度符合要求。

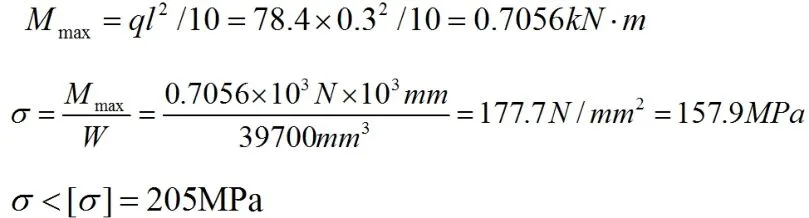

刚度验算:

计算跨度l0=300mm

则挠度

刚度符合要求。

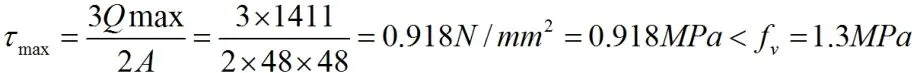

剪力计算:

最大剪力:Qmax=0.6ql=0.6×78.4×0.3=14.11kN

最大剪应力:

符合要求。

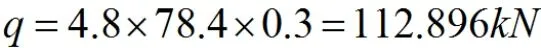

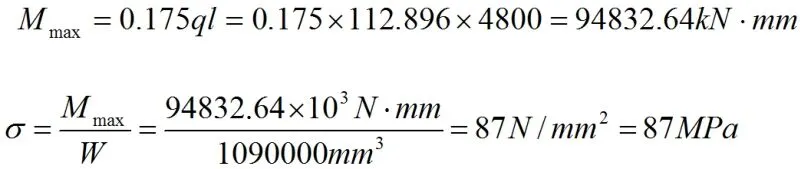

③主梁验算:

主梁采取I40a(Q345)工字钢,间距4800mm。

计算承载力集中力:

验算刚度集中力:

强度验算:

最大弯矩根据公式计算:

σ<[σ]=345MPa ,强度符合要求。

刚度验算:

计算跨度l0=4800mm

刚度符合要求。

④桩基承载力验算

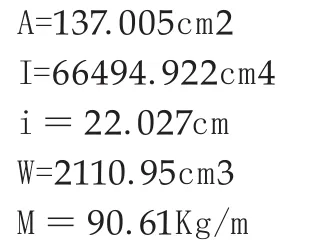

取φ630×8mm螺旋焊钢管材料进行验算,壁厚按δ=7mm进行计算,其钢管截面特性如下:

单根φ630mm,δ=7mm钢管截面承受的允许压力[N]:

由于钢管墩为压杆,要考虑压弯失稳,故进行稳定性校核。按两端铰支计算钢管稳定容许应力,该处钢管最大自由长度为L=10m。按照路桥施工计算手册表12-2公式,则钢管稳定容许应力:

式中:φ——压杆稳定系数;

λ=νL/i=1×10/0.22027=45.40<80;

ν——压杆的长度系数,该处取ν=1;

L——压杆的自由长度,该处L=10m;

i——压杆对轴的惯性半径,该处i=0.22027;

[σ]——压杆材料的容许应力,钢管=140MPa。

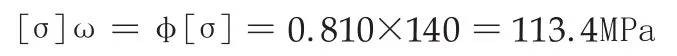

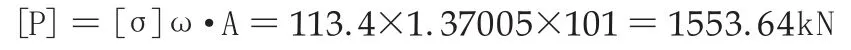

查《钢结构设计规范》得,φ=0.810。

单根钢管的稳定容许压力:

式中:[σ]ω——钢管的稳定容许应力(由上式求得);

A——钢管壁的横截面面积(直径0.630m,壁厚0.007m)

故单根钢管稳定允许承载力[P]= 1553.64kN,所以后续检算钢管的竖向荷载必须小于[P]=1553.64kN。

钢管桩的竖向荷载计算:

有以上计算可知,单排钢管桩中间的钢管桩受力最大:RL=107.77KN

钢管桩等自重计算:钢管桩长度按28m计算,钢管桩为直径630mm的标准螺旋焊接管,则钢管桩自重为:W=28×1.07=29.26KN,钢管桩受力P=107.7+29.26=136.96N。

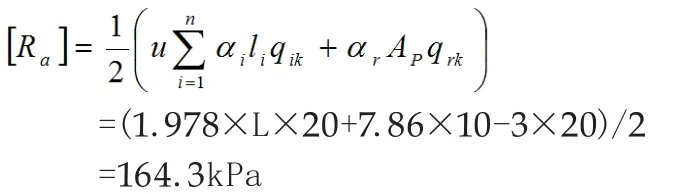

钢管桩的竖向承载力计算:

本栈桥所有桩基均支撑在粉质粘土层上,按摩擦桩计算其容许承载力。根据《公路桥涵地基与基础设计规范》(JTG D63-2007)中的沉桩的承载力容许值公式,则桩的容许承载力为:

式中:[Ra]——单桩轴向受压承载力容许值(kN),桩身自重与置换土重(当自重记入浮力时,置换土重也计入浮力)的差值作为荷载考虑;

u ——桩身周长(m);

n ——土的层数;

li——承台底面或局部冲刷线以下各土层的厚度(m);

端承载力的影响系数对于锤击、静压沉桩其值均取为1.0。

按15m计算:

按13m计算:

即打桩时须根据地质情况入土深度必须大于13m才能满足设计要求。

2.3 主要工艺流程

测量定位→打设钢管桩→安装I40a主梁→安装I25a分配梁施→焊接剪刀撑→铺装防滑钢板→测量定位、安装定位框→打设钢护筒→钻机就位→成孔→安放钢筋笼→清孔→灌注→钢平台拆除。

2.4 主要施工方法

(1)钢平台搭设。吊机上自航平板驳就位于第34轴PHC管桩前沿,利用吊机吊振动锤夹钢管桩进行沉设,沉设过程中控制好钢管桩的桩位,振沉深度满足设计要求,依次完成所有钢管桩的沉设,如因吊机跨距不足无法振沉内部钢管桩时,先将外部已振沉钢管桩按设计要求连接成整体,焊接下部连系梁及剪刀撑,焊接上部纵横主梁,铺装分配梁及面板等。然后将吊机移到平台上继续施工内部的钢管桩平台,直到所有平台全部完成。

(2)护筒施工。钢护筒为定制的螺旋管,规格为Φ1520mm,δ=8mm;护筒顶标高+5.00m,长度28.00m,并以护筒底部不漏浆为护筒长度确定的原则;护筒安装平面偏差不得>200mm,垂直度不得>1%;

在施工平台上精确定位,安装导向架,在导向架的引导下,采用ZD-60振动桩机沉管,打设过程使用经纬仪随时监控及修正钢护筒的垂直度。

(3)钻进成孔。钢护筒安装完毕后,回旋钻机就位,采用正循环、泥浆护壁工艺钻进至设计桩底标高,回旋钻机施工技术标准为:孔位偏差<20cm,垂直度偏差<1%。

回旋钻进参数:转速48-90(转/分),泥浆比重1.2-1.3。

桩孔钻至设计深度后需采用探孔器对孔径、孔深、倾斜度进行检测。根据规范要求,探孔器外径应为钻孔桩钢筋笼直径加100mm(不得大于钻头直径),长度为4-6倍外径的钢筋笼。本工程桩径为1.5m,净保护层为75mm,故探孔器外径为1.45m,长度为5m,两端做成锥形。探孔器主筋采用15根φ25螺纹钢筋,加强筋采用φ25螺纹钢筋,间距为2m,每道加强筋的位置焊接2根φ25的十字内撑,探孔器两端做成锥形。探孔器应使用吊机垂直、平稳放入孔内,避免破坏孔壁。在进行探孔器检孔过程中,需监理和现场技术人员到场监督。

终孔检查合格后,应迅速清孔,使孔底沉渣、泥浆相对密度、泥浆中含渣量和孔壁厚度等指标符合规范要求,为混凝土灌注创造良好条件。本工程清孔采用换浆法,清孔将钻头提离孔底10-20cm,以中速压入比重1.2-1.4的纯泥浆,把孔底沉渣和浓度较大的泥浆换出。在清孔排渣时,必须注意保持孔内水头,防止塌孔,不得用加深钻孔深度的方式代替清孔。

(4)钢筋笼制安。钢筋笼必须在加工现场经验收合格后方可运送到安装现场。钢筋笼在运输和吊装时,需做好保护措施避免钢筋笼变形。吊装采用履带吊,吊点设两个,在吊装过程中要轻吊轻放。运输采用平板车运输至工点,用吊机将钢筋笼吊入孔中。

钢筋笼分节安放过程中要严格控制钢筋笼接头的连接质量。在护筒顶端插入横撑(钢管或型钢),可将底节钢筋笼吊挂于护筒顶端便于接长,上下两节钢筋笼对中使其成为一条直线后,找正主筋位置并利用吊坠在前后左右控制垂直度,调整完成后进行钢筋笼和声测管连接。根据设计图纸要求,钢筋笼各节主筋采用单面焊接,单面焊的长度为10d。两节钢筋笼连接时,50%的钢筋接头需错开,错开长度不小于1.3L(焊缝搭接长度),并不小于50cm。焊接完成后,按要求补焊螺旋箍筋使其形成整体。上下两节对接完成后,拔掉承托用的钢管或型钢,继续沉放钢筋笼,为避免钢筋笼撞孔壁,要缓慢沉放,并将吊索置于钢筋笼轴线上,不使其摇晃。下放过程中,要观察孔内水位变化,如下插困难,必须查明原因,不得强行插下。

(5)水下混凝土灌注。本工程水下混凝土灌注采用外径Ф300mm,壁厚8mm钢导管进行施工。按桩孔深度准备足够长度的刚性导管,其底管长度为4m,中间节长度一般为2.5m。第二次清孔采用泵吸反循环法清孔。泵吸反循环是通过泥浆泵的抽吸作用,在导管内腔形成负压,在孔内液柱和大气压的作用下,孔壁与环状空间的泥浆流向孔底,将沉渣带进导管内腔,再经过泥浆泵排至地面沉淀池内;沉淀钻渣后,泥浆流向孔内,形成反循环。经监理工程师检验,清孔达到规范要求后,即可进行混凝土灌注施工。清孔后泥浆指标:相对密度1.10-1.20,粘度20-22s,含砂率4%-6%,沉渣厚度≤50mm。

灌注水下混凝土是桩基工程施工的重要工序,应特别注意。本工程灌注桩桩顶以下3m范围内混凝土标号为C40F300,其余部分标号为C40。由强制式搅拌机拌合,陆上装载机运输,吊车吊罐入管。灌注桩采用剪球法灌注首批水下混凝土,首批灌注混凝土的数量应能满足导管首次埋置深度1.0m以上的需要,所需混凝土数量可按下式计算:

式中:V ——灌注首批混凝土所需数量(m3);

D ——桩孔直径(m);d ——导管内径(m);

H1——桩孔底至导管底端间距,一般为0.4m;

H2——导管初次埋置深度(m);

Hw——井孔内水或泥浆的深度(m);

h1——桩孔内混凝土达到埋置深度 时,导管内混凝土柱平衡导管外(或泥浆)压力所需的高度(m),即;

γc——混凝土拌和物的重度(kN/m3);γw——井孔内水或泥浆的重度(kN/m3),取1.2。

本工程首次混凝土灌注量为3.99m3。

(6)钢平台拆除。钢平台拆除在混凝土灌注桩达到强度要求并检验合格后进行,拆除顺序与搭设顺序相反进行,可将上部纵横梁等分片整体吊移,最后用振动锤振拔所有钢管桩完成拆除。

3 工艺的实施效果及创新点

(1)通过采用灌注桩替代原PHC管桩,有效解决了断桩位置空间狭小,打桩船无法进入补打原桩的难题。

(2)克服不同刚度桩基在同一结构段内承载力不均衡的现象,在满足设计承载力的前提下,通过调整桩位来均衡桩间受力,保证了桩基受力均衡。利用垂直灌注桩替代PHC斜桩,避免了补桩与即有PHC管桩的碰桩现象,解决了打桩船无法补桩的难题。

(3)核算水上灌注桩平台受力,平台搭设采用钓鱼法施工,逐步打设钢管桩,减少船机配置,有效完成群桩内的补桩施工。

4 结语

本工程通过采用搭设平台施工灌注桩替代损坏的PHC管桩,成功解决了打桩设备无法进入桩区补桩的施工难题,能过适当调整桩位协调不同刚度桩基间的受力均衡,利用大直径灌注桩替代PHC管桩,成功解决了PHC管桩断桩修复问题,为今后类似工程施工提供了经验借鉴。