AGVS在包装印刷行业的应用

2018-04-14刘之舟孔祥震曲顺邵安宁牛海颐王凯

文/刘之舟 孔祥震 曲顺 邵安宁 牛海颐 王凯

一、AGVS概述

1. AGVS内涵与功能

AGV是指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及多种移载功能的运输车。与物料输送中常用的其他设备相比,AGV活动区域无需铺设轨道、支座架等固定装置。AGVS是自动导引车系统的简称,具有工作效率高、结构简单、可控性强、安全性好等优点。因此,在自动化物流系统中,AGVS最能充分地体现其自动性和柔性,实现高效、经济和灵活的无人化作业。

2.AGV总体结构及AGVS地面控制部分结构

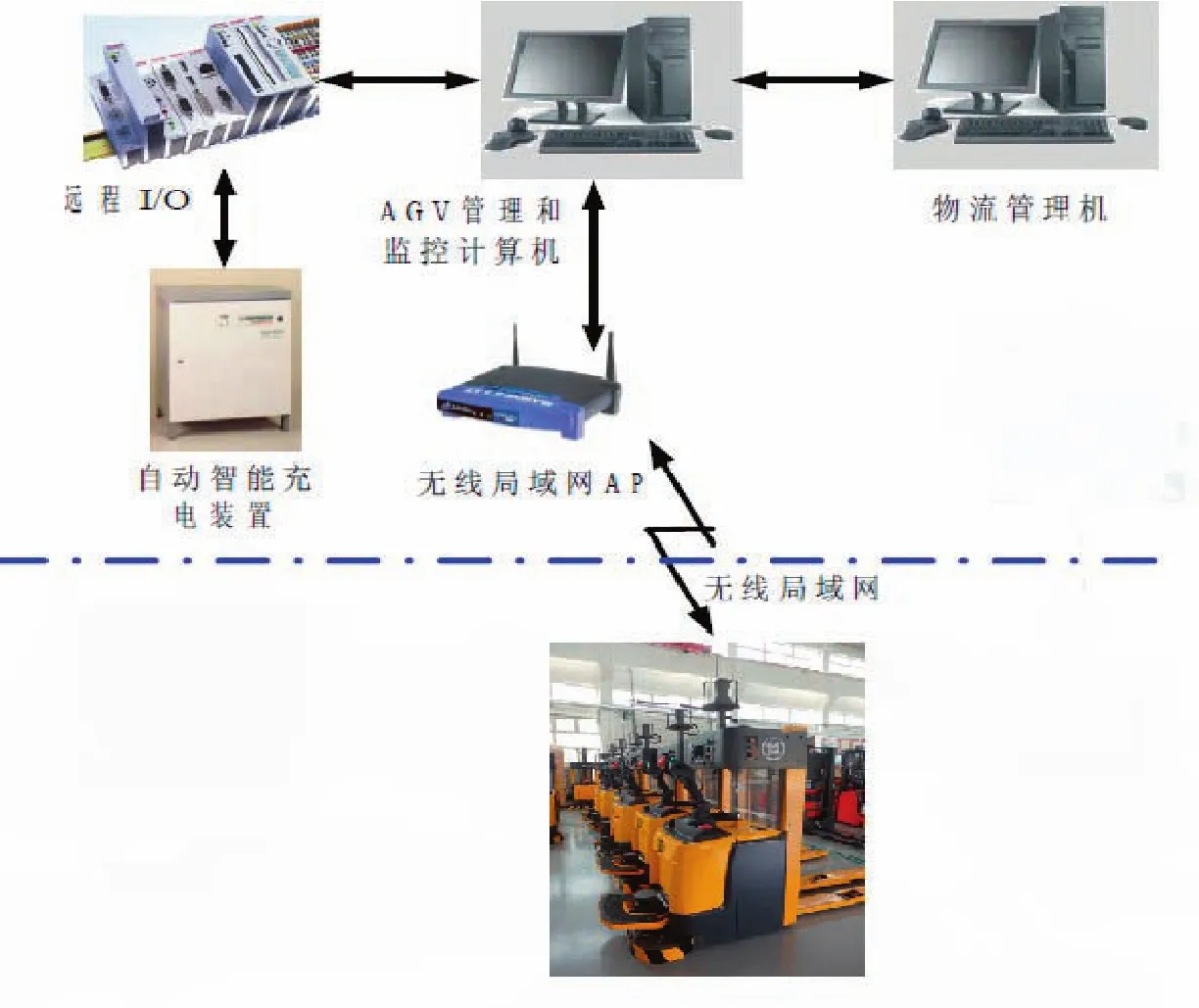

AGV小车通过无线网络连接监控机、管理机,AGV小车总体结构如图1。

AGVS地面控制部分如图2,主要由物流系统管理机、AGV系统管理监控主机组成,其中AGV管理和监控计算机是AGV系统运行的核心,主要功能有:接收来自WMS的任务命令;按照任务类型分配相应AGV车型;为不同运输任务分配最优AGV小车;为每个运输任务安排运输路线;控制AGV系统中多台AGV小车交通;与取卸货对接设备PLC进行信号交互;与现场自动门交互;处理现场输入、输出信号。

AGVS是自动化物流系统中核心组件之一,随着工业生产自动化水平的提高,它在包装印刷行业得到一定应用。

二、 某包装印刷企业物流项目中AGVS的应用

某包装印刷企业物流项目中的AGVS,包含背驼式AGV和叉式AGV两种车型,分别负责搬运卷料和托盘货物,用于立体库与印刷线工位边的仓位、立体库与复合线工位边的仓位、立体库与品检线工位边的仓位、立体库与熟化线工位边的仓位、印刷线工位边的仓位等环节的原膜料卷和成品料卷以及版辊转用,体现了技术先进、可靠实用、并留有适当的发展余地,达到了生产方式柔性化、生产运行集约化及生产控制智能化,有利于企业持续发展,为实现企业的生产自动化、管理信息化、降低生产成本等创造了条件。

图1:AGV总体结构图

图2:AGVS地面控制部分

图3:项目现场正在工作的AGV小车

物流WMS系统下达任务给AGVS,AGVS根据任务类型自动调度AGV小车从待命站点运行至取货位,按照交互信号进行动作对接,取上卷料或托盘货物,自动搬运至请求要料的生产线工位站点,按照交互信号进行动作对接,完成任务并给出任务完成信号。AGV完成前一作业任务后,AGV系统会根据WMS自动调度AGV小车执行下一个任务,若系统中没有待执行的任务,则自动调度AGV小车回到待命站点。工作现场如图3。

三、系统设计的重点和技术创新

1.系统优化

(1)柔性曲线及其优化工具

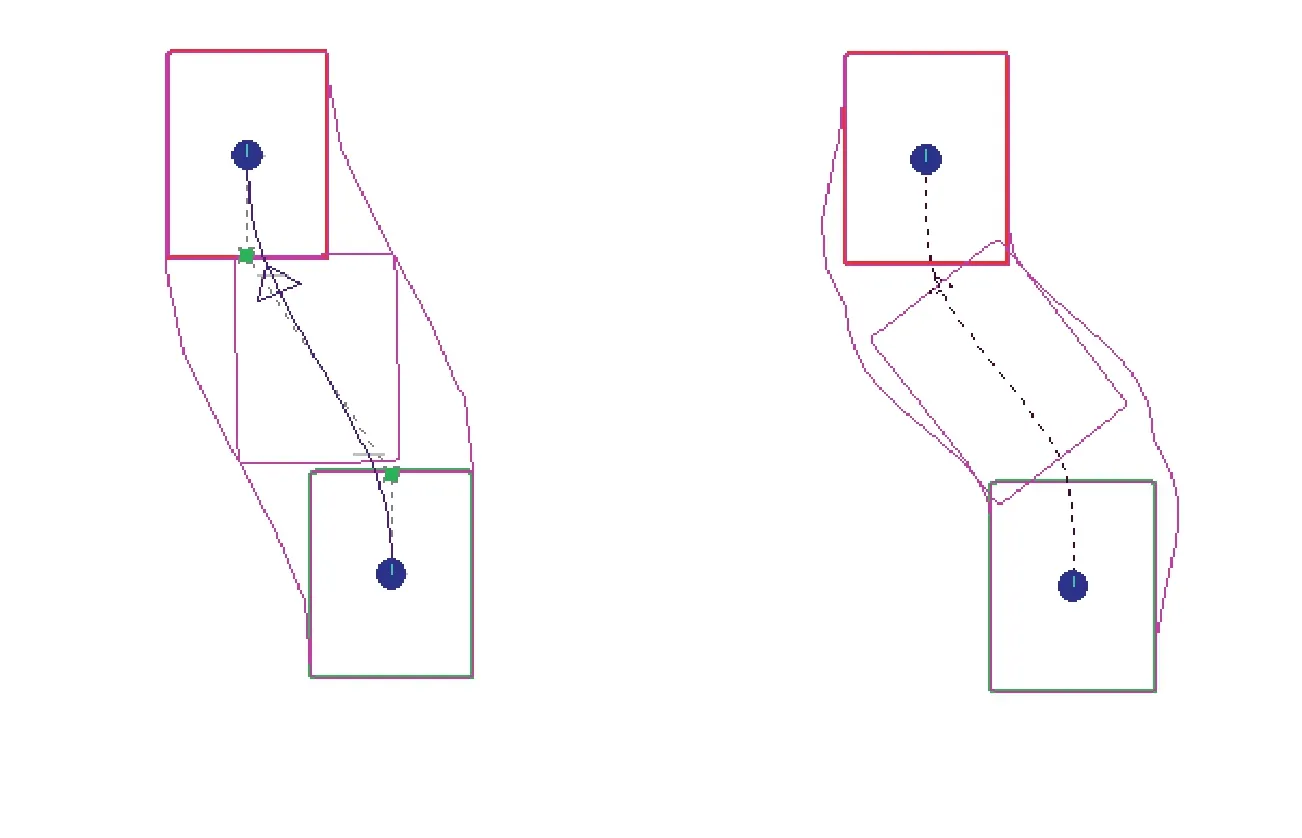

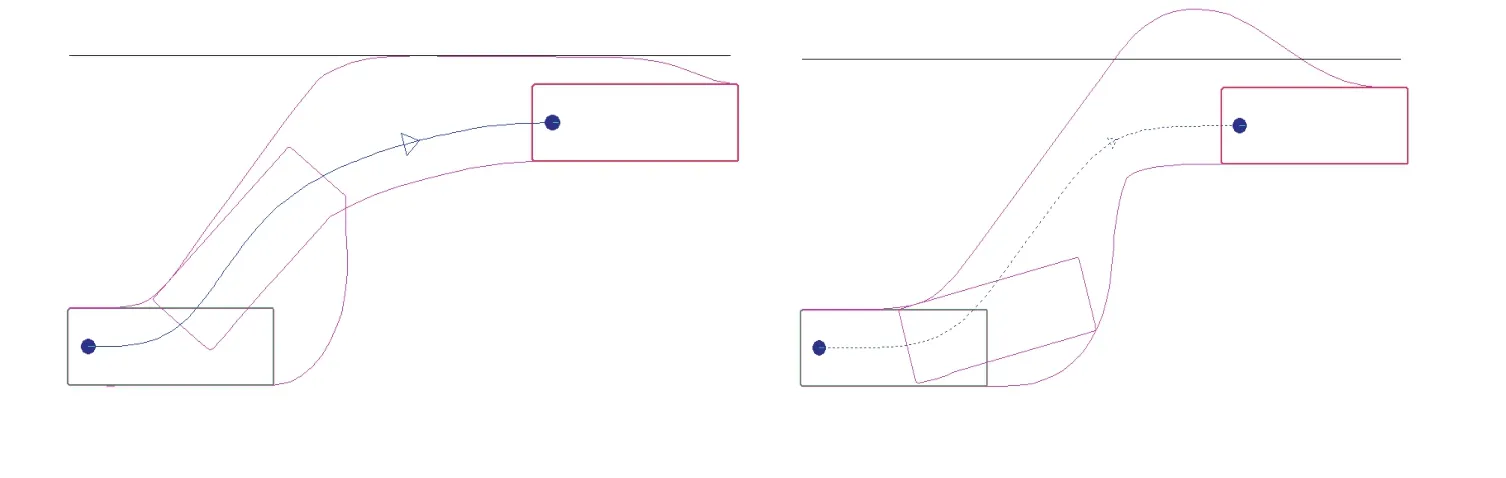

由于项目现场空间特别狭小,支路通道狭窄,采用常规模式规划转弯、并线等曲线时,线路容易被干涉,不能满足要求。采用柔性曲线,能够在规划线路时自动分析线段起点和终点的坐标,并且结合相应AGV车型的最大转向角速度、转向运动模型、车体尺寸、轮系位置和最大速度等物理特性,把曲线线路分成若干小段,然后通过优化工具对每一段的弧度以及AGV的转向方式进行优化,使AGV行驶轨迹符合现场要求。图4为背驼式AGV柔性曲线模式和常规模式产生的包络线,它们的起点和终点坐标均相同,如红框所示,柔性曲线模式AGV转向模式优化为平移模式,运行轨迹更平顺,占用空间更小。

由于支路通道狭窄,并且某些站台存在的物理干涉较多,单纯地采用柔性曲线无法完全避开干涉区域,难以满足现有的条件。结合Drawing Line Tool工具优化,将线段的包络线限制在一个区域内,占用的空间更小。Drawing Line Tool工具相当于在无法移动的固定“障碍物”周围加了一层保护,结合优化工具进行优化,使占用空间更小,保证AGV小车可以顺利通过。图5为叉式AGV未使用Drawing Line Tool工具和使用Drawing Line Tool工具产生的包络线,它们的起点和终点坐标均相同,如图5所示,使用Drawing Line Tool工具占用的空间明显较小。

(2)复合动作和复合任务的实现

对于叉式AGV,货叉的升降和小车的行走等可以单独控制,考虑到系统效率和观赏性等因素,本项目中叉式AGV小车在行走过程中调整货叉高度时,可边走边升货叉,边走边降货叉,实际使用显示效果比较明显。

对于背驼式AGV,顶升机构升降和小车行走可以单独控制,但考虑到车体自重较轻、高度较低,货物较重并且顶升高度较高,现场地面条件较差,在行走过程顶升机构可能存在安全隐患;为保证背驼式AGV安全平稳运行,本项目中背驼式AGV小车在行走过程中顶升机构不动作,到达指定动作位置停下后,经过与对接设备信号对接确认后,才顶升或下降到指定高度。经过实际的使用测试,效果比较明显。

在任务分配和调度方面,可根据待分配任务类型、相应类型AGV小车实际位置、是否有正在执行的任务、待分配任务的距离和时间、待分配任务的优先级等因素,自动将任务分配给相应AGV小车。

图4:柔性曲线产生的包络线 常规模式产生的包络线

图5:未使用Drawing Line的包络线 使用Drawing Line的包络线

图6:AGV小车执行任务流程

在任务分配和调度方面,可根据待分配任务类型、相应类型AGV小车实际位置、是否有正在执行的任务、待分配任务的距离和时间、待分配任务的优先级等因素,自动将任务分配给相应AGV小车。AGV完成前一轮作业任务之后,AGV调度系统会根据物流系统的任务指令,自动调度AGV小车执行下一个任务。若系统中没有待执行的任务,则自动调度AGV小车回到待命站点,有效地提高了系统的效率,减少了AGV小车空车运行和往返运行时间。

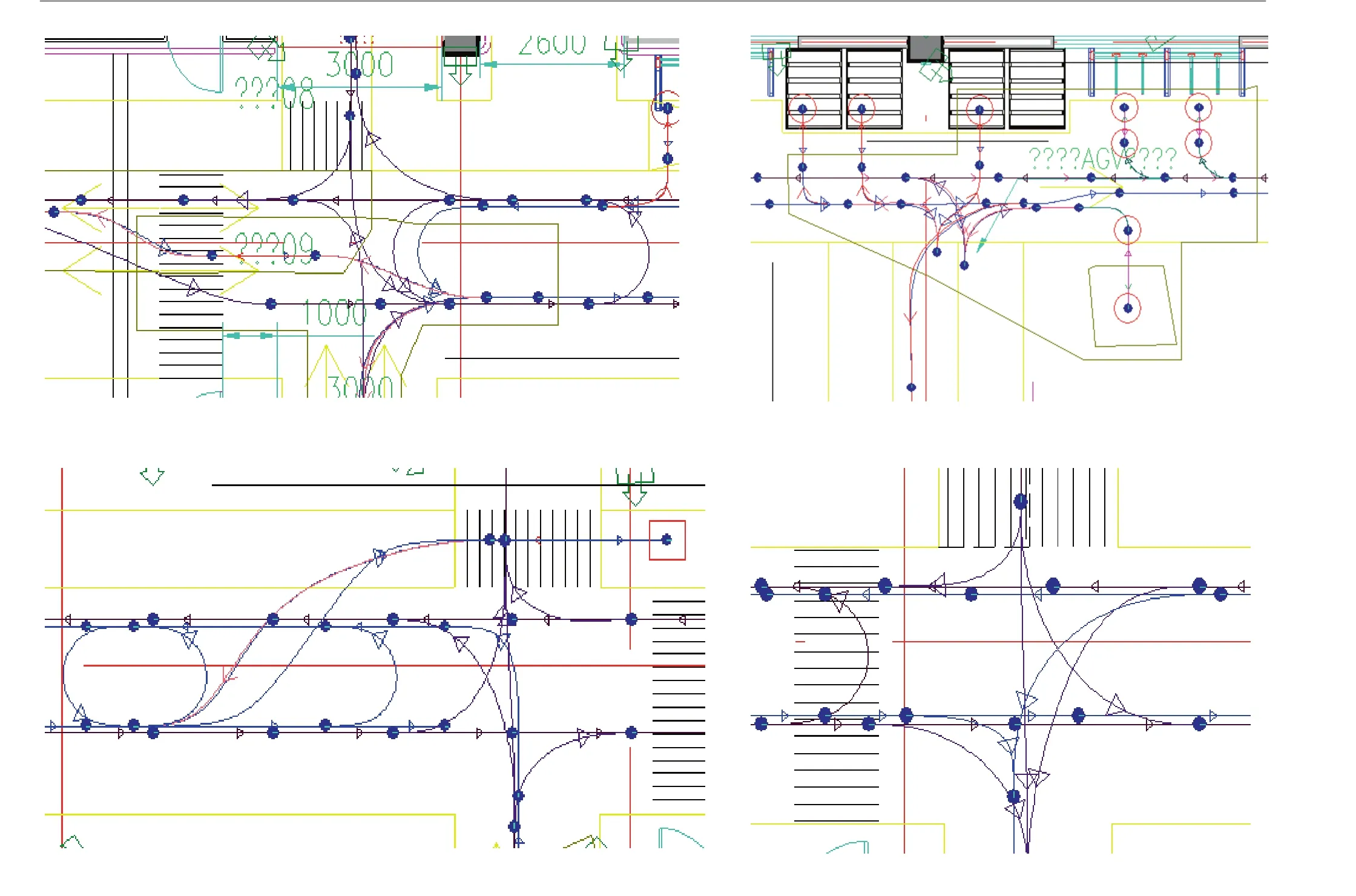

图7:复杂的交叉路口

2.信息交互

AGV小车与立体库、输送机、提升机、印刷机、翻卷机、自动门等设备有信息交互。为保证安全生产,AGV小车在到达取货站入口点、到达取货位置、执行取货动作、执行取货动作完成、到达卸货站入口点、到达卸货位置、执行卸货动作、执行卸货动作完成、取货完成、卸货完成、进入自动门区域、通过自动门等时,均会向上级系统发出运行到位、动作请求、动作完成以及任务完成等信息,待上级系统回复相应的允许进入、允许动作、允许离开以及任务完成确认等指令后,AGV小车方可执行相应动作,具体流程如图6。如果上级系统连接中断或者没有在设定时间内给出相应回复指令,AGV小车则会停止运行并显示相应报错信息。

3. 取消任务机制

如果上级系统下发指令有误或者人为干预,导致AGV小车接受到错误任务,可以在AGV调度系统上手动将该任务取消。

4.复杂交叉路线

图7为复杂的交叉路口,汇集了背驼式AGV和叉式AGV两种车型在立体库与印刷线各个工位边的仓位、立体库与复合线工位边的仓位、立体库与品检线工位边的仓位、立体库与翻卷机、立体库与熟化线工位边的仓位、印刷线工位边的仓位与印刷机、版辊库与印刷机等多个方向路线的交叉。为避免多车在复杂交叉路口发生堵塞并减少多车在路口周边区域等待通过时间,本项目对路线设计和系统调度进行了优化。

5.车载锂电池充电管理功能

由于本项目生产任务比较繁琐,设置了5个充电站。AGV小车在正常运行过程中,实时监测电池电压,当电池电压低于程序中预先设定值时,AGV小车将会产生一个“低电量报警”信号,“低电量报警”警示灯闪烁,并自动生成充电任务。待AGV小车执行完当前正在执行的任务后,自动运行到充电站进行充电,待充电完成后,AGV小车可以继续执行任务。

四、 总结

本项目通过对AGVS的研究和技术创新,根据项目现场实际环境,采用合理路线设计,优化了系统效率,有效地减少AGV小车空跑时间和等待时间,提高了工作效率,使系统更稳定、高效运行。

本项目的成功实施,为我国印刷行业现代化大型生产企业提供了范本,促进了印刷行业标准化、规范化和信息化基础建设,为我国现代化印刷行业产业结构调整提供有效案例。