HD公司合成树脂产品物流优化分析

2018-04-14陆善平

文/陆善平

一、HD公司物流现状分析

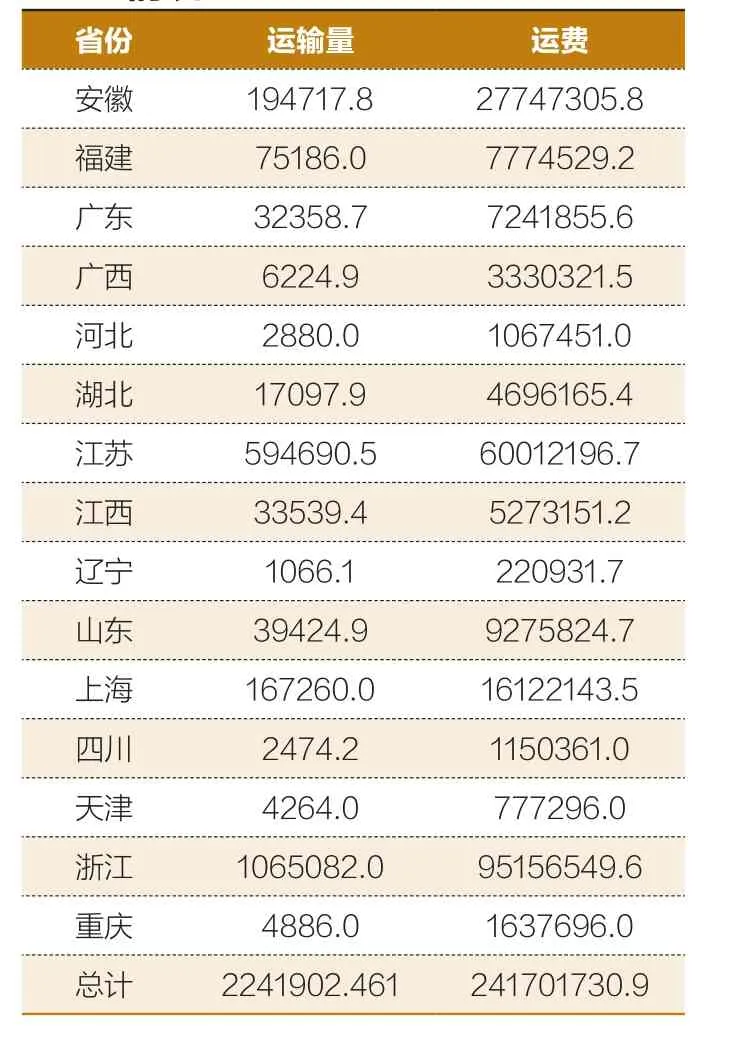

中石化HD公司每年约组织配送合成树脂产品240万吨左右,配送运输费用近25000万元,物流方式包括公路、水路、铁路和多式联运。产品流向集中在浙江、江苏、安徽、上海等生产企业周边地区,江西、山东、广东、广西、福建、湖北和重庆等地也有一定规模的流向,配送线路约600条。见表1。

通过对有关数据进一步分析,发现存在以下不平衡现象和问题:

1.客户对产品需求量差异较大,多数订单批量较小。通过分析发现,客户需求量超过1000吨/月的只有49家,需求量在100~1000吨/月的有206家,低于100吨/月的多达202家。

2.铁路运输比例较低,全年铁路运输总量只有6531吨,比例只占0.3%,铁路运输的物流成本占物流总成本的1.43%。由于靠近市场腹地,所以公路运输量最大,占到94.7%,发挥了短途运输快的优势。但是铁路具有运量大、长距离运输成本低和准确性强等技术优势没有充分利用。近两年,HD公司积极推行公水联运物流方式,所以水路运输量已逐步提高至5%,发挥了水运运费低、运输量大等优势。见表2。

3.存在一定的交叉运输现象。以需求量最大的线型低密度聚乙烯7042为例,镇海炼化、扬子石化分别发往安徽和浙江地区的产品,存在交叉流向和物流配送线路部分互逆的现象。

4.各城市配送量差异较大。配送量最大的地级市是宁波,全年372000吨;最少的是营口,全年只有26吨。

当前,合成树脂产品物流存在一些不平衡现象,通过分析产品流向建立优化模型来降低物流成本成为企业发展的一个重要方向

二、产品流向优化模型

通过现有数据资料包括各工厂生产量、产品流向、各地配送量以及产品单位物流、仓储、移库成本,建立产品流向和物流网络优化模型。其中考虑了可替代产品的替代互换,重新分配产品流向。模型以总物流成本最小为目标,确定各工厂及仓库到目的城市的运输量。根据以上目标建立相关模型,引入如下记号:

运到客户j的单位运输成本;

运到客户j时发生的单位存储成本;

模型的决策变量为:

1.供给固定条件下的优化模型

所谓供给固定条件下的优化模型是指在各个供应商(中国石化生产厂家)各个月的产量不做调整限制下,对产量流向进行优化的模型。该模型能够揭示实际运行方案与最优运行方案之间的差异,为物流工作提供指导。

但需要特别强调,在模型运行过程中,各家客户的配送量及生产企业的供应量都属于已知量,因此其优化结果属于理想状况下的方案;而实际操作中由于事先很难准确预测配送需求,从而很难从全局最优进行调配决策,故实际操作与最优方案会有差异。

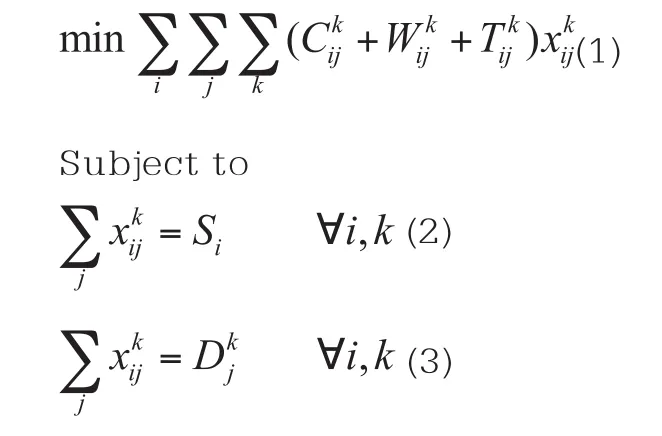

根据前面设定的符号与变量,建立供给固定条件下的调运优化模型如下:

目标函数(1)表示总物流成本最低,总成本包括运输成本、储存成本和调运成本。式(2)为供给约束,即限制各家生产企业的供给数量保持不变。式(3)为需求约束,即客户对物流配送的需求必须得到满足。

表1:HD公司每年组织配送合成树脂情况

对供给固定条件下的调配优化模型的主要参数处理方法如下:

①供给量。对每个工厂的全年商品量按月进行汇总,所得总量即为当月供给量。汇总过程中的总量包括可替换产品,即对可替代产品进行了合并。

②需求量。对每个客户全年的配送量按月进行汇总,所得总量即为当月配送需求量。汇总过程中的总需求量也已包含可替代产品。

③单位运输成本。由于现有运输成本具有大运量优惠,从而导致相同的起讫点间的单位运输成本并不一定相同。一般来说,运输批量越大,单位运输成本越低。因此,在优化过程中采用了运量加权成本作为平均运输成本。

④保持运输方式和运输路径不变。由于模型的运输成本参数是根据同期实际数据处理得到,在优化过程中的运输路径仍保持与现有方案一致,不增加新的运输路径、方式与仓储点,因此这有可能限制优化的空间。譬如,实际上产品甲从A点运至B点是所有方案中成本最低的,但由于同期实际数据未给出A点到B点的数据,因此优化模型中并未考虑该运输路径,从而限制了优化空间。

2.供给可变情况下的优化模型

供给可变情况下的优化模型仅仅考虑需求约束,而不考虑供给约束,即各生产企业的供给量没有限制,其实质是由离客户最近的工厂提供产品以降低物流成本。在研究过程中,将供给约束移除可以得到供给可变情况下的调配优化模型,即由和组成的优化模型。

求解供给可变情况下的调配优化模型,能够确定各客户点的最优供给企业、各家企业的产品最优流向,从而为实际操作提供指导。同时,该优化结果还可以由物流部门提供给产品销售部门,并引导和建议生产企业确定合理的产品牌号及产量,从而降低整体物流成本。

三、结果分析

1.方案优化效果分析

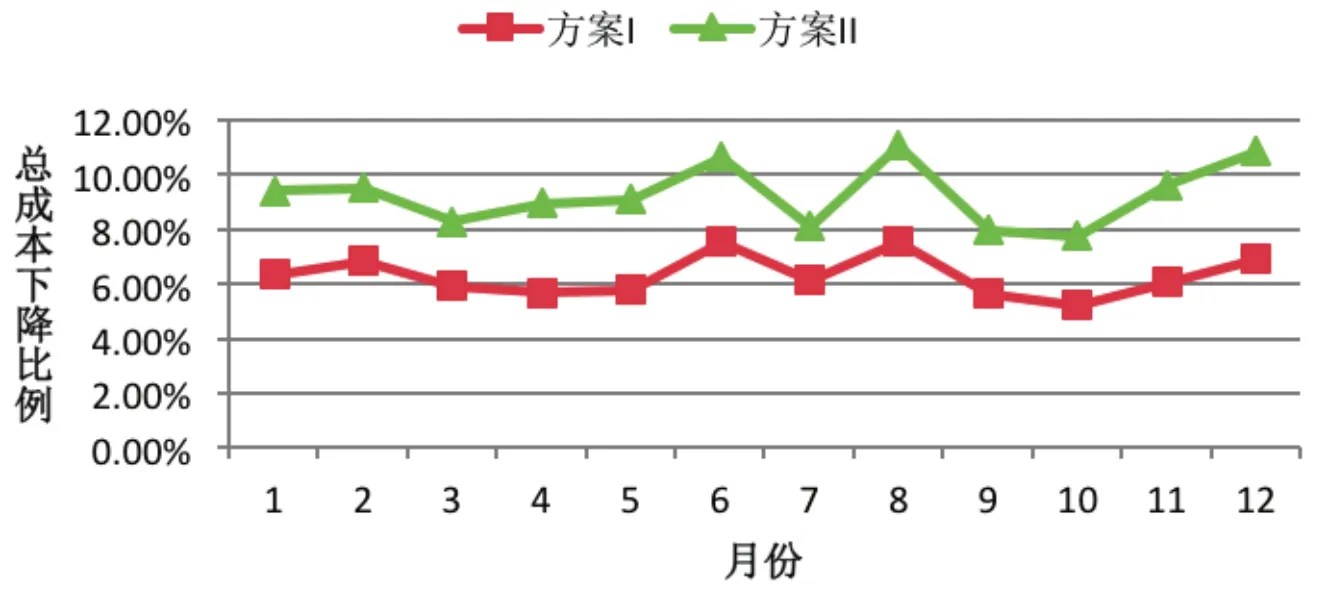

分别计算供给固定条件下的调配优化模型和供给可变条件的优化模型,得到了方案结果I和方案结果II,见图1。可以发现,在各家生产企业供给产品不变的情况下,优化前后的方案相比较总物流成本可以下降大约6%;而在各家生产企业供给产品可变的情况下,总物流成本可以下降8%左右。并且进一步分析发现,无论是运输费用、储存费用还是转运费用在两种方案下都有一定程度的下降。

2.订单批量优化分析

为缓解订单批量小的问题,公司需要对订单实施管理优化,实施从量从价政策(根据订单批量制定运输价格)。在各家企业供给量不变的情况下,根据测算,如果当前批量都达到大订单规格,运输价格都采用大订单运输价格,则总成本仍可降低2%左右;而如果采用小订单价格,则会导致总物流成本上升6%左右,见表3。

3.各成本优化效果分析

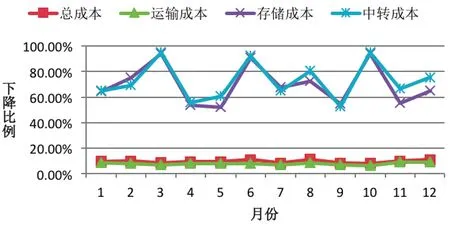

在各家生产企业供给产品可变(即物流网络结构可变)的情况下,分析总成本、运输成本、存储成本和中转成本优化效果,如图2。可以发现,优化前后运输成本下降比例大约为7%,与总成本下降比例8%左右,说明总成本中以运输成本为主;而中转费用和储存费用下降比例都超过了50%,这说明现有方案中过度地利用了中转仓库。

四、优化方向与措施

基于现状和优化分析结果,提出建议如下:

1.对产品流向进行优化

流向优化的基本思路是:对于具备替代性的产品,除特殊情况外原则上就近销售。在产品目的地不变的情况下,合理配置资源流向,调整产品起运地,从而降低综合物流成本。如优化资源流向配置,减少中长距离小批量直发配送业务,客户从中转库自提等。如扬子石化产品主要投放江苏和安徽,控制流向浙江市场的比例,镇海炼化产品则反之。

2.订单批量优化

过多的小批量订单,使得承运商为了提高配载率,尽可能推迟送货时间,影响了物流服务质量;同时,庞大的订单处理量,也加重了发货经办部门的负担。为缓解订单批量小的问题,有必要实施从量从价机制。

表2:多种运输方式比较

表3:不同运输价格对物流成本影响分析

图1:方案优化结果I和方案优化结果II

图2:优化前后各成本下降比例

流向优化的基本思路是:对于具备替代性的产品,除特殊情况外原则上就近销售。在产品目的地不变的情况下,合理配置资源流向,调整产品起运地,从而降低综合物流成本。

从量从价机制,就是运输价格与订单批量挂钩。首先设定基准运价(按照整车30吨的运价),然后根据批量区间确定运价,订单批量越大,运价越低;反之,订单批量越小,运价越高。订单批量优化主要通过客户经理进行,一方面客户经理积极与用户沟通,在取得用户谅解的前提下,尽可能减少小订单数量,另一方面在开单前就充分考虑好货物的配载,整合同一用户不同牌号之间的订单批量,以及不同用户在相同流向上的订单批量。

运输价格与订单批量挂钩,主要是通过设定订单运价系数的办法:

10吨及以下订单运价系数1.22;

10吨至15吨(含)订单运价系数1.13;

15吨至25吨订单运价系数1.06;

25吨及以上订单运价系数1.0。

订单批量越大,运价系数越小,运价越低;反之,订单批量越小,运价系数越大,运价越高。产品部通过小订单加价等方式优化销售订单批量,可以有效降低平均运价水平。

3.提高铁路以及公水联运物流方式的比例

恢复生产企业铁路专用线运行,将发往四川、广西、福建、山西等地合成树脂产品以铁路运输方式进行配送。将发往天津、广东和福建沿海、重庆等沿江地区的产品尽量以多式联运的方式进行配送。同时充分利用港口免堆期的优势,通过订单管理控制货款与货权风险,既满足客户需要,又减少产品入库中转的费用。

4.通过价格竞标或询比价降低运输成本

通过开展年度物流价格竞标与询比价工作,可有效降低运价水平。当今国内第三方物流市场竞争激烈,通过竞标可有效降低公司物流成本,提高货物运输质量,提高物流管理水平。在2016年“9.21”新政背景下,HD公司2017年度物流价格竞标很好地控制了运价的上升幅度。

5.提高运输工具重驶率和载重率,降低运输成本

一是加强物流资源利用,开展回程车利用,包括区内和区外的返程车。可以通过返程线路捆绑竞标的方式固定承运商合同。二是在满足治超治限规定的前提下,与产品供需双方加强沟通协作,根据不同车型、不同装载量,下达与运载工具匹配的订单量,实施柔性化操作,尽量让车辆满载运输。

6.应用运输新技术,降低运输成本

积极协调相关方引入新技术,通过新型运载工具的应用,如散货槽罐车、集装箱内衬袋、大包装等,减少或降低货物包装费用,提高物流效率,减少人工作业方式和工作量,降低物流综合成本。

7.优化仓储布局和租赁方式,降低仓储和综合物流成本

除了生产企业库以外,在市场腹地和企业周边设置一定数量和规模的中转仓库,既可以及时满足客户的零星需求,也可以解决特殊时期和产品销售不畅时产品应急移库需求,还能解决其他区域调入产品中转需要。因此,在什么地方、租赁什么样的仓库、租赁多少面积的仓库至关重要,要根据产品和市场特性、地区仓储资源等特点,合理谋划,提前布局。一般情况下,固体产品选择有铁路专用线、货物车辆进出方便的仓库,有利于跨区调入产品的中转。在租赁方式上,可以是包租,也可以是按天按月计算的零租,还可以是“包零”结合。根据近两年春节市场的特点,可以实行“分时租赁”的方式,以解决阶段性对仓储资源需求的不平衡性。通过合理的仓库选址和布局,从而降低综合物流成本。

五、结束语

本文对产品流向和降低物流成本措施提出了一些建议,但是由于受生产企业装置检修、品种牌号生产安排,以及市场和客户需求变化等因素影响,优化措施会有约束,需要产品销售部门和物流部门乃至生产企业之间紧密沟通协作,综合评估供应和需求条件,整合相关资源,努力降低物流成本。