热轧带钢划伤缺陷原因分析与处理

2018-04-13王龙涛

王龙涛

前言

热轧带钢表面划伤是常见的热轧质量缺陷,主要表现为亮色或暗色线状缺陷,上、下表都可能产生此缺陷,常以下表居多。目前划伤的检测手段主要依靠计算机判检(表面质量监测仪)结合人工开卷的方式。对于商品材与酸洗板产品,一旦出现划伤缺陷,一般需进行切除或降级处理,严重影响产品兑现与生产成本,经济损失巨大。如果划伤漏检流入下游工序或客户手中,不但会造成质量异议,更甚者会失去客户信任,丢失客户资源,故各热轧厂都相当重视划伤缺陷的识别与控制。

1 划伤类型、位置与原因

带钢出现划伤,是因为带钢在轧制过程中上表或下表与机械设备接触,由于带钢温度高、偏软,设备温度低、偏硬,发生机械摩擦时,软的受损严重,造成带钢表面出现划伤缺陷。

根据不同的划分标准,划伤缺陷可以分为不同类型。目前主流的划分标准有3种,分别为表现形式、缺陷位置及产生位置。划伤按表现形式可分为连续性划伤与间断划伤,按缺陷位置可分为上表划伤与下表划伤,按产生位置可分为头部划伤、尾部划伤与通条划伤。

在生产过程中,能与带钢发生机械接触的设备有精轧机入口导台、精轧机工作辊、精轧机刮水板、精轧机过渡板、活套、层流辊道、卷取机上夹送辊、卷取机下夹送辊、卷取机溜槽板、助卷辊、卸卷小车托辊等。不同的设备造成的划伤缺陷位置、形貌都存在差异性,据此可以判断划伤缺陷是在哪个设备产生的,以快速确定划伤位置,缩短排查过程与时间,减少不合格品产生。下面对部分关键设备及其产生的划伤形貌进行说明。

(1)精轧机入口导台、精轧机刮水板、精轧机过渡板、卷取机溜槽板

在轧制过程中,由于张力作用,带钢与精轧机入口导台、精轧机刮水板、精轧机过渡板、卷取机溜槽板等不接触,而在带钢穿带与抛钢过程中,由于张力未建立或消失,会造成带钢与以上设备发生直接接触。若精轧机入口导台、精轧机刮水板、精轧机过渡板等存在毛刺或过渡状态不良,存在台阶,加上带钢与以上设备直接接触,会造成带钢头部或尾部出现周期或有规律的线状划伤,此类划伤缺陷一般出现在下表。

(2)精轧机工作辊、活套、层流辊道、卷取机上夹送辊、卷取机下夹送辊

在轧制过程中,精轧机工作辊、活套、层流辊道、卷取机上夹送辊、卷取机下夹送辊若出现卡阻,带钢与以上设备的接触形式会由滚动摩擦变为滑动摩擦,致使带钢与设备的接触面出现相对摩擦,造成带钢表面出现划伤缺陷。此类缺陷通常表现为通条性质的连续性划伤或间断性划伤,上、下表都有可能,以下表为主。

(3)助卷辊、卸卷小车托辊

助卷辊、卸卷小车托辊只会造成带钢头部划伤与尾部划伤缺陷,而且与精轧机入口导台、精轧机刮水板、精轧机过渡板、卷取机溜槽板等设备造成的划伤不同的是,助卷辊、卸卷小车托辊造成的划伤只出现在上表。这是因为由于工艺控制需要,助卷辊只在带钢头部建张与尾部使用,在正常卷钢过程中助卷辊是打开状态,不与带钢不接触,而且助卷辊只压靠在带钢上表,故只能造成上表划伤。与之类似,卸卷小车托辊只在钢卷卸卷时使用,此时钢卷已经卷取完毕,故卸卷小车托辊只会造成外圈上表1圈划伤,特征较为明显。

2 带钢头尾划伤

2.1 生产工艺流程及划伤形貌

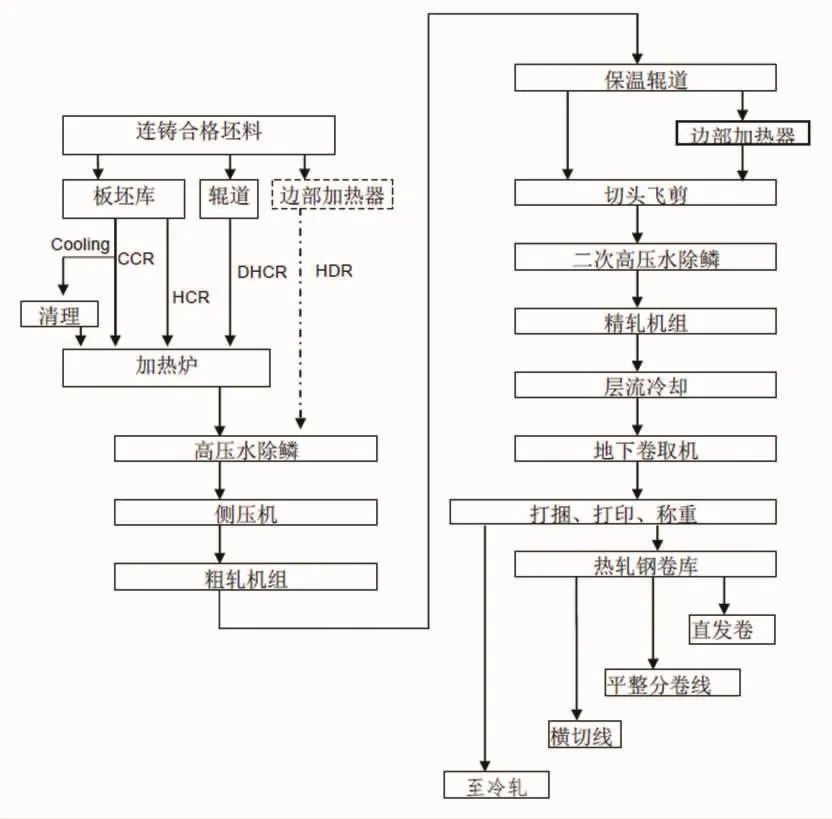

国内某热轧生产线,其中加热炉3座,为步进梁式,定宽压力机1台,粗轧四辊可逆轧机2机架(带立辊),除鳞机2台,边部加热器与飞剪各1台,精轧7机架(带小立辊),22段层流冷却,3台地下卷取机。生产工艺流程框图如图1所示。

图1 生产流程框图

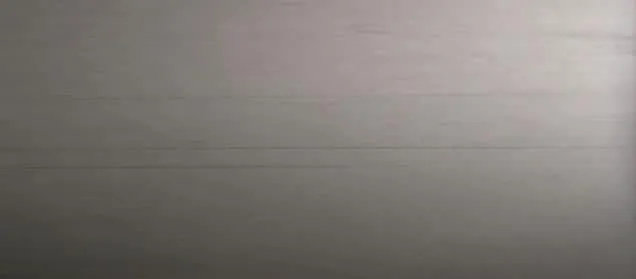

从2013年年末开始,此生产线在生产过程中,发现热轧带钢下表出现批量划伤缺陷,集中在头、尾150 m内,表现为黑色线性纵向划伤,形貌见图2。

图2 划伤缺陷形貌

2.2 原因分析

(1)此缺陷集中在头部与尾部150 m内,根据其表现形式与出现位置,排除通条划伤的产生设备,如精轧机工作辊、活套、层流辊道、卷取机上夹送辊、卷取机下夹送辊等。

(2)划伤出现在下表,上表没有,排除上表划伤缺陷的产生设备,如助卷辊、卸卷小车托辊等。

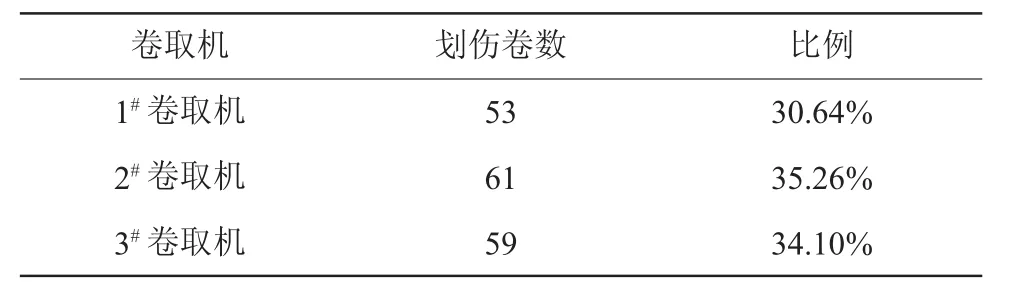

(3)对卷取机数据进行分析,发现各卷取机划伤卷数接近,比例相似,故划伤缺陷与卷取机无对应关系,排除卷取机溜槽板产生划伤的可能性,故划伤可能由精轧机入口导台、精轧机刮水板、精轧机过渡板造成。

表1 划伤卷取机分布情况

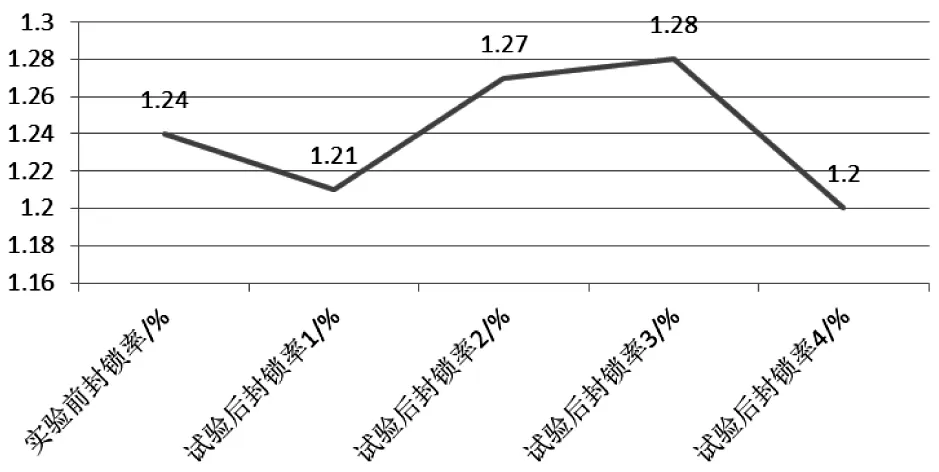

(4)对精轧入口导台与与刮水板进行现场检查确认,并进行跟踪对比实验,实验前、后划伤改善效果不大,划伤封锁率与实验前相比没有改善,排除此两项影响。

图3 精轧入口导台调整实验

图4 刮水板调整实验

(5)对精轧机过渡板进行检查确认,并进行对比试验,试验后头、尾划伤与实验前相比改善明显,故头、尾划伤缺陷与精轧机过渡板存在相关性。

2.3 改进措施

根据现场缺陷形貌,从纵向看,带钢划伤分布在头部与尾部,从横向看,带钢划伤主要集中在边部,当卷取张力建立后消失,规律性较为明显。头部与尾部划伤缺陷产生的主要原因为带钢穿带与抛尾时张力作用效果较差,加上穿带与抛尾时带钢易产生浪形,造成带钢与精轧机过渡板接触,发生机械摩擦,导致划伤。

根据以上分析原因,为减轻带钢穿带与抛尾时与过渡板的直接接触,采取了以下措施控制头部与尾部划伤。

(1)轧制线标高调整

高的轧制线标高,一方面,获得良好的头部形貌,减少头部与过渡板直接接触,另一方面,提高带钢出轧机后整体轧制高度,减轻下表与过渡板接触程度。实际生产中若想获得偏上限控制的轧制线高度,有两种手段。一是通过修改自动化控制程序,使得程序计算后的轧制线高度偏上限;另一种是通过手动调整现场设备,使得实际生产中轧制线高度偏上限,如可以采取精轧专项配辊策略,阶梯板位置调整策略、导台调整策略等。

(2)头、尾浪形控制

根据现场划伤实际情况,若穿带与抛钢过程中带钢存在双边浪或单边浪等,划伤缺陷往往集中在存在浪形的位置,故针对头、尾浪形控制,一方面,要确保设备精度满足工艺控制需要,综合考虑设备实际工况与工艺控制要求,如导卫开口度、精轧机刚度等,另一方面,要加强人员技能培训,提升操作技能水平,减少人为因素对头、尾浪形的影响,如穿带调平值预摆方法、抛钢尾部调平值修正策略等。

(3)精轧机过渡板改造

在穿带与抛钢过程中,带钢与精轧机过渡板接触的干扰因素多,控制难度大,因此,要确保带钢与精轧机过渡板直接接触后,最大程度地减少划伤,可以从两个方面入手:一是精轧机过渡板之间的过渡关系,包括过渡间隙与过渡阶梯高度,两者需完美配合;二是精轧机过渡板自身的设备状态,如过渡板倒角、毛刺等,这些项目必须纳入日常点、巡检内,确保设备自身状态良好。

(4)精轧负荷调整

穿带与抛尾过程中,尤其是穿带过程中,为减少划伤缺陷,对精轧负荷分配进行调整,使得带钢头部出精轧各机架后保持上翘或微翘状态,减少带钢与精轧设备的直接接触,如通过辊缝补偿、力比分配、压下率分配等手段调整翘、扣头。

3 结论

(1)通过对划伤缺陷进行分类,细化,在实际生产应用过程中,据此可以做到快速锁定划伤缺陷的发生位置、发生设备,缩短划伤缺陷排查时间。

(2)带钢头、尾划伤缺陷主要集中在中部和边部的150 m之内,当卷取张力建立后消失。缺陷产生的主要原因为带钢穿带与抛尾时存在扣头与浪形,与精轧过渡板直接接触,发生机械摩擦,导致划伤。(3)通过轧制线标高调整、头、尾浪形控制、精轧机过渡板改造、精轧负荷调整等手段,有效控制了带钢头、尾划伤缺陷问题,保证了热轧带钢表面质量,提升了企业效益。

[参考文献]

[1]田建英,董欣欣,唐勤,李志国.热轧2250 mm轧机带钢缺陷类型及产生原因探究[J].冶金设备,2011,4:77-80.

[2]杨文清,李斌.八钢1750 mm热轧带钢卷取过程中表面划伤原因分析及处理[J].新疆钢铁,2009,2:36-38.