CFRP铣削用双螺旋铣刀设计研究

2018-04-12王士伟

王士伟

(中航工业通飞研究院质量安全部,哈尔滨150000)

碳纤维增强树脂基复合材料CFRP是一种新型结构复合材料,具有比强度大、比模量高、抗疲劳性和耐热性好等优点,因此被广泛应用于航空航天、汽车制造及其他领域[1-2]。在碳纤维复合材料切削建模领域中,H.Y.Puw等人通过线性切削实验,利用解析预测了垂直及平行于纤维方向切削时的切削力,证明该模型的可行性,但未对其他纤维方向的切削力进行预测[3]。Seikh-Ahmad基于切削能量理论分别建立回归方程和人工神经网络模型[5]。万敏研究了在切削钛合金时刀具底刃的尺寸效应,证明了刀具底刃对铣削的影响是不可忽视的[6-7]。综上所述,国内外针对切削力的建模研究较多,但大多数学者却忽视了铣刀本身结构对铣削力的影响,事实上铣刀本身是时刻影响着铣削的。经文献检索,未发现有关CFRP铣削双螺旋铣刀的研究,本文作者结合CFRP复合材料的特点,通过双螺旋结构设计,从而大大提高了刀具耐用度,而且对所加工工件的表面质量也有显著提高。

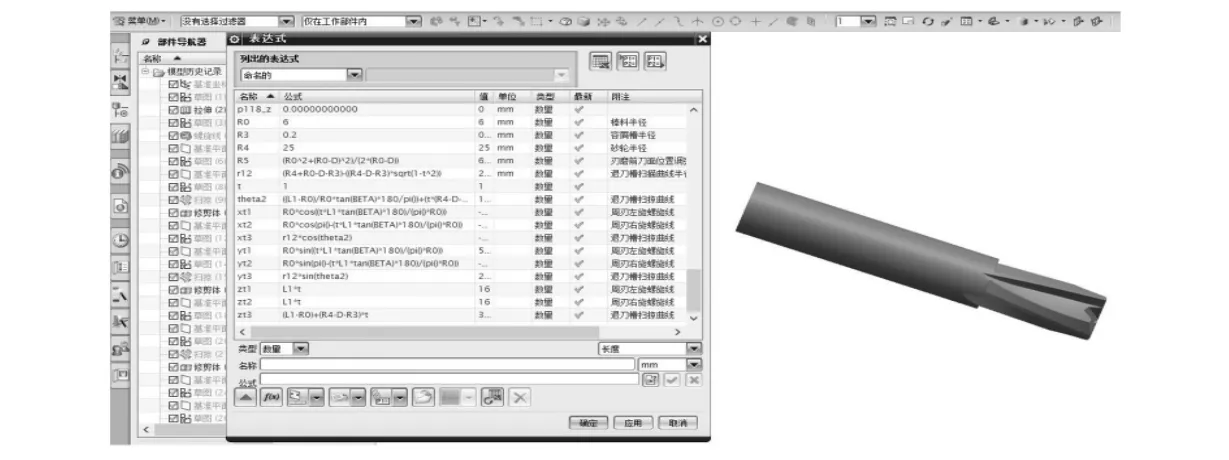

图1 双螺旋立铣刀

1 双螺旋铣刀结构设计分析

结合碳纤维复合材料的结构特点、加工性能以及侧铣加工工艺,对CFRP铣削用刀具进行针对性的设计,从而降低加工缺陷、提升加工表面质量以及提高刀具耐用度。

本文设计双螺旋立铣刀,结构如图1所示。采用左右螺旋刃切削刃形,两条切削刃在高速旋转时能够达到“上提下压”的效果,理论上能够有效降低毛刺、撕裂等缺陷。铣削CFRP常用刀具结构有直刃、螺旋刃铣刀,如图2所示,本节围绕双螺旋铣刀结构特点与几种常用结构铣刀进行对比进行分析如下:

直刃铣刀在切削CFRP时能够获得较好加工质量的被加工件,但由于直刃铣刀螺旋角为零,使得其在切入切出被加工件时,F1直接作用在切削刃上,产生冲击较大易引起切削进程不稳定。同时,直刃铣刀的刃形不利于切屑的排出,大量切断的纤维粉末及纤维束停留在切削区域,使得刀具磨损加快进而导致加工表面质量变差。

右旋铣刀在切削过程中,会产生与纤维束堆叠方向相垂直的轴向力F2z,始终指向纤维板的一侧引起被加工件表面分层现象,同时表层纤维没有上层纤维的支撑力作用造成毛刺现象。

双螺旋铣刀的两个相对的螺旋刃在高速切削加工时,产生沿纤维板两侧向内挤压的作用力F3z和F4z,两者相互抵消减小轴向力,能够有效防止分层及毛刺现象的产生。

图2 不同结构铣刀切削特性的对比

2 双螺旋铣刀三维参数化建模

本文所设计双螺旋铣刀为等导程铣刀,采用UG软件构造其CAD模型时,首先确定刀具主要特征的结构参数,基于本章第二节的数学模型确定参数变量值,各数学模型及其变量值需与双螺旋铣刀的主要特征相对应,进而完成所设计铣刀三维建模。双螺旋铣刀的主要特征为:周刃左旋螺旋线、周刃右旋螺旋线,其他特征的参数值如前角、后角容屑槽等随主要特征参数变化,端齿结构参数采用标准结构参数进行设计。如图3所示。

图3 三维模型参数化设计原理

2.1 刀具特征变量设定

将双螺旋铣刀的特征变量对应的数学模型及参数变量值键入UG软件“工具-表达式”,添加刀具结构所需的变量,并设定变量的几何意义,如图4所示。

图4 参数化配置

特征变量包括:刀具截面第一后角ALPHA,前角GAMMA,铣刀长度L,周刃长度L1,刃带宽度L2,第二后刀面L3,铣刀半径R0,周刃螺旋角BETA。

2.2 周刃螺旋槽建模

首先建立坐标系,参考双螺旋铣刀周刃螺旋线数学模型式(2-17),并将参数方程键入UG中生成周刃螺旋线,参数方程为:

左旋螺旋刃线:

(1)

右旋螺旋刃线:

(2)

在UG中建立O-XYZ坐标系,在XOY平面内绘制完成双螺旋铣刀截面型线草图。选取截面型线,并设置左、右旋螺旋刃线为引导线,利用“扫掠”命令,生成扫掠片体。最后选择“剪切体”命令修剪出螺旋槽,并对复制螺旋槽特征,完成周刃螺旋槽绘制。如图5所示。

图5周刃螺旋槽的绘制

3 双螺旋铣刀结构有限元分析

采用ANSYS软件对双螺旋立铣刀进行模态分析,并采取力学同等约束条件,对铣刀应力应变进行分析研究,优选双螺旋铣刀刀体材料。

3.1 基于ANSYS软件铣刀静力学分析

将UG绘制后的双螺旋铣刀导入ANSYS15.0的Workbench平台进行有限元分析,如图2—9所示,所创建的铣刀模型,其长度为83mm,直径为12mm。材料属性如表1所示。

表1 铣刀的材料属性

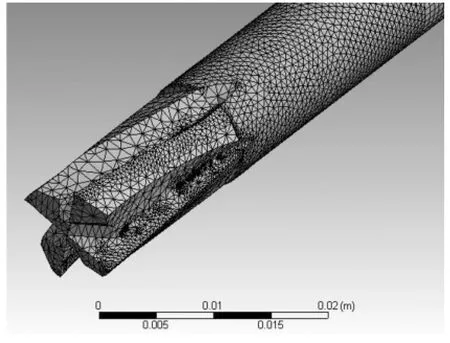

将表1铣刀材料属性导入软件中,针对模型进行网格划分,如图6所示。

图6 材料属性设置

图7 双螺旋铣刀网格划分

为保证求解精度,在划分刀具网格时,应注意细化切削刃区域网格。远离切削刃区域网格可以选择自动划分,它可有效提高分析计算速度。根据双螺旋铣刀实际加工过程中夹持方式可知,需对其施加边界约束条件,其轴向(Z)、切向(X)、径向(Y)的移动距离为零。同时,刀具加工过程为旋转过程,转速恒定,要对其施加固定约束,即为全约束。根据铣刀加工过程中所受的力,设置为施加载荷,平均分配到四个切削刃。待前处理工作完成后,进行应力、应变的求解,如图8所示。

图8 模态分析云图

经过分析发现,立铣刀加工是周刃参与切削的过程,最大应力发生在周刃处,刀柄处的应力几乎为零。由图2-11(c)可知,在切削刃与刀柄结合处应变最大,说明同等应力下,此区域更容易发生形变。但即使是最大应变也在变形允许范围内,因此,本文所设计双螺旋铣刀满足对刀具加工强度需求。

2基于ANSYS软件铣刀模态分析

切削加工过程中,若刀具固有频率与机床自激振动频率相近时,易产生共振现象,导致切削稳定性降低,刀具磨损加剧,从而影响加工质量,给生产带来巨大损失[10]。因此,有必要对所设计的双螺旋铣刀进行模态分析。高阶模态的固有频率非常小,产生共振的几率很小,为此只需集中考虑刀具在六种低阶模态下的模态振型,如图9所示。对图9双螺旋铣刀的六阶固有频率进行统计分析,如表2。

表2 铣刀各阶模态频率

由图9可知,双螺旋立铣刀的一阶、二阶模态变形较小;三阶模态变形由切削刃向刀柄逐渐递减;四阶、五阶模态变形较大,在大倍率下观测,有较明显的弯曲及扭转变形;六阶模态变形几乎无变化。

机床的主轴转速一般低于10 000r/min,因此其振动频率为:

(3)

通过式(2-21)可知,双螺旋铣刀的固有频率远大于机床的自激振动频率,且刀具的变形较小,因此,所设计的双螺旋铣刀可以实现稳定切削加工。

4 结语

本文从CFRP的结构特点及其加工缺陷出发,开展了双螺旋铣刀设计制造的研究。

(1)针对碳纤维复合材料加工过程易产生中分层、毛刺及撕裂等加工缺陷进行分析研究,提出双螺旋铣刀的设计理念,利用“上提下压”结构特点,降低CFRP加工缺陷。

(2)基于UG软件参数化功能,完成端截面轮廓及其螺旋刃线的数学模型,对双螺旋铣刀的螺旋槽建模,完成双螺旋铣刀参数化三维模型的建立,

(3)通过有限元分析检验刀具强度及其固有频率,为双螺旋铣刀的制造和应用提供技术保证。