大跨度钢桁X型拱桥杆件拼装对位及空间姿态分析

2018-04-11赵洁茹许惟国

赵洁茹, 许惟国, 刘 欢

(西南交通大学土木工程学院桥梁与隧道工程, 四川成都 610031)

缆索吊装施工是钢拱桥很普遍的施工方式。其中的拼装环节是控制拱圈精确施工的关键。以往的缆索吊装施工方式不论是节段拼装还是单杆件吊装,都没有建立预先的精确对位机制,在施工中很难完全与设计匹配。由于无法实现杆件所有自由度的调整,对位时采用粗放的人工撬棍拉拽或其他粗放施工模式,强制拼装造成施工误差积累,给拱桥合龙造成困难。所以需要对拼装时精确对位的条件和空中空间姿态调整的办法进行探索,优化杆件安装对位的方式和精度,降低施工误差和杆件应力积累,规避施工风险。

1 工程背景

1.1 桥梁概况

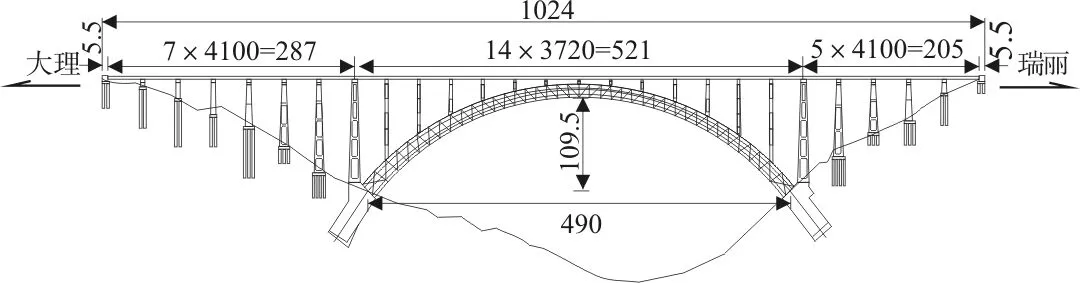

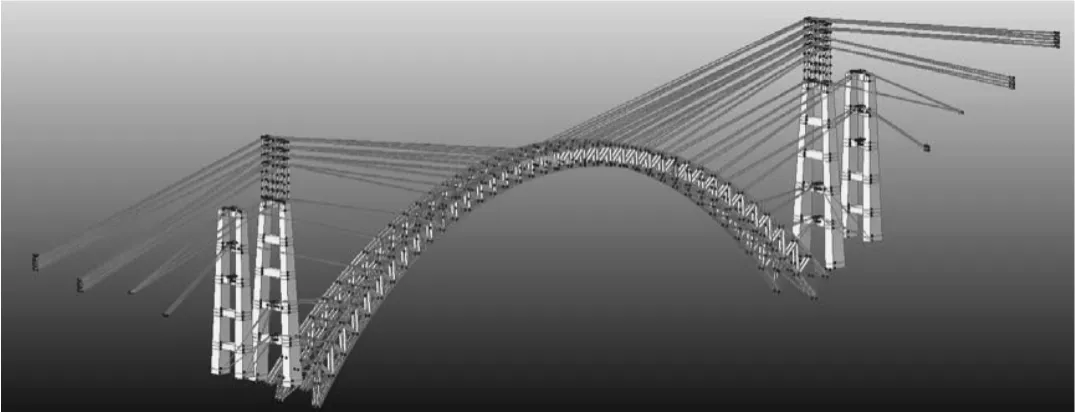

怒江四线特大桥是主桥跨度490 m 的上承式钢箱桁架拱桥, 主桁弦杆均为箱型截面。怒江桥施工为提篮式桁架结构,拱肋内倾角3.657 8°。主拱圈采用缆索吊机单杆件吊装悬臂扣挂法施工。此桥杆件之间采用高强螺栓连接,拼接精度要求极高,以往拼装对位时采用人工撬棍拉拽或其他粗放施工模式,强制拼装造成施工误差积累、应力积累造成合龙困难(图1、图2)。

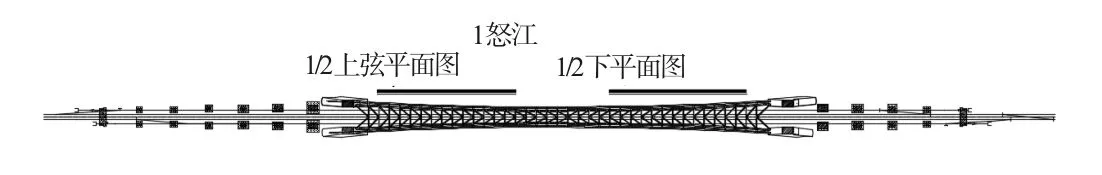

图1 怒江四线特大桥平面布置

图2 怒江四线特大桥立面布置

1.2 吊装杆件分类及安装顺序

怒江桥钢结构杆件众多,仅主拱肋有1 162 根杆件、433 个节点。每个节段拱圈杆件安装顺序:

平面:内侧拱肋→上下平联→横联→外侧拱肋;

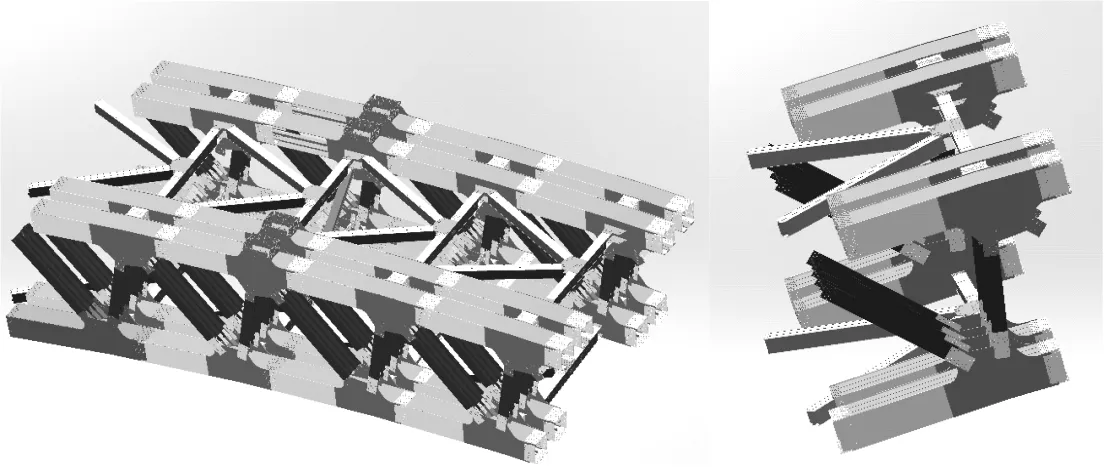

立面:下弦杆→腹杆→上弦杆,要求形成闭合稳定三角形(图3)。

图3 拱圈节间示意

本桥设计为三维的空间结构体系,起吊到位后需调整三个平动及仰角、内倾角及杆件自身的旋转角;杆件大部分为插入式,杆件间隙仅为2 mm,部分杆件设计更是等宽度无间隙插入,拼接难度极大。

2 杆件端面拼接匹配条件

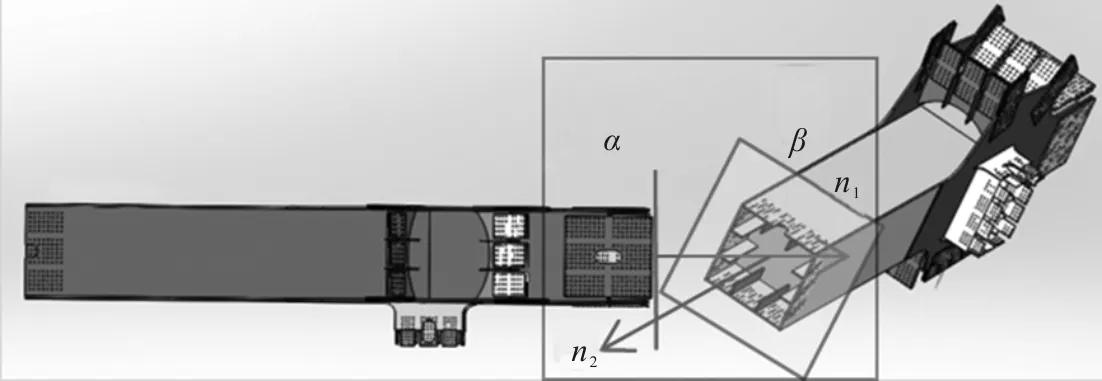

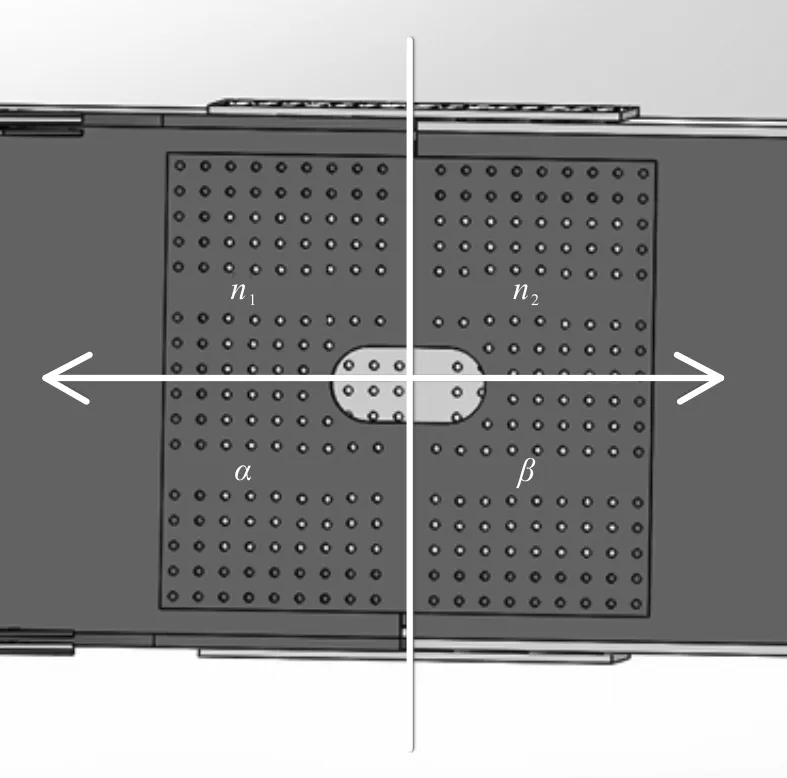

根据空间几何描述理论,端面匹配条件有三个(图4)。

图4 调整姿态前的两根弦杆

(1)两根杆件的对应端面法线平行;

(2)两根杆件的某一侧面的法线平行;

(3)两个端面上有对应的一个点重合。

2.1 两根杆件的对应端面法线平行

三个坐标点决定一个面,端面上的法线就可以用三个点来推导出来,代数几何方法来表示。已知面α上三个点的空间坐标,设三个点分别为A1(x1,y1,z1),B1(x2,y2,z2),C1(x3,y3,z3)。

另一个面β,三个点的空间坐标值分别为A2(x4,y4,z4),B2(x5,y5,z5),C2(x6,y6,z6)。

如果面α和β的平面方程分别为:

Ax+By+Cz+1=0Dx+Ey+Fz+1=0

把两个面上的已知点坐标分别代入两个平面方程求得两个平面方程的具体值,由两个平面方程可以分别求得两个面的法线方程。首先求得平面方程的一般形式:Ax+By+Cz+D=0,则向量(A,B,C)就是平面的一个法向量。

因此可以通过找杆件上端面的至少三个测点来寻找端面的法向量。.两个法向量平行就可以保证两个端面相互平行(图5)。

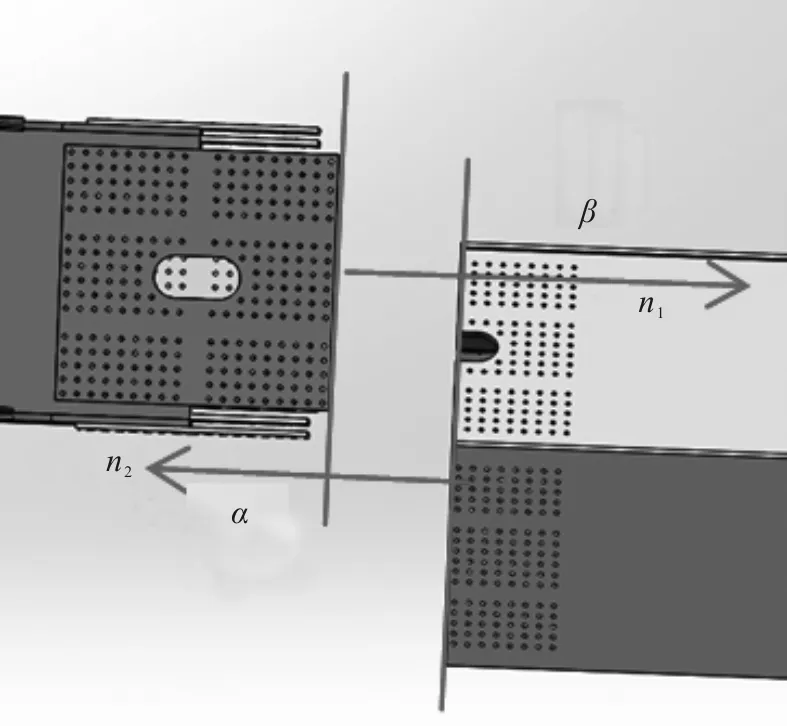

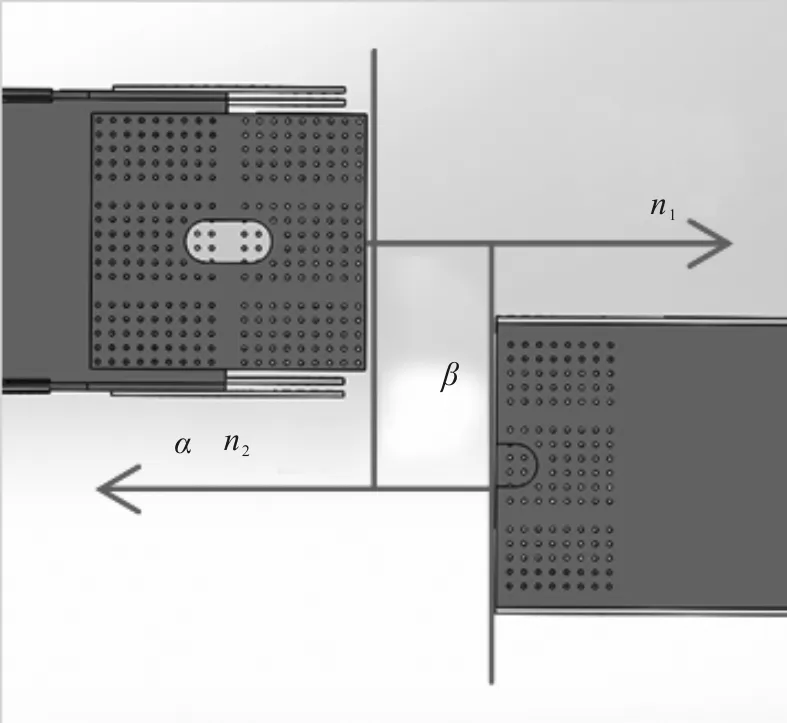

图5 调整两根弦杆端面法线平行后的空间姿态

2.2 两根杆件的侧面的法线平行

因为两个端面是有具体的形状的,因此要使得杆件端面相互平行还不够,还需要调整两端面空间绕着软件轴心的角度一致,具体反映出来就是两个杆件某一侧面的法线平行。同第一个条件,法线平行可以通过各自某一侧面上的不同三个测点来推导出(图6)。

图6 继续调整两根弦杆某一侧面法线平行后的空间姿态

2.3 两根杆件的端面上有对应的一个点重合

这个条件可以保证两个端面在平行的前提下相互接触。点的重合可以通过两个杆件的平动来实现。调整之后杆件可以完全重合(图7)。

图7 继续调整两根弦杆端面对应某一点重合后的的空间姿态

最后想得到这个结论就是只要两个杆件端面上各自三个测点推出的法线平行,以及两个杆件某一侧面上各自三个测点推出的法线平行,就可以保证两个杆件最后只需要平移就能够实现杆件精确对接。

3 既成拱圈杆件端面位置信息获取

3.1 正装计算法有限元拱圈施工模型

基于有限元软件Midas Civil采用正装计算法建立拱圈施工仿真模型,得到在主拱圈节段吊装施工过程中杆件的端面几何信息。本桥设计为活载的预拱度由立柱承担,拱圈在拼装时的几何位置信息提取就只需考虑恒载和温度因素[1]。墩身、盖数值、主拱圈杆件、扣塔、扣锚梁采用梁单元,扣、锚索钢绞线采用索单元,桥墩墩柱根底部及锚碇均为固结、扣塔与交界墩盖梁间固结;主拱圈悬臂拼装过程中,拱脚与拱座固结。计算模型如图8所示。

图8 正装法有限元拱圈施工计算模型

3.2 既成拱圈杆件端面信息的利用

得到需要拼装的杆件的端面四个测点的几何位置坐标。这个坐标可以指导杆件的拼装。既成拱圈端面的几何信息是固定且完全正确的,而空中杆件的位置精确可调,空中测点位置也是精确可测的。所以只要不断比较两个杆件端面及侧面测点所推出的法线方程,让空间吊装的杆件动态的法线方程调整之后逼近既成拱圈上固定的法线方程,就可以实现精准对位。逼近的过程需用到自动化相关知识,杆件的自动化对接技术和太空飞行器对接技术类似[4]。我们所得到的信息正是一些自动化装置比如机械臂拾取信息并实现杆件自动化拼装过程前的最后一步[5]。

4 吊装杆件各个自由度运动的方式

空中的杆件通过缆索系统以平动方式吊到了既成拱圈中的目标杆件附近之后,就必须通过小尺度的调整才能与目标杆件匹配。

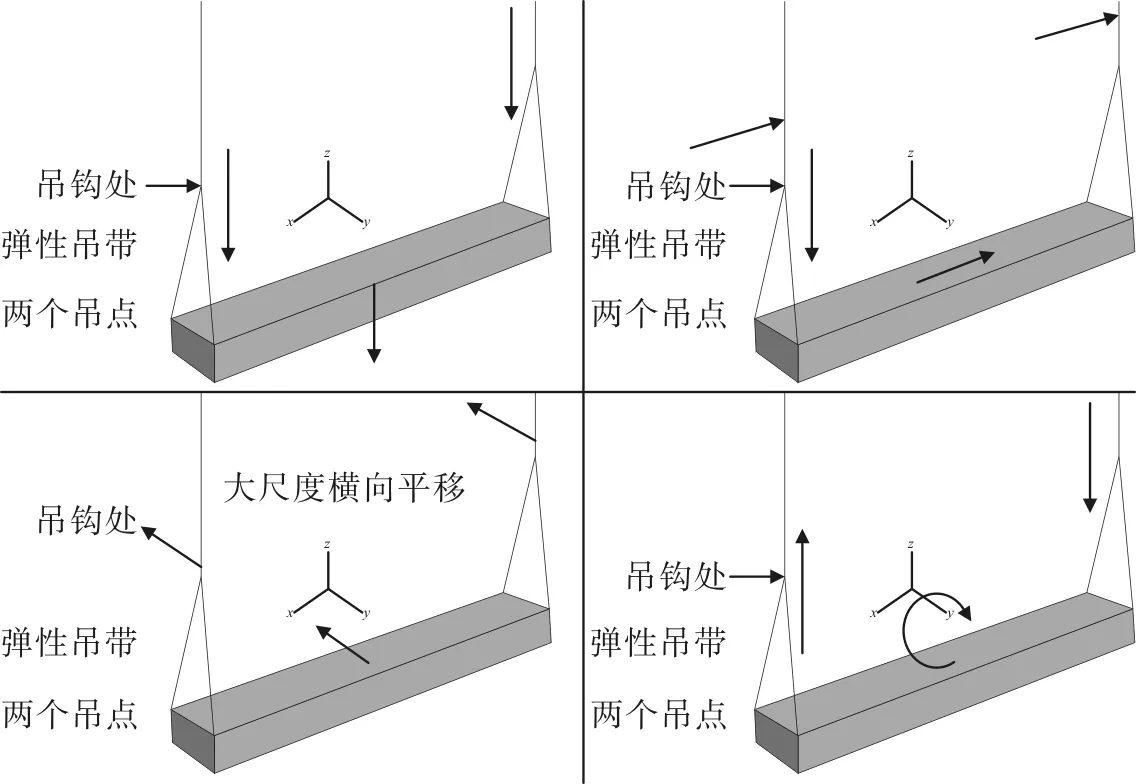

空中杆件的吊装可以看成刚体的运动。六个自由度就可以描述刚体的运动,因此在空中的运动方式在笛卡尔坐标系中可以分解为6种,分别是三个坐标轴方向的平动和绕三个坐标轴的转动[2]。这些运动方式就是杆件空间姿态调整的方式。

根据前面得到的杆件端面匹配条件,一个刚体的姿态理论上只要调整三次就一定能达到任意给定的空间姿态。但每一次调整都可以分解成6中运动方式中的一种或几种[2]。

4.1 原施工吊装方案

原定弦杆和腹杆的吊装模式是一根杆件两端侧面各有两个吊耳,吊耳上面挂着高强吊带,两根吊带竖向交汇在吊钩上。因此是双吊钩,四个吊点的形式。

在拱圈弦杆拼接完了以后,平联的吊装方式是左右两排吊钩一起作业,采用四个吊钩四吊点的形式。由于弦杆和腹杆的吊装方式更加复杂,并且在抽象上可以包含平联的吊装方式,所以这里只讨论双吊钩四个吊点的形式(图9、图10)。

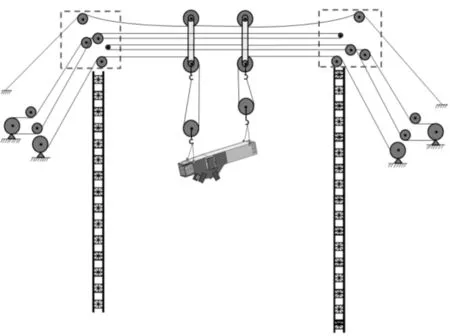

图9 缆索吊装原理模拟

图10 空中弦杆、腹杆和平联杆件以及正在和既成拱圈拼装的空中吊装杆件吊装

4.2 原吊装方案所能实现杆件的运动形式

连接吊钩的左右两边的起重系统通过控制卷扬机来控制两边索长的伸长和缩短来控制杆件的竖直方向(图9中z方向)上下平动。

两个吊钩上端行车体系的牵引系统可以实现杆件整体沿着水平方向(图9中x方向)运动。

理论上,索鞍是可横移式形式,因此承重系统、牵引系统和起重系统可以沿着桥跨的横向实现移动,吊着的杆件也可以横向(图9中y方向)移动。但是索鞍横移十分麻烦,一般对于提篮拱桥吊装,整个拱圈拼装过程中横移不超过4次。因此索鞍的横移是对应覆盖一部分大的拱圈区域,索鞍横移是大尺度的横移。还要加一个机构来实现吊装杆件微小横移。

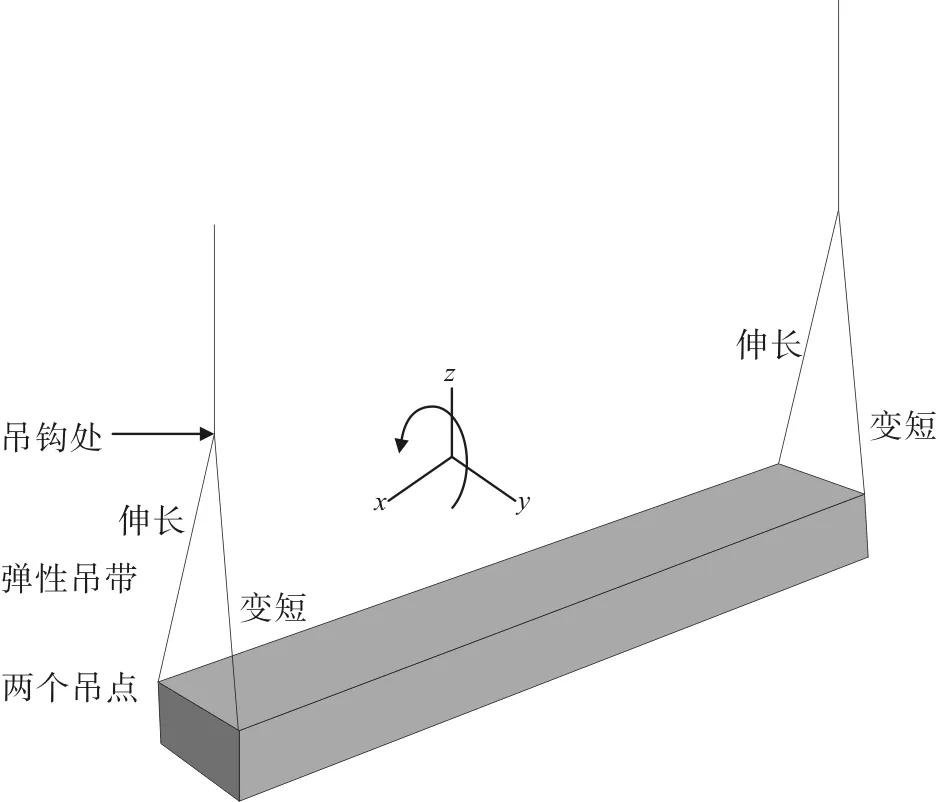

两边起重系统的卷扬机使一边起重索伸长,另一边起重索缩短,使得吊钩下的杆件一端有向上的运动趋势,另一端有向下运动趋势。这样就实现了杆件绕着横向轴线(图9中y轴)的转动(图11)。

图11 目前已经实现的吊装杆件运动方式

4.3 在既有吊装体系上添加新的机构和驱动模式

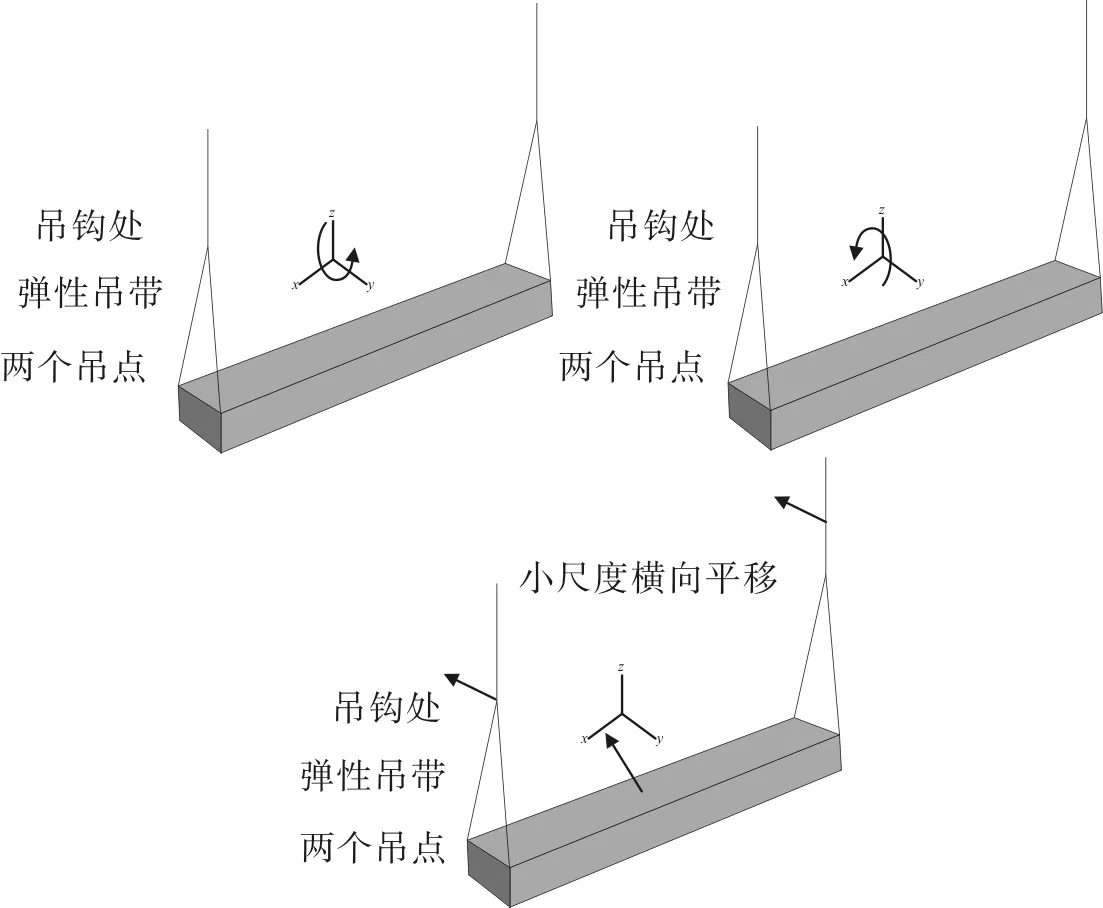

但是这种吊装方式,并不能实现杆件绕杆件轴线方向(图9中x轴)的转动、绕着竖向(图9中z轴)和横向(图9中y方向)小尺度的平移。提篮拱桥的形式,因此杆件拼装时的空间姿态调整一定存在下图中的三种运动方式(图12)。

图12 未实现的吊装杆件运动方式

需要给吊装结构加上新的机构和驱动来实现这几种未实现的运动方式。

4.3.1 杆件纵转实现方式

实现杆件绕着杆件轴向的转动可以通过同时改变两端各自两条弹性条带的长度来达到杆件横转的效果。吊带和吊钩以及杆件上的吊耳相连,很容易想到可以在吊钩或者吊耳上添加驱动装置来改变吊带的长度。两种简单实用的方式可以实现,一种是手动调节方式,另一种遥控实现自动调节(图13)。

图13 通过改变吊带相对长度来实现杆件纵转

手动方式是在吊钩和吊带连接的地方加一个法兰连接,法兰上面是螺丝杆,下面是法兰盘,扭动上面的螺丝杆可以改变相对距离。这样一个吊钩上面分出来的两根吊带就可以调节成不同的长度,一个缩短一根伸长,从而实现杆件横转。其驱动方式是人力驱动,人站在既成拱圈的平台上面,调节螺丝杆。

自动化调节的方式是在吊钩处嵌固一个电动液压推杆。电液推杆以电动机为动力源,是将电动机的旋转运动转变为推杆的直线往复运动的电力驱动装置。电动液压推杆适用于需要复推、拉直线(或往复旋转一定角度)运动,也可用于需上升、下降或夹紧工作物的场所,吊带长度改变的实现原理是通过双向齿轮泵输出压力油,经油路集成块的控制,至油缸,实现活塞杆的往复运动,来调节吊带长度[3](图14)。

图14 法兰连接及电动液压推杆

电动液压杆机构可以遥控,并可进行远距离高空及危险地区的集中或程序控制,相对法兰机构来说更加方便。

4.3.2 杆件竖向转动实现方式

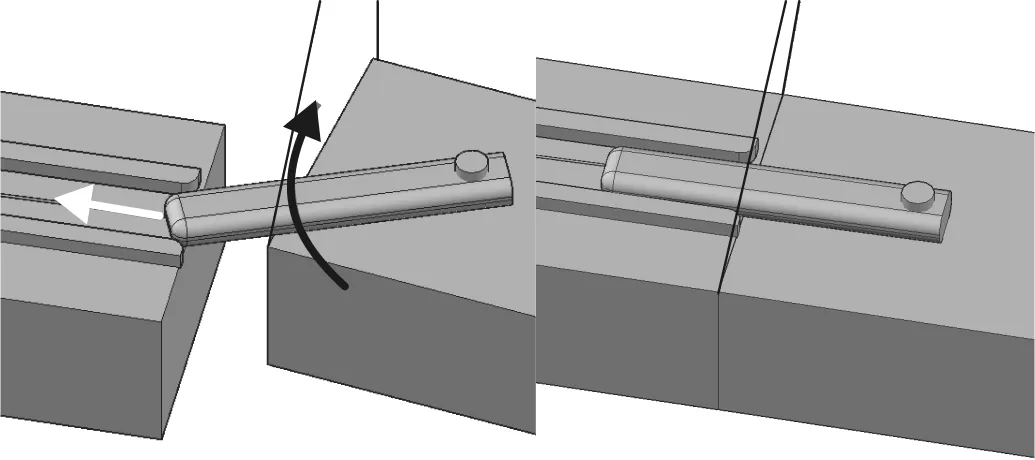

实现杆件竖转的方式是在杆件端部加一根可以旋转的引导梁,引导梁的一部分露在吊装杆件外,在既成杆件上安装一个引导槽,当截面靠近既成拱圈端面时,通过绳索拉动纵梁沿着槽型梁运动,就可以实现杆件的竖转。这种方式还可以引导杆件进行小范围的平动。因此可以作为最后的调整步骤(图15)。

图15 通过加一个可旋转的纵梁实现杆件竖转

4.3.3 杆件小尺度横向平移的实现方式

在吊钩处可以再添加一个横向电动液压杆机构及对拉机构来实现杆件小尺度的横向平移。

5 结论

以怒江四线特大桥为工程背景,研究吊装杆件端面匹配的几何条件,创新性提出了实现空中杆件各个自由度运动的机构措施,得到既成拱圈的理论最优几何位置信息的获取方法,并对自动化拼装实现进行展望。这些工作有助于实现缆索吊装杆件拼接对精确施工。避免了强制拼装的粗放施工模式的造成的施工误差积累、应力积累以及合龙困难后果。