道砟胶分段固化道床动力性能测试与分析

2018-04-11亓伟刘玉涛李成辉

亓伟,刘玉涛,李成辉

道砟胶分段固化道床动力性能测试与分析

亓伟,刘玉涛,李成辉

(西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都,610031)

为解决有砟−无砟轨道过渡段病害较严重的问题,在部分线路上采用道砟胶分段固化道床技术控制道床的沉降。道床固化后,对过渡段固化道床进行动态测试。研究结果表明:道砟胶分段固化后的线路满足安全性指标;分段固化后的道床动态刚度逐段增大,道床局部黏结断面、部分黏结断面、全黏结断面分别达到91,126和273 kN/mm,较有砟道床断面分别提高1.28倍、1.75倍和3.78倍;轮轨力、减载率、钢轨垂向加速度自有砟轨道至道床全固化断面逐渐增大;钢轨垂向位移、轨枕垂向位移、轨枕垂向加速度自有砟轨道至道床全固化断面逐渐减小,实现了从无砟轨道到有砟轨道的过渡效果。

有砟−无砟轨道;过渡段;道砟胶固化道床技术;动态测试;轨道刚度

随着我国铁路“十二五”规划任务的完成以及“十三五”规划的制定,国内新建、已建重载铁路(如大秦铁路、朔黄铁路、山西中南部通道等)线路中存在较多的有砟−无砟轨道过渡段。由于重载铁路轴重大、行车密度高,在有砟−无砟轨道过渡段,轨道振动加剧,道床形态不易保持,有砟道床沉降造成的线路错台问题比较严重。为此,国内外专家学者提出了众多的过渡段处理措施,如加设辅助轨、采用宽轨枕、长轨枕、增加道床厚度等。但是,辅助轨在无线路沉降的情况下应用效果不明显、大机作业要求线路各构件尺寸标准化、道床厚度增加影响线路稳定性,使得上述措施难以实施或未解决过渡段病害问题。道砟胶固化道床技术是一种采用现场喷射道砟胶以实现道砟颗粒黏结、提高道床整体刚度的新型过渡段处理措施。通过室内试验可知,道砟胶的应用可以显著降低道砟颗粒间的应力集中问题,起到降低道砟粉化、道床沉降的效果[1−3]。因此,部分重载铁路有砟−无砟轨道过渡段采用道砟胶固化道床技术以解决道床沉降引起的线路错台问题。采用道砟胶固化道床技术可使道床力学性能发生变化,因此,需要对道砟胶固化道床力学性能进行测试。道床力学性能测试包括静力学测试和动力学测试。文献[4]通过道床静刚度测试,得到道床分段固化后不同断面的垂向静刚度分别较固化前提高了2.8倍、1.66倍和 1.35倍,实现了从无砟轨道高刚度到有砟轨道低刚度过渡的目的。鉴于目前缺少固化道床动态测试,而轨道所受荷载为动循环荷载,不能仅靠静力学测试结果评定道床过渡效果,需要进行固化道床的动态测试。对于文献[5]在实验室建立有砟道床足尺模型,采用落轴试验测试有砟道床的动刚度、阻尼,落轴试验结果仅反映单轮作用时的情况,而轨道所受荷载是列车的轮群荷载,两者间存在差异,故需要现场试验完善道床动态刚度的研究。另外,过渡段的动力学研究多为路桥过渡段的现场动态测试和轨道过渡段的理论分析,前人对各种工况下过渡段各测点的受力、变形、振动特性等展开研究时,路桥过渡的现场试验以论证路基受力、变形为主,与轨道动态测试研究内容有所差别,而轨道过渡段以理论分析为主,缺少试验论证[6−11]。本文作者选定山西中南部通道一处道砟胶分段固化后的有砟−无砟轨道过渡段,通过测试道砟胶分段固化的有砟轨道动力学特性,评判道床分段固化的效果,同时完善有砟−无砟轨道过渡段固化道床动力学的研究。

1 试验段概况

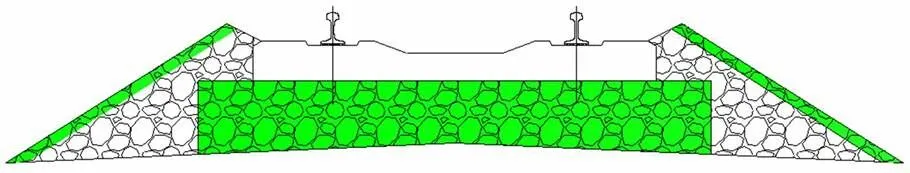

试验工点位于山西中南部通道一处路隧涵过渡段的隧道内,试验段平面布置图如图1所示。试验段全线采用75 kg/m的钢轨。Ⅰ断面的有砟道床全断面采用道砟胶黏结(如图2所示),Ⅱ断面的有砟道床部分断面采用道砟胶黏结(轨枕下、砟肩采用道砟胶黏结,如图3所示),Ⅲ断面的有砟道床局部断面采用道砟胶黏结(轨枕下采用道砟胶黏结,如图4所示),Ⅳ断面为有砟轨道,道砟胶相关用量、物力性能等见TJ/GB 116—2013“聚氨酯道砟胶暂行技术条件”[12]。

经测试,Ⅰ~Ⅳ断面轨道的道床静刚度分别为200,120,95和70 kN/mm[4],扣件刚度为60 kN/mm,轨枕采用Ⅲ型轨枕,轨枕间距600 mm。因为本过渡段位于隧道内,轨道下部基础刚度远大于道床和扣件刚度,可以忽略不计,所以,轨下支承刚度()可由扣件刚度(1)和道床刚度(2)的叠加表示,即

图1 现场总体平面布置图

图2 道床全黏结断面

图3 道床部分黏结断面

图4 道床局部黏结断面

叠加后的轨道刚度如图5所示。轨道刚度为轨下支承刚度与钢轨抗弯刚度的叠加,因此,过渡段处轨道刚度仅与道床刚度有关。

2 测试内容

本试验主要测试道砟胶分段固化道床的动力性能,故动态测试内容包括轮轨垂向力测试、钢轨垂向位移测试、轨枕垂向位移测试等。测试点以有砟轨道与无砟轨道交界点为坐标原点,有砟轨道方向为正方向,测点分别布置于i测点(3.8 m处)、ii测点(10.5 m处)、iii测点(17.1 m处)、iv测点(23.7 m处),见图1。

在测试过程中,采用德国 IMC 公司的动态应变测量系统进行数据采集,采样间隔为100 μs,采样方式为连续采样;轮轨力采用全桥电路进行采集,应变片为国产应变花(电阻120 Ω),具体布置、贴片情况参见文献[13];钢轨与轨枕垂向位移由自制弹片式位移计进行采集(自制弹片式位移计安装在打入路基深层的钢钎之上,采集的是钢轨与轨枕的绝对位移)。试验列车整车质量为5 000 t,轴质量30 t,测试速度级为60,70,80和90 km/h,各速度级列车测试均往返多次。

3 测试结果及分析

道床动态刚度可由轮轨垂向力、钢轨、轨枕位移的测试结果进行反映。为此,本次动测主要分析轮轨垂向力、钢轨和轨枕的垂向位移、垂向加速度等,并由此得到动荷载作用下的道床动态刚度。

3.1 轮轨垂向力测试及减载率分析

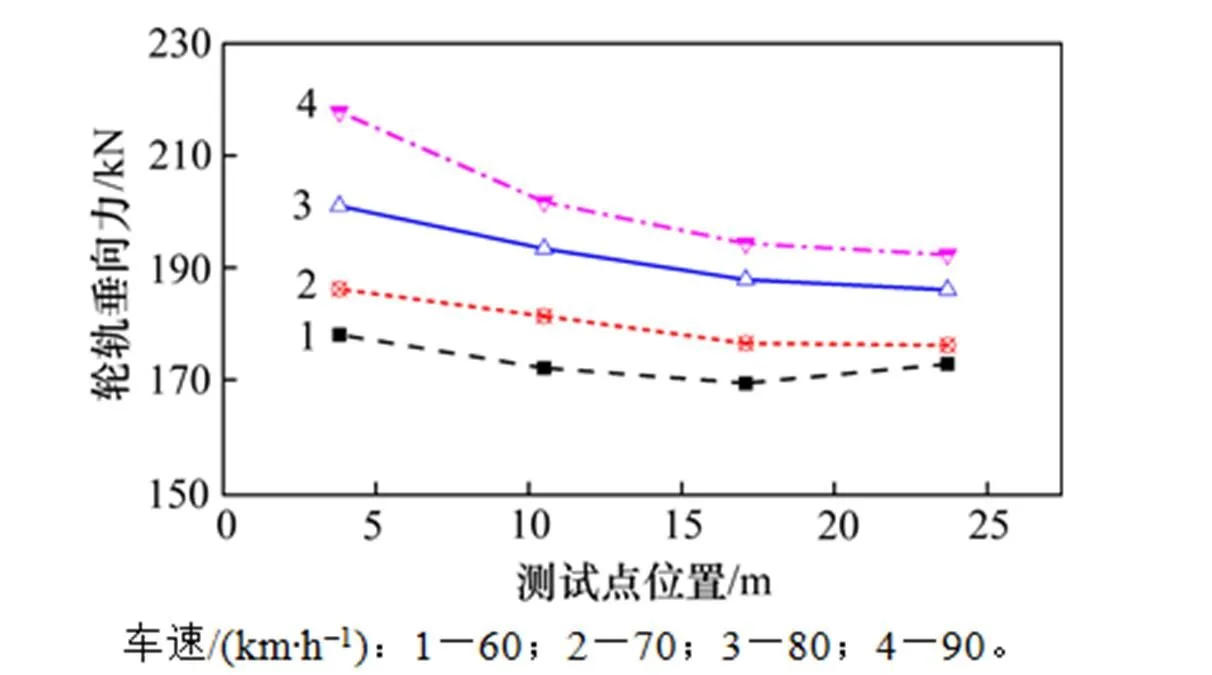

列车通过测试点时的轮轨垂向力如图6所示。由于线路不平顺、货物分配差异等原因使得轮轨力存在差异。将各轮轨力统计并求得平均值,即可得到不同车速通过过渡段各断面时的轮轨垂向力,如图7所示。

由图7可知:从Ⅰ断面到Ⅳ断面轮轨垂向力逐渐减小,当车速80 km/h时,Ⅰ断面到Ⅲ断面的轮轨力较Ⅳ断面的轮轨力分别增加了8.05%,3.94%和0.97%。由此可知,轮轨垂向力受轨下支承刚度影响较大,线路设计中要保证过渡段的轨下支承刚度平缓过渡。

图6 列车速度60 km/h通过I断面时的轮轨垂向力

图7 不同行车速度时各测试点的轮轨垂向力

道床分段固化后,轨道刚度、道床刚度均相应增加,从而导致轮轨力有所增加,这对于轮轨受力是不利的。试验段轨道刚度增加仅由道床刚度增加导致,这是因为过渡段扣件刚度未作更换。因此,可通过合理更换扣件刚度降低轨道刚度,达到降低轨道刚度的目的。

此外,由图7可知,随着车速的增加,轮轨垂向力逐渐增大,以Ⅰ断面为例,当车速自60 km/h提高至90 km/h时,轮轨垂向力分别增加了4.6%,12.9%和22.4%。

轮轨减载率是评定线路安全性的主要指标之一,轮重减载率为测试点轮对垂向减载量Δ与轮轨垂直力之比。线路安全指标要求轮重减载率小于0.6[14],采用道床分段固化后,不同行车速度时各测试点轮重减载率如图8所示,车速90 km/h时Ⅰ断面处轮轨减载率最大为0.42,满足规范要求。由图8可见,自 I断面到Ⅳ断面减载率逐渐减小,以车速90 km/h时为例,Ⅰ断面、Ⅱ断面和Ⅲ断面的减载率较有Ⅳ断面的减载率分别增加了23.5%,17.7%,5.9%。随着车速的增大,减载率逐渐增大,以Ⅱ断面为例,车速90 km/h时的减载率较车速60 km/h时的减载率增加了17.6%。因为减载率受轮轨垂向力的影响较大,因此,试验段内减载率的变化规律与轮轨减载率的变化规律相似。

图8 不同行车速度时各测试点的减载率

3.2 垂向位移测试

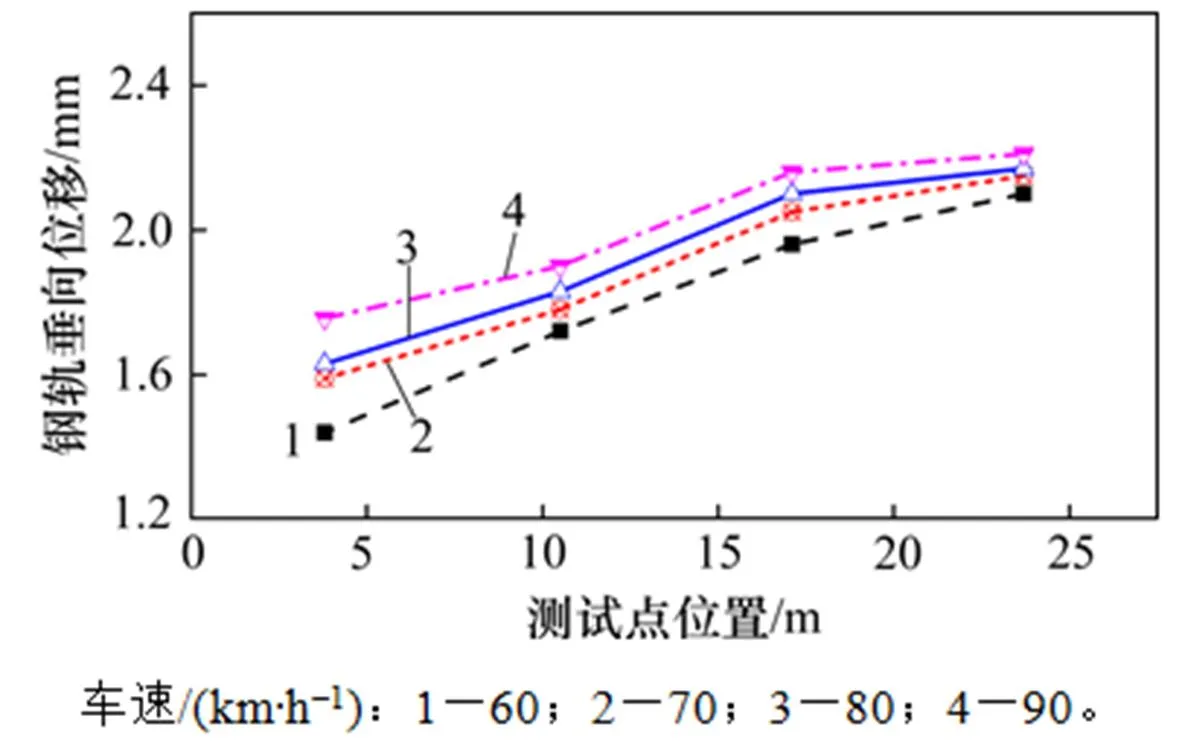

垂向位移是线路动态测试的主要内容之一,包括钢轨的垂向位移和轨枕的垂向位移。列车以速度 60 km/h通过Ⅰ断面时的钢轨垂向位移如图9所示。钢轨垂向位波动较大,1个转向架内列车荷载间相互影响。将钢轨、轨枕垂向位移统计并求得平均值,即可得到不同车速通过过渡段各断面时的钢轨垂向位移、轨枕垂向位移。

图9 列车速度60 km/h通过Ⅰ断面时的钢轨垂向位移

不同行车速度时各测试点的钢轨的垂向位移如图10所示。从图10可见:道床固化后钢轨的垂向位移明显减小,Ⅰ断面到Ⅳ断面各测点的钢轨与轨枕垂向位移逐渐增大。Ⅰ断面、Ⅱ断面、Ⅲ断面在车速为 80 km/h时的钢轨位移分别是Ⅳ断面钢轨位移的0.75倍、0.84倍和0.97倍,这说明道床刚度对钢轨位移的影响显著,道床分段过渡方案实现了道床刚度的均匀过渡。随着列车速度的增大,各断面内的钢轨位移与轨枕位移均有所增大,以Ⅱ断面测试结果为例,车速由60 km/h提高至90 km/h时,钢轨位移增加了10%。

轨枕的垂向位移见图11。由图11可见:固化道床段轨枕位移较有砟轨道与无砟轨道段的小,其中Ⅰ断面的轨枕垂向位移最小时仅为Ⅳ断面轨枕垂向位移的27.5%,这是由于Ⅰ断面有砟道床全断面采用道砟胶黏结,有砟道床与轨枕黏结成为一个整体,道床刚度得到极大提高,所以,测得的轨枕位移较小,表明道床固化方案可以显著提高有砟道床的整体性,可较好地控制道床沉降问题。Ⅰ断面至Ⅲ断面轨枕的位移均匀变化,证明道床刚度过渡效果显著。此外,随着行车速度的提高,轨枕垂向位移逐渐增大。

图10 不同行车速度时各测试点的钢轨垂向位移

图11 不同行车速度时各测试点的轨枕垂向位移

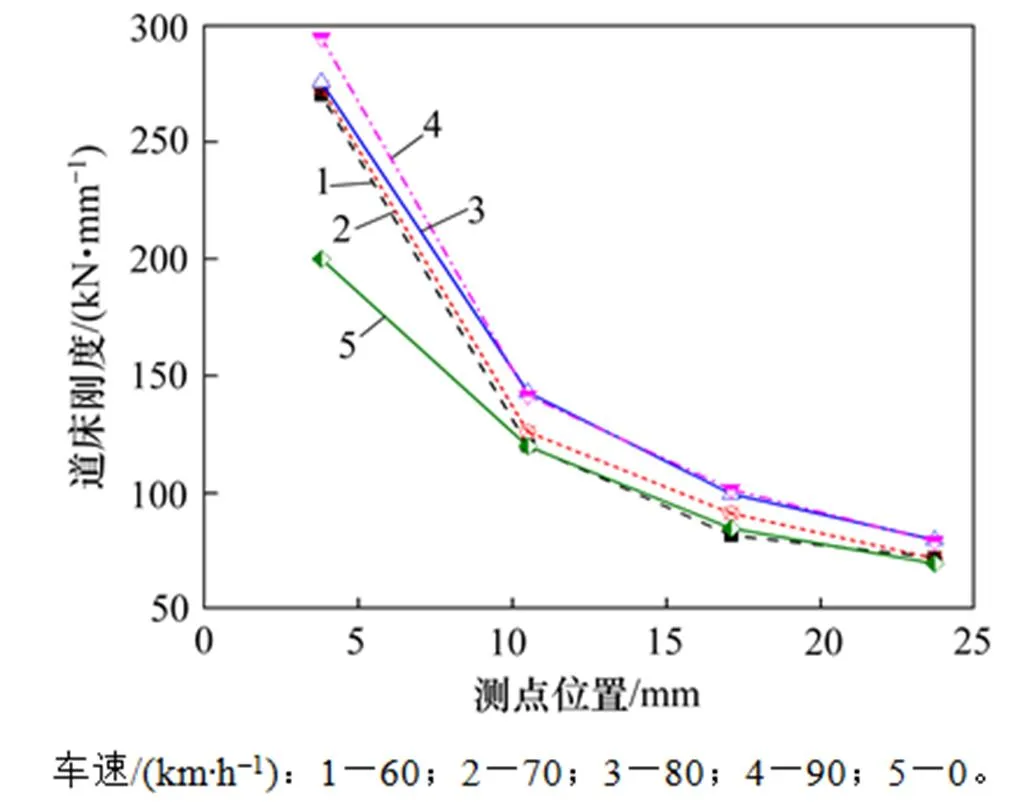

3.3 道床动态刚度分析

道床动态刚度是评判固化道床分段固化效果的主要评价指标之一,它是列车荷载经过时枕上平均压力与轨枕平均位移的比值,表征动荷载作用下的道床刚度特性。目前缺少较好的枕上压力测试方法,本文的枕上压力按轮轨垂向力的0.4倍进行取值分析[14−15]。虽然枕上压力由推算得出,与现实间存在一定差异,但可以反映道床的动态特性。道床动态刚度如图12所示。可见:Ⅰ断面至Ⅳ断面道床动态刚度实现了均匀过渡。以车速70 km/h时的道床动态刚度为例,Ⅰ断面至Ⅲ断面的道床动态刚度分别为273,126和91 kN/mm,较Ⅴ断面的72 kN/mm分别提高了3.78倍、1.75倍和1.28倍。不同断面的轨道动态刚度提高程度不同,动荷载作用下Ⅰ断面的道床动态刚度较其静刚度提高35%,Ⅱ断面的道床动态刚度较其静刚度提高5%以上,Ⅲ断面的道床动态刚度较其静刚度提高7%以上,Ⅳ断面的道床动态刚度较其静刚度提高3%以上。这表明,一方面,固化道床的断面形式对道床刚度影响较大,在动荷载作用下,道床黏结断面越大,道床刚度越大;另一方面,在动荷载作用下道床刚度与道床静刚度间存在差异,在理论分析过程中应考虑动荷载作用下的道床刚度改变量。

图12 不同行车速度时各测试点的道床动态刚度

3.4 轨道振动特性测试

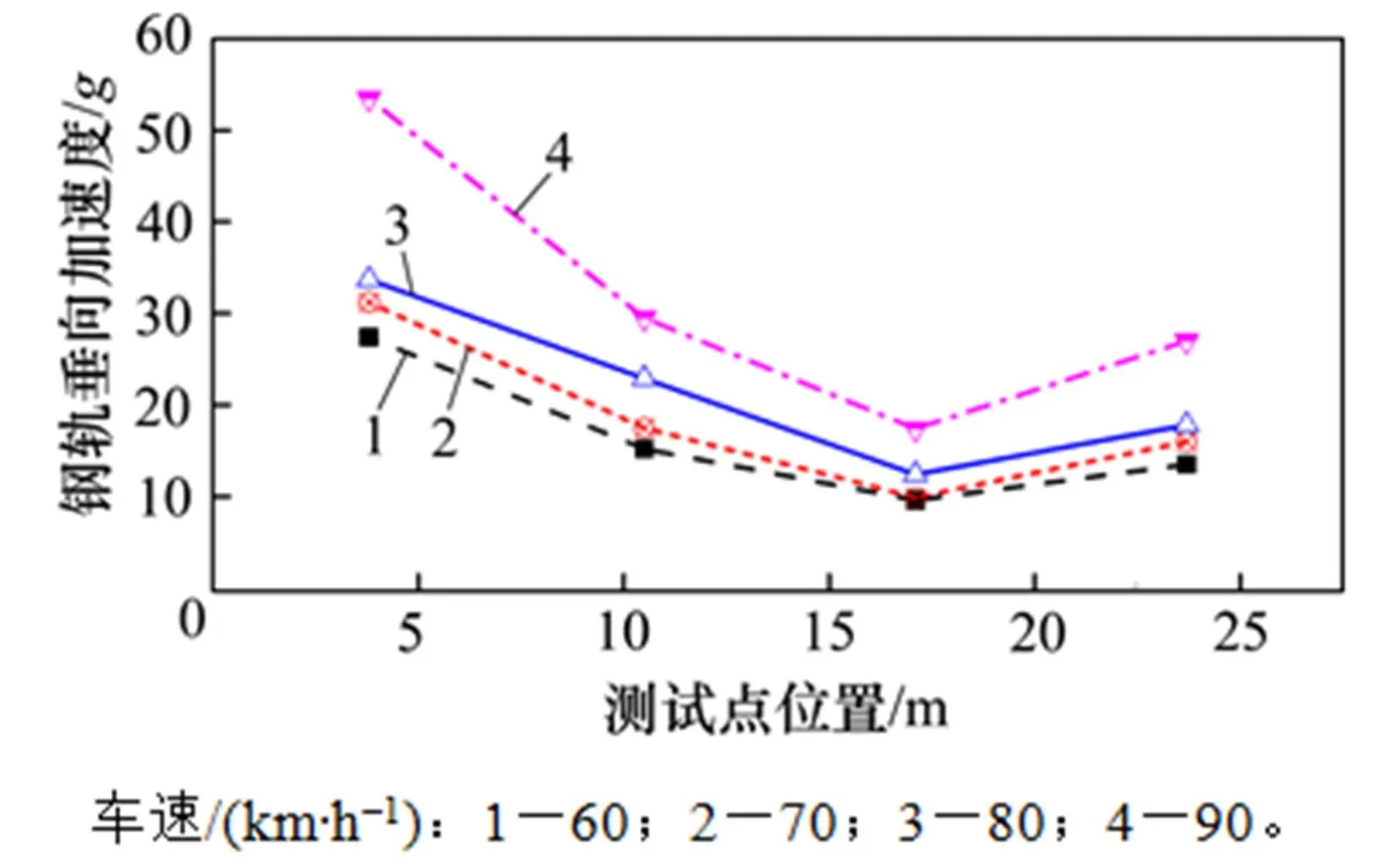

轨道振动特性是线路动态评价指标之一,本次测试包括钢轨垂向加速度测试(如图13所示)和轨枕垂向加速度测试。

数据统计后的钢轨的垂向加速度如图14所示。从图14可见:从Ⅰ断面至Ⅲ断面,钢轨的加速度逐渐减小,这是道床固化后整体性提高的结果;道床整体性越高,即道床黏结面积越大,钢轨振动就越大,因此,Ⅰ断面钢轨垂向加速度最大;随着行车速度的提高,钢轨加速度逐渐增大,在行车速度为90 km/h时,Ⅰ断面的钢轨加速度比行车速度为60 km/h时的钢轨加速度增大95%。

轨枕的垂向加速度测试结果如图15所示。从图15可见:Ⅰ断面至Ⅳ断面内,轨枕振动加速度逐渐增加,这证明道床分段固化可实现道床动态刚度的均匀过渡;随着车速的增加,轨枕加速度逐渐增大、行车速度90 km/h时Ⅱ段轨枕加速度比60 km/h时的轨枕加速度增大94%。

图13 列车以速度60 km/h通过Ⅰ断面时的钢轨垂向加速度

图14 不同行车速度时各测试点的钢轨振动特性

图15 不同行车速度时各测试点的轨枕振动特性

4 结论

1) 道床分段固化可实现轮轨力、减载率、钢轨垂向加速度自道床全固化断面至有砟轨道逐渐减小的过渡效果。

2) 道床分段固化可实现钢轨垂向位移、轨枕垂向位移、轨枕垂向加速度自道床全固化断面至有砟轨道逐渐增大的过渡效果,起到了较好的控制道床沉降的作用。

3) 道床分段固化后的道床动态刚度自道床全固化断面至有砟轨道逐渐减小,当车速70 km/h时,Ⅰ断面至Ⅳ断面的道床动态刚度分别为273,126,91和72 kN/mm。

4) 道床固化后道床刚度得到显著提高,使得轨道刚度有所增加,这使得轮轨受力相应增加,这不利于控制过渡段道床沉降、减少线路病害问题。建议有砟−无砟轨道过渡段将道床刚度分段过渡与扣件刚度分段过渡综合考虑,以克服道床刚度增大造成的轮轨力增大问题。

[1] TB 10082—2005, 铁路轨道设计规范[S].TB 10082—2005, Design of railway track[S].

[2] 朱永见. 道砟胶应用于有砟−无砟轨道过渡段的关键控制技术[J]. 铁道建筑, 2016(8): 133−136. ZHU Yongjian. Key control technologies in application of ballast glue to ballast-ballastless track transition zone[J]. Railway Engineering, 2016(8): 133−136.

[3] LAKUŠI S, AHAC M, HALADIN I. Track stability using ballast bonding method[C]// 10th Slovenian Road and Transportation Congress. Protoroz, Solvenia, 2010: 332−340.

[4] 朱永见, 亓伟, 陈攀. 道砟胶对过渡段道床参数的影响规律研究[J]. 铁道科学与工程学报, 2016, 13(1): 34−39. ZHU Yongjian, QI Wei, CHEN Pan. Research on the influenced of ballast glue in transitions on parameters of ballast bed[J]. Journal of Railway Science and Engineering, 2016, 13(1): 34−39

[5] 刘卫星, 王午生. 铁路碎石道床动刚度与阻尼的试验研究[J]. 铁道学报. 2002, 24(12): 99−104. LIU Weixing, WANG Wusheng. Study on dynamic stiffness and damp measurement of railway crushed stone ballast[J]. Journal of the China Railway Society, 2002, 24(12): 99−104.

[6] 沈宇鹏, 杜嘉俊, 汪梨园, 等. 松软土地区高速铁路路涵过渡段动静态试验研究[J]. 土木工程学报, 2012, 45(8): 158−165. SHEN Yupeng, DU Jiajun, WANG Liyuan, et al. Test for static or dynamic response of subgrade-culvert transition section for high-speed railways in soft soil ground[J]. China Civil Engineering Journal, 2012, 45(8): 158−165.

[7] 孟鑫, 姚京川, 刘鹏辉, 等. 大胜关长江大桥动力特性现场测试与分析[J]. 中国铁道科学, 2015, 36(3): 30−36. MENG Xin, YAO Jingchuan, LIU Penghui, et al. Field test and analysis on dynamic performance of Dashengguan Yangtze River Bride[J]. China Railway Science, 2015, 36(3): 30−36

[8] LEI X, ZHANG B. Influence of track stiffness distribution on vehicle and track interactions in track transition[J]. Journal of Rail and Rapid Transit, 2010, 224(6): 592−604

[9] 刘钰, 赵国堂, 亓伟, 等. 高速铁路桥上有砟−无砟轨道过渡段动力学研究[J]. 振动与冲击, 2015, 34(9): 76−81. LIU Yu, ZHAO Guotang, QI Wei, et al. Dynamic analysis of ballasted-ballastiless track transition section on high speed railway bridge[J]. Journal of Vibration and Shock, 2015, 34(9): 76−81

[10] 赫丹, 向俊, 曾庆元. 弹性支承块式轨道在高速列车作用下的动力响应分析[J]. 中南大学学报(自然科学版), 2010, 41(2): 770−774. HE Dan, XIANG Jun, ZENG Qingyuan. Dynamic response analysis of low vibration track subjected to high-speed train[J]. Journal of Central South University(Science and Technology), 2010, 41(2): 770−774.

[11] 孔祥仲, 刘伟平, 王其昌, 等. 板式轨道过渡段刚度设计计算方法[J]. 铁道标准设计, 2000, 20(9): 7−9. KONG Xiangzhong, LIU Weiping, WANG Qichang, et al. Calculation method for stiffness design of slab track transition section[J]. Railway Standard Design, 2000, 20(9): 7−9.

[12] TJ/GB 116—2013, 聚氨酯道砟胶暂行技术条件[S]. TJ/GB 116—2013, Temporary technical conditions of polyurethane ballast reinforcement[S].

[13] TB/T 2489—94, 轮轨水平力、垂直力地面测试方法[S]. TB/T 2489—94, Test method for horizontal force and vertical force of wheel rail[S].

[14] GB 5599—85, 铁道车辆动力学性能评定和试验鉴定规范[S]. GB 5599—85, Railway vehicles- specification for evaluation the dynamic performance and accreditation test[S].

[15] 彭华, 张鸿儒. 轨道结构垂向力传递的确定方法[C]// 全国博士生学术论坛(交通运输工程学科)论文集(下册). 北京: 中国铁道出版社, 2005: 1459−1464. PENG Hua, ZHANG Hongru. The solution of vertical load transmission through track structure[C]// Proceedings of the 2005 National Doctoral Forum for Transportation Engineering(Ⅱ). Beijing: China Railway Publishing House, 2005: 1459−1464.

(编辑 赵俊)

Dynamic testing and analysis of ballasted track of different stiffness sections using polyurethane ballast reinforcement technique

QI Wei, LIU Yutao, LI Chenghui

(Key Laboratory of High-Speed Railway Engineering, Ministry of Education, Southwest Jiatong University, Chengdu 610031, China)

The serious degradation of the railway track is observed in the transition zones between the ballasted track and the ballastless track. The degradation is aroused by the abrupt variation of the track stiffness which is led by the vertical settlement of the track. In order to solve these problems, the polyurethane ballast reinforcement technique was adopted to form a continuous and even stiffness transition in the ballasted bed which was divided into three different stiffness sections. The dynamic test was carried out for the track using the ballast reinforcement technique. The results show that the safety index of the track line can be achieved using the ballast reinforcement technique. The dynamic stiffness of the ballasted bed in the three section is 91, 126 and 273 kN/mm, respectively, which is corresponding to different amounts of bonding areas from small to large. And the stiffness of the ballasted bed with these three bonding areas increases by 1.28 times, 1.75 times and 3.78 times, respectively, contrasted to that of the common ballasted bed. Thus, the wheel / rail vertical force, the wheel unloading ratio, the vertical displacement of the rail and the sleeper gradually increase, but the vertical displacement of the rail, the vertical displacement of the sleeper, and the vibration characteristics of the sleeper gradually decrease from the low stiffness section to the high stiffness section. In general, the ballasted track using the polyurethane ballast reinforcement technique achieves the best dynamic stiffness transition effect of the track line.

ballasted and ballastless track; transition zones; polyurethane ballast reinforcement technique; dynamic test; track stiffness

U211.8

A

10.11817/j.issn.1672-7207.2018.03.033

1672−7207(2018)03−0764−07

2017−03−07;

2017−05−13

国家杰出青年科学基金资助项目(51425804);高速铁路基础研究联合基金重点支持项目(U1334203,U1234201) (Project(51425804) supported by the National Natural Science Foundation of China; Projects(U1334203, U1234201) supported by the National Natural Science Jointed High Speed Railway Key Program Foundation of China)

李成辉,博士,教授,从事轨道结构与轨道动力学研究;E-mail: chli163chli@163.com