汽车发动机舱散热组件布局仿真优化∗

2018-04-11刘传波莫易敏

刘传波,鲁 力,莫易敏,李 鹏,杨 宇

前言

作为汽车冷却系统的核心部件,由散热器、冷凝器和冷却风扇组成的散热组件的性能直接影响着车辆的散热能力。在汽车设计中,常用经验设计或估算来确定散热组件的布置参数,其缺点在于只能满足基本的散热需求,不能保证散热组件处于最佳的工作状态,因此会产生多余的能耗。在即将全面实行的国Ⅴ排放标准环境下,降低能耗已成为各大生产商的主要目标。国内外已大量采用CFD方法对整车流场进行分析的研究,但关注点主要在通过改变外部造型提升气动性能、内部流场风道的改进和热害隔离。文献[1]中通过在冷却模块周围增加挡流板,阻止气体热回流提高了整车的散热性能;文献[2]中通过模拟得出冷凝器的质量流率与风扇转速之间的关系,并给出在不同工况下舱内热环境的改善方案;文献[3]中在CRFM布置模式(冷凝器-散热器-风扇-发动机)的基础上提出了CFRM布置模式(冷凝器-风扇-散热器-发动机),为后续的冷却模块分析提供了新的方向;文献[4]中在研究冷却风扇安装参数过程中发现,冷却风扇与发动机的距离对整车散热性能影响较小。汽车散热组件布置优化的常见做法是增大冷却风扇前端面到散热器后端面的距离,实现方法多为将冷却风扇向后移动,但并没有将冷凝器、散热器与冷却风扇之间距离进行综合考虑。

本文中主要采用计算流体力学方法研究散热通道对发动机舱内流场的影响;同时,综合考虑进气格栅-冷凝器-散热器-冷却风扇之间的位置关系,采用正交试验的方式对散热组件的位置参数进行优化求解;并通过实车试验进行验证。

1 原车内流场分析

1.1 数学模型

采用ANSYSFluent对整车内外流场进行仿真,根据现有通用的方式建立风洞模型[5]:令车身长度为L,宽度为W,高度为H,则该风洞模型设定为车前部3L,车后部5L,车顶部5H,车两侧4W。由于前舱内部结构复杂,为减少计算量,对内部结构进行了简化。同时采用k-e湍流模型,空气定义为不可压缩气体,散热器和冷凝器采用多孔介质边界条件,对冷却风扇建立 MRF区域[6-7]。选取高速工况Ⅰ(117km/h)和爬坡工况Ⅱ(40km/h)两种工况进行仿真,监测冷凝器、散热器和冷却风扇的通过气体质量流率。

1.2 仿真分析

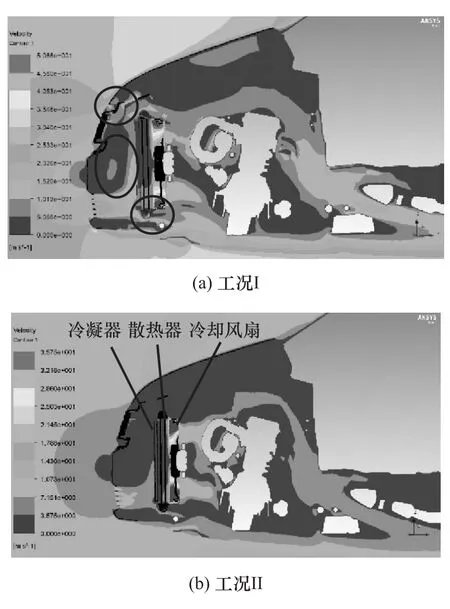

对原车型仿真获取最初的散热组件原始数据和前舱内部流场状态,同时将仿真参数与已有的实车试验参数进行对比,以验证数学模型的正确性。原车发动机舱气流流速云图如图1所示,散热组件初始质量流率如表1所示。

图1 原车发动机舱气流流速云图(Y=0)

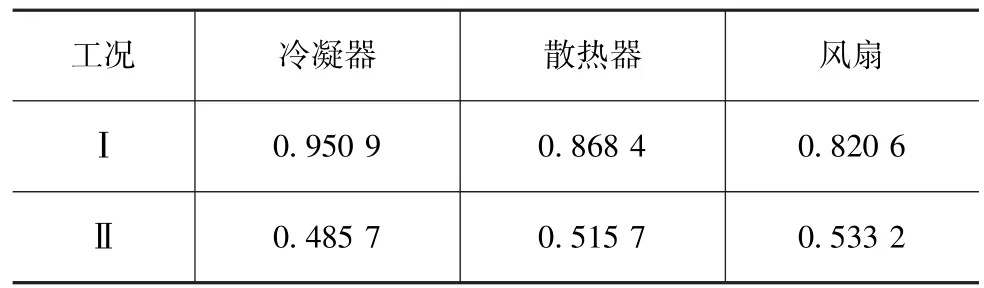

表1 原车散热系统初始质量流率 kg/s

由图可见:发动机舱内的气流情况比较复杂,在进气格栅与冷凝器之间,有几处范围较小的涡流产生,影响了整车散热性能;在两种工况下,气流通过下进气格栅后,并没有完全通过散热组件,有一小部分的气流从下部逃逸,其余气流在冷凝器下部前形成涡流;通过散热器后,气体流速大大降低,经过冷却风扇的抽吸作用后,气体流速迅速上升并吹向发动机;从中舱气体流动方向上看,舱内基本上没有发生热回流现象。

由表可见:两种工况下,冷凝器与散热器和风扇的质量流率规律相反;在工况I下,散热器和风扇质量流率低于冷凝器,但在工况II下散热器和风扇的质量流率却高于冷凝器,这说明工况II时冷却风扇的抽吸作用对于前方散热器进气量的影响更明显。

1.3 发动机热平衡试验

通过发动机热平衡试验测取散热系统冷却液的流量Qc(L/min)和发动机冷却液进出水口温度t1,t2(℃),再按式(1)计算散热系统需要的散热率Qw(kJ/s):

式中:Cpc为冷却液的定压比热容,取 3.61kJ/(kg·℃);ρc为冷却液的密度,取 1.078kg/L。

接着根据上面算得的Qw和整车热平衡试验测取散热器前后的温差Δta,按式(2)计算散热器理论需求的进风量质量流率Ma:

式中cpa为空气定压比热,取1.047kJ/(kg·℃)。结果如表2所示。

表2 发动机热平衡试验测取与计算数据

将依据试验数据计算得到的散热器进风量质量流率Ma与仿真数据对比,一方面表明仿真具有足够的精度,最大误差约为8%;另一方面提示散热系统的性能尚有较大的提升空间,下面将通过优化,进一步改善该车的散热性能。

2 散热组件布置的仿真

2.1 冷凝器前移的影响

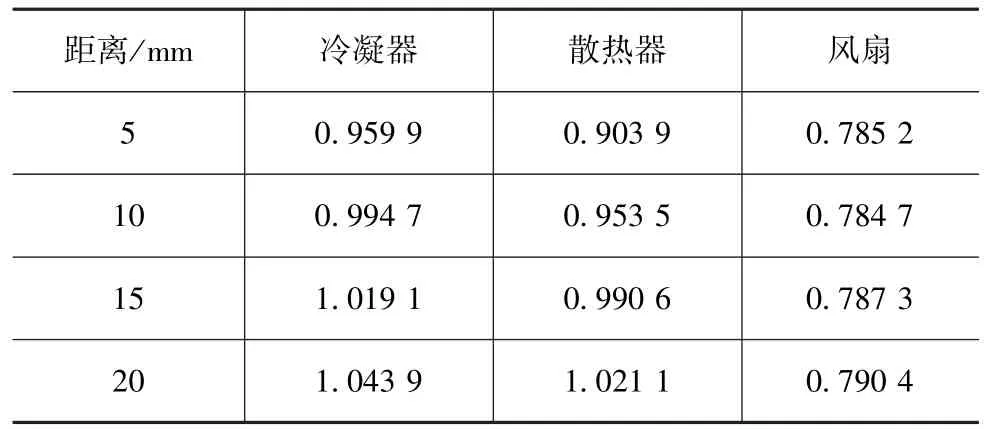

保持风扇、散热器位置不改变,将冷凝器沿车身纵向往前方向依次移动5,10,15和20mm后,计算散热组件中各个部分在工况Ⅰ和Ⅱ下的进风量。仿真数据见表3和表4。

表3 冷凝器前移仿真结果(工况Ⅰ) kg/s

表4 冷凝器前移仿真结果(工况Ⅱ) kg/s

由表3可见,在工况Ⅰ下,冷凝器进风量上升明显,散热器和风扇的进风量都稍有下降,但降幅均小于1.5%,可认为工况Ⅰ下,冷凝器前移对散热器影响不大。由表4可见,在工况Ⅱ下,冷凝器进风量明显下降,散热器和风扇的进风量略有提升,散热器进风量质量流率在前移20mm后达到0.525 9kg/s,增长1.98%。

2.2 散热器和冷凝器一同前移的影响

保持风扇位置不改变,将冷凝器和散热器一同向前依次移动5,10,15和20mm后,计算散热部件在工况Ⅰ和工况Ⅱ下的进风量。仿真结果见表5和表6。

表5 散热器和冷凝器一同前移仿真结果(工况Ⅰ)kg/s

表6 散热器和冷凝器一同前移仿真结果(工况Ⅱ)kg/s

由表5可见,在工况Ⅰ下,冷凝器和散热器的进风量明显上升,其中散热器向前移动20mm后进风量质量流率达到1.021 1kg/s,增长21.79%,风扇进风量略微降低后保持相对平稳。由表6可见,在工况Ⅱ下,冷凝器进风量在小波动下稍有下降,而散热器进风量平稳上升,风扇进风量明显上升,散热器向前移动20mm后进风量质量流率达到0.533 6kg/s,增长3.47%。

2.3 综合分析

由仿真结果可知,两组移动方案均能提升各散热部件的进风量,说明通过位置改变后,气流能更加高效地流经散热组件。虽然冷凝器前移方案中,散热器进风量在工况Ⅰ中略有降低,但降幅小于1.5%,可认为冷凝器前移对散热器的进气量影响较小。而在冷凝器和散热器一同前移方案中,两种工况下散热器的进气量提升均高于冷凝器单独前移方案。

将上面冷凝器和散热器一同前移(以下简称方案R)仿真数据与前期研究获得的冷却风扇后移(以下简称方案Fan)仿真数据进行对比,结果如图2所示。这两组仿真的相同点在于其均增大了散热器与风扇之间的间距;不同之处是前者是整体往发动机方向增大间距,后者则是往进气格栅方向增大了间距。

图2 冷凝器和散热器前移与风扇后移各散热部件进气量仿真值对比曲线

由图可见:在工况Ⅰ下,方案R的所有散热部件的进风量均大于方案Fan;在工况Ⅱ下,方案R的所有散热部件的进风量与方案Fan相近,但整体仍然略高于方案Fan。综合来看,针对该车型的前舱条件,向进气格栅方向增大散热器与冷却风扇的距离(方案R)能更好地提升散热组件的进风量。

3 散热性能影响因素正交试验优化

3.1 正交试验表

正交试验的目的在于通过采用具有代表性均衡搭配的试验方案,运用统计学的分析手段,高效地研究每一个因子对研究指标影响的大小,最后确定最佳方案。

本文中研究对象是散热组件布置对散热器进风量的影响,因此,优化目标选定为散热器进风量质量流率。通过上面的分析,冷却风扇向后移动与散热器向前移动,两种方案对散热器进风量影响呈现了相似的规律,可认为影响各部件进风量的关键因素是各个部件之间的间距,而非单个部件的具体布置位置;其次,在2.3节综合分析中可知,向前增加散热器和冷却风扇的距离效果较好。因此,试验先行确定散热器具体位置,再通过间距的增加,确定冷凝器和冷却风扇的位置。

在单因素研究中,散热器和冷凝器一同前移时进风量在20mm时达到最大,因此取20mm±2mm为因素A(散热器前移动距离)水平。上面研究中还发现散热器与冷却风扇距离达到30mm时进风量达到最大,因此取30mm±5mm为因素B(散热器与冷却风扇增加间距)水平;还有,冷凝器前移动进风量在20mm时达到最大,因此选取20mm±2mm为因素C(冷凝器与散热器增加间距)水平。综上所述,试验因素和水平的选择见表7。

表7 正交试验因素和水平设计 mm

试验设计为3因素3水平正交试验,为分析结果的正确性,需要增加一列误差计算列,因此选用L9(34)正交表进行试验,表头见表8。

表8 正交试验表头

3.2 影响因素正交试验优化

根据选定的试验方案进行仿真计算,由于冷却风扇在工况Ⅱ下抽吸效应更加明显,分析因素的影响更有代表性,因此选取工况Ⅱ的正交试验结果进行分析,结果见表9。表中Ⅰ,Ⅱ和Ⅲ分别表示在各因素1,2和3水平下散热器进风量质量流率的总和,R极差表示各因素的不同的水平对试验结果影响的大小,极差大表示该因素的水平变动对试验结果影响较大;反之,则表示影响较小。

表9 试验结果极差分析

通过极差分析可以看出,在3个因素中,对试验结果影响最大的是因素B(增加散热器与冷却风扇的间距),其次是因素C(增加冷凝器与散热器的间距),影响最小的是因素A(散热器前移距离)。同时,3个因素最好的选择水平分别为 A2,B3和 C3。根据极差分析,应当考虑因素B的第3水平为核心的优化设计方案,而其他两个因素根据成本和时间来适当选择。鉴于本文中所涉及优化均是对距离的调整,因此可直接选择各因素中最优水平,即B3C3A2为最佳优化方案。

但仅通过极差分析无法确定B因素为显著影响因素(P<0.05或P<0.1),如此选出的主次因素和相应的最佳实验组合不具备任何意义,试验结果不可靠,因此须在极差分析的基础上进一步进行正交试验的方差分析[8]。根据极差分析结果,B因素对试验结果影响最大,所以须进一步判定因素B是否为显著影响因素,方差分析结果见表10。

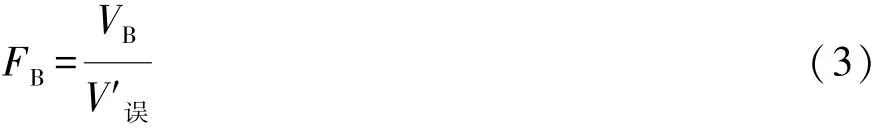

由表10可见,VA,VC和Ve误差列相差不大,在显著性检查之前,可以认为,与因素B相比,因素A和C对试验指标影响较小,因此须将SA,SC和Se合并来估计误差影响的大小。同时,误差项自由度越大,显著性检验也越精确。因素B显著性为

表10 试验结果方差分析

式中:VB为因素B的平均变动;V′误为调整后的误差平均变动。

V′误误差平均变动为

式中:S为各列变动;f为各列自由度。显著性检查结果FB=11.133 2,通过查临界值表,F0.01(2,6)=10.92<FB,说明可以认为因素B的影响极为显著,结果与极差分析吻合。

选择A2B3C3为最终优化方案,估算其试验真值:

式中:μA2B3C3为工程平均;δα为变动半径。

δα变动半径计算公式为

由表可见,经过正交试验优化后,各散热部件进风量得到了有效的提升,尤其是工况I更为显著。同时可见,在工况Ⅱ下,散热器进风量仿真值也与正交试验估算值完全吻合。

表11 优化后各散热部件进风量质量流率仿真值及其增长率

4 试验验证

为保证研究的科学性,须对原车仿真数据和优化方案数据进行试验验证。

4.1 原车型仿真数据验证

数据验证通过获取流经散热器的实际风速,再按式(7)换算得到其进风量质量流率Ma:

式中:ρ为空气密度;S为散热器迎风面积;v为流经散热器的空气流速。

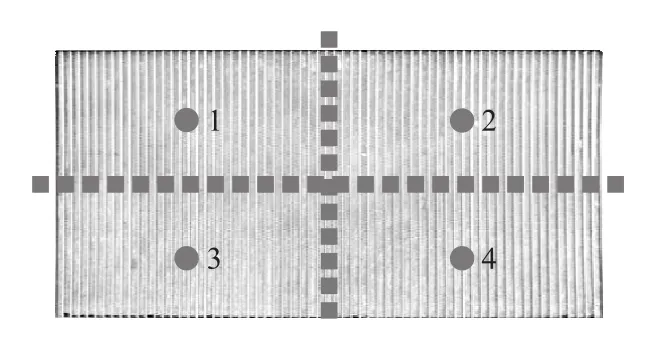

散热器外形参数为:高 H=0.457m,宽 W=0.61m,面积S=0.2788m2。将进气面划分为4个区域,在每个区域中心布置风速仪,最后取平均值进行计算。风速传感器布置见图3。

图3 散热器风速传感器布置示意图

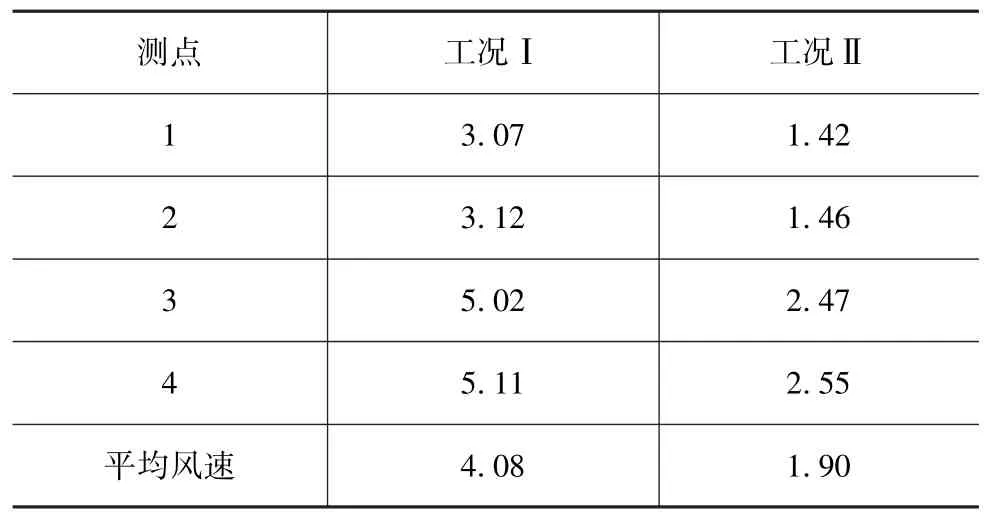

根据GB/T 12542—2009《汽车热平衡能力道路试验方法》对原车进行整车热平衡实验,测得散热器进气面风速数据,见表12。

表12 原车散热器各测点实际进气风速 m/s

将试验测得的平均风速按式(7)进行换算,得到散热器实际进风量在工况Ⅰ下为0.910 4kg/s(表11仿真值与试验值的误差为-7.91%);在工况Ⅱ下为0.526 4kg/s(表11仿真值与试验值的误差为-2.03%),误差在允许范围内。因此表明本文中建立的整车仿真模型有效可行。

4.2 优化方案验证

将原车前舱散热组件按A2B3C3的设计方案进行改装,对改装后的车辆进行整车热平衡试验,读取布置在散热器上的风速仪读数,结果见表13。

表13 优化后散热器各测点实际进气风速m/s

同理,换算得到优化后散热器实际进风量在工况Ⅰ下为1.183 1kg/s(表11仿真值与试验值的误差为-6.05%);在工况Ⅱ下为0.550 3kg/s(表11仿真值与试验值的误差为3.09%),误差在允许范围内。与原车相比,优化后工况I和工况II散热器进风量分别提高29.95%和4.54%,结果表明正交试验获得的优化方案有效可行,使整车散热性能获得了提升。

5 结论

本文中以某车型为实例,通过CFD分析和正交试验方法,以散热器进风量为优化目标完成了优化设计。

(1)综合分析了冷凝器、散热器、冷却风扇间间距变化对进气量的影响,结果表明三者的间距变化可使冷凝器、散热器和冷却风扇之间空气流动更加高效,可提升冷却系统的散热性能。同时,对于本文中所研究车型而言,当增大散热器和冷却风扇之间间距时,向车头方向增大间距能够更好地提升其进风量。

(2)对冷凝器、散热器和冷却风扇之间间距进行优化后,能全面提升散热系统各部件进风量,比传统方法单一提升散热器进风量更加有效。与原车相比,优化后工况I和工况II散热器进风量分别提高29.95%和4.54%。

(3)本文中研究发现,冷却风扇布置位置对发动机舱流场有着较大影响,关于其安装位置对发动机舱进风均匀性的影响有待今后进一步研究。

[1] 王东.韩钰.汽车发动机舱散热性能的研究与优化[J].汽车技术,2015(12):34-39.

[2] 肖国权.杨志刚.轿车发动机舱内流动与散热特性数值研究[J].武汉理工大学学报(交通科学与工程版),2010(6):1133-1136.

[3] YANG Zhigang, BOZEMAN J, SHEN F Z, et al.CFRM concept at vehicle idle conditions[C].SAE Paper 2003-01-0613.

[4] TAYLORD,CHUA.Wind tunnel investigation of the effects of installation parameterson truck coolingsystem performance[C].SAE Paper 760832.

[5] 蒋光福.汽车发动机舱散热特性研究[J].汽车科技,2006(5):18-23.

[6] ULLBERG G P.et al.A cormcfion method for stafionary fan CFD MRF models[C].SAE Paper 2009-01-0178.

[7] LARSON R C.Experimental investigation of adverse wind effects on air cooled condensers:wind tunnel testing on a model power plant[D].Dissertations&Theses-Gradworks,2014.

[8] 刘瑞江,张业旺,闻崇炜,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):52-55.