活塞环-缸套动接触边界传热模型研究∗

2018-04-11黄钰期俞小莉

孙 正,黄钰期,俞小莉

前言

随着内燃机紧凑性要求的提升和升功率的不断提高,各缸内受热零部件承受的热负荷不断增加,热失效问题日益凸显[1-3],因此对受热零部件的热状态评估分析提出了更高的要求。近年来,受热零部件热状态数值仿真方法经历了从部件级到整机流固耦合(共轭传热)仿真的升级过程,流固耦合仿真方法已成为内燃机热状态数值模拟的主流[4-6],可为内燃机受热零部件热状态的校核计算和设计优化提供指导。

整机流固耦合数值计算的目标是将缸内燃气-受热零部件-冷却、润滑介质看作一个整体,将部件级仿真时需要人为给定的外部热边界转化为内部边界,该方法可减少仿真人员根据经验介入仿真的环节,简化仿真流程,并有效提高流固耦合界面迭代计算的效率与精度[1]。然而,目前整机流固耦合计算仍存在诸多困难。其中活塞环-缸套摩擦副间的动接触润滑传热边界最为复杂,且难以确定流固耦合边界,主要原因在于:该边界具有强瞬态特性,在时间和空间上均不断变化;润滑油膜以微米为单位,与活塞、缸套在尺寸上相差2个数量级以上,无法在整机流固耦合仿真中直接进行模拟。在以往的研究中,处理活塞环-缸套动接触边界的方法主要有:(1)不以活塞为关注对象时,整机模型中不包含活塞网格,仅以缸套分布函数的形式考虑活塞环-缸套间传热问题[4,7-12];(2)将活塞和缸套解耦,根据经验对活塞环区域施加热边界条件[13-17];(3)将活塞环-缸套间传热问题简化为一维导热热阻模型[3,18-20],热阻取值与润滑油膜厚度相关。

然而,活塞环-缸套间的润滑油膜内部,实际上存在复杂的流动传热耦合效应,不仅包含导热效应,还包括润滑油膜剪切流动引起的对流换热效应和黏性产热效应。上述3种处理方法中,前两种方法忽略了各热效应的耦合影响,第3种方法仅考虑了部分热效应的影响,均有待完善。近年,已有针对动力润滑油膜的研究表明[21-24],随着转速和热负荷的提升,对流换热效应和黏性产热效应的影响愈加显著,如在活塞环-缸套传热计算中,仍仅采用热阻传热模型将导致明显的误差,并进一步影响活塞热状态和热疲劳失效问题计算结果的精度。因此,需要进一步研究并建立考虑润滑油膜间各热效应耦合的活塞环-缸套传热模型。

为了使研究结果更易于推广,本文中拟将活塞环-缸套摩擦副抽象为经典的线接触动力润滑模型,采用CFD方法研究各热效应随Re数的变化规律,对比热阻模型和CFD方法得到的摩擦面热流密度计算结果之间的差异。在对各热效应的耦合影响作用进行综合考虑后,本文中提出了一种活塞环-缸套间的传热修正模型,以提高活塞热状态的计算精度与评估结果的准确性。

1 研究对象

根据活塞环-缸套摩擦副的运动形式,将其抽象为动力润滑基本模型之一的线接触润滑摩擦副,如图1所示。滑块表面为高温面,只可沿z向(载荷方向)运动,模拟活塞环。飞轮表面可绕飞轮轴线高速旋转,为低温面,模拟缸套表面与活塞环的相对运动。飞轮表面与滑块表面存在楔形结构并存在相对运动速度,即可建立起动力润滑油膜。其中滑块宽度B=0.02m,滑块长度 L=0.05m,飞轮半径 R=0.15m(远大于油膜厚度)。对线接触模型润滑油膜内部进行流动-传热数值仿真,并详细分析各热效应的影响后,进行无量纲处理,即可通过比拟理论将线接触润滑模型与实际的活塞环-缸套摩擦副建立起联系。

+[σ(α(y)),σ([x,z])]+δ[σ(α(z)),[σ(x),σ(y)]]-δ[σ(α(z)),σ([x,y])]

图1 线接触润滑模型示意图[25]

2 理论模型建立

2.1 控制方程

3.3.1 运行工况与边界条件说明

连续性方程:

式中:v为速度;ρ为润滑液密度。

动量守恒方程:

式中:p为压力;g为重力加速度;F为外部体积力;τ为应力张量。

似然函数的这种设计依据的是P波或S波震动期间由地震仪测得的最大位移Amax。然而,地震仪或许不能在波至之后迅速观测到最大位移。在这种情况下,利用这种似然函数得到的初始估计值很有可能是不正确的。这时,我们可以用一个简单的延迟函数g(·)来近似最大位移被观测到之前的瞬时位移,

能量守恒方程:

储罐所储物料发生变化前,一定对待储物料进行组份分析,评估新的物料可能对浮盘造成的影响或危害,防止可能出现的风险,拟定运行方案,定期进行浮盘运行情况检查。同时对储罐储存物料的温度、液位进行合理控制,防止因温度变化导致油品黏度变化对浮盘运行形成影响。

旅游研究中的学术动态剖析——基于Annals of Tourism Research的可视化图谱样本分析 魏红妮 朱 竑 03(41)

回归模型建立完毕后,便可将2016年的自变量代入模型对2016年的工业用地量进行测算,得到结果为1 111.4平方公里。

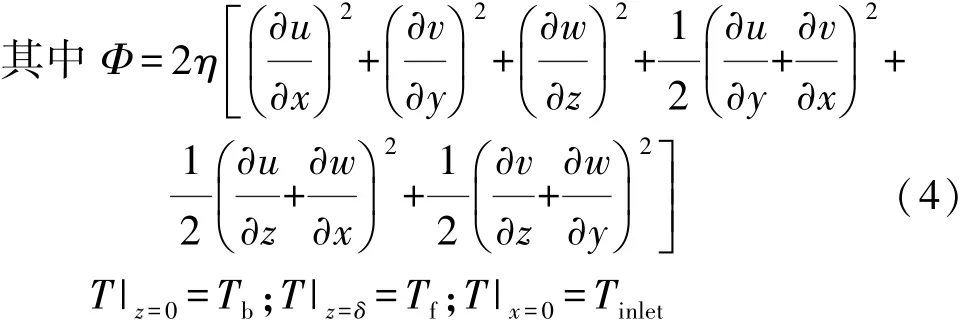

式中:λ为导热系数;Cp为比热容;η为动力黏度;Φ为黏性产热项。

2.2 润滑油黏温方程

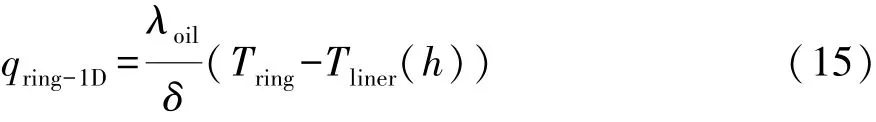

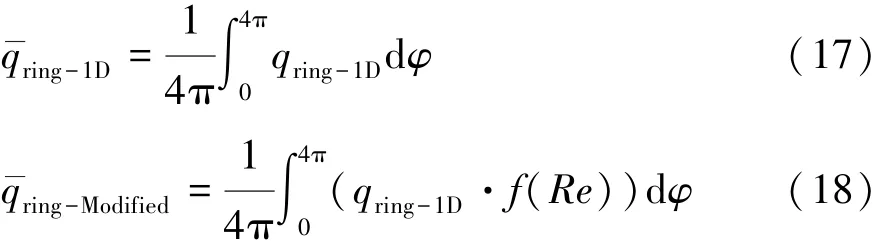

式中Tliner(h)表示活塞运动到不同位置时,活塞环水平方向上对应缸套位置处的温度值(可通过缸套测温试验确定,或由缸套温度分布规律进行经验估计)。活塞环温度由于随循环波动很小,可假设为不随曲轴转角变化的恒定值。由此可得,热阻模型和本文中所提出的热效应修正模型的循环平均热流密度分别为

则

表1 润滑油物性参数

2.3 热效应计算

油膜内部各热效应:热侧传热量Qb、冷侧传热量Qf、黏性产热量Qvis和润滑油流动带走热量Qconv。各热效应存在如下能量守恒关系:

各热效应表达式分别为

2.4 无量纲处理

线接触润滑内部各热效应的变化规律与润滑油膜的流动状态密切相关,因此选取Re数作为无量纲处理,并作为后续比拟理论的基准。线接触润滑模型的Re数计算表达式为

采用伊红美兰培养基[20],分别接种10-5、10-6、10-7、10-8四个稀释梯度的悬浮液,将接种好的培养皿于30 ℃培养24 h后进行大肠杆菌计数。计数时选取边缘整齐、圆形、表面有光泽呈灰白色的菌落进行计数。

2.5 网格与求解器说明

考虑到线接触润滑模型的特性,待求解的各物理量在油膜厚度方向上急剧变化,为了保证计算结果的精度,采用六面体结构网格进行网格划分,在油膜厚度方向上(z向)布置40层网格,x向和y向分别布置1 600和4 000层网格。

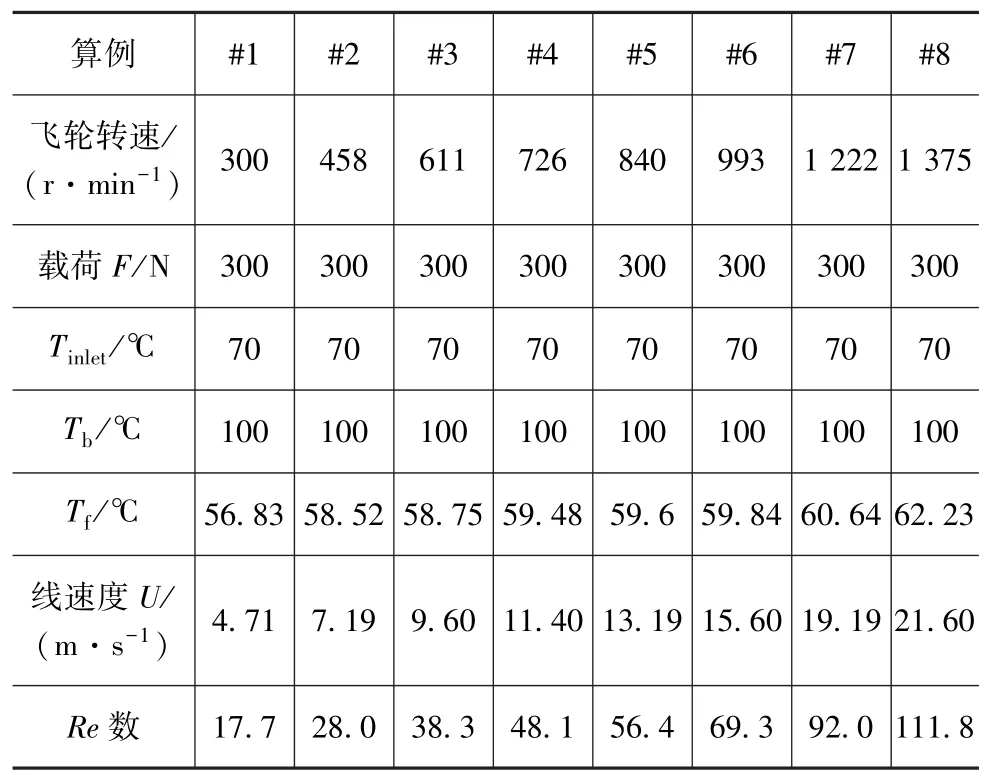

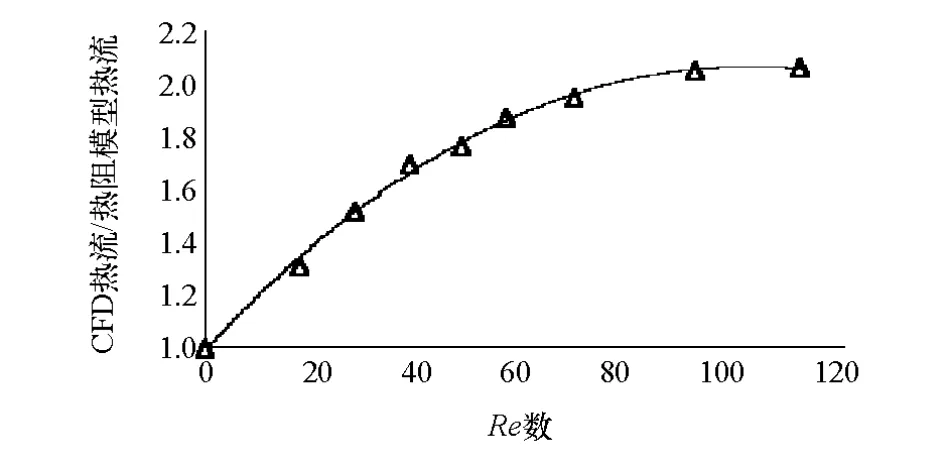

图2示出了线接触摩擦副润滑油膜内各效应随Re数的变化规律。由图可见:低Re数时,油膜内的导热效应超过80%,占主导地位,对流效应和黏性产热效应影响很小;随着Re数的增加,对流效应和黏性产热效应在油膜内部热效应中所占的比例显著增加;当Re=111.8时,对流效应和黏性产热效应的占比分别已超过50%,在油膜内部的传热中占主导地位。

3 结果与讨论

3.1 线接触润滑油膜内部热效应随Re数变化规律

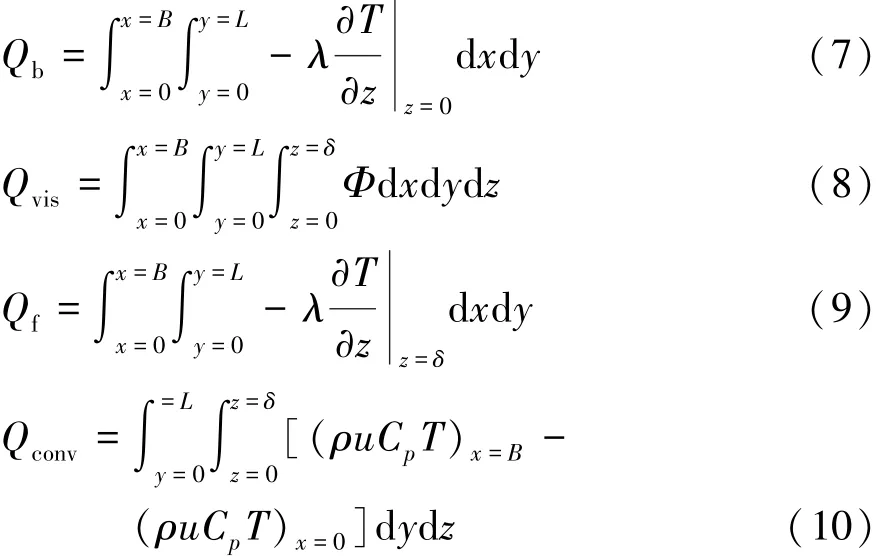

计算采用的各工况如表2所示。仿真结果的试验验证参见文献[25]。

罗瑞没结婚,他走马灯似地换女朋友,从来没想过要娶谁。他的房间很乱,衣柜里堆满了各类名牌服装,屋里弥漫着一股香水和袜子混杂在一起的怪味,除了他自己没人愿意进来,但是他出门时总能把自己收拾得衣冠楚楚油头粉面,身上散发出一种淡淡的香水味。他换工作也跟换女朋友一样勤,一直靠姑妈养活。

表2 仿真边界条件

采用ANASYSFluent 14.5软件,3D-Double Precision-Steady-Pressure Based求解器;层流;考虑黏性产热;润滑油黏度采用变物性设置;迭代求解方法采用SIMPLE算法,各物理量的空间离散均采用Second Order Upwind设置。

经分析,产生上述现象的原因是:最小油膜厚度随着相对运动速度的上升而增加,近金属表面处油膜厚度方向上的温度梯度随之减小,因此通过金属表面的传热量Qb和Qf也随之减小;随着相对运动速度的增加,油膜内部的剪切率显著增加,导致了黏性产热量Qvis的显著增加(12.0%~63.2%);此外,相对运动速度的增加也带动了润滑油流量的增加,这导致了对流换热效应所占比重的明显增加。

图2 导热效应随Re数变化规律

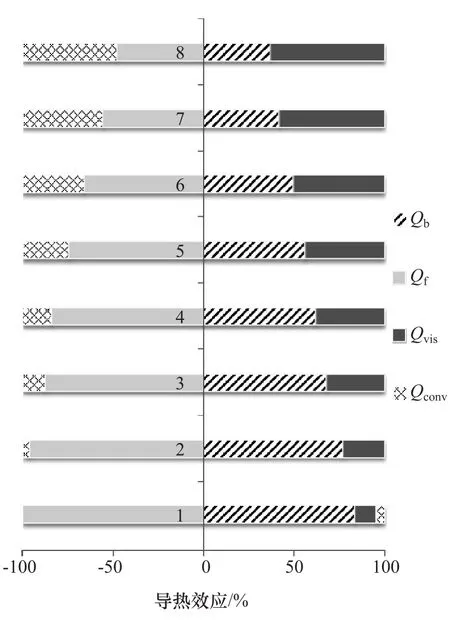

为了对比CFD结果与热阻模型结果间的差异,如仍对线接触摩擦副应用一维热阻模型,则摩擦表面间的平均热流为

同时,CFD计算得到的滑块侧平均热流密度记为qb-CFD,以两者之比构造出函数关系式:

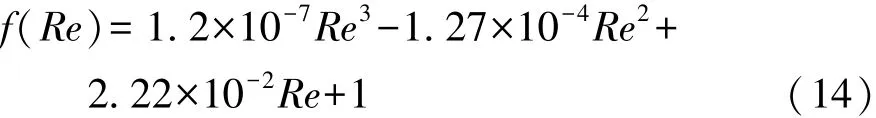

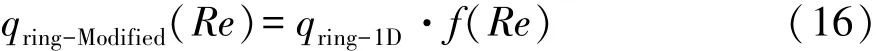

上式可反映出两种传热模型热流密度计算结果的差异随Re数的变化规律,如图3所示。由图可见:当Re数趋于0时,两种模型的比值趋于1;随着Re数的升高,两者的比值先快速增加,而后逐渐趋于平缓。发生这种现象的原因是:在开始阶段,由于传热模式从导热(静止不动时)转变为对流换热,因此滑块侧的热流密度快速增加;此后,黏性产热的效应开始显现,润滑油膜内部的黏性产热量逐渐抵消了由于Re数增加而增加对流换热效应,因此两者的比值逐渐趋于平缓。对数据点进行拟合可得

图3 两种模型热流密度结果比值随Re数变化规律

通过上述分析可发现,对于线接触摩擦副,随着Re数的增加,润滑油膜内部各热效应发生了明显的变化,且存在耦合效应。因此,对于处在相似润滑条件下的活塞环-油膜-缸套摩擦副,一维热阻假设已不能充分反映金属摩擦面间润滑油膜内部的流动-传热过程,需要基于CFD油膜计算结果,建立新的活塞环-缸套传热模型。

3.2 活塞环-缸套传热模型修正方法

由于内燃机的强瞬态特性和每款内燃机设计参数的不同所导致的差异,如果对每一款特定机型都采用CFD方法分别进行润滑油膜的流动-传热计算,将会导致庞大的计算资源消耗和收敛性问题,且不同机型间的计算结果也无法直接互相推广。因此,根据前期研究结果,将不同工况、不同机型活塞环-油膜-缸套传热问题中共性的特征提取出来,与线接触润滑模型的结果进行对比,可能是更为有效、易于推广应用的一种方法。

因此,本文中基于前面获得的函数关系式f(Re),以热阻模型结果作为修正的基准,对原有活塞环-缸套传热模型进行优化。基于热阻模型,活塞环-缸套间的热流密度可以写成

㊴Bastiano de'Rossi,Descrizione dell'apparato,e degl'intermedi.Fattiper la commedia rappresentata in Firenze nelle nozze de'serenissimi don Ferdinanco Medici,e madama Cristina di Loreno...Florence(Antonio Padovani),1589.

式中:α0=7.36×10-5Pa·s;T1=1103.11℃;T2=113.48℃。润滑油牌号为15W40,详细物性参数如表1所示。

过去这么多年,林家再去戴家闹事也没意思了,但宗族规矩放在那里:外姓男丁不得入林氏族谱,不得进林家祠堂,不能分田分地。这事也就不能这么算了。

考虑温度对润滑油黏度的影响,表达式为

血流情况按Alder半定量法[4]分为0~Ⅲ级;0级:无血流信号;I级:少血流信号;Ⅱ级:3~4个点状血流或1~2个长血管;Ⅲ级:>4个点状血流或>2个长血管。

3.3 两种活塞环-缸套动接触传热模型计算结果对比分析

通用的CFD控制方程如下。

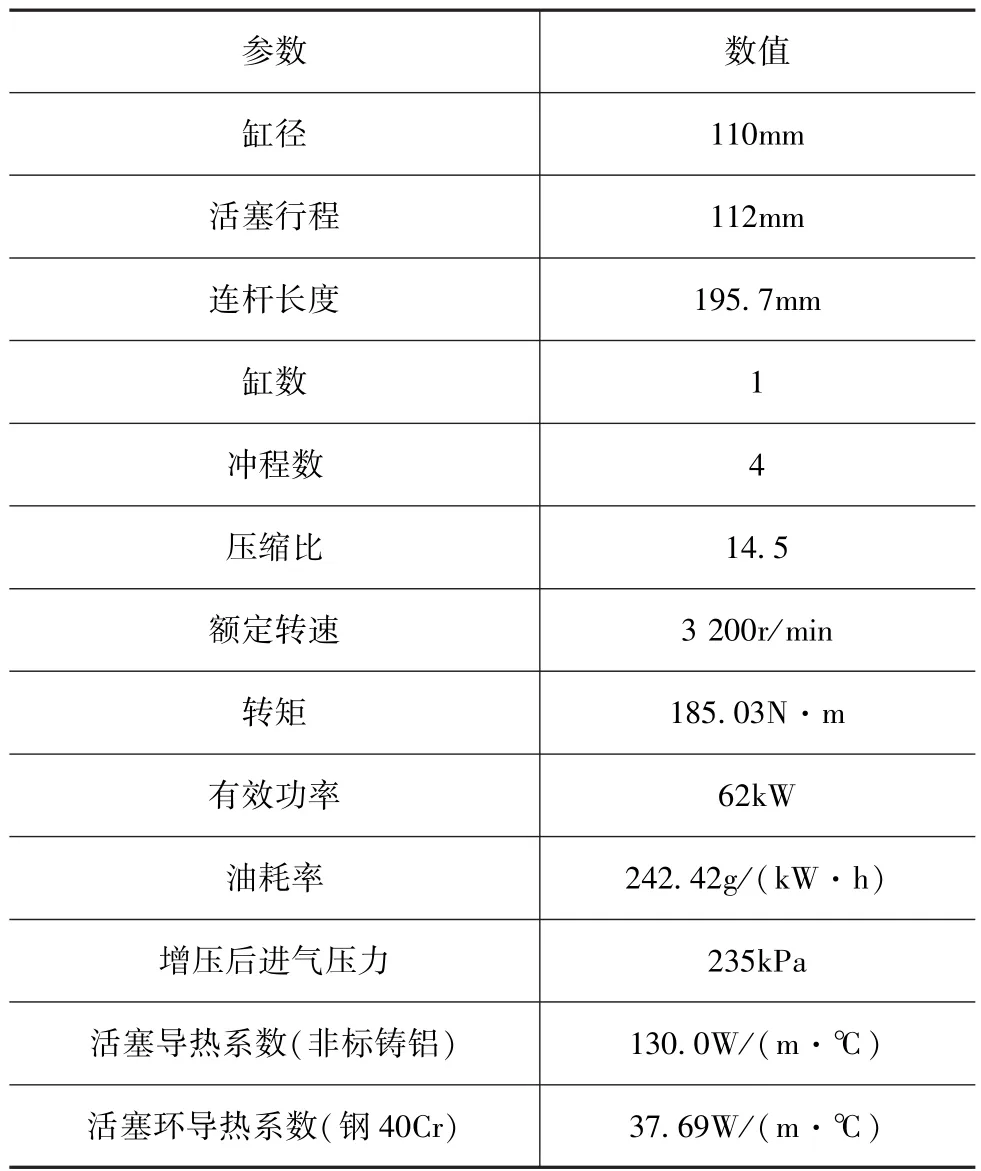

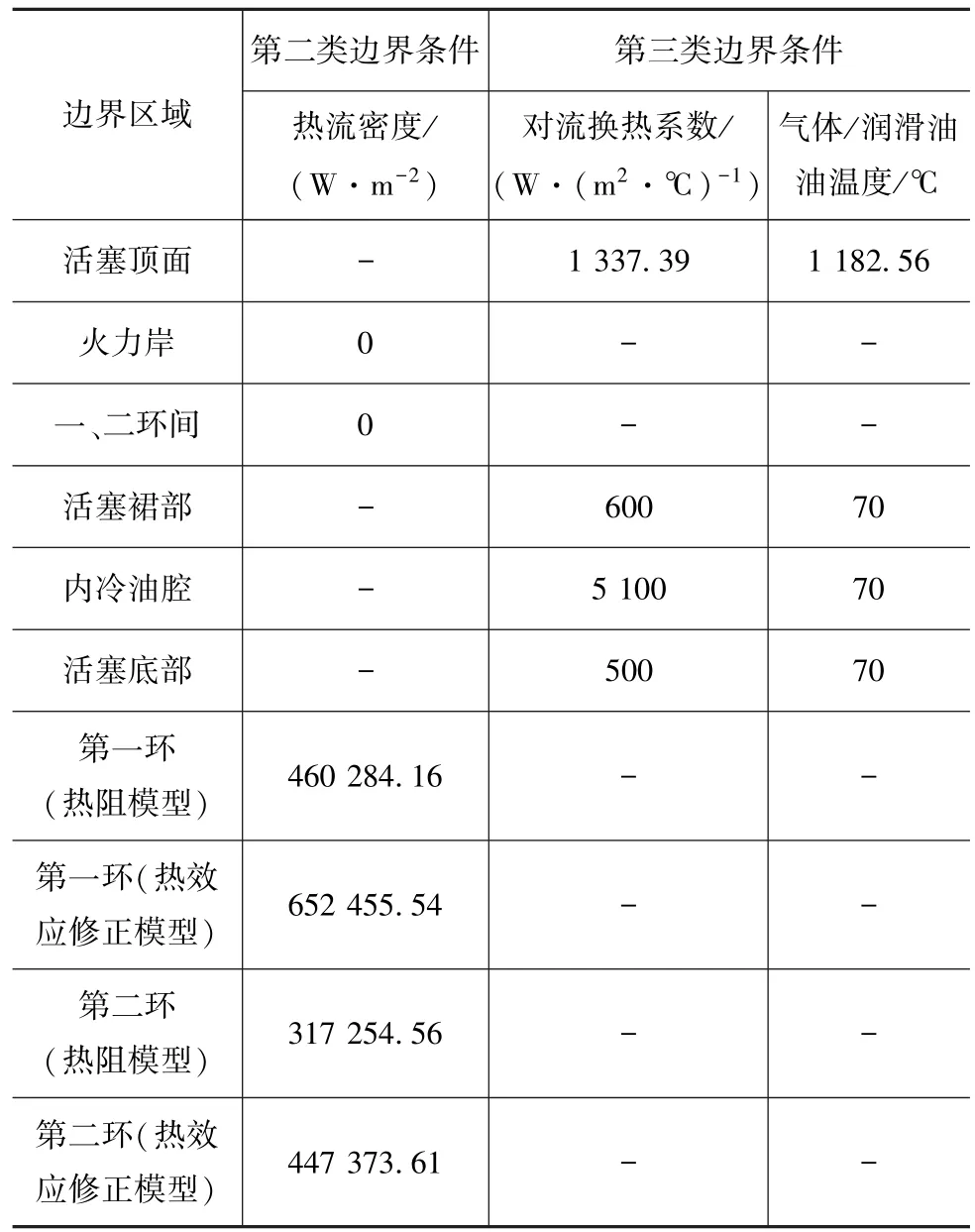

以某型高速、大升功率柴油机为对象,分别应用两种传热模型,分析不同传热模型对活塞热状态计算结果的差异。该款柴油机的几何和运行工况参数如表3所示。缸套轴向温度分布试验数据如表4所示。根据不同传热模型获得的活塞环(截面为桶形面)第一环、第二环热流密度计算结果和已有参数计算得到的其他活塞热边界条件如表5所示。

面对姗姗来迟的酒店老板,李志勇淡定自若地说:“我们云南人天天吃野生菌,知道新鲜野生菌是什么样子,你们这些野生菌都是浪得虚名!是‘山寨’的!”

表3 柴油机几何参数及运行工况

表4 缸套测温数据

3.3.2活塞热状态对比

由表5可见,第一环热阻模型热流密度仅为修正模型的70.5%,第二环热阻模型仅为修正模型的70.9%。该结果表明,如采用热阻模型进行活塞热平衡计算,活塞环处的散热量计算结果误差接近30%,将很大程度上低估活塞环处的热负荷,这一误差也将进一步影响润滑系统的设计。

表5 活塞热边界条件

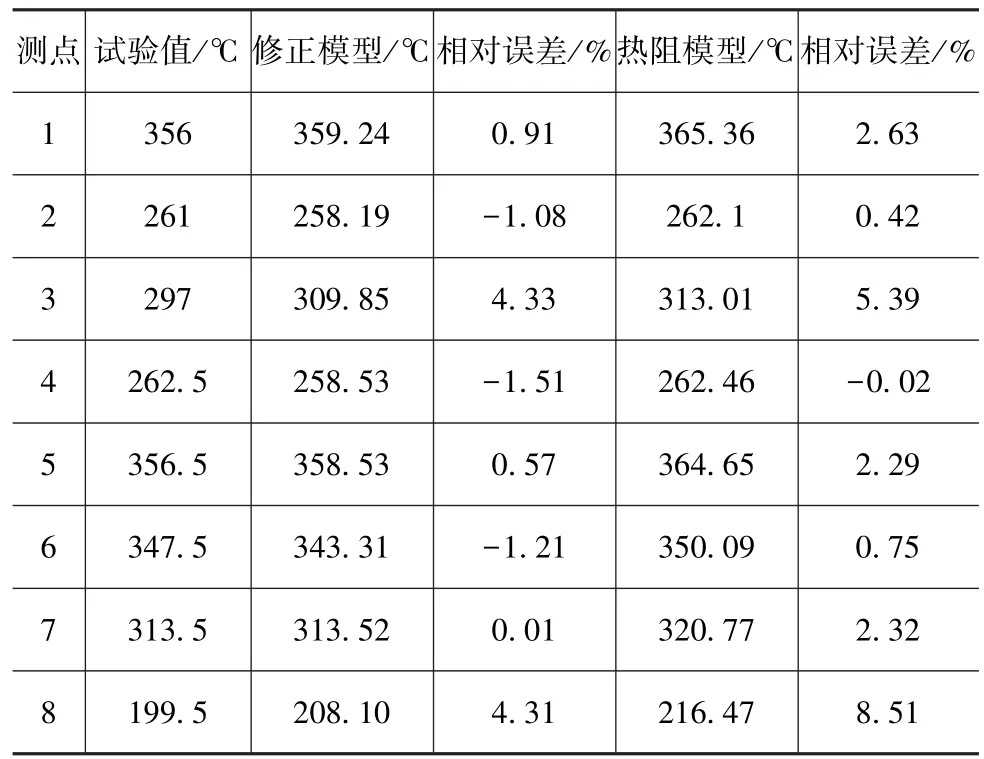

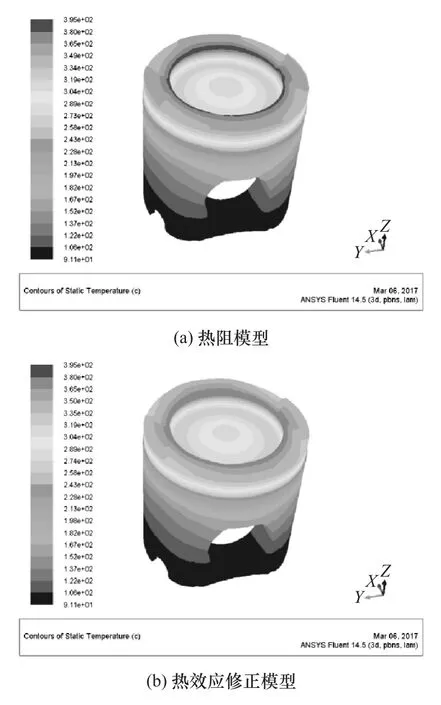

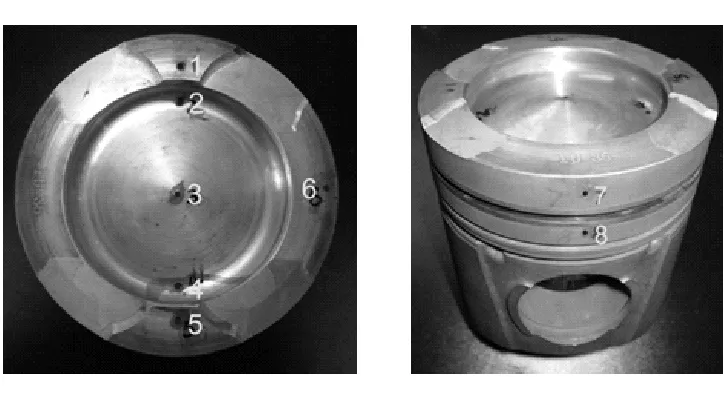

为进一步研究不同传热模型对于活塞温度场的影响,对该款柴油机的活塞进行网格划分并采用Fluent 14.5求解器进行计算。两种模型的活塞温度场计算结果如图4所示。将活塞温度场计算结果与活塞测温试验数据进行对比,活塞测温试验中各测点位置如图5所示,试验值与仿真值对比如表6所示。

表6 仿真结果与活塞测温试验数据对比

图4 两种传热模型活塞温度场结果

图5 活塞测点位置

从图4和表6可以看出:两种模型对活塞顶面温度场计算结果的影响相对较小,热阻模型温度计算值略高于修正模型;然而不同传热模型对活塞环附近温度场的计算结果影响明显,第一环以上火力岸区域测点7的相对误差分别为0.01%(CFD)和2.32%(热阻),一、二环间区域测点8的相对误差分别为4.31%(CFD)和8.51%(热阻),修正模型的结果与试验值更符合;此外,热阻模型计算的活塞环摩擦表面平均温度结果明显高于修正模型,第一环分别为226.99℃(CFD)和239.13℃(热阻),第二环分别为171.74℃(CFD)和180.81℃(热阻)。

活塞的热状态仿真结果对于活塞本身和润滑系统的设计和改进都有指导意义,例如:活塞的热可靠性校核计算,依赖活塞最高温度和顶面温度分布计算结果;活塞环处的最高温度对于润滑油选择有指导作用;活塞环处热负荷的计算结果可影响润滑系统设计参数的取值等。而传统一维导热热阻模型,由于未考虑活塞环-缸套间润滑油膜内部流动-传热的耦合效应,故对于活塞环处热流密度的计算存在误差,进而影响活塞整体热状态仿真结果的精度,随着内燃机转速和升功率的进一步提高,其精度已无法满足要求,本文中基于对摩擦润滑油膜热状态的基础研究,提取经验关系式并将其应用于活塞环-缸套传热模型的修正,大大提升了计算精度。

4 结论

本文中首先将内燃机活塞环-缸套摩擦副抽象成线接触动力润滑模型,采用CFD方法研究了润滑油膜内部各热效应随Re数的变化规律,对比了热阻模型与CFD方法在求解线接触润滑摩擦副表面热流密度结果上的差异,并基于仿真结果提出了热效应修正传热模型。之后,利用比拟理论,将线接触润滑与内燃机活塞环-缸套摩擦副建立联系,将修正模型应用在活塞热状态计算中,并进一步对比了不同传热模型计算结果的差异,并与试验数据进行了对比验证,得到的主要结论如下。

(1)线接触润滑油膜内部存在多热效应之间的耦合作用,仅考虑导热效应影响不符合实际,在高Re数条件下会引起较大误差。通过总结线接触摩擦副流动-传热计算结果,提出了可用于柴油机活塞热状态模拟的热效应修正传热模型,并通过活塞测温试验数据对提出的修正模型进行了验证。结果表明,修正模型不仅对活塞环处向润滑油散热量的计算上更接近实际,且活塞温度分布的计算结果也与试验值更相符。

(2)本文中提出的修正模型已经过无量纲化处理,可推广应用在其他机型柴油机的活塞热状态模拟计算中。同时,对于其他类型的线接触润滑应用场合,也可在一定程度上提供参考。

在前人工作的基础上,本文中计及多热效应耦合的影响,改进了活塞环-缸套动接触边界的传热模型。但由于现有仿真方法与硬件资源的限制,无法实现对实际的物理过程进行直接的、实时流固耦合的模拟,与实际物理过程仍存在一定差距。今后将进一步研究弹流问题、瞬态特性等对活塞环-缸套动接触边界流动-传热的影响。

[1] 张宇.高功率密度柴油机共轭传热基础问题研究[D].杭州:浙江大学,2013.

[2] 李迎.内燃机流固耦合传热问题数值仿真与应用研究[D].杭州:浙江大学,2006.

[3] SZMYTKA F,SALEM M,RÉZAÏ-ARIA,et al.Thermal fatigue analysis of automotive diesel piston:experimental procedure and numerical protocol[J].International Journal of Fatigue,2015,73:48-57.

[4] FONTANESI S,GIACOPINI M.Multiphase CFD-CHT optimization of the cooling jacket and fem analysis of the engine head of a V6 diesel engine[J].Applied Thermal Engineering,2013,52(2):293-303.

[5] 刘国庆,舒歌群,张志福,等.考虑沸腾换热的内燃机流固耦合传热分析[J].内燃机学报,2011,29(6):543-548.

[6] 尹旭.缸盖热可靠性工程设计基础问题研究[D].杭州:浙江大学,2015.

[7] 邓帮林,刘敬平,杨靖,等.基于流固耦合的缸盖温度场分析[J].汽车工程,2012,34(3):203-206,202.

[8] CHEN Xiaoqiang, YU Xiaoli, LU Yiji, et al.Study of different cooling structures on the thermal status of an internal combustion engine[J].Applied Thermal Engineering,2017,116:419-432.

[9] 刘建敏,董意,王普凯,等.基于流固耦合的柴油机缸体/缸套温度场分析[J].装甲兵工程学院学报,2016(3):41-44,49.

[10] IQBAL O,JONNALAGEDDA S,ARORA K,et al.Comparison of 1-D vs 3-D combustion boundary conditions for SI engine thermal load prediction[C].ASME 2013 Internal Combustion Engine DivisionFall Technical Conference,2013:V002T007A015-V002T007A015.

[11] KUNDU P,SCARCELLI R,SOM S,et al.Modeling heat loss through pistons and effect of thermal boundary coatings in diesel engine simulations using a conjugate heat transfer model[C].SAE 2016 International Powertrains,Fuels&Lubricants Meeting,2016.

[12] 冯立岩,刘超,王猛,等.柴油机气缸套瞬态温度场移动边界方法分析[J].哈尔滨工程大学学报,2017(3):1-7.

[13] CERIT M.Thermo mechanical analysis of a partially ceramic coated piston used in an SIengine[J].Surface&Coatings Technology,2011,205(11):3499-3505.

[14] CERIT M,COBAN M.Temperature and thermal stress analyses of a ceramic-coated aluminum alloy piston used in a diesel engine[J].International Journal of Thermal Sciences,2014,77(1):11-18.

[15] 张建平,蒋炎坤,万里平,等.发动机活塞传热的三维无网格法模拟及试验验证[J].内燃机工程,2015,36(3):85-91.

[16] 陈晓飞,仲蕾,庞铭,等.喷油冷却活塞传热过程的流固耦合分析[J].内燃机工程,2016,37(5):176-182.

[17] 龚京风,宣领宽,周少伟,等.热障涂层活塞热应力分析的格点型有限体积法[J].哈尔滨工业大学学报,2016,48(7):76-81.

[18] LU Xiqun, LI Quan, ZHANG Wenping, et al.Thermal analysis on piston of marine diesel engine[J].Applied Thermal Engineering,2013,50(1):168-176.

[19] LU Yaohui, ZHANG Xing, XIANG Penglin, et al.Analysis of thermal temperature fields and thermal stress under steady temperature field of diesel engine piston[J].Applied Thermal Engineering,2017,113:796-812.

[20] 白敏丽,丁铁新,董卫军.活塞环—气缸套润滑摩擦研究[J].内燃机学报,2005,23(1):72-76.

[21] DELIGANT M,PODEVIN P,DESCOMBES G.CFD model for turbocharger journal bearing performances[J].Applied Thermal Engineering,2011,31(5):811-819.

[22] WODTKE M,FILLON M,SCHUBERT A,et al.Study of the influence of heat convection coefficient on predicted performance of a large tilting-pad thrust bearing[J].Journal of Tribology,2013,135(2):021702-021701-021711.

[23] HARIGAYA Y,SUZUKI M,TODA F.Analysis of oil film thickness on a piston ring of diesel engine:effect of lubricant viscosity[J].Journal of Engineering for Gas Turbines&Power,2002,128(3):91-92.

[24] LIN Qiyin, WEI Zhengying, WANG Ning, et al.Analysis on the lubrication performances of journal bearing system using computational fluid dynamics and fluid-structure interaction considering thermal influence and cavitation[J].Tribology International,2013,64(3):8-15.

[25] YU Xiaoli, SUN Zheng, HUANG Rui, et al.A thermal equilibrium analysis of line contact hydrodynamic lubrication considering the influences of reynolds number,load and temperature[J].Plos One,2015,10(8):e0134806.