线激光检测技术在车身细密封涂胶机器人中的应用综述

2018-04-11马清伍陈家俭

马清伍,陈家俭

(一汽-大众汽车有限公司,吉林 长春 130011)

前言

随着车身涂胶机器人在汽车行业的广泛应用,自动化生产线对涂胶机器人的灵活性、稳定性和喷涂精度提出了更高的要求。一汽-大众汽车有限公司成功地引入了线激光检测技术,用于精准检测车身四门两盖的位置,从而保证机器人能够准确高质量的完成四门两盖的涂胶任务,极大地提高了自动化生产率。

本文从激光检测技术在涂装行业的实际应用出发,对激光检测技术的原理进行了分析,对实际应用中与机器人的集成和调试进行了研究,并对此项技术的关键问题和解决办法进行了阐述。

1 线激光检测技术原理分析

1.1 引入激光检测技术的目的

涂胶工艺是汽车在涂装车间的重要工艺,为保证车身的防腐性能,需要在必要的焊缝连接处涂抹PVC胶。此类工作早期全部由操作员手持喷枪完成,随着各种新车型的引入和客户对于车身性能的要求越来越高,涂胶工艺变得越为复杂[1]。为了保证生产质量和生产节拍,引入机器人涂胶成为汽车行业的必然趋势。

对于底板和汽车内仓涂胶,由于焊缝较为明显,不要求胶条外观形状,因此精度要求较低,普通的机械定位配合3D摄像系统,涂胶质量可以满足要求。

但是针对车身的四门两盖涂胶,此区域的胶条属于可见状态,且四门两盖都属于可活动组件,由于工装本身存在的误差和操作人员手工操作的差异性,再加上车身在流水线上的运动中由于机械振动引起的轻微开闭现象,每台车身的门盖位置状态都处于不同状态。

机器人的涂胶轨迹属于固定程序,如果缺乏一定的测量手段,直接进行车身涂胶,不但涂胶效果差强人意,还会引起枪嘴撞车和机器人撞车等不良后果。因此线性激光测量技术被引入到机器人细密封应用当中。

1.2 激光检测技术概述

根据测量原理的不同,三维视觉系统分为结构光视觉测量系统和双目视觉系统。双目视觉系统就是利用两台摄相机拍摄出目标物体在笛卡尔坐标系下的坐标位置,测量精度较高,但测量速度相对较低。在工业机器人领域,使用频率相对较高的是结构光视觉测量系统。

结构光视觉测量系统利用集中光源形成目标特征图像,集中通过图像坐标以及摄相机相对机器人几何参数等,可以得到特征点相对机器人原点的坐标信息。此种测量方法相对于双目视觉系统精度相对较低,但是测量速度较快。通过激光扫描,利用激光测量可以得到物体轮廓,进而得到物体的形貌信息[2]。其主要是使用特定结构光源与摄相机组成的传感系统,特殊光源投射到工件表面。摄相机对获得的图像信息进行处理[3]。

对于激光检测技术在涂装行业的应用,主要是采用基于位置的视觉伺服系统,即将视觉系统得到的图像信息作为系统反馈,构造出机器人的运动控制闭环。该反馈信号包含目标在三维空间的直角坐标信息,基本原理是通过对图像特征的抽取并结合已知的目标几何模型及摄相机模型,在三维笛卡尔坐标中对目标姿态进行计算,并与初始位置进行对比,将偏差量转换到机器人坐标中,作为机器人控制器的输入,计算出控制量并对轨迹重新进行规划,最终实现精准定位。

1.3 激光检测系统组成

激光测量系统主要由三部分构成,工业控制计算器激光发生器以及CMOS相机。

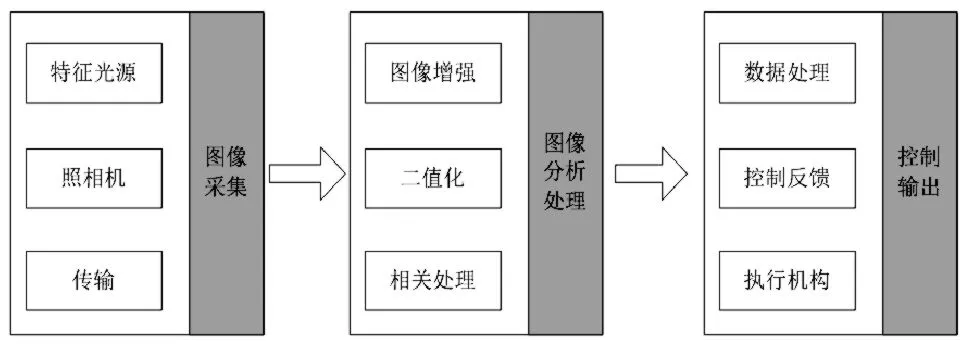

检测过程基本分为图像采集,分析处理,控制输出三个层面。图像采集属于整套系统中与外界交互的窗口,完成信息采集的功能。采集到的信息图片首先需要进行图像处理,例如增强,边缘检测,图像锐化等,使采集到的模糊且带有边缘轮廓的图片能够很好地转换成以点线为主的特征图片,从而顺利将采集到的模拟信息转变成机器更容易处理和反馈的数字信息。控制输出,是指在计算机理解图像信息并进行处理后,对机器人下达的控制动作及其他指令,如改变姿态,速度,位置等。

图1 检测系统组成

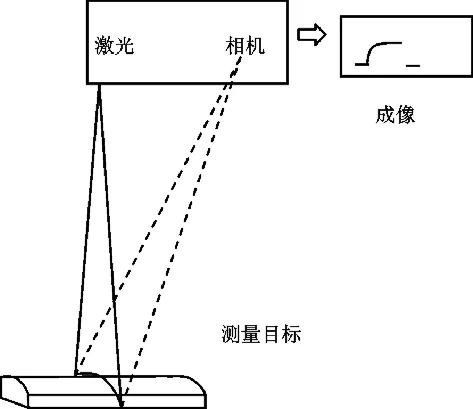

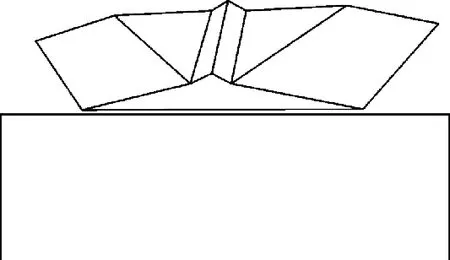

实际工作时,激光发生器发射出高强度光线,激光平面与待测量部件相交成一条激光条纹,条纹形状正反映出待测量表面的几何特征,摄相机采集到激光图像信息,经过增强,二值化等相关处理,获得条文中心线的三维坐标信息,并与初始状态的车身几何信息相比,从而得出车门相对车身的实际位置等,通过坐标变换将此部分信息转换成机器人的控制指令。

图2 简单成像示例

1.4 测量原理

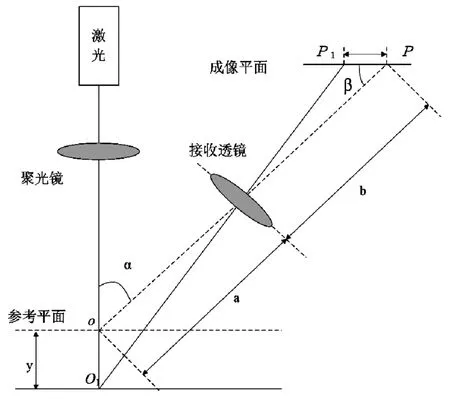

激光测量主要的原理就是三角测量原理,其主要目的就是把空间上的距离信息转变到成像平面上的位置信息。由此可以确定目标距相机的距离变化情况。

图3 三角测量原理

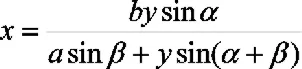

三角测量原理的示意图如图所示,可以算出垂直方向的移动距离y与传感器得到的图像平行位移x之间的关系:

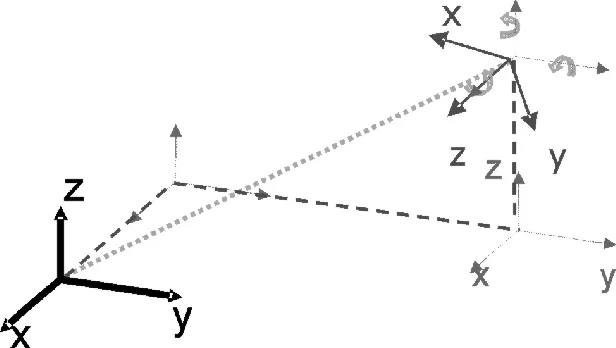

任何两坐标系之间都可以通过平移和旋转转换获得,即完全可以用矩阵A来表示两个坐标系之间的位置关系。传感器安装在机器人的六轴末端位置,传感器安装完成后会根据校定结果可以获得传感器坐标系(1号坐标系)相对于机器人基坐标系(0号坐标系)的位置关系1A0;传感器拍照完成后会得到目标在传感器坐标系下的位置信息2A1。1A0*2A1即为目标在机器人基坐标系下的位置信息,机器人的笛卡尔空间坐标可以通过机器人运动学逆解得到关节空间下的目标位置信息,从而可以直接进行关节空间下的位置反馈调整。

图4 坐标系转换关系

2 线激光检测的集成及调试过程

2.1 传感器的安装与标定

为了保证测量的灵活性,激光传感器被安装在机器人末端执行器处。激光传感器工作依靠机器人仿行轨迹共同实现,必须保证传感器对于车身边缘的可达性。由于传感器位置属于测量系统基准,安装必须要牢固精准,并做好位置标识,便于日后维修拆修后可以重新定位安装。

传感器安装完成后,需要进行位置确定,也就是获得传感器坐标系相对于机器人坐标系的位置关系,即建立工具坐标系(TCP)。此工具坐标系的建立需要借助于标准标定板,标定板由棱线清晰,线条明朗的各不同部分组成。通过激光在标定板上投射获得的图像状态为依据,首先确定理想的TCP距离,即传感器表面距离工件的最佳距离。通过不同的位姿变化,获取12个不同姿态下的图像数据,通过计算可以获得 TCP坐标(类似于普通机器人末端工具的四点法确定TCP坐标)。

图5 传感器标定板

同时,为了便于检查,在标定板上选取三个点进行不同姿态的测量,并保存图像和数据。一旦激光传感器进行拆卸或者发生意外碰撞的情况下,首先也要依据相同的步骤,进行传感器检查,对获取的图像与最开始的标准图像进行对比,若在误差允许范围内,说明对传感器功能没有太大影响。但是一旦图像误差超出范围,则表明传感器本身已经发生了误差,需要进行重新进行 TCP定义。这时重复最初建立 TCP define步骤,系统会重新获得一个TCP数值,将此数值与标准TCP距离对比后,系统会将此偏差值补偿到原TCP中,经过这样的步骤后,传感器恢复正常的使用功能。

2.2 与3D测量系统的配合应用

激光测量传感器属于高精度测量设备,能精确计算出工件的细微方位变化。但是面对车身较大偏差时,矫正不仅会出现不准确的现象,还有可能发生碰撞。因此,激光测量系统必须与其他测量系统配合使用。

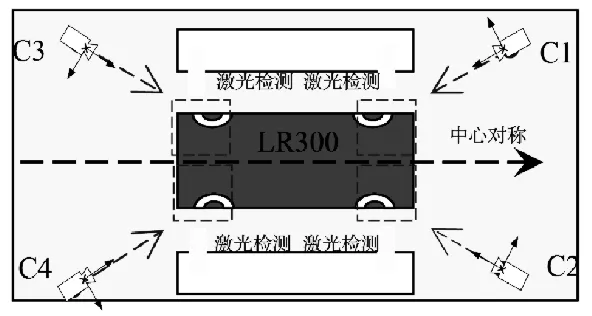

首先车身到达站内后,机械化会通过定位销进行粗定位,保证车身误差在正负1cm左右范围内,然后通过3D相机系统进行进一步的精度测量。所谓的3D相机测量系统,依靠布置在机器人站四周的四个相机,通过拍照获取车身固定的特征点坐标,如果停靠位置误差,相机在获取特征点坐标后会与标准坐标进行对比,把误差反馈到机器人系统,机器人将此部分补偿到轨迹中,实现了误差补偿。

图6 与3D摄像配合示意图

3D测量系统的精度最高可达±1mm,此项技术也被广泛的应用在车身底部机器人涂胶的过程中,可以保证机器人较高质量的完成任务。因此,激光检测设备在对四门边缘或前后盖边缘进行检测前,机器人的测量轨迹中已经包含了3D摄像系统反馈回来的误差值,这样保证了测量时特征位置即包含在激光检测范围内,也保证了测量工具不会与门盖发生碰撞。

2.3 车身“零位置”测量

车身零位置测量,即对于零车身的标准测量,是激光测量针对车身的初始化示教过程,其测量结果也是日后正常生产过程中用于比较基准的依据。

因为此次测量的数据将会作为之后所有生产车的标准,所以要尽量将此次测量涉及到变量数据都接近零值。因此需要首先要求此台标准车身对于焊装来说已经属于比较稳定的状态,即门盖等匹配已经调到比较合理稳定的范围内。

零车身确定后,另外一个需要确定的因素就是工装问题,门盖在闭合状态下是无法进行涂胶的,所以需要一定的工装将盖撑起到固定高度或者门开启到一定状态。因此,初始工装的选取也应该尤其注意,应选取最接近中值的工装作为零工装,这样能够有效减小由于工装引起的绝对偏差。还有一个需要在工装设计前期就应该考虑的问题,即工装定位的定位孔精度,尽量选取焊装进行测量、控制的孔位作为定位孔,这样能够减少安装工装带来的误差。

以上准备工作完成后,便开始正式的测量示教工作,以后盖为例,示教机器人轨迹令激光沿后盖边缘运动,选取十个点左右作为测量点,记录图像和坐标数据,完成后我们便得到了车身的初始信息,也作为了以后测量的对比标准。

2.4 与机器人系统的信息通信

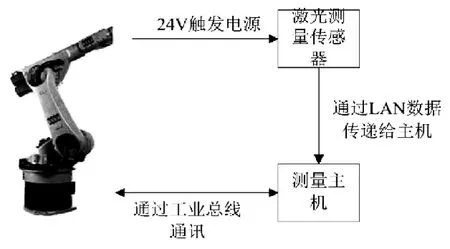

激光传感器与机器人的通讯直接通过总线进行,在机器人测量开始临近车身附近时,通过24V触发出信号令传感器开始发射激光,轨迹到达预知的测量点时,通知传感器进行拍照。

图7 与机器人信息通讯

获取图片后,通过图片分析处理,获得测量点的坐标信息,并与初始测量值进行对比,从而得出此门盖相对于标准门盖位置的坐标偏差,通过现场总线将偏差数据传递给机器人,机器人通过矩阵变换可以得出各关节轴需要的补偿数据,从而保证涂胶工艺的准确性。

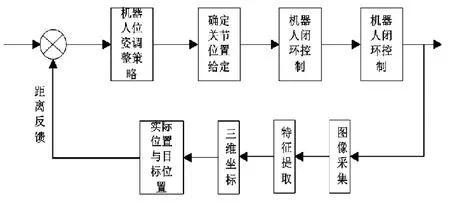

图8 位置闭环反馈框图

3 结论

本文从激光检测原理出发,介绍了激光检测系统构成,安装与标定,以及与3D摄像系统的配合等,同时也对激光检测系统与机器人系统通讯进行了简要阐述。激光检测技术的引入,使得门盖细密封机器人涂胶技术变得更加可靠,可以根据门盖的实际开启位置来调整涂胶轨迹,大大地提高了车间的自动化水平。

[1] 孙亦炯,高水斌.机器视觉系统在车底密封涂胶机器人中的应用[J],现代涂料与涂装,2014.

[2] 刘航,李志勇等.焊缝轮廓线激光检测系统开发及算法实现[J],焊接,2017(1):27-31.

[3] 王平,基于激光结构光视觉传感的焊缝图像处理[D].上海交通大学硕士学位,2010.