五轴车铣加工曲轴类零件宏程序编制方法研究

2018-04-10丁晓姜桂梅郝红光张严芳黄德华

丁晓,姜桂梅,郝红光,张严芳,黄德华

(1.青岛淄柴博洋柴油机股份有限公司,山东 青岛 266700;2.广州普利玛企业管理咨询有限公司,广东 广州 510642)

引言

对于曲轴连杆颈外圆及开档面的加工,传统的加工方式是采用车床加装偏心工装车削完成[1],但这种加工方式存在一定的弊端。采用传统方式进行多缸多相位曲轴的加工时,操作人员需对偏心工装进行数次的装夹与调整,加工效率较低。同时,偏心工装的定位销部件在长时间使用后会出现不同程度的磨损,这将导致车削加工后各个连杆颈之间的相位角出现偏差,给后续的磨削工序造成了不小的加工难题。

曲轴旋风车和五轴车铣复合中心可以解决传统加工方式存在的这些弊端[2]。本研究以加工偏心曲面类零件曲轴为例,对车铣复合中心在加工方案、编程方法等方面进行了相关的研究和探讨。

1 车铣复合中心功能

车铣复合中心机床具有X、Y、Z、B、C五个加工轴,能够实现五轴联动。它除了可完成一般的数控车削、数控铣削等单工种工序的加工外,同时还有加工斜面、铣螺旋槽、铣外圆、铣螺纹、铣各种空间曲面、钻斜孔、攻丝等各种镗、铣、钻的复合加工功能[3]。车铣复合中心功能全面、加工范围广,能够实现一次装夹就完成全部或者大部分的加工工序内容,提高了工件的生产效率和加工精度,已成为现阶段曲轴机械加工制造行业的主流加工设备。

2 加工工艺方案

2.1 曲轴连杆颈外圆的加工工艺方案

车铣复合中心在加工偏心曲拐类零件时采用三轴联动的方式,即机床的X轴、Y轴位置随着零件回转中心C轴的角度变化而进行切削位置变化。在加工过程中,刀具始终跟随曲轴连杆颈中心的旋转而进行切削,在曲轴旋转一个圆周的同时,铣刀同时跟随进行了一个周期的切削,完成一个连杆颈外圆的铣削,如图1所示。上述运动过程从机床坐标系上来看,实际就是铣刀围沿着一个以偏心距为半径的圆在做X、Y轴圆弧插补运动。宏程序编程只要能实现这种功能,也就完成了从假想的运动分析到机床实际加工完成的转化。

图1 曲轴连杆颈外圆加工示意图

2.2 曲轴连杆颈开档的加工方案

曲轴连杆颈开档的加工和上述外圆加工原理是一样的,可以理解为机床的X、Y轴位置围绕着回转中心C轴的角度变化而进行切削位置变化。与外圆加工不同的是:连杆颈开档面的加工可以看做是多个不同直径外圆围绕着同一个回转中心复合而成,转换到机床坐标系就是X、Y轴在做数次不同起始位置、不同回转半径的圆弧插补运动。如图2所示,图中的每一个刀具切削轨迹其实都是由机床X、Y、C轴一起联动实现的。这些运动轨迹数次叠加的过程,其实就是刀具切削去量完成开档面加工的过程。

需注意的是图2中的刀具轨迹并不是一个整圆,只是特定大小的圆心角对应的一段圆弧。还需对每次插补运动的起始角度和终止角度进行约束计算,从而达到减少空刀切削时间提高加工效率的目的。从图2可以看到,应该选用臂膀的外形来作为计算基准,在每次进刀位置和出刀位置处加上适量的安全距离或安全角度后,就能满足连杆颈开档面的加工需要。

图2 曲轴连杆颈开档加工示意图

2.3 曲轴其它曲面部位的加工方案

曲轴比较难加工的曲面部位还有臂膀、顶圆、斜面等,这些部位的加工与上面叙述的加工原理基本类似,在此不再赘述。

3 编程思路的研究

3.1 常规的编程思路

车铣复合中心在针对曲面类、偏心类零部件加工编程时通常使用三维制图软件做出几何模型,再通过交互工艺参数输入模块、刀具轨迹生成模块、刀具轨迹编辑模块、三维加工动态仿真模块和后置处理模块来计算产生曲面轮廓上所有机床刀位点(或刀具铣削点),从而形成最终的加工刀具路径[3]。

该方法产生的刀具路径长度是传统加工的上百倍,对于单件零件来说编程时间远大于加工时间,编程的效率已成为影响总体效率的关键因素之一,而且要求操作者在CAD与CAM两个方面都要有深厚的背景与经验才能很好地完成工作,这无疑增加了编程应用的难度。

3.2 高效宏程序的编程思路

在机械加工行业中,软件生成程序的方法主要应用于复杂曲面的加工,但是对于曲轴偏心类零部件加工,除了以上问题外,还存在调试难度大、程序不可移植性等诸多问题。

由曲轴图纸可知:曲轴上难加工的曲面在二维空间内投影或是一个整圆,或是由几段不同半径圆弧加直线连接形成的封闭曲线。对于这样的二维图形,可以通过数学建模和CNC代码编程来实现所需的宏程序编制。在编程时涉及到的曲轴形状尺寸和定位尺寸,可通过在宏程序中定义变量的方式对它们进行定义与赋值,这样在曲轴的尺寸发生变化后,只需对已定义的变量进行重新赋值,就可完成不同型号曲轴的加工,如此一来程序的通用性就提高了。曲面切削时刀具切入点位置的计算,则是整个宏程序编制的难点与重点。

3.2.1数学建模

矢量的旋转示意如图3所示。

图3 矢量的旋转

Z2=Z1。

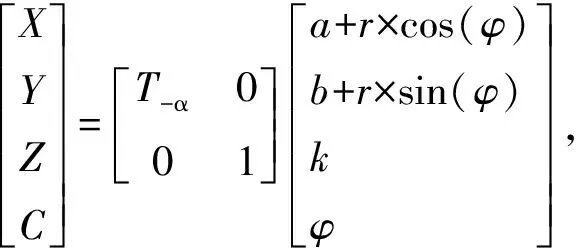

列矩阵[4]:

(1)

图4 刀具矢量的旋转

假设M点的参数坐标方程为:

其中,k为恒定值,对于圆特征曲线方程:

(X-a)2+(Y-b)2=r2,

其中,a为圆心X向坐标,b为圆心Y向坐标,r为圆半径。圆上任一点M点的参数坐标方程为:

其中,k为恒值,经过化简得出切入点X、Y轴的坐标如下:

X=cos(φ)×a+sin(φ)×b+r,

(2)

Y=-sin(φ)×a+cos(φ)×b。

(3)

至此完成了数学建模,在宏程序编制中刀具切入点位置的确定按照公式(2)和公式(3)就能计算出来。

3.2.2CNC代码编程

CNC代码编程就是编写一些机床系统能识别的语言,将上面论述的想法转化成机床和刀具的运动指令。以下为切入点处的宏程序编制方法。

DEF REAL CENTER_X,CENTER_Y,START_Q, CIRCLER, SAFE_Y

式中:DEF REAL:为编程指令,定义实数型的变量[5];CENTER_X定义为轮廓的圆心X坐标;CENTER_Y定义为轮廓的圆心Y坐标;START_Q定义为轮廓的起始角;CIRCLER定义为轮廓的半径;定义为SAFE_Y水平切入时Y方向的安全距离。

自定义的变量经过赋值或数据传递后,再根据公式(2)和公式(3),编程语句可写为:

INTER_X=COS(START_Q)*CENTER_X+SIN(START_Q)*CENTER_Y+CIRCLER

INTER_Y=-SIN(START_Q)*CENTER_X+COS(START_Q)*CENTER_Y-SAFE_Y

……

G1 Y=INTER_Y F3000

C1=DC(START_Q) F350

X=INTER_X F4000

Y=INTER_Y+SAFE_Y F=_FEED

……

西门子840D数控系统每次读到上面这些语句后,系统就会自动计算出刀具切入点的位置,并控制机床的X、Y、C轴移动到各自的起始位置,准备开始切削工件。后续在宏程序中使用G2/G3指令,就能完成曲轴各曲面的铣削加工[6]。

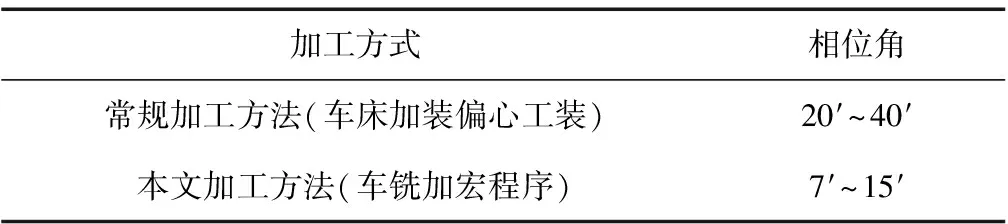

4 曲轴切削加工后的质量对比

某公司应用该宏程序完成了四种不同型号曲轴的曲面加工(曲面包括:主轴颈外圆、连杆颈外圆、臂膀外圆、连杆颈开档面等)。经现场检测,曲轴曲面的各项加工精度完全达到图纸技术要求,特别是使用车铣中心加工的曲轴相位角精度,较常规加工方法有了很大的质量改进,可以确认该宏程序可满足曲轴加工工艺的要求。

采用常规加工方法和应用宏程序加工方法后的曲轴相位角精度对比如表1所示。

表1 曲轴相位角对比情况

5 结论

本编程方法做出的宏程序可作为一个子程序单独使用,相对于CAM具有一定的通用性。由CAM后处理软件编制出的程序,只适用于偏心距和曲面半径等参数不变的偏心类圆弧加工,而本编程方法编制出的宏程序在加工不同曲面时,只需在主程序中对偏心曲面的偏心距、曲面半径、起始角度、结束角度、角度增量等参数进行赋值,就可完成不同偏心距、不同半径曲面的加工,这样的宏程序具有更灵活、更便捷、通用性强的优点。对于程序校验而言,校验本方法的程序同校验CAM生成程序相比节省了大量的校验时间,减轻了工作强度,提高了校验的准确性。

参考文献:

[1]熊文伟.浅析数控曲轴连杆轴颈车床夹具设计的有效改进[J].价值工程,2011,30(7)(中旬刊):19-20

[2]刘虎.基于车铣复合加工中心的曲轴加工工艺技术及理论研究[D].沈阳:东北大学,2012.6.

[3]夏炜,顾向阳.五轴车铣复合加工中心加工偏心曲拐类零件的编程[J].机械制造,2012,50(11):46-47.

[4]朱砾.线性代数[M].北京:科学出版社,2010.8.

[5]于杰.数控加工工艺与编程[M].北京:国防工业出版社,2009.

[6]郑堤.数控机床与编程[M].北京:机械工业出版社,2010.