特长隧道内TBM主轴承更换的施工技术

2018-04-09中铁十八局集团有限公司天津300222

(中铁十八局集团有限公司,天津 300222)

众所周知,全断面硬岩掘进机(简称TBM)主轴承被称为是机器的“心脏”。TBM掘进中途发生的主轴承异常和损坏,都是人们最不愿意碰到的事情。

1 工程概况

西秦岭特长隧道是兰渝铁路全线控制性工程,为两座基本平行的分离式单线隧道,左线、右线两个单线隧道长度均为28.36km,每个单线隧道的20km采用TBM施工。TBM选型为美国罗宾斯生产的敞开式全断面硬岩掘进机,刀盘直径10.23m(刀具磨损后最小洞径10.2m),每循环掘进行程为1.8m。右线里程DIyK395+116.582 -DIyK423+351.422,全长28 236.582m。进口位于透防乡潘家沟村,采取钻爆法施工8 236m;出口位于洛塘镇老盘底村,采用直径为10.20m敞开式硬岩TBM掘进机独头施工20km。隧道出口独头TBM掘进距离长(20km),正洞开挖断面大,施工工期紧、任务重,对TBM掘进的进度指标要求较高。目前无论是隧道长度,还是隧道TBM开挖断面,该隧道在我国铁路建设史上均属首次[1]。

2 TBM主轴承更换难点

西秦岭特长隧道TBM施工分两个阶段:第一阶段TBM掘进约8km后进入整修洞室,经过整修与皮带机出渣位置调整后,进入第二阶段开始TBM掘进。TBM在第二阶段施工至DIyK409+140位置时,发现主轴承的磨损较大,需立即更换,否则无法再进行掘进施工。

TBM主轴承在洞内更换过程比较繁琐、复杂,需要解决2个难点。

(1)因为是独头掘进,需要更换的新、旧主轴承要通过TBM的主机和后配套,而新、旧主轴承的外包装直径7.2m、高2m,TBM的主机占据整个洞室,没有交换空间。

(2)在隧道洞内更换主轴承需要将旧主轴承与刀盘脱离,而刀盘自重275t,在更换新主轴承后与刀盘对接时,刀盘不能产生下沉、倾斜和移位,否则108个刀盘与主轴承连接螺栓不能有效连接。因此固定刀盘成为难点之一。

3 主轴承更换的工艺流程与工作要点

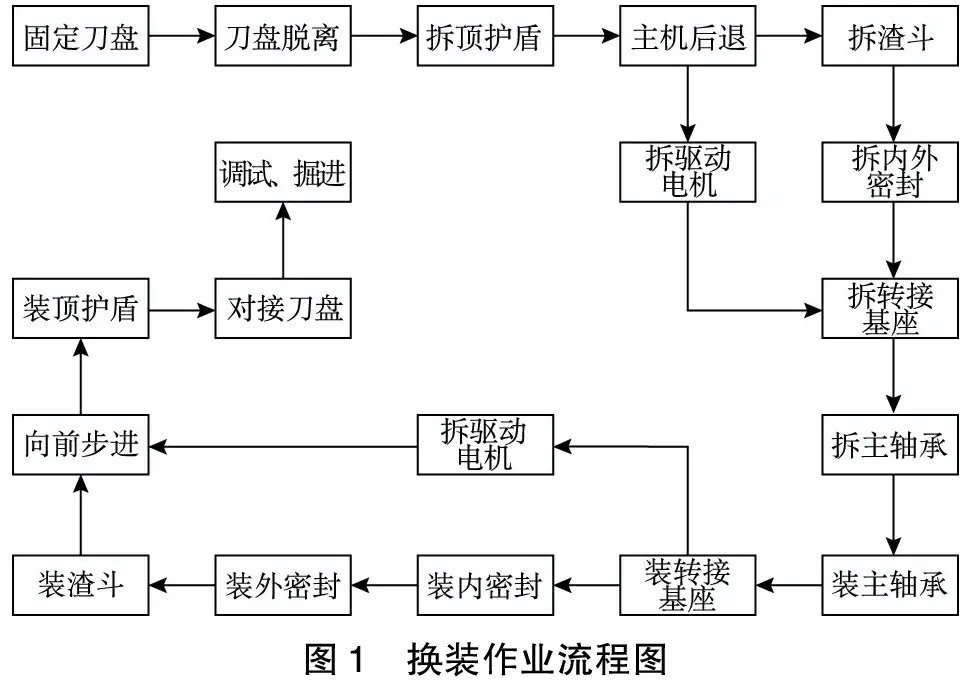

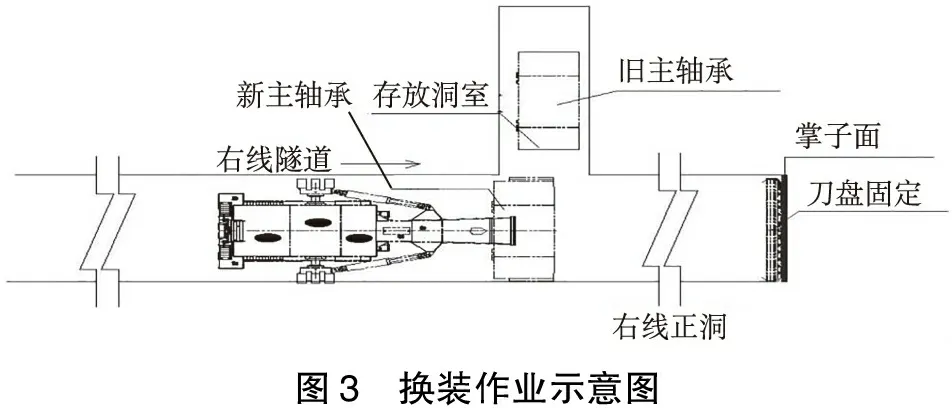

TBM掘进至第二阶段DIyK409+140位置停机。在TBM后方保证20m的安全距离处施做换装洞室和主轴承储藏洞室,主轴承运输到储藏洞室后先行储藏,固定刀盘和顶护盾后脱离掘进机,主机及后配套整体后退220m至换装洞室后,进行换装作业,然后步进至掌子面与刀盘对接、调试,完成更换作业,继续TBM掘进施工。主轴承更换作业流程见图1。

3.1 换装洞室的施工

换装洞室计划在掘进机尾拖板后方20m安全距离处开挖,即:DIyK409+340- DIyK409+365;换装洞室在正洞断面基础上扩挖而成,具体尺寸(长×宽×高):9m×10.23m×13.23m,采用III级围岩综合洞室支护参数支护。在左侧开挖储藏洞,储藏洞净空长×宽×高=8×7.5×4.3m(解决了难点1),采用III级围岩综合洞室支护参数支护。为确保TBM后退时撑靴在储藏洞处有足够支撑力,在洞室口增加3榀H150钢拱架加强支护。

图1 换装作业流程图

3.2 固定刀盘

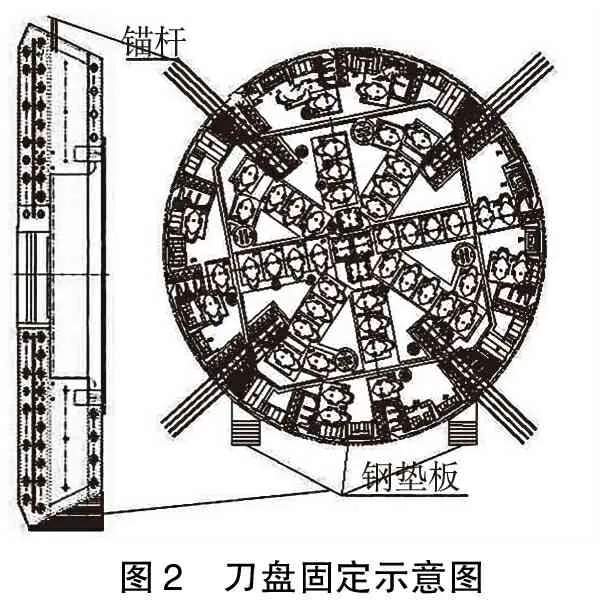

主要目的是为确保总重275t的刀盘顺利脱离旧主轴承,待主轴承更换完后保证刀盘顺利与新主轴承对接。所以,刀盘必须要固定牢稳,确保机架与设计中线和高程不变化。刀盘拆卸过程中会产生下沉和移位,现场采取4点锚杆束锁定、底部3位支撑钢垫块的总体方法(解决了难点2),左上、右上、左下、右下4个包厢位置锁定刀盘,每处各布设8根锚杆,使用φ22砂浆锚杆进行锁定,单根锚杆拉拔实验承重16t以上,主要防止刀盘纵向产生偏移;刀盘底部采用分层加焊垫板全包围方式固定,在刀盘底部和隧道中线左右各1.19m位置分层焊接垫实800mm×800mm×40mm钢板,进行焊接填充密实,防止刀盘下沉。刀盘固定示意见图2。

图2 刀盘固定示意图

3.3 主轴承与刀盘分离

完成对刀盘“3位支撑”和“4点锁定”后,对TBM原始方位包括撑靴位置、顶部撑靴油缸伸出长度,扭矩油缸伸出长度和侧护盾后边沿位置等,刀盘脱离前做好标记。随后拆除刀盘双头连接螺栓,TBM主机架后退,最终实现刀盘与主轴承分离。

3.4 整体拆除顶护盾

将顶护盾顶到最高位,在顶护盾顶部按三角形布置焊接3个吊耳。利用导链起吊护盾,将滑轨与顶护盾焊接到一起起吊护盾与滑轨整体,前移;主机后退与顶护盾分离,这就整体拆除了顶护盾[2]。

3.5 主机后退

利用推进油缸进行主机后退220m到达换装作业区,通过主轴承储藏洞室时撑靴踩压部位采用下部油缸浮动与钢支撑锁口加固等方式通过。

3.6 依次拆除辅助设备

依次拆除渣斗;外密封及其压环和隔环;内密封及其压环和隔环;主驱动电机和小齿轮轴;转接基座,使旧主轴承体裸露。

3.7 拆除旧主轴承

(1)主轴承参数重量26 661kg,直径6 700mm,厚度550mm;双头螺栓545个。主要工具为M48×400顶丝6个,专用吊具1套。

(2)用顶丝向外顶主轴承,注意保持各处顶丝旋进尺寸一致,以确保主轴承周向均匀地从安装腔体内滑出。同步调节各导链松紧度,保证主轴承姿态垂直。

(3)主轴承完全脱离安装腔体后,翻转主轴承,待其完全水平后,用煤油彻底清理,并转移到指定位置存放。

3.8 安装新主轴承

(1)旧主轴承转移到位后,新主轴承移送到主机前部就位。

(2)起吊新主轴承至一定高度,利用辅助导链调整其姿态至垂直状态。

(3)平移主轴承至安装腔附近,安装顶丝到安装腔上,利用顶丝对正主轴承螺栓孔。

(4)在顶丝后边加螺母,将主轴承压入安装腔内。

(5)安装双头螺柱,拆除顶丝。逐步校核螺栓拉拔压力至标准值。

图3 换装作业示意图

3.9 依次安装转接基座,主驱动电机和小齿轮轴,内、外密封,渣斗。

3.10 步进、安装顶护盾、对接刀盘

(1)向前步进220m、护盾安装完成后,清理主机前部区域;

(2)向前步进至主机前端距刀盘50cm时停止;

(3)慢速前进,同时调整主机姿态至PPS显示数据与刀盘脱离前完全吻合;

(4)密切观察主机前端,前进到与刀盘表面接触后立即停机;

(5)在转接基座上切向挂导链,微调螺栓孔位置;

(6)安装双头连接螺栓;

(7)校核拉拔压力,最后安装螺栓保护帽。

(8)拆除“三位支撑”和“四点锁定”。

4 结束语

长大隧道的TBM施工中,主轴承作为机器的“心脏”部件,一旦造成损坏,必将影响TBM正常掘进、施工进度。所以必须将维修与保养作为一道工序纳入施工程序管理,不能为赶施工进度而忽略维修与保养。

参考文献:

[1]唐与,吴庆山,韩志远.支撑式TBM掘进中途的主轴承更换及处理[J].现代隧道技术,2009(2).

[2]水利部科技推广中心.全断面岩石掘进机(TBM)[M].北京:石油工业出版社,2005.