高炉非稳态出铁过程中死料柱状态对铁水流场影响的数值模拟

2018-04-09祝俊俊

朱 雯 金 焱 祝俊俊 袁 辉

(武汉科技大学钢铁冶金及资源利用教育部重点实验室,湖北武汉 430081)

高炉出铁过程中,高炉炉缸铁水流动和排放的复杂性很大程度上取决于炉缸中死料柱的行为,如今死料柱对高炉生产操作的重要性已被越来越多的研究学者所认可[1]。Standish等[2]试验研究了死料柱尺寸分布对铁水流动的影响;Shinotake等[3]研究了沉坐和浮起的死料柱对高炉炉缸内铁水流动行为的影响;Nishioka[4]、Nouchi等[5- 6]研究了死料柱颗粒直径、位置和形状等因素对渣铁排放速率和渣铁滞留量的影响;Shibata等[7]研究了死料柱结构、无焦炭区和焦炭孔隙度等对耐材温度分布和炉缸内铁水流动的影响。Inada等[8]通过向风口加入钴的氧化物,并在出铁口处追踪检测钴的浓度,得出炉缸内铁水流场为非对称的结论。上述大多是针对高炉稳态出铁过程进行的研究,与高炉实际出铁过程存在一定差别。

本文以某钢铁厂实际生产高炉炉缸为研究对象,以流体力学相关理论为基础,利用FLUENT软件建立了高炉炉缸三维流体数学模型,研究了高炉出铁过程中死料柱形状与状态对炉缸内铁水非稳态流动的影响。

1 模型描述

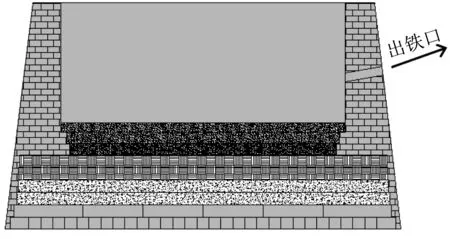

图1为有效容积1 750 m3高炉炉缸三维模型示意图,以炉底中心为原点建立三维直角坐标系。模型参数的选取均依据原型,炉缸半径为4 740 mm,炉缸深度为4 002 mm,出铁口深度为1 435 mm,出铁口半径为150 mm,铁口倾角为10°,铁口长度为400 mm。由于铁口均匀分布于炉体四周,因此研究只采用一个出铁口。将几何模型导入ICEM进行网格划分, 使用FLUENT程序中的VOF模型求解。

图1 高炉炉缸三维模型示意图Fig.1 3D schematic diagram of the blast furnace hearth

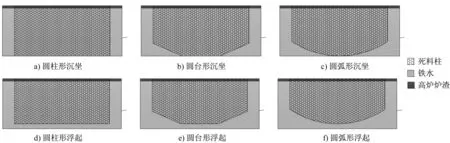

根据高炉生产过程中死料柱在炉缸中受到高温渣铁的冲刷作用,模拟死料柱的三种可能形状:圆柱型、圆台型、圆弧型;两种工作状态:沉坐和浮起,如图2所示。

将中心死料柱视为多孔质结构进行研究,孔隙度为0.4,死料柱区域约占炉缸总区域的4/5,死料柱浮起时与炉缸底部距离为400 mm。

1.1 假设条件

图2 死料柱的形状与状态示意图Fig.2 Schematic diagram of deadman’s shape and state

(1)铁水与高炉炉渣为不可压缩流体;

(2)忽略炉缸内的耐火材料与铁水的物理化学反应以及炉渣所造成的影响;

(3)炉缸内铁水、炉渣和高炉煤气间互不渗透;

(4)高炉煤气从炉缸上部流入速度垂直向下;

(5)忽略壁面效应对流体区域的影响。

1.2 数学模型和控制方程

在模拟高炉非稳态出铁过程中,气、液、渣三相互不渗透,可使用VOF多相流模型。在VOF模型中,分别引入铁水、高炉炉渣和高炉煤气三相流体积分数,通过求解每一个控制单元内的体积分数值,确定相同界面。设αhotmetalx,y,z,t、αslagx,y,z,t和αgasx,y,z,t分别代表每个控制单元内铁水、高炉炉渣和高炉煤气所占的体积分数,在每个单元中有:

αhotmetal+αslag+αgas=1

(1)

铁水、高炉炉渣和高炉煤气的体积分数微分控制方程为:

(2)

式中:t为时间;ui、xi为速度分量和坐标分量,i=1,2,3,即ui=u,v,w,xi=x,y,z。

VOF模型采用三维标准k-ε湍流方程,由于高炉炉缸出铁过程是一个非稳态过程,炉缸内流体的流动是一个包含层流和湍流的混合复杂流动模型,动量方程使用非稳态方程,包括连续性方程、动量方程[9]:

连续方程:

(3)

动量方程:

+ρgi+Si

(4)

式中:源项Si在自由区为零,在死料柱内:

(5)

(6)

式中:α和C分别是渗透系数和惯性力系数;Dp和φ分别是死料柱内焦炭颗粒的平均直径和死料柱孔隙度。

在铁水自由区:

Si=0

(7)

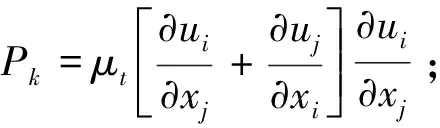

k-ε湍流模型:

k方程:

(8)

ε方程:

(9)

模型常数:C1=1.44,C2=1.92,Cμ=0.09,σε=1.3 。

1.3 边界条件

边界条件是依据高炉炉缸模拟条件设定,边界条件如下:

(1)入口定义为炉缸上端面,高炉煤气在压力作用下,由入口流入;

(2)出口在出铁口处,设置为压力入口;

(3)炉缸壁面为无滑移面,炉缸内壁采用FLUENT中的标准壁面函数设置;

(4)铁渣界面初始高度为3 000 mm,在重力和上部高炉煤气压力作用下逐渐下降。

1.4 数值求解

基于上述模型的控制方程和对应的边界条件,模拟步骤如下:

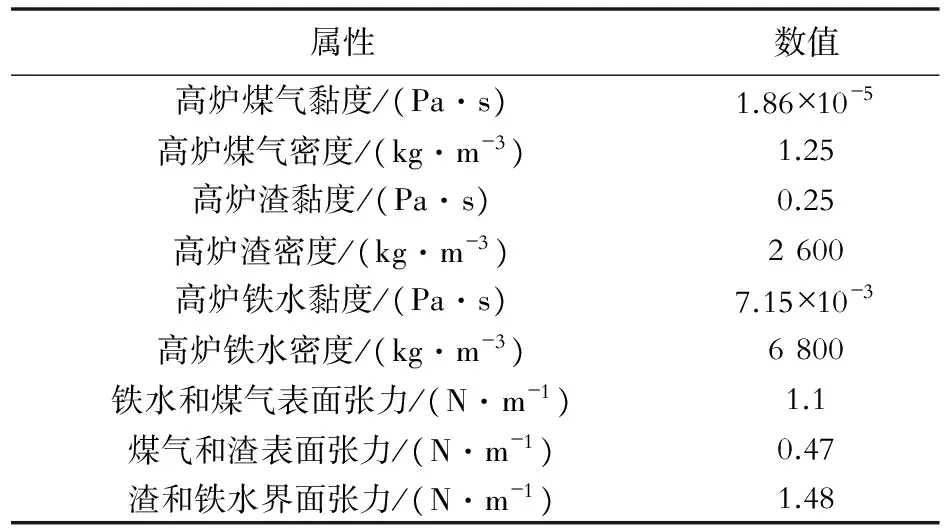

(1)前处理。使用CAD软件建立几何模型、使用ICEM划分网格、设定物性参数,参数如表1所示;

(2)求解方程(1)~(9)的代数式。通过控制求解精度和迭代步骤,调节松弛因子,模拟得到收敛结果;

(3)后处理。计算结果进行可视化处理,并得出所需数据。

表1 高炉流体的物性参数Table 1 Physical properties of fluids for blast furnace

2 计算结果与讨论分析

利用FLUENT软件模拟研究高炉炉缸中不同死料柱的状态及形状对炉缸内铁水流场、炉底剪应力的影响。模拟结果表明,死铁层深度为1 435 mm的炉缸出铁时间约3 000 s,为了便于分析,统一选取T=1 000 s时刻,Y=0 mm时的ZX面,距离炉缸底部Z=1 000 mm铁口下部的XY面和炉缸整体进行流场分析,同时选取炉底Z=0 mm的XY面进行剪应力分析。

2.1 死料柱沉坐炉底状态下铁水流场分析

从图3和图4可以看出,死料柱在沉坐炉缸底部条件下,大部分铁水直接流向出铁口。但是由于炉缸中部死料柱属于多孔质结构,其对铁水的阻力较大,部分铁水会优先通过死料柱与炉缸侧壁之间的空间流向铁口,从而形成明显的铁水环流,对炉缸壁面造成冲刷侵蚀。出铁口远端铁水自由区,铁水的流动会形成混流区,其中沉坐状态圆柱形死料柱的混流最明显。

图3 死料柱沉坐状态下对称面的速度矢量图(Y=0 mm)Fig.3 Velocity vector of symmetric plane for sinking deadman (Y=0)

图4 死料柱沉坐状态下水平面的速度矢量图(Z=1 000 mm)Fig.4 Velocity vector of horizontal plane for sinking deadman (Z=1 000 mm)

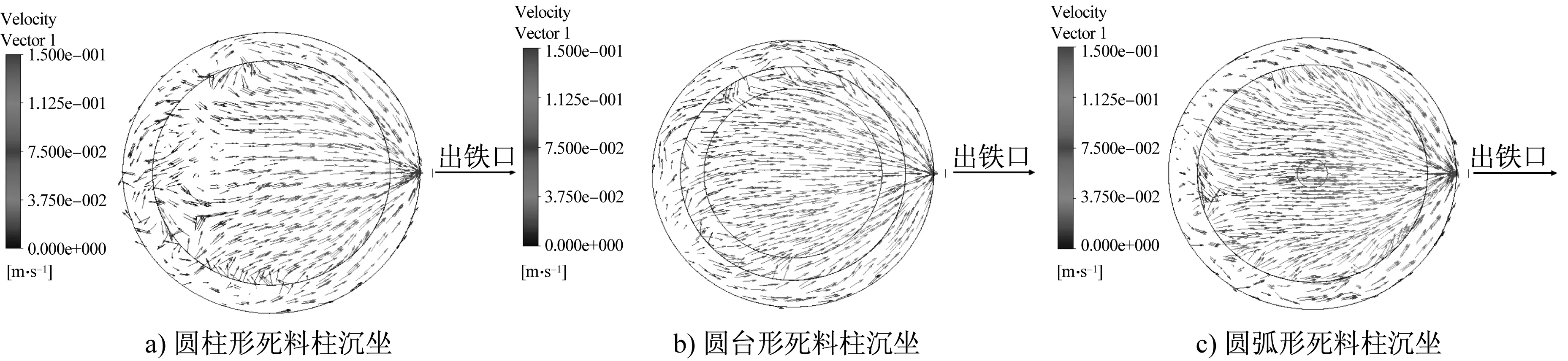

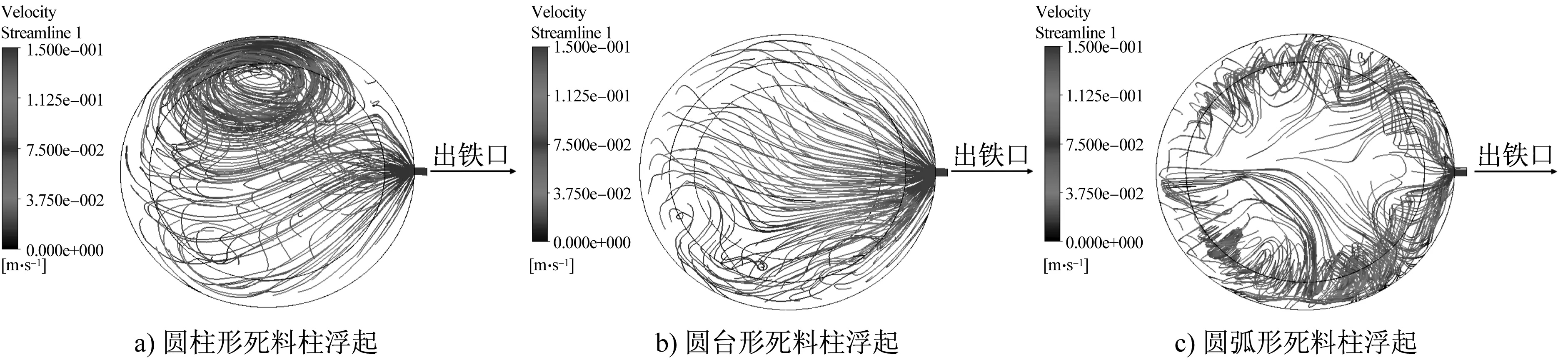

由图5可以看出,死料柱在沉坐状态下铁口附近均有明显的漩流,死料柱边缘铁水自由区交界处有小漩流产生。从炉缸流线图整体情况来看,不同形状的死料柱在沉坐状态下对炉缸内流场和漩流数量均产生不同的影响。综合来看,圆台形死料柱在沉坐状态下所产生的漩流较少。

图5 死料柱沉坐状态下炉缸内流线图Fig.5 Streamline in blast furnace hearth for sinking deadman

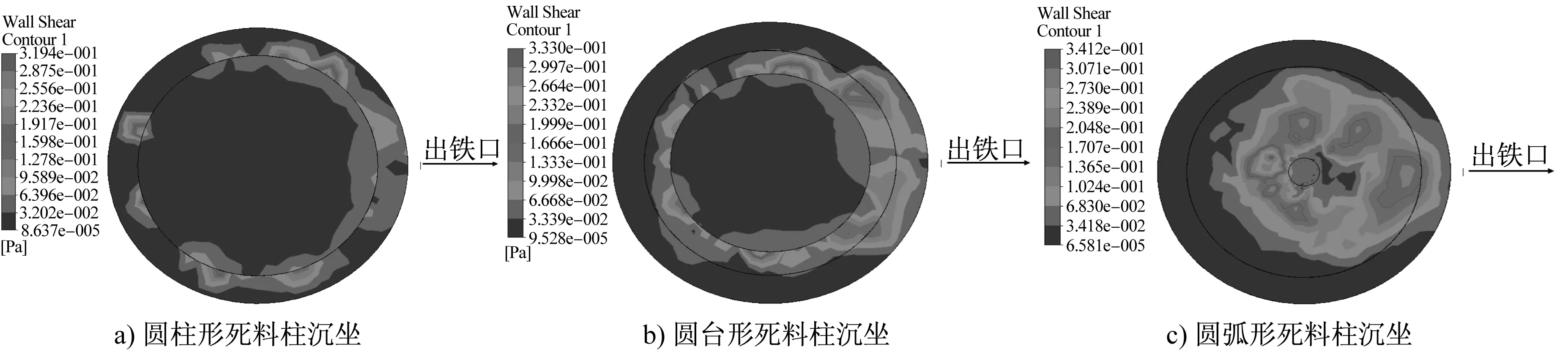

由图6可以看出,不同形状的死料柱在沉坐状态下,炉缸底部的较大剪应力主要分布在死料柱边缘区域,其中在铁口附近区域较明显,会造成炉底侵蚀较严重;铁口远端死料柱边缘区域炉缸底部剪应力相对较小,炉缸中部由于死料柱的沉坐,铁水在死料柱多孔介质结构的阻力下流动较缓慢,炉缸底部剪应力较小,对炉缸的冲刷侵蚀较弱。

2.2 死料柱浮起状态下铁水流场分析

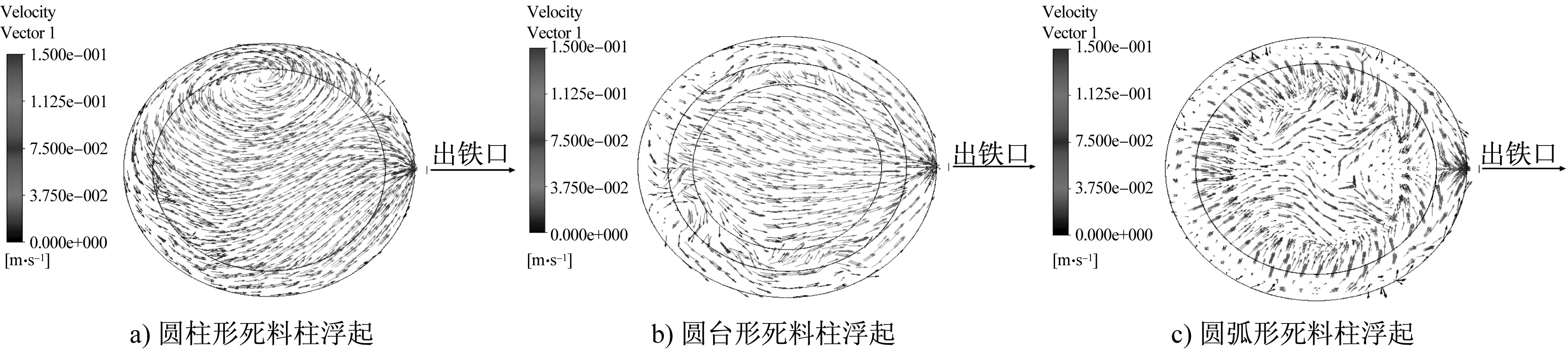

从图7和图8可以看出,死料柱在浮起状态下,依然有环流产生。但由于死料柱浮起底部自由铁水区的存在,部分铁水趋于从底部流向铁口,炉缸底部铁水流动相对较活跃,铁水流速也较快,对炉底的冲刷增强。由图8(a)可以看出,圆柱形死料柱在浮起状态下,炉缸内部死料柱与铁水自由区交界处有明显的非对称漩流产生。由图7(c)和图8(c)可以看出,圆弧形死料柱在浮起状态下,炉缸内部混流非常明显,主要集中在死料柱底部边缘区域。由图7(b)和图8(b)可以看出,圆台形死料柱在浮起状态下,炉缸内流场相对稳定,混流较少,漩流现象不明显。

图6 死料柱沉坐状态下炉缸底部剪应力云图Fig.6 Shear stress diagram of hearth bottom for sinking deadman

图7 死料柱浮起状态下对称面的速度矢量图(Y=0 mm)Fig.7 Velocity vector of symmetric plane for floating deadman (Y=0)

图8 死料柱沉浮起态下水平面的速度矢量图(Z=1 000 mm)Fig.8 Velocity vector of horizontal plane for floating deadman (Z=1 000 mm)

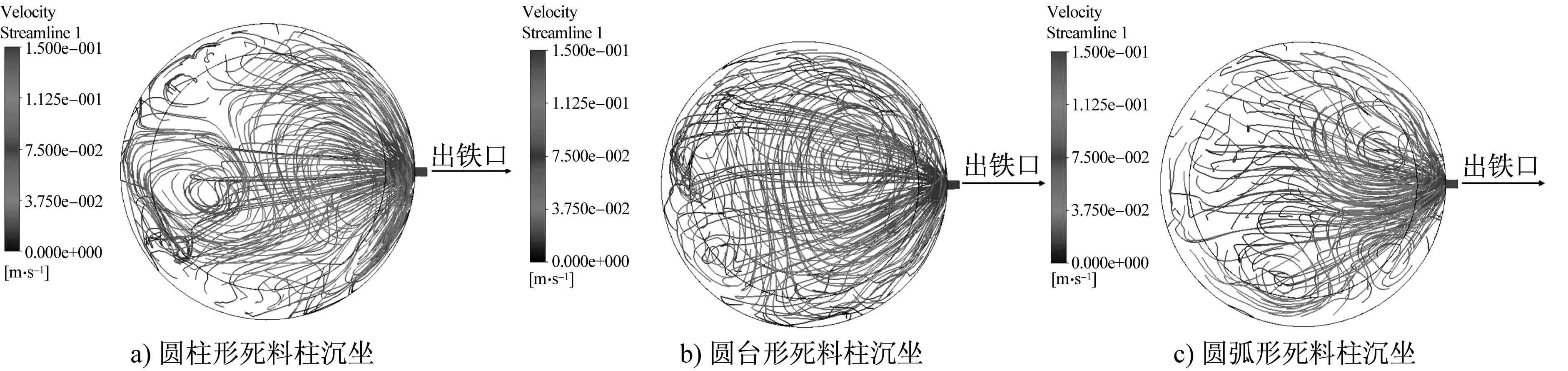

由图9(a)可以看出,圆柱形死料柱在浮起状态下,炉缸内部死料柱侧面边缘有明显的较大非对称漩流,漩流区域约占炉缸的1/3,漩流边缘铁水速度较大,对炉缸壁面冲刷侵蚀增强。由图9(c)可以看出,圆弧形死料柱在浮起状态下,死料柱四周边缘区域有明显的漩流和混流产生,漩流的边缘铁水流速较大,对炉缸壁面冲刷侵蚀增强。由图9(b)可以看出,圆台形死料柱在浮起状态下,炉缸内部漩流和混流现象较弱,流场稳定。

由图10(a)可以看出,圆柱形死料柱在浮起状态下,炉缸底部较大剪应力主要分布在漩流区域。由图10(b)可以看出,圆台形死料柱在浮起状态下,炉缸底部较大剪应力主要分布在炉缸铁口附近铁水流动较为活跃的铁水自由区。由图10(c)可以看出,圆弧形死料柱在浮起状态下,炉缸底部剪应力主要分布在炉缸中心四周漩流的边界交界区域。综上可见,圆台形死料柱在浮起状态下炉缸内流场稳定,混流和漩流较弱,对炉缸壁面的侵蚀相对较弱。

3 结论

(1)炉缸内死料柱在沉坐和浮起炉底状态下,炉缸四周铁水自由区均有环流产生,炉缸内有漩流产生,出铁口远端有混流产生;圆柱形死料柱沉坐状态下,混流明显,浮起状态下,炉缸内有非对称的漩流产生,漩流区域约占炉缸的1/3,漩流区域铁水速度较大,对炉缸壁面冲刷侵蚀较大;圆台形死料柱在沉坐和浮起状态下,炉缸内部流场相对比较稳定;圆弧形死料柱在浮起状态下,炉缸内有大量的漩流和混流产生,漩流区域铁水流速较大,对炉缸壁面冲刷侵蚀较大。

图9 死料柱浮起状态下炉缸内流线图Fig.9 Streamline in blast furnace hearth for floating deadman

图10 死料柱浮起状态下炉缸底部剪应力云图Fig.10 Shear stress diagram of hearth bottom for floating deadman

(2)死料柱在沉坐和浮起状态下,炉缸底部较大剪应力主要分布在铁水环流区域和漩流区域,以及出铁口附近区域。在铁口远端和死料柱沉坐区域,炉缸炉底剪应力较小。

(3)死料柱在浮起状态下对炉缸内铁水流场影响较大。

[2] STANDISH N,CAMPNELL P J. Analysis of liquid flow in blast furnace hearths [J]. ISIJ International, 1984, 24(9): 709- 717.

[3] SHINOTAKE A,ICHIDA M,OOTSUKA H,et al. Floating/sinking of deadman and liquid flow behavior in blast furnace hearth [J]. Nippon Steel Technical Report, 2006, 94 : 115- 121.

[4] NISHIOKA K, MAEDA T,SHIMIZU M. A three- dimensional mathematical modelling of drainage behavior in blast furnace hearth[J]. ISIJ International, 2005, 45(5):669- 676.

[5] NOUCHI T, YASUI M, TAKEDA K. Effects of particle free space on hearth drainage efficiency [J]. ISIJ International, 2003, 43 (2): 175- 180.

[6] NOUCHI T, STATO M, TAKETA K, et al. Effects of operation condition and casting strategy on drainage efficiency of the blast furnace hearth[J]. ISIJ International, 2005, 45(10):1515- 1520.

[7] SHIBATA K, KIMURA Y, SHIMIZU M, et al. Dynamics of dead- man coke and hot metal flow in a blast furnace hearth [J]. ISIJ International, 1990, 30(3):208- 215.

[8] INADA T, NAKANO K, et al. Dissection investigation of Blast Furnace Hearth [J].ISIJ International, 2009, 49(4): 470- 478.

[9] 王福军. 计算流体动力学分析- CFD软件原理与应用[M]. 北京:清华大学出版社, 2004.