脉冲磁场对Hi- B钢初次再结晶织构的影响

2018-04-09李莉娟赵庆贺

李 斌 李莉娟 赵庆贺

(省部共建高品质特殊钢冶金与制备国家重点试验室、上海市钢铁冶金新技术开发应用重点试验室和上海大学材料科学与工程学院,上海 200072)

高磁感取向硅钢(Hi- B钢)与一般取向硅钢相比具有铁损低、磁感应强度高、磁致伸缩小等优点,主要用来制作各种大、中型变压器铁芯[1]。据统计[2],2008~2011年,国家电网公司共采购220 kV及以上大型电力变压器近3 000台,使用了超过20万t的高磁感取向硅钢[3]。因此,研究和开发具有更高磁导率、更低磁致伸缩和铁芯损耗的高品质硅钢产品具有重要的环保意义和经济价值[4]。

取向硅钢的磁性具有强烈的方向性,在易磁化的轧制方向具有优越的高磁导率与低损耗特性。取向钢带在轧制方向的铁损仅为横向的1/3,磁导率比为6∶1;而Goss晶粒{110}晶面平行于轧制平面,易磁化方向<001>晶向平行于轧制方向,所以取向硅钢优异的磁性能主要与最终的Goss晶粒取向集中度和平均晶粒尺寸有关[5]。1949年,Dunn等[6]指出取向硅钢中的Goss织构来源于二次再结晶过程。之后一系列的研究证明[7- 10],取向硅钢发生二次再结晶并获得取向集中的Goss织构与初次退火后的组织、织构密切相关。为了提高Hi- B钢的磁特性,除了改善其生产工艺流程外[1,4],通过磁场热处理的方法[11- 14]来控制再结晶微观组织和织构,同样可以得到铁损低、磁性能优异的产品。Xu等[14]等通过一系列试验发现,10 T强磁场可以延缓再结晶过程,抑制3%无取向硅钢初次再结晶后的晶粒长大。Qing等[15]研究发现,织构和晶粒尺寸共同影响高硅钢的高频铁损,通过增加晶粒尺寸可以减小其磁滞损耗。目前研究主要集中于静磁场,且多是针对无取向硅钢,以脉冲磁场作为研究手段并针对高磁感取向硅钢的研究较少。

本文选用工业生产的0.3 mm厚的高磁感取向冷轧硅钢(Hi- B钢)为研究对象,采用原位EBSD检测方法,研究了1.5 T脉冲磁场对取向硅钢初次再结晶晶粒尺寸及织构的影响。

1 试验材料及方法

试验材料为工业生产的一次大压下率(87%)的高磁感取向硅钢冷轧样品(Hi- B钢),成品沿轧制方向(RD)形成明显的条带状形变晶粒组织,其化学成分如表1所示,抑制剂为AlN和MnS。为有效降低选材区域误差对检测结果的影响,样品取自同一块硅钢片,并切成10 mm×8 mm尺寸,分别进行普通退火和磁场退火,磁场强度为1.5 T,磁场施加方向沿样品轧向。在样品中心位置选取100 μm×150 μm区域进行显微硬度标记,以便原位EBSD检测分析。

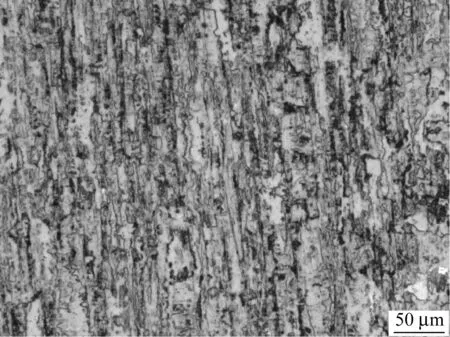

表1 试验材料的化学成分(质量分数)Table 1 Chemical composition of the investigated sample (mass fraction) %

冷轧试样在760 ℃分别间隔退火5、10、15、20 min。即样品在退火5 min后,进行磨制、电解抛光,并作显微硬度标记,然后进行EBSD检测,分别记为O- 5 min(普通退火)和M- 5 min(磁场退火);之后将该样品再进行10 min的退火,并作EBSD检测;以此类推,再进行15和20 min的退火和EBSD检测。后续样品可不处理直接进行EBSD检测,检测区域也保持一致。

采用英国剑桥CamScan Appollo300场发射扫描电镜配置的HKL- Channel EBSD系统进行织构检测分析,检测步长为0.5 μm。

2 试验结果与分析

2.1 冷轧显微组织

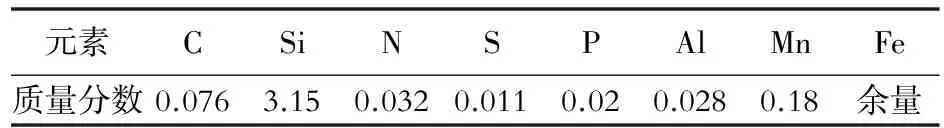

图1为冷轧硅钢的显微组织,为明显的轧制组织。由于压下率大以及多晶体的各向异性,冷轧过程中应力分布不均匀,晶粒变形差异较大,冷轧板存在明显的组织不均匀性。颜色较浅的通常为<110>//RD的α织构晶粒,这类晶粒储能较小;颜色较深的为储能较高的{111}//ND的γ织构晶粒,再结晶过程γ晶粒会优先形核,并在其内部存在与轧向呈20°~35°角的剪切带,再结晶过程高斯晶粒易于在此处形核[16]。

图1 冷轧硅钢的显微组织Fig.1 Microstructure of the cold rolled Hi- B steel

2.2 退火组织及晶粒尺寸

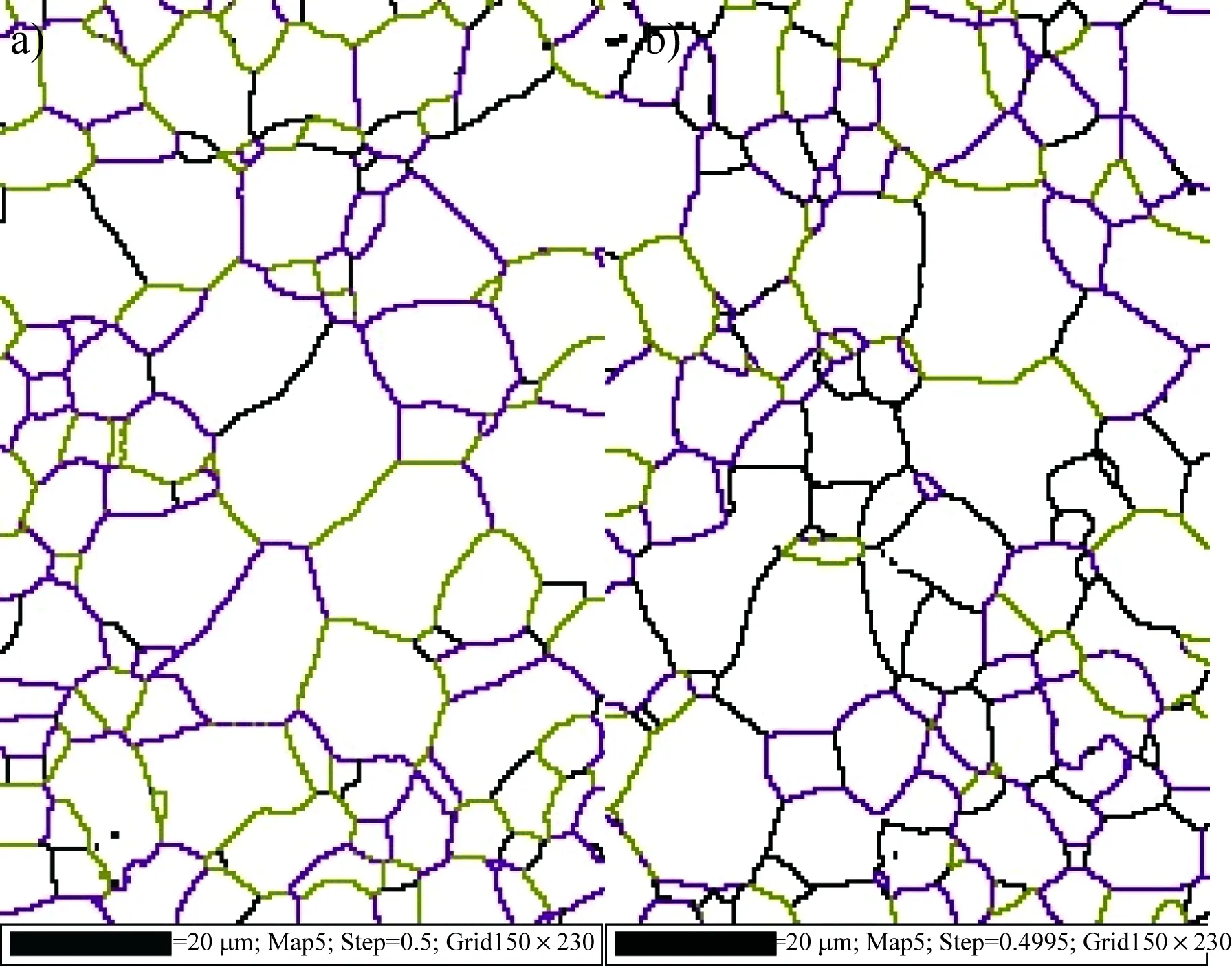

冷轧硅钢在760 ℃退火后,由于冷轧储能得以释放,发生再结晶。图2为760 ℃普通退火和磁场退火5 min的再结晶组织。可以看出,样品经760 ℃退火5 min后,已无纤维状的轧制组织,晶界明显,表明已发生初次再结晶,并且两种退火方式下的再结晶组织均不均匀,这是由于Hi- B钢的轧制压下率大,冷轧储能不均匀引起的。

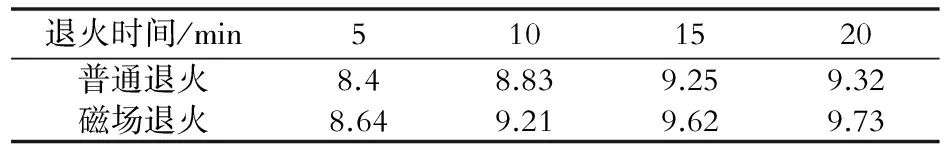

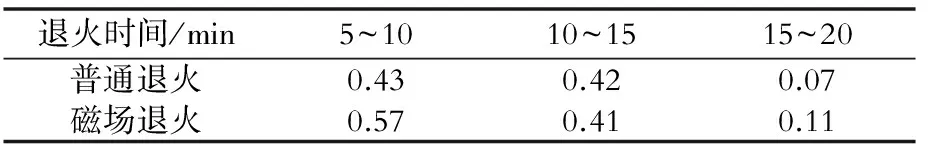

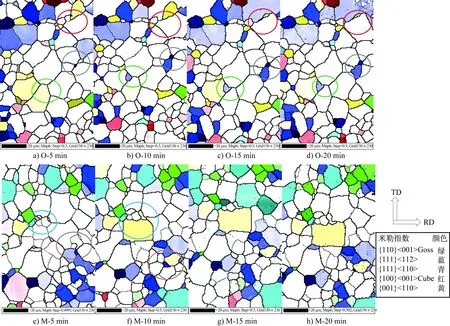

利用Channel 5软件对不同热处理工艺下的平均晶粒尺寸进行统计,结果如表2所示。从表中可以看出,退火5 min的普通退火样品的平均晶粒尺寸为8.40 μm,磁场退火样品的平均晶粒尺寸为8.64 μm。随着退火时间的增加,两种退火方式下的平均晶粒尺寸均呈增大趋势。为了进一步研究退火工艺对晶粒生长的影响,将不同退火时间下的平均晶粒尺寸作差,结果如表3所示。

图2 760 ℃普通退火(a)和磁场退火(b)5 min的 再结晶组织Fig.2 Recrystallization microstructures of Hi- B steel after non- magnetic (a) and magnetic (b) annealing at 760 ℃ for 5 min

表2 不同热处理条件下的平均晶粒尺寸Table 2 Average grain size under different heat treatment conditions μm

表3 不同退火时间的平均晶粒尺寸差值Table 3 Average grain size difference after annealing for different times μm

从表3可以发现,随着退火时间的延长,普通退火和磁场退火的平均晶粒尺寸差值均逐渐减小,但磁场退火样品的差值在不同退火时间下均大于普通退火样品。这是因为再结晶过程中晶粒长大的驱动力为总的界面能的降低,随着退火时间的延长,晶粒长大晶界总面积减小,晶界能降低,晶粒长大的驱动力变小,晶粒长大速率变缓。而脉冲磁场退火会在冷轧储能和界面能的基础上引入与磁场相关的能量。Xu等[14]认为,由于磁有序作用,磁场抑制3%无取向硅钢的初次再结晶晶粒长大过程。Bacaltchuk等[5]在Fe- 0.75%Si冷轧硅钢退火过程中沿轧向施加17 T磁场,认为磁场一方面诱发磁有序减弱原子扩散,阻滞形核,推迟再结晶,另一方面磁自由能增加了晶界移动的驱动力,促进再结晶晶粒生长。所以磁场对晶粒尺寸的影响是两种因素共同作用的结果。本试验条件下,脉冲磁场的施加在一定程度上促进了再结晶晶粒的长大。

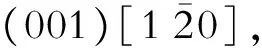

2.3 再结晶织构演变

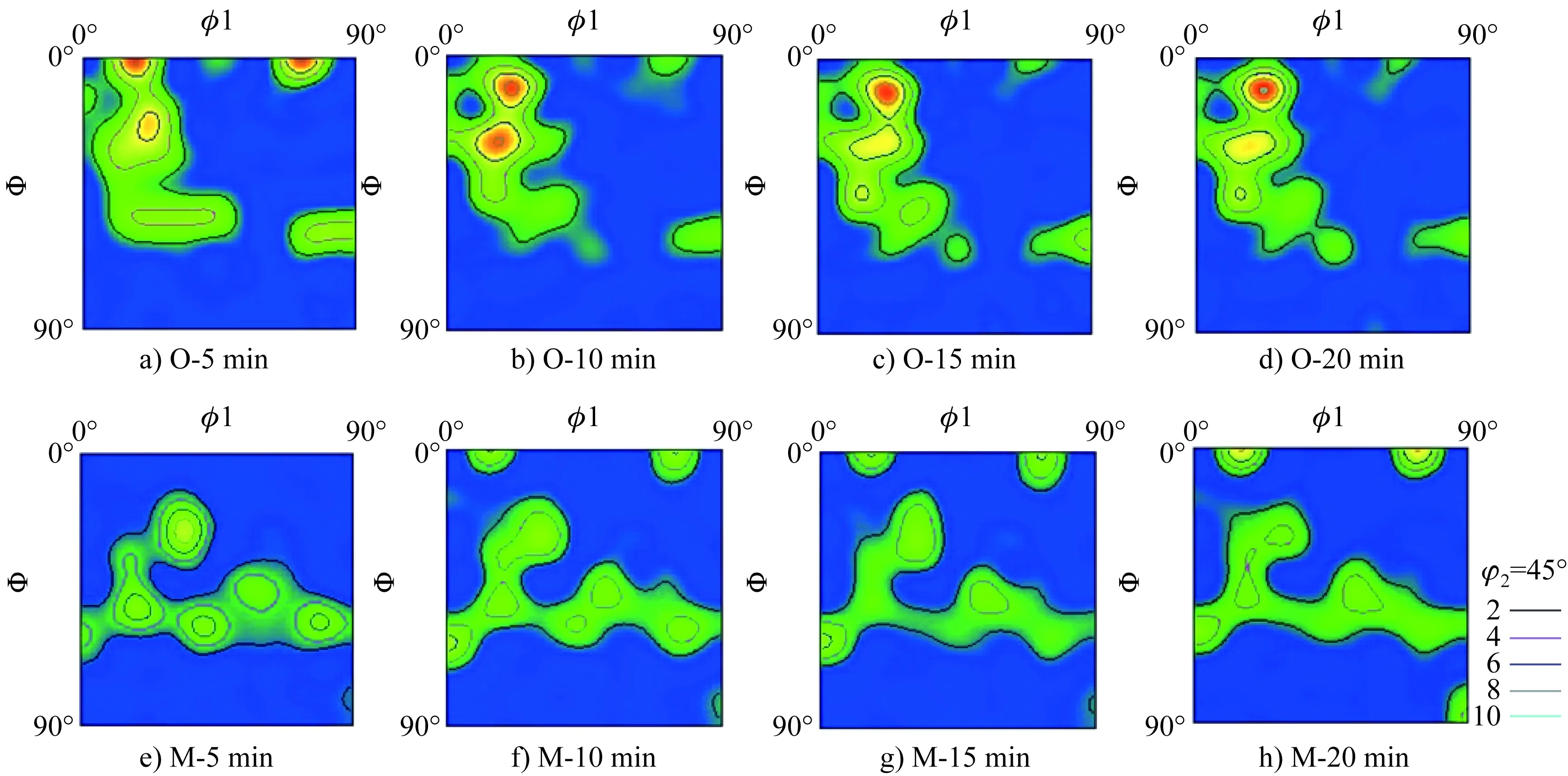

图4为不同退火方式样品的再结晶取向分布图。从图4中可以看出,普通退火和磁场退火Hi- B钢的5种主要织构分别为{110}<001>高斯、{111}<112>、{111}<110>、{100}<001>立方、{001}<110>,在再结晶过程中织构类型基本保持不变,两种退火方式的主要织构仍为γ织构。Park J T等[16]的研究结果显示,再结晶织构在形核过程中形成了取向差异并决定再结晶织构的类型,而在随后的长大过程中织构长大速率受晶界迁移速率的影响发生变化,大角度晶界的可动性比低角度晶界的可动性要好。由于冷轧样品不同取向晶粒存储能的大小顺序为E{110}>E{111}>E{112}>E{100},所以在退火过程中{110}和{111}取向的晶粒有望优先形核。又由于冷轧组织中{110}晶粒较少,{111}晶粒较多,因此再结晶时{111}晶粒占优势,并消耗相同取向变形区域和吞并其他取向晶粒而长大,所以冷轧后再结晶样品中的主要织构为γ织构。

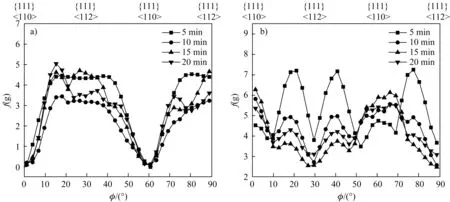

图3 不同工艺退火后样品的φ2=45° ODF截面图Fig.3 φ2 = 45° ODF section of samples after different annealing treatments

图4 不同退火方式样品的再结晶取向分布图Fig.4 Orientation image maps of main orientations of samples after different annealing treatments

通过再结晶组织图发现,普通退火的再结晶长大过程各取向晶粒的长大速率差异不大,只有少数图中用圆圈标识的区域晶粒尺寸变化明显。随着退火时间的延长,普通退火试样{111}<112>织构的含量增多,部分区域(图4中的红色圆圈){111}<112>织构吞并了周围的{001}<110>而发生长大;对于磁场退火样品,随着退火时间的增加,{110}<001>高斯织构和{001}<110>旋转立方的含量增加,{111}<112>织构的含量有所降低(图4中蓝色圆圈区域)。这是由于本试验所施加的磁场方向平行于轧向,对于Fe基合金,由于〈001〉方向磁导率最大,故其磁晶各向异性能最低,即磁场导致的自由能增加最小,从而促进〈001〉晶向平行磁场方向的晶粒长大,因此〈001〉晶向平行轧向的{110}<001>高斯晶粒和{001}<110>晶粒得到加强。

2.4 主要取向线上织构的变化

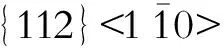

图5 普通退火(a)和磁场退火(b)样品不同退火时间的α取向线强度Fig.5 Orientation densities along α- oriented line of Hi- B steel after non- magnetic (a) and magnetic (b) annealing for different times

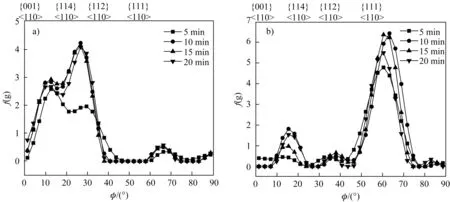

图6 普通退火(a)和磁场退火(b)样品不同退火时间的γ取向线强度Fig.6 Orientation densities along γ- oriented line of Hi- B steel after non- magnetic (a) and magnetic (b) annealing for different times

3 结论

(1)760 ℃脉冲磁场退火在一定程度上促进了冷轧Hi- B钢的再结晶晶粒长大过程,再结晶平均晶粒尺寸的增长速率大于普通退火试样的。

(2)脉冲磁场退火后Hi- B钢的主要织构仍为γ织构。

(3)脉冲磁场的施加使得Hi- B钢退火后的织构强度降低,且抑制γ织构的发展,促进Goss织构和{001}<110>织构的发展。

[1] 何忠治,赵宇,罗海文. 电工钢[M]. 北京:冶金工业出版社, 2012.

[2] 杨佳直. 我国硅钢供需情况分析[J]. 冶金经济与管理, 2013(1):25- 28.

[3] 陈金猛, 孙萌, 李志新,等. 大型电力变压器国产硅钢片应用跟踪监测[J]. 电工电气, 2012(12):48- 50.

[4] 仇圣桃, 付兵, 项利,等. 高磁感取向硅钢生产技术与工艺的研发进展及趋势[J]. 钢铁, 2013, 48(3):1- 8.

[5] BACALTCHUK C M B, BRANCO G A C, GARMESTANI H, et al. High magnetic field effect on texture and grain growth of GNO silicon steel[J]. Materialwissenschaft Und Werkstofftechnik, 2005, 36(10):561- 565.

[6] DUNN C G, DANIELS F W, Bolton M J. Relative energies of grain boundaries in silicon iron [J], Trans. Am. Inst. Min. Metall. Engrs, 1950,188: 1245- 1247.

[7]WATANABE T, TSUREKAWA S, ZHAO X, et al. A new challenge: grain boundary engineering for advanced materials by magnetic field application[J]. Journal of Materials Science, 2006, 41(23):7747- 7759.

[8]ZHANG Y D, ESLING C, LECOMTE J S, et al. Grain boundary characteristics and texture formation in a medium carbon steel during its austenitic decomposition in a high magnetic field[J]. Acta Materialia, 2005, 53(19):5213- 5221.

[9]HARADA K, TSUREKAWA S, WATANABE T, et al. Enhancement of homogeneity of grain boundary microstructure by magnetic annealing of electrodeposited nanocrystalline nickel[J]. Scripta Materialia, 2003, 49(5):367- 372.

[10]CAI Z P, LIN J, ZHAO H Y, et al. Orientation effects in pulsed magnetic field treatment[J]. Materials Science & Engineering A, 2005, 398(1/2):344- 348.

[11] 李军, 赵宇, 方建锋. 低温板坯加热取向硅钢二次再结晶过程研究[C]//第九届中国钢铁年会. 北京:中国金属学会,2013:1- 6.

[12] ETTER A L, BAUDIN T, PENELLE R. Influence of the Goss grain environment during secondary recrystallization of conventional grain oriented Fe- 3%Si steels[J]. Scripta Materialia, 2002, 47(11):725- 730.

[13] EBRAHIMI M, GARMESTANI H, ROLLETT A D. Effect of magnetic field during secondary annealing on texture and microstructure of nonoriented silicon steel[J]. Materials & Manufacturing Processes, 2004, 19(4):611- 617.

[14] XU Y, OHTSUKA H, ITOH K, et al. Effects of strong magnetic field on recrystallization and coarsensing of grains during annealing in 3% silicon steel[J]. Journal of the Magnetics Society of Japan, 2000, 24(4):651- 654.

[15] QIN J, YANG P, MAO W M, et al. Effect of texture and grain size on the magnetic flux density and core loss of cold- rolled high silicon steel sheets[J]. Journal of Magnetism & Magnetic Materials, 2015, 393:537- 543.

[16] PARK J T, SZPUNAR J A. Evolution of recrystallization texture in nonoriented electrical steels[J]. Acta Materialia, 2003, 51(11):3037- 3051.

[17] HUANG J J, LI L J, LIU L H, et al. Effects of pulsed magnetic annealing on Goss texture development in the primary recrystallization of grain- oriented electrical steel[J]. Journal of Materials Science, 2012, 47(9):4110- 4117.