特厚板坯窄面侧裂缺陷形成原因及控制

2018-04-09甄新刚朱志远王玉龙王国连蒯多圣

甄新刚 朱志远 王玉龙 王国连 赵 晶 蒯多圣

(1.首钢京唐钢铁联合有限责任公司,河北唐山 063200;2.秦皇岛首秦金属材料有限公司,河北秦皇岛 066326)

铸坯宽厚比大于3被称为板坯,连铸板坯按照厚度规格又可以分为薄带板坯、薄板坯、中板坯、厚板坯和特厚板坯。一般情况下,将厚度规格大于350 mm的板坯称之为特厚板坯。特厚板坯由于其厚度较大,窄面发生缺陷的概率增加[1]。窄面侧裂是特厚板坯常见的表面缺陷之一。侧裂缺陷与角横裂有一定的相似之处,但侧裂与角横裂纹和窄面横裂纹均有明显的区别:(1)角横裂纹出现在角部,贯穿窄面和宽面,侧裂仅在窄面出现;(2)窄面横裂纹随机出现在窄面的任何位置,侧裂仅发生在足辊边缘靠近铸坯角部的窄面处[2- 5]。

宝山钢铁集团生产的冷轧耐候钢板侧面出现裂纹。通过研究发现,这些钢板侧面裂纹与钢坯侧面裂纹有一定的对应关系。研究表明,产生侧面裂纹的钢坯会导致热轧卷发生锯齿裂缺陷的概率明显增加,钢坯侧面裂纹产生与钢中的Nb元素有直接的联系。因此宝钢取消了冷轧耐候钢对应钢种中的Nb,同时为了保证该钢种冷轧结束后的性能,将钢中C的质量分数提高了0.01%。为保证板坯质量,铸机定期进行在线辊缝仪检测,对辊缝仪显示开口度偏差较大,扇形段出口、入口尺寸偏差较大的扇形段进行人工标定。另外对二冷水量进行了优化,连铸过程采用了弱冷的方式。采取以上措施后,其钢坯成材率得到了有效的提高[6]。

上海交通大学吉守龙等[7]发现,铸坯存在窄面凹陷,当凹陷较深时会在凹陷处产生裂纹。分析认为产生该缺陷的主要原因有两个:结晶器锥度过大对坯壳产生挤压和不合理的二次冷却使坯壳局部过度收缩。

在钢水凝固的过程中,凝固坯壳会有一定程度的收缩,板坯宽面和窄面尺寸差距较大,收缩的程度也不相同。由于铸坯角部在结晶器内是二维传热,冷却速度较快,角部温度较低,如果窄面锥度过大,窄面传热效果较好,冷却强度较大,窄面向内线收缩也大,致使刚性的角部向窄面转动而形成窄面缺陷的趋势[8]。

目前对于特厚板坯窄面侧裂方面的报道较少,很多生产特厚板坯的厂家会遇到类似问题,因此急需找到侧裂发生的原因,从而最大程度上降低侧裂的发生概率,为钢厂彻底解决该问题提供一些参考资料。

1 侧裂形成原因

1.1 侧裂形貌

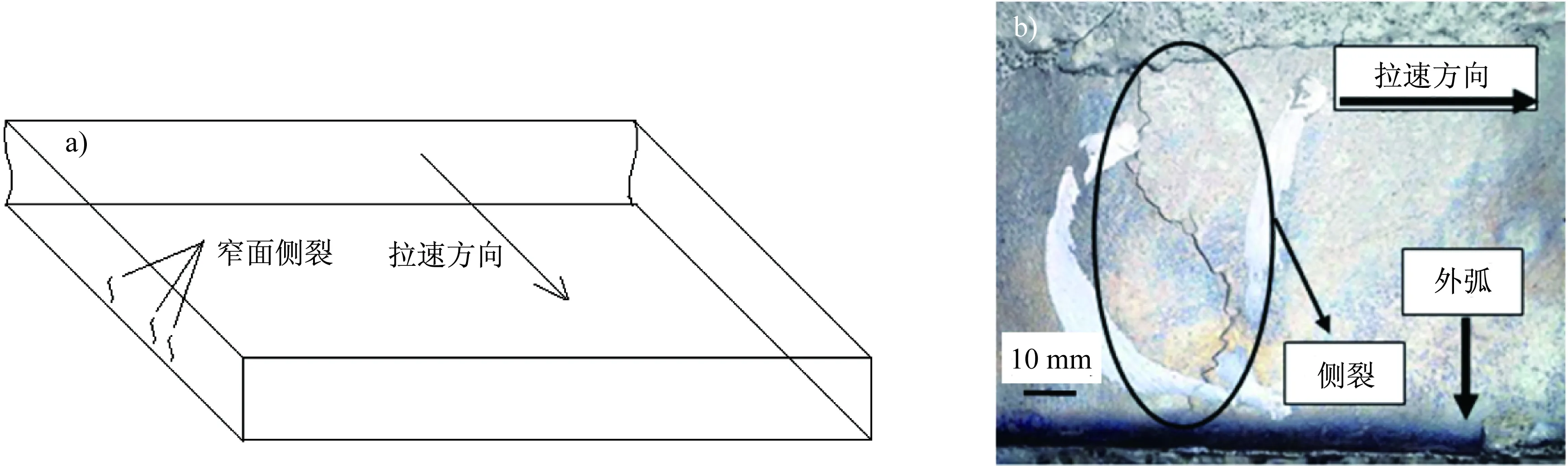

特厚板坯的窄面侧裂缺陷示意图和宏观形貌如图1所示。从图1中可以看出,侧裂主要发生在靠近外弧侧的窄面处,呈S型的弯曲状并垂直于宽面侧。侧裂长度为8~36 mm,距铸坯角部位置0~100 mm。

图1 窄面侧裂缺陷的(a)示意图和(b)宏观形貌Fig.1 (a) Schematic diagram and (b) macrograph of the lateral cracking

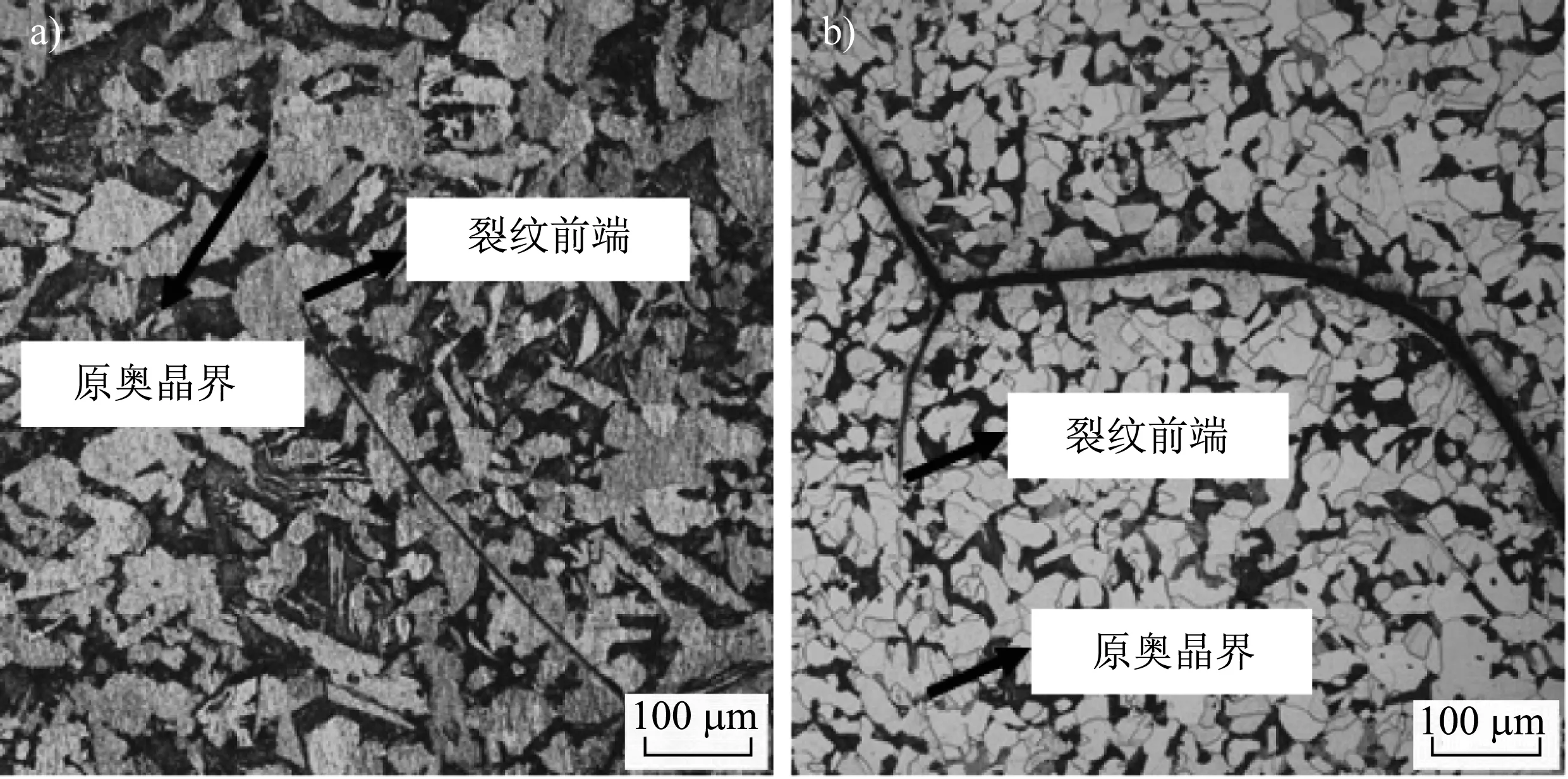

采用硝酸酒精和苦味酸侵蚀裂纹,对侧裂进行金相显微镜观察,其形貌如图2所示。从图2中可以明显看出,裂纹沿原奥氏体晶界发生,为沿晶断裂,原奥氏体晶粒尺寸为300~1 000 μm。

图2 侧裂的微观形貌Fig.2 Micrographs of the lateral cracking

1.2 碳含量对侧裂的影响

通过对比侧裂与碳含量的关系发现,存在侧裂的铸坯有91.6%,其碳质量分数在0.08%~0.14%范围内。由于该类钢种在高温下弯月面附近初生坯壳存在包晶反应,伴随着较大的坯壳线收缩[9],这种不规则收缩主要集中在结晶器弯月面下100 mm范围内,因而初生坯壳与结晶器铜板之间的空隙较大,结晶器热流不稳定,使得连铸过程中坯壳在靠近弯月面区域和角部区域的收缩很不规则,坯壳生长不均匀,易形成粗大柱状晶,热流量和窄宽热流比若不合适,容易产生裂纹和凹陷等表面缺陷。而厚规格连铸坯在凝固过程中需要带走更多的热量,结晶器的热交换更加剧烈,传热不适宜导致铸坯产生缺陷的概率大大增加。

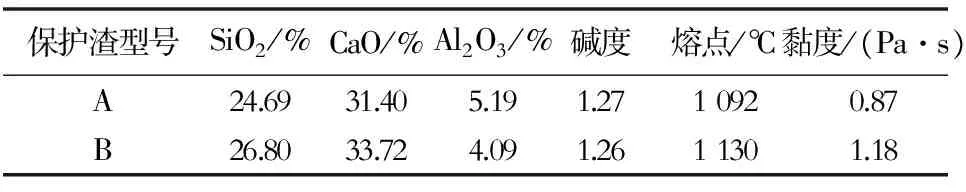

1.3 保护渣对侧裂的影响

为了验证保护渣与侧裂之间的关系,试验了两种保护渣,如表1所示。

表1 保护渣理化性能Table 1 Physico-chemical of the mold slag

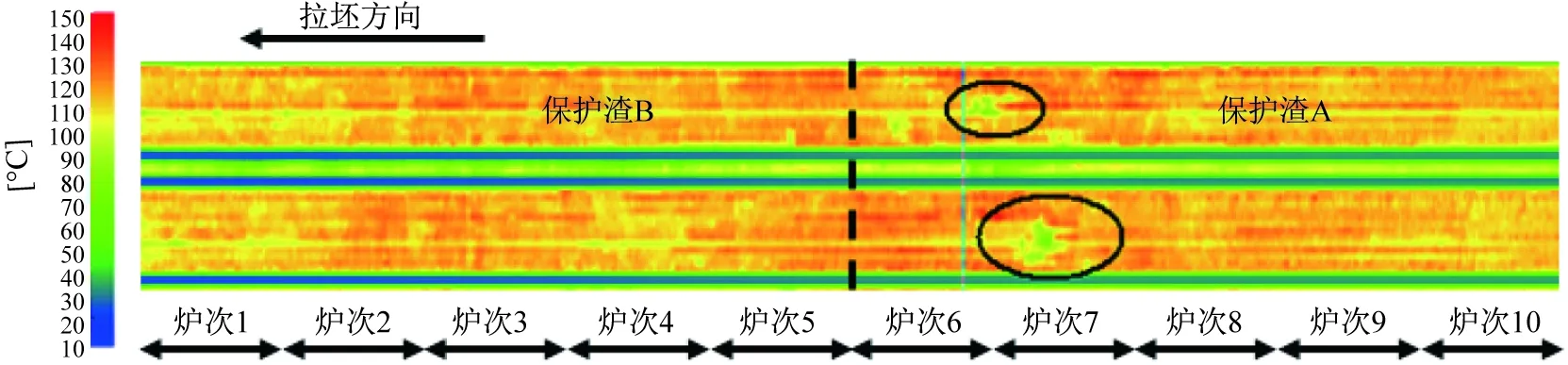

针对这两种保护渣,进行了多组对比试验。图3为某浇次保护渣对比试验中结晶器温度场分布,该浇次的前5炉为保护渣B,后5炉为保护渣A。通过比较发现,使用保护渣A时,偶尔会出现少量渣条脱落的现象(图中黑圈标示部位),结晶器温度场分布会出现局部的轻微波动,而使用保护渣B时结晶器温度场分布非常均匀。检验发现,对于使用保护渣B的炉次,铸坯窄面侧裂发生率明显低于使用保护渣A的炉次。保护渣黏度增加,在坯壳与结晶器间容易形成固态渣层,构成较大热阻,使传热减缓,有利于减弱坯壳传热,减缓包晶反应[10]。保护渣的黏度与固渣层厚度密切相关,在不影响液渣层流动的前提下,适当提高保护渣的黏度,在坯壳与结晶器间容易形成厚的固渣层,在减弱坯壳传热、减缓包晶反应的同时,还可以有效避免液渣膜的脱落,对于改善铸坯的表面质量起到很好的作用。

1.4 水口浸入深度对侧裂的影响

为了提高浸入式水口的使用寿命,专门设计了连铸机浸入深度自动调整工艺。该工艺主要通过中包车两侧液压缸实现自动控制,即每间隔5 min改变一次水口浸入深度。这种自动变化水口浸入深度的优点在于, 避免浸入式水口某固定位置被液渣长时间侵蚀,可以防止水口断裂,提高水口的使用寿命,使用该工艺浇钢时,浸入式水口使用寿命可高达400 min。

图3 保护渣对比试验效果图Fig.3 Comparison of experiment results for the mold slags

但在实际生产过程中使用浸入深度自动调整工艺时,也易出现表面侧裂缺陷。经分析该方式存在三个缺陷:

(1)水口浸入深度频繁变动会对结晶器窄面热流的稳定性带来不利影响;

(2)浸入深度处于极值位置时,会造成结晶器窄面热流的剧烈波动;

(3)在实际浇铸过程中,两侧液压缸无法实现绝对同步,多次变动后,中包车两侧高度出现一定偏差,使得浸入式水口对中出现偏差,从而给结晶器窄面热流的稳定性带来不利影响。

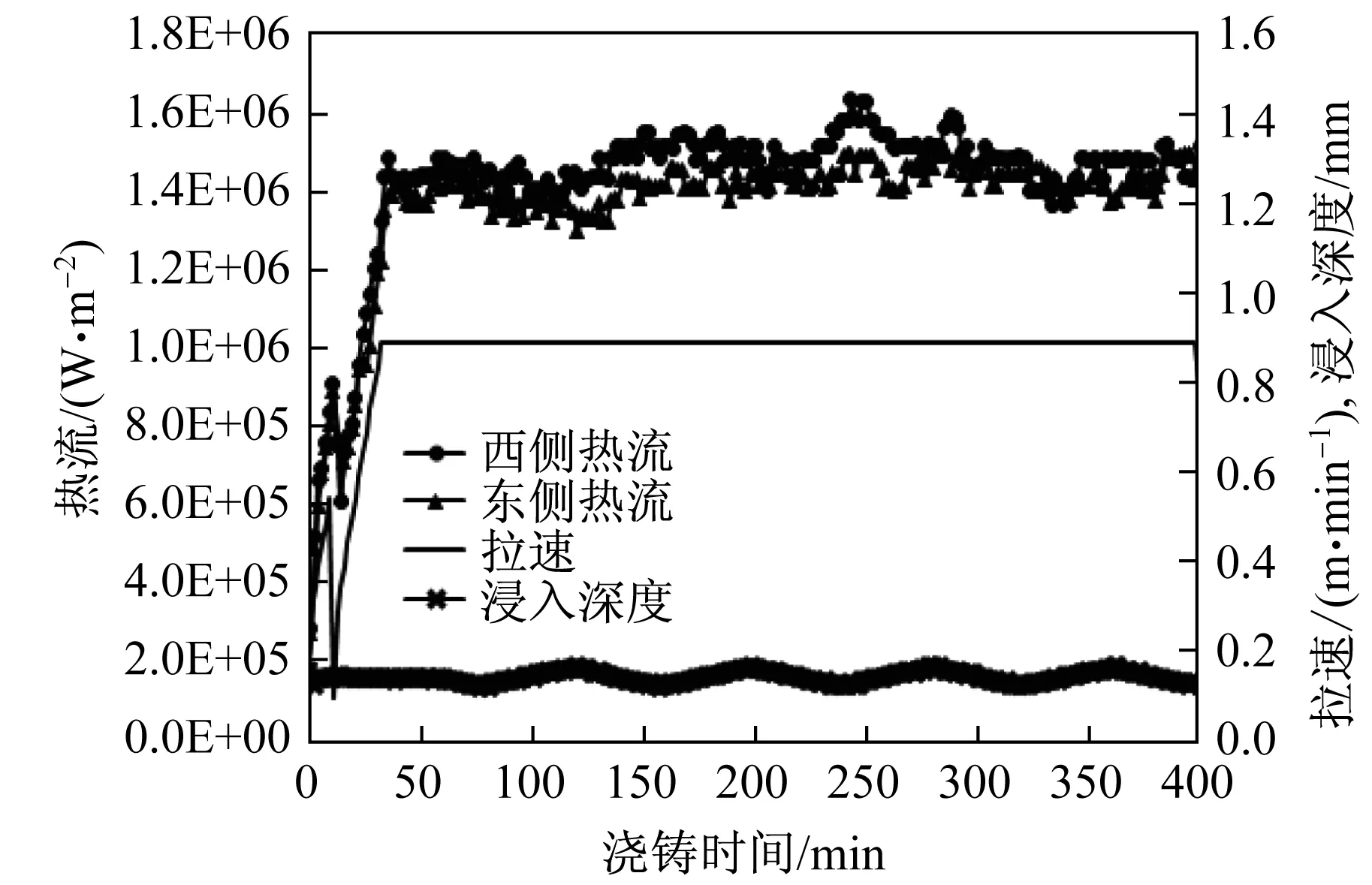

浸入式水口的浸入深度与结晶器窄面热流量的关系如图4所示。从图4中可以看出,整个浇钢过程中,水口浸入深度的频繁变动造成了窄面热流量的波动。尤其浸入深度为最小值和最大值时,都会出现热流的剧烈变化,并且这种变化在水口浸入深度变化多次后,表现更加明显。结晶器窄面热流的变化会影响窄面坯壳的均匀性,成为产生侧裂的诱因。

图4 水口浸入深度与结晶器热流的关系Fig.4 Relationship between immersion depth and heat flux of mold

1.5 结晶器锥度对窄面侧裂的影响

结晶器热流是判断板坯表面产生裂纹与否的一个重要信息。在统计板坯热流时发现,热流保持在1.2~1.4 MW/m2时,裂纹指数最低[11]。调整合适的窄面锥度,使结晶器热流保持合适的值,对防止窄面侧裂缺陷非常重要。

对出现侧裂缺陷的浇次进行热流分析,发现出现问题浇次的热流值在1.2~1.6 MW/m2之间,热流值偏大。同时,窄面热流值也普遍大于宽面热流值,在1.4~1.6 MW/m2之间,窄面过大的热流值会造成窄面较大的线性收缩,造成刚性的角部向窄面旋转,从而增加偏离角部侧裂发生的概率[12]。

1.6 窄面侧裂形成原因

通过研究工艺因素对侧裂的影响,得出铸坯窄面侧裂的形成机制:包晶反应使得结晶器内的初生坯壳不均匀生长和结晶器保护渣的物理属性和水口浸入深度的变化方式对结晶器热流的影响,是侧裂在结晶器内起源的主要原因。在较大的足辊冷却强度和足辊挤压力的综合作用下,起源于结晶器的微裂纹在足辊区被扩展,形成了窄面侧裂缺陷。

2 侧裂缺陷的控制

在确定特厚板坯窄面侧裂形成原因的基础上,对控制窄面侧裂提出以下几种措施。

2.1优化保护渣

优化保护渣属性,将其黏度从0.87 Pa·s提高至1.18 Pa·s,以形成固态保护渣层,增加热阻,减缓传热,从而减缓包晶反应,降低表面缺陷发生概率。

2.2 优化水口浸入深度

根据连浇炉数和具体钢种,采用不同的水口浸入深度变化工艺:连浇炉数小于或等于10炉时,不改变浸入深度;连浇炉数大于10炉时,每间隔5炉,手动调整水口的浸入深度。

2.3 优化结晶器锥度

适当降低结晶器锥度,将锥度从原来的1.05%降低至1.00%。锥度优化后,结晶器热流有所降低,保持在裂纹指数最佳的1.2~1.4 MW/m2之间。通过清检发现,锥度优化后侧裂发生率明显下降。

3 结论

特厚板坯由于其厚度大,窄面受到的钢水静压力大,容易发生窄面侧裂缺陷。本文通过对侧裂发生机制的研究以确定解决窄面侧裂的有效措施,得到以下结论。

(1) 通过分析,最终确定窄面侧裂的形成原因为:包晶反应使得结晶器内的初生坯壳不均匀生长和结晶器保护渣的物理属性和水口浸入深度的变化方式对结晶器热流的影响,是侧裂在结晶器内起源的主要原因。在较大的足辊冷却强度和足辊挤压力的综合作用下,起源于结晶器的微裂纹在足辊区被扩展,形成了窄面侧裂缺陷。

(2) 在明确侧裂形成原因的基础上,提出了多项改进措施,包括设计使用较高熔化温度和较高黏度的保护渣,优化水口浸入深度变化工艺,适当降低结晶器锥度等。

(3) 通过以上工艺优化后,铸坯窄面侧裂发生率由10.2%降低至2.8%。

[1] 甄新刚,朱志远,杨建平,等. 首秦公司特厚板坯表面横裂纹的形成机制[J]. 钢铁,2013,48(6):29- 33.

[2] MINTZ B. The influence of composition on the hot ductility of steels and to the problem of transverse cracking [J]. Transactions of the Iron and Steel Institute of Japan, 1999, 39 (9): 833- 855.

[3] 马范军,文光华,唐萍,等.含铌、钒、钛微合金钢连铸坯角部横裂纹研究现状[J].材料导报,2010,24(5):89- 91.

[4] 王坤,张炯明,王立峰,等. 超低碳钢铸坯皮下气泡缺陷产生原因分析及控制措施[J]. 上海金属,2015,37(2):19- 22.

[5] 唐德池,包燕平,崔衡, 等. BOF- RH- CC生产的IF钢不同浇铸阶段铸坯洁净度研究[J]. 上海金属,2010,32(2):26- 29.

[6] 王洪亮,熊伟,钟勇, 等.宝钢冷轧耐候钢板坯侧面裂纹探析[J].宝钢技术,2013(1):11- 14.

[7] 吉守龙,白小振.连铸板坯窄面纵向凹陷有限元分析[C]//全国冶金自动化信息网2006年会——炼钢连铸过程自动化技术交流会.厦门,2006:70- 73.

[8] 蔡开科,潘毓淳,赵家贵.连续铸钢500问[M].北京:冶金工业出版社,2002.

[9] 赵和明,王新华,张炯明.影响高速浇铸亚包晶钢表面质量的因素研究[J].钢铁,2006,41(6):22- 26.

[10] 饶添荣. 连铸保护渣的特性及其选用[J]. 上海金属,2004,26(2):50- 53.

[11] 蔡开科等. 连铸坯质量控制[M]. 北京:冶金工业出版社,2010.

[12] 刘洋,王文军,朱志远,等. 利用倒角结晶器消除连铸板坯的角横裂纹缺陷[J]. 钢铁,2012,47(4):47- 50.