圆形电连接器跌落冲击分析及改进设计

2018-04-09许桢英温德鹏

张 帆,王 匀,赵 燕,许桢英,陈 哲,温德鹏

(1.江苏大学机械工程学院,江苏 镇江 212013)(2.泰州市航宇电器有限公司,江苏 泰州 225400)

电连接器作为传递信号和电能的基础元件,广泛应用于航天系统、电子系统中,连接器的失效将直接影响整个系统的传输可靠性[1]。连接器在运输或使用过程中易跌落地面受到撞击,从而影响其使用性能。目前,国内主要通过撞击试验来确定电连接器跌落到地板上承受撞击的能力。这种试验难以控制跌落姿态,所能测得的物理量较少,试验成本也较高[2],且试验结束后只能观察产品表面特性,无法确定内部零件或附件是否破裂。国内外电子、家电产品的传统跌落试验已逐步由有限元仿真来完成[3],文献[4]、[5]采用ANSYS/LS-DYNA进行跌落仿真,其分析结果与试验结果基本吻合,验证了LS-DYNA对于分析跌落冲击问题的可靠性。

通过模拟各种工况进行跌落分析,能够得到电连接器内部应力、应变等各种参数[6-7]。本文利用结构动力分析程序对电力系统某型号圆形连接器进行了瞬态分析,研究了不同跌落高度、不同跌落角度的动态响应。

1 模型建立

1.1 电连接器跌落模型建立

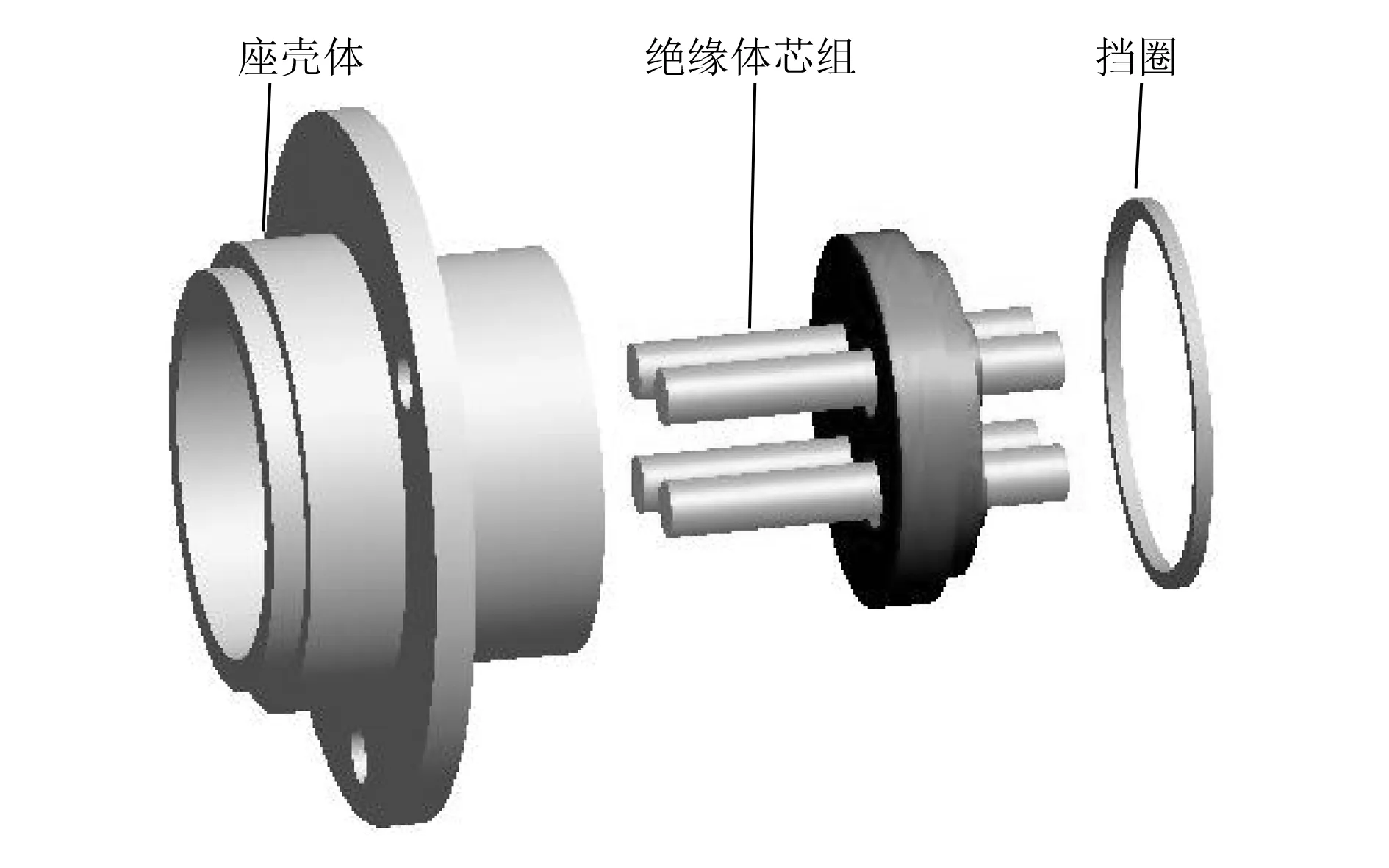

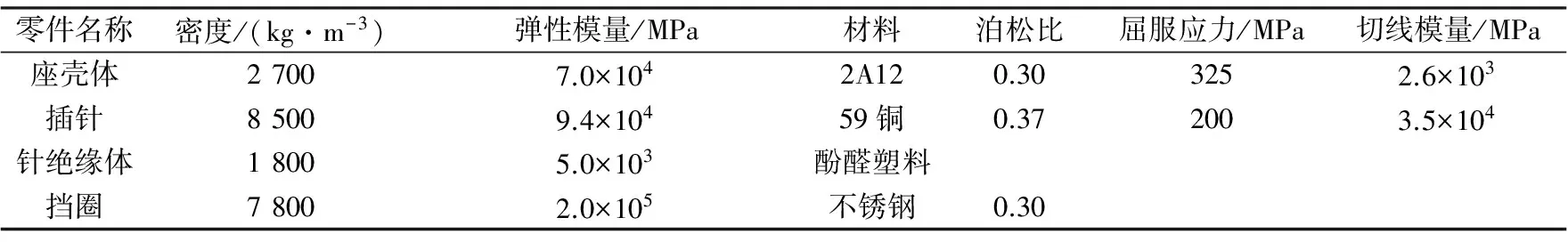

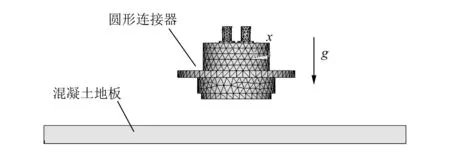

所选电连接器模型由座壳体、插针(4个)、针绝缘体和挡圈组成,材料参数见表1。为了节省计算时间,在不影响计算模型的几何特性、力学特性等条件下,对模型做如下简化:1)将座壳体的过渡圆角、倒角、螺纹特征去除; 2)将插针顶端全圆角和尾端焊杯孔特征去除。图1中插针与绝缘体组成绝缘体芯组,直接由模具成型。绝缘体芯组装于壳体中,由挡圈固定。模型采用Solid164单元,插针的材料模型采用双线性随动强化模型,其余零件均为刚性模型。为保证精度、节省计算时间,对插针进行细网格划分,而对壳体、绝缘体进行粗网格划分,结果如图2所示,共有13 566个单元、3 895个节点,其中座壳体3 744个单元,插针5 834个单元,针绝缘体3 570个单元,挡圈417个单元。

图1 几何模型爆炸图

表1 材料参数

图2 竖直跌落模型

该装配模型各零件间均有接触,本文设置接触类型为自动单面接触,静摩擦系数为0.2,动摩擦系数为0.1。为消除计算过程中的数值振荡,系统阻尼设置为0.1[8]。

1.2 跌落工况设置

2 跌落结果及分析

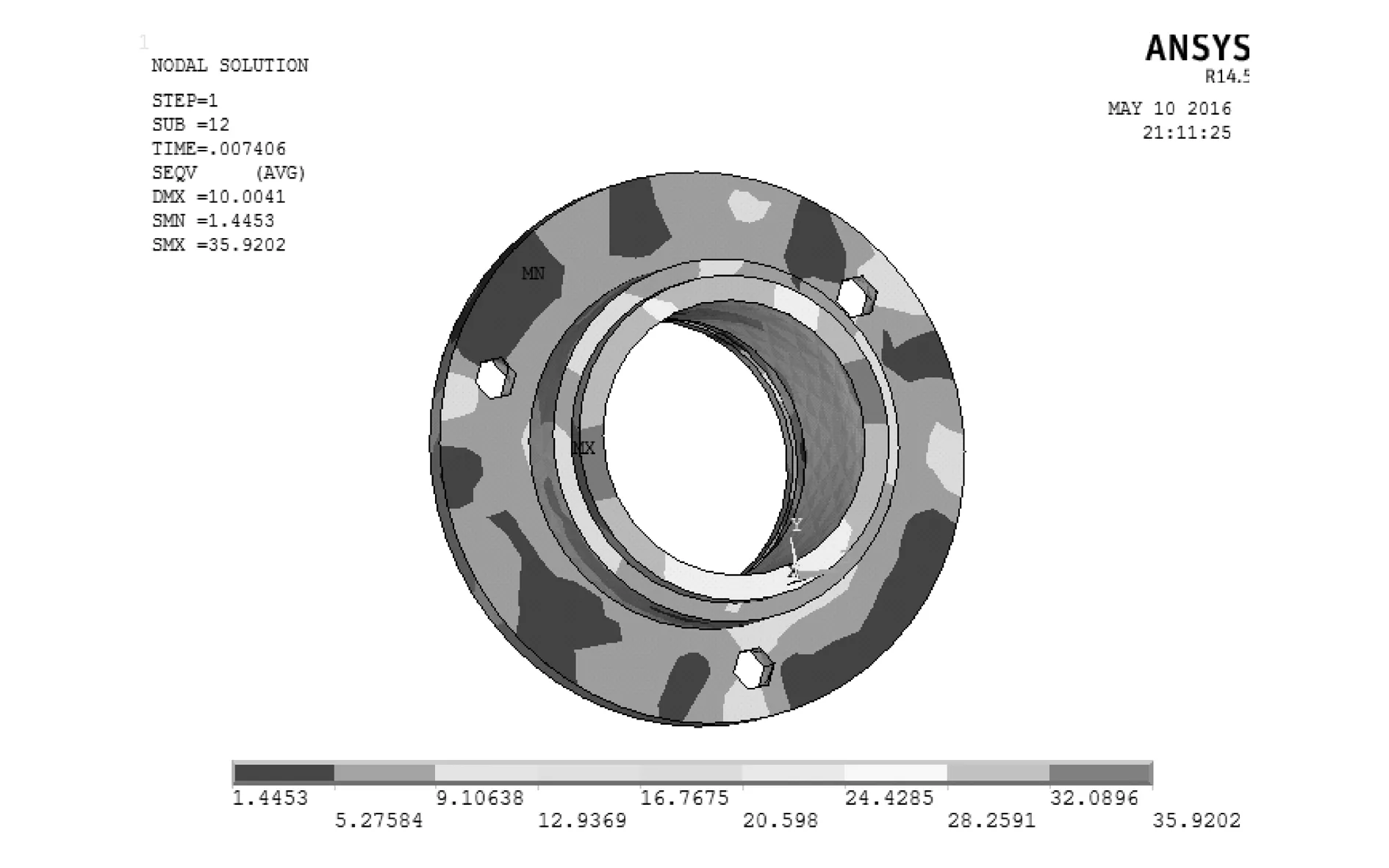

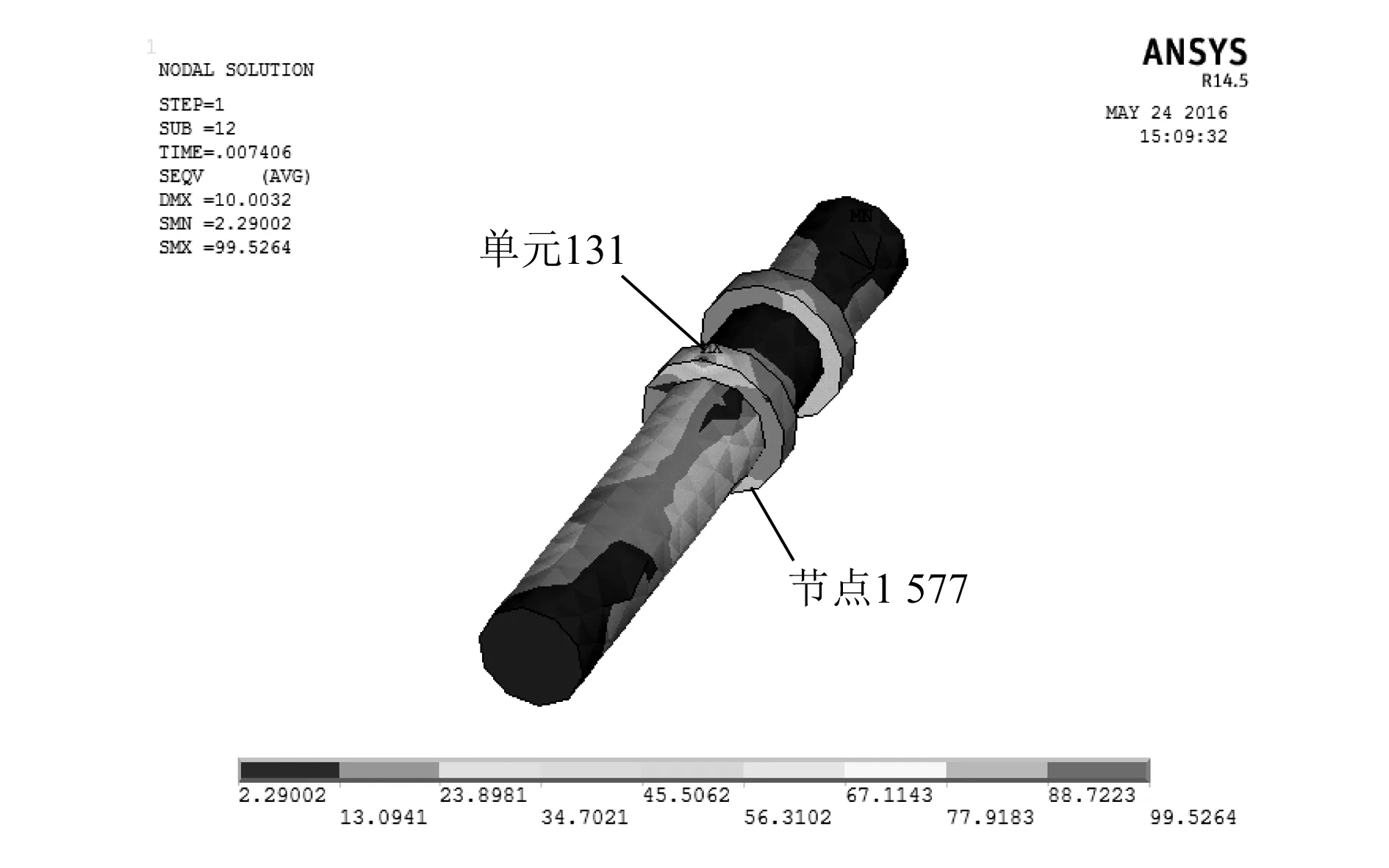

如图2所示,跌落高度为100mm,竖直方向下跌后该连接器撞击地面时重要零件的应力分布如图3、图4所示。从图中可看出,座壳体底部虽率先撞击地面,但等效应力不大;而插针轴肩处在碰撞过程中与绝缘体相互作用,产生了很大的应力集中,有可能造成插针的破坏。

2.1 跌落高度对连接器冲击特性的影响

接触件为电连接器的核心元件,电连接器的电流及信号传输就是靠接触件来完成的,因此对接触件可靠性的研究尤为重要。由图4可知,插针轴肩所受冲击应力最大,接触区域根部其次。图5为100mm处跌落后插针轴肩顶部和底部单元的应力变化曲线,可见顶部单元131的等效应力峰值最大,因而接触件在跌落过程中轴肩可能会发生冲击变形。根据以上分析结果,进一步研究了单元131和接触区域根部节点1577在不同高度跌落后的动态响应。

图3 座壳体应力图

图4 插针应力图

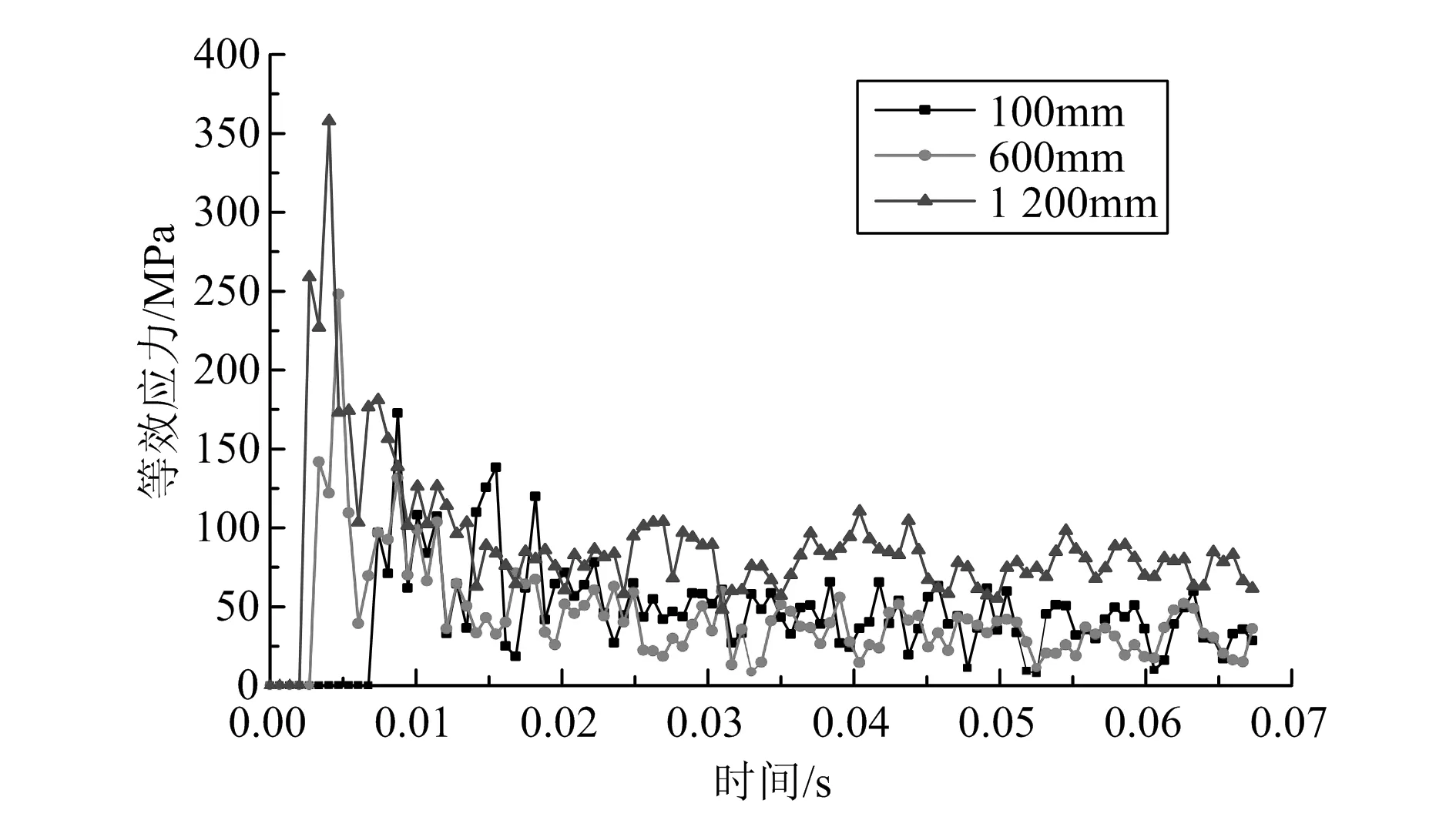

图6为单元131在不同高度跌落后的应力时间响应。从图中可以看出,撞击地面的瞬间单元131的等效应力并非为最大值,这是因为刚撞击地面时,轴肩只受到绝缘体的反作用力,随后绝缘体碰撞到壳体,壳体给绝缘体的反作用力叠加到插针轴肩,导致撞击地面过后单元131的等效应力才达到峰值。这与连接器跌落冲击过程中的最大应力响应规律相符,即跌落冲击过程中的最大应力响应发生在碰撞时或者碰撞后物体的反弹期间。另外单元131的等效应力峰值随着跌落高度的增加而增大,且跌落高度超过600mm后,其应力峰值就超过了屈服极限200MPa,但并未超过其强度极限410MPa,因此插针轴肩发生永久塑性变形但不会破裂。

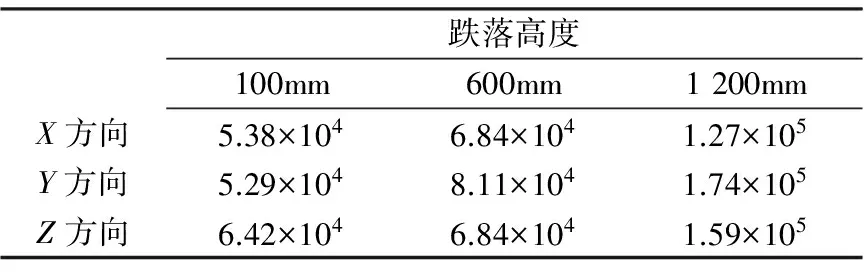

表2为节点1577在不同高度跌落后各个方向的加速度峰值。由表可知,节点1577各个方向的加速度峰值随着跌落高度的增加而增大。因此跌落高度越高,冲击振荡越激烈。

图5 轴肩应力随时间的变化曲线

图6 单元131的应力时间响应

表2 不同跌落高度下节点1577各个方向的加速度峰值 m·s-2

2.2 跌落角度对加速度冲击的影响

产品在运输或使用过程中的跌落方向是随机的,为研究电连接器的跌落冲击响应随跌落角度的变化规律,现从不同跌落角度对模型进行跌落冲击仿真。

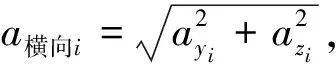

表3 不同跌落角度下节点1577各个方向的加速度峰值 m·s-2

3 改进设计

从跌落分析结果来看,圆形电连接器接触件的轴肩部位所受冲击较为集中,易发生破坏。现针对当前设计中存在的不足进行改进设计。

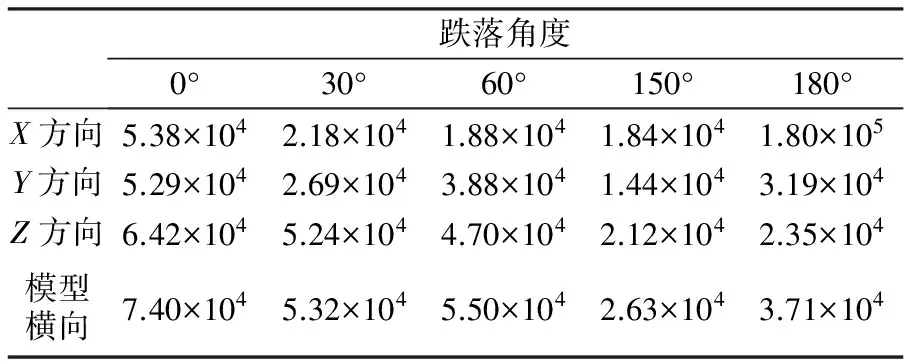

1)对插针内侧轴肩根部倒R0.3的圆角,由于绝缘体和插针直接注塑成型,因此绝缘体与插针轴肩根部接触的部分也倒R0.3的圆角。增加圆角特征后,在100mm处跌落的应力云图如图7所示。可以看出,插针轴肩顶部应力集中程度大幅减小,且应力集中转移到了轴肩根部圆角处,其最大应力值为121MPa,而无倒角时插针的最大应力为173MPa。可见圆角减小了插针的冲击应力,这为圆形电连接器插针的强度设计提供了一个依据。

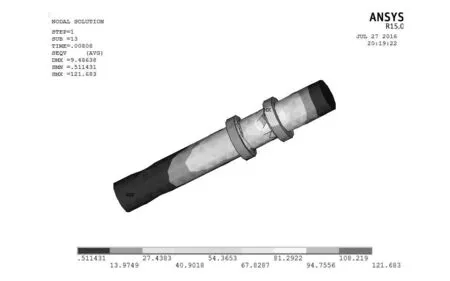

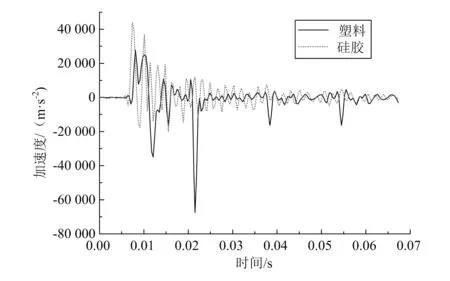

2)将绝缘体材料由塑料更换为硅胶。图8为两种情况下插针的等效应力变化曲线图。可以看出,绝缘体材料为硅胶时,其应力峰值显著减小,由173MPa降为46MPa,且撞击过后,应力振荡较为平缓。图9、图10为不同绝缘体材料时在节点1577处纵向与横向加速度的响应曲线。为硅胶时,其纵向与横向加速度峰值分别为4.38×104m/s2、6.42×104m/s2,而为塑料时,其加速度峰值分别为6.42×104m/s2、7.40×104m/s2。可见硅胶绝缘体能显著减小跌落冲击时的应力和惯性力,从而提高圆形电连接器的抗跌落性能。

图7 加圆角后插针应力图

图8 单元131的应力时间响应

图9 节点1577的纵向加速度

图10 节点1577的横向加速度

4 结束语

本文利用ANSYS软件中的结构动力分析程序讨论了圆形电连接器跌落撞击地面的整个过程,获得了不同跌落工况对其应力和加速度的影响规律。结果表明,跌落高度越高,所受冲击越大,连接器越容易失效;且竖直正向跌落对连接器的横向冲击影响最大,而反向跌落对其纵向冲击影响最大。对于核级、航空航天以及军工用的电连接器,其屈服强度必须满足军用标准所要求的跌落高度,以免造成表面损伤和性能损害。最后根据分析结果,提出了在插针内侧轴肩根部倒圆角和更换绝缘体材料为硅胶的方法,有效降低了插针的冲击应力和冲击加速度,提高了连接器的抗跌落性能。

参考文献:

[1]斳方建.电连接器接触件可靠性分析与高温插拔试验[D].杭州:浙江理工大学,2012.

[2]高德,董静,李军. 基于非线性有限元的瓦楞纸板动态冲击响应的仿真研究[J].包装工程,2006,27(8):10-11.

[3]KIM J W. Optimum design of a cellular conference[ J]. Michigan,2002,5 (14): 1-10.

[4]永辉,张银. 基于有限元分析的洗衣机跌落冲击仿真及改进设计[J].振动与冲击,2011(2):164-166.

[5]JU R, HSIAO B. Drop simulation for portable electronic products[J]. International Ls,2004,7(14):1-6.

[6]熊建友,辛勇,揭小平,等. ANSYS/LS-DYNA在跌落仿真中的应用[J].计算机辅助工程,2003(2):46-49.

[7]LOW K H. Drop cushioning effects of electronics products formed by plates[J].Advances in Engineering Software,2003,34:1-5.

[8]华丽. 洗衣机运输包装的跌落仿真及可靠性探讨[D].无锡:江南大学,2008.

[9]中国人民解放军总装备部. 电连接器试验方法:GJB 1217A—2009[S]. 北京:中国标准出版社,2009.

[10] 郝智伟.波轮式洗衣机关键部件的跌落仿真[D]. 无锡:江南大学,2009.