基于汽车低速碰撞的前保险杠系统安全性能研究

2018-04-09石柏军张兆元钟佳彬

李 岩,石柏军,张兆元,钟佳彬

(华南理工大学机械与汽车工程学院,广东 广州 510640)

由于城市道路工况的复杂性,汽车经常低速行驶,汽车低速碰撞时前保险杠系统最先受到损坏,为保护发动机、散热器等部件,前保险杠应具有良好的耐撞性[1]。本文以某乘用车为例,利用Hypermesh建立了前保险杠系统低速碰撞有限元模型,然后将该模型导入Ls-dyna求解器进行计算,针对正面碰撞和角度碰撞两种工况对保险杠的安全性能进行分析,并根据分析结果对保险杠横梁的材料和厚度提出改进措施。本文对保险杠系统安全性能的研究可为后续保险杠的设计提供参考依据。

1 前保险杠低速碰撞有限元模型

为更好地考察保险杠的低速碰撞性能,本文选取比中国GB 17354—1998更为严格的标准——加拿大CFVSS215,其规定摆锤正面撞击保险杠的速度为8.0km/h,以及对车辆纵向对称面呈60°角的撞击速度为4.8km/h,碰撞器的有效质量与试验车辆的“整车整备质量”相等,中心与撞击中心高度一致[2]。

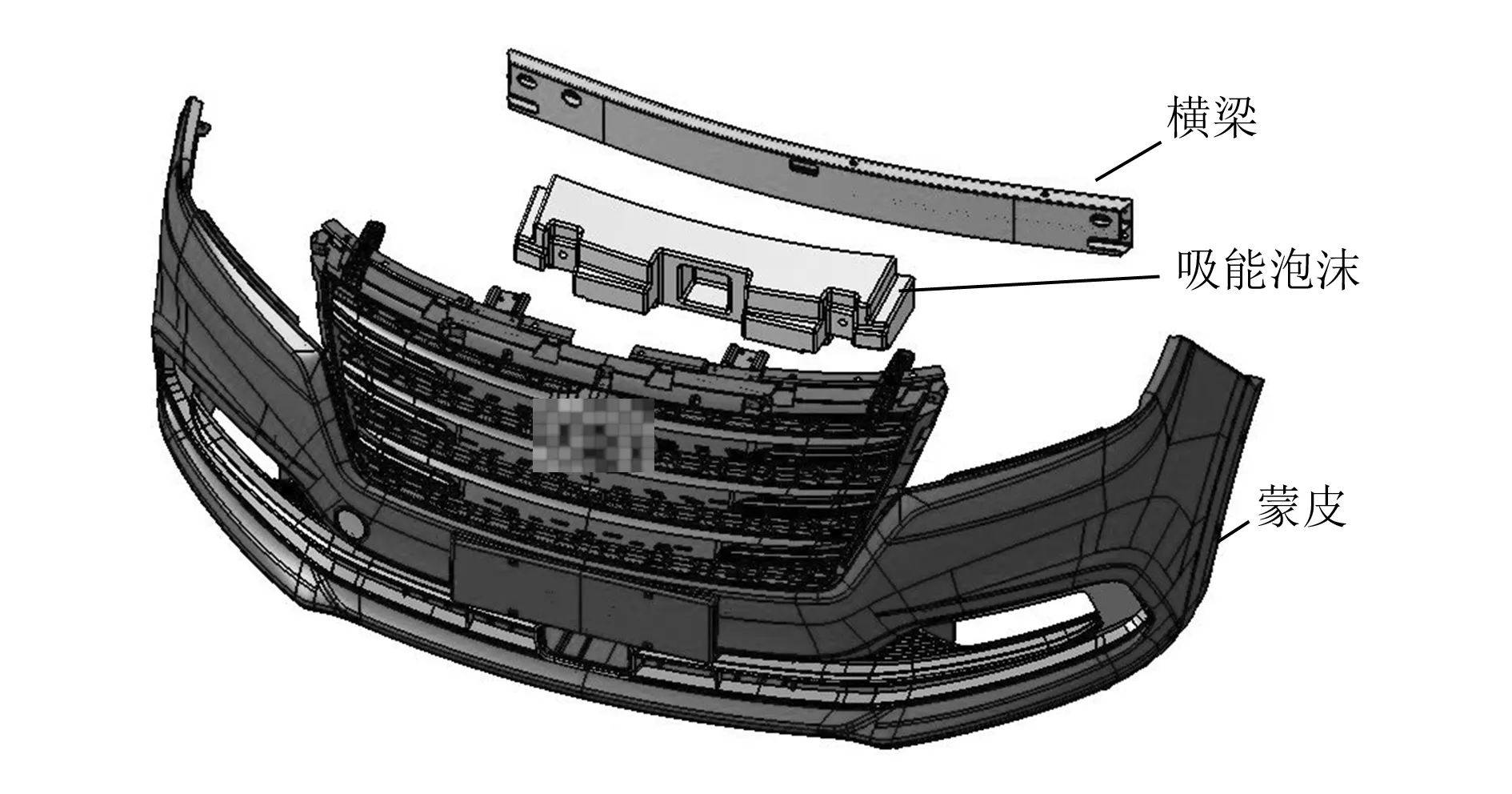

该前保险杠主要由蒙皮、吸能泡沫、保险杠横梁组成,该款汽车的前保险杠系统主要结构如图1所示。

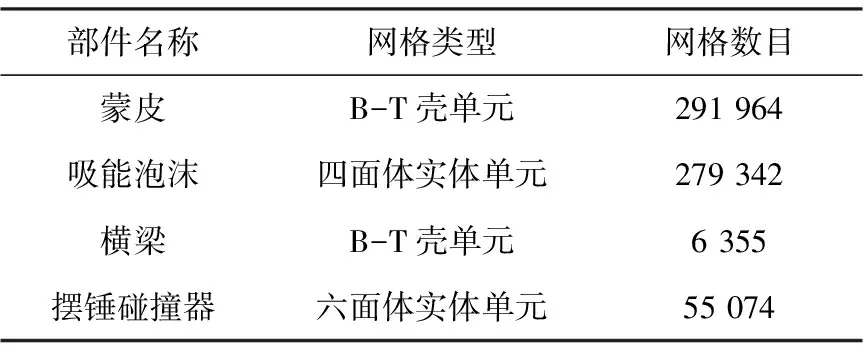

1.1 模型网格划分

将蒙皮按照5mm的特征尺寸划分,横梁按照8mm的网格尺寸划分,泡沫和碰撞器也按照8mm尺寸划分。最终主要部件的网格数目统计见表1。

图1 前保险杠系统主要结构图

表1 主要部件网格统计

1.2 材料模型的选择

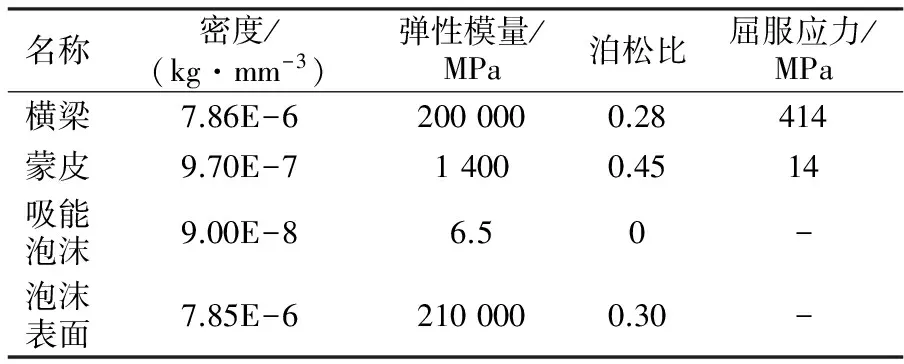

在模拟车辆碰撞时常用到以下几种材料模型:MATL24、MATL20、MATL57、MATL9等[3],本文用MATL24材料模型来模拟蒙皮和横梁的材料性能,并考虑应变率的影响;用MATL20材料模型来模拟摆锤碰撞器;用MATL57高度可压缩低密度发泡材料来模拟吸能泡沫的材料模型。另外,为防止泡沫产生负体积,保证计算的收敛,将空材料模型MATL9应用于吸能泡沫外表面。主要部件的材料参数见表2。

表2 主要部件材料参数

1.3 连接设置

现代轿车车身结构通常通过焊接、螺栓连接、铆接和卡扣连接等方式连接组成,不同部件连接建模通常分为以下3种:可变形体(柔性体)之间的连接、可变形体与刚形体之间的连接、刚形体之间的连接[4-5]。本文通过rigidbody模拟可变形锁扣之间的连接和螺栓连接。

1.4 配重和接触设置

为了减少计算量,只对保险杠系统进行分析,为了更符合实际结果,还要设置质心坐标,并赋予集中质量以达到“整车整备质量”1 595kg。另外碰撞器也要赋予相同的质量。

在整车碰撞中使用最多的是单面接触和面面接触。通常先设置一个总体的单面接触,用于防止部件自身或与其他部件的穿透。但是总体接触在一些关键部件可能失效,因此还需要局部定义接触[6]。本文除定义了总体接触外,还在泡沫与横梁、横梁与蒙皮、碰撞器与蒙皮之间单独设置了局部接触。

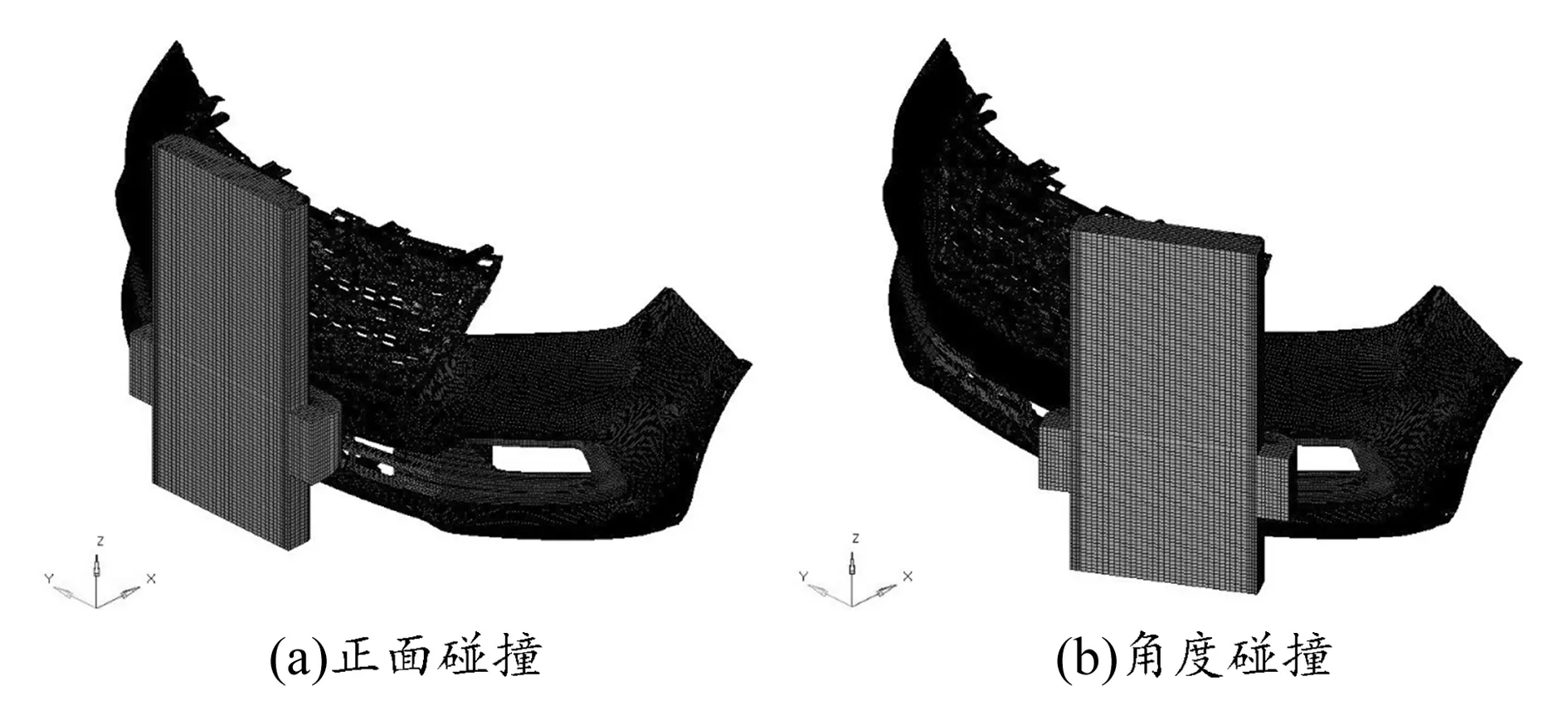

1.5 约束设置

根据低速碰撞法规,在整车碰撞试验中,摆锤碰撞器在水平方向上做自由运动,车辆需要放开刹车,整车在碰撞方向上不受约束,因此摆锤碰撞器需要控制垂直方向自由度,整车正面碰撞时x方向自由度不受限制,角度碰撞时x方向和y方向自由度不受限制。最后建立的保险杠低速碰撞有限元模型如图2所示。

图2 低速碰撞有限元模型

2 碰撞仿真结果分析

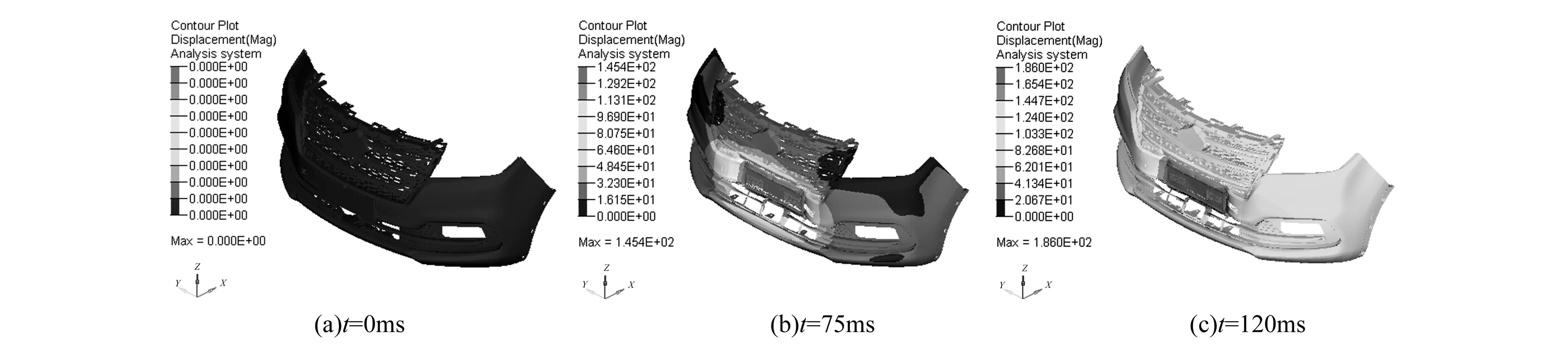

正面碰撞和角度碰撞的仿真时间均设为120ms,各个时刻碰撞模型的位移云图如图3和图4所示。正面碰撞时蒙皮中部是主要的变形区域,角度碰撞时蒙皮的角度位置是主要的变形区域,当t=120ms时,在正面碰撞工况下整个保险杠系统的最大位移为186.0mm,在角度碰撞工况下整个保险杠系统的最大位移为122.6mm,因为碰撞过程中保险杠系统在碰撞方向上不受约束,所以得到的位移是保险杠的变形与保险杠在碰撞方向上的位移之和。

图3 不同时刻保险杠系统的位移云图(正面碰撞)

图4 不同时刻保险杠系统的位移云图(角度碰撞)

2.1 碰撞能量分析

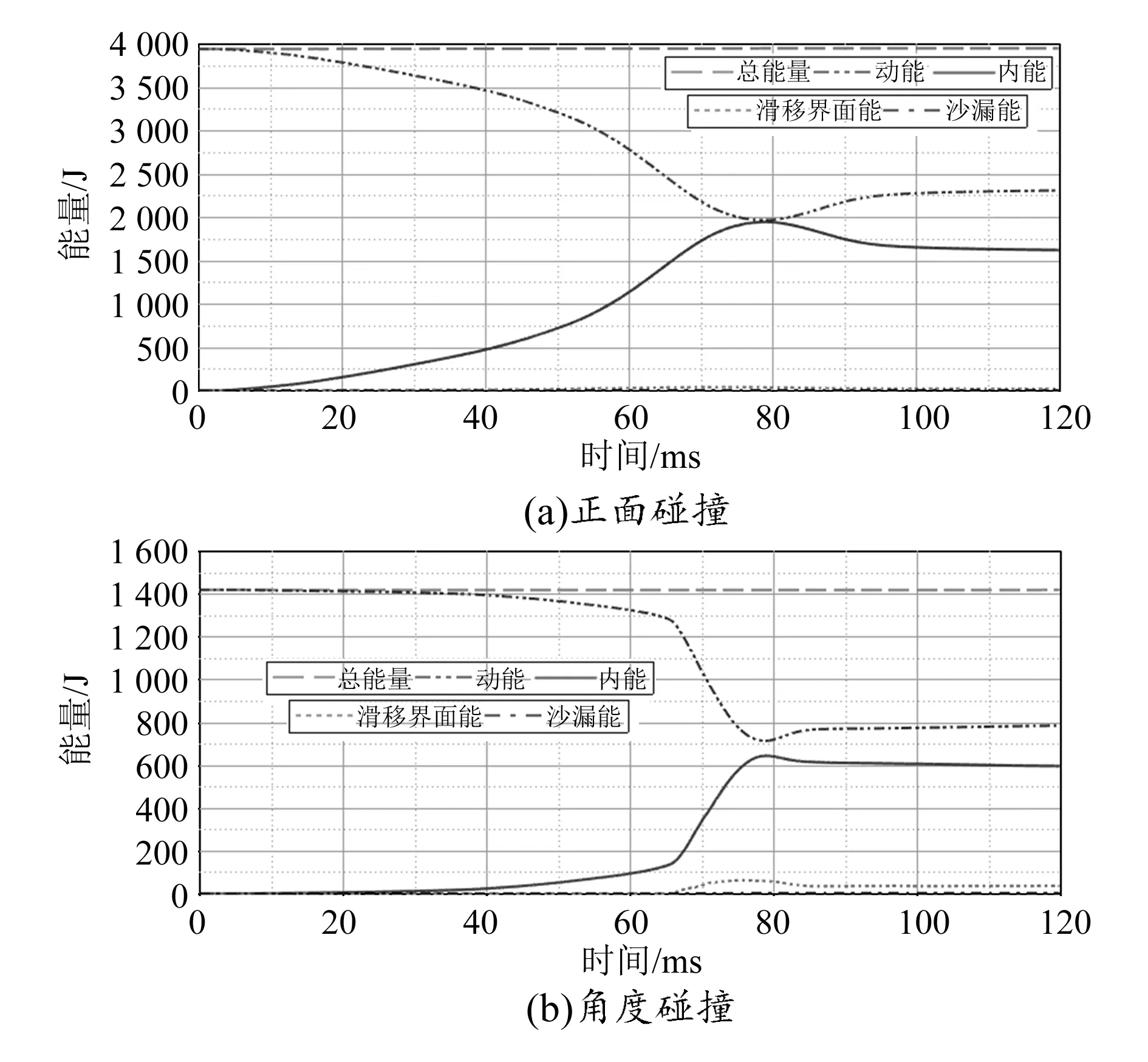

摆锤碰撞器的质量是1 595kg,当摆锤碰撞器以8.0km/h和4.8km/h的速度撞击前保险杠系统时,整体碰撞能量曲线如图5所示。

图5 整体碰撞能量曲线

由图可知,总能量曲线几乎水平,说明碰撞前后能量基本守恒。正面碰撞时初始总能量为3 938.34J,内能最大为1 945.22J,占总能量的49.39%;角度碰撞时初始总能量为1 417.04J,内能最大为643.75J,占总能量的45.43%;两种工况下保险杠均吸收了将近一半的能量,因此可知此保险杠系统整体吸能特性较好。

另外两种工况下沙漏能和滑移界面能均小于总能量的5%,而且曲线平滑性较好,无突变现象,因此可说明本模型的计算结果较为精确,可信度较高。

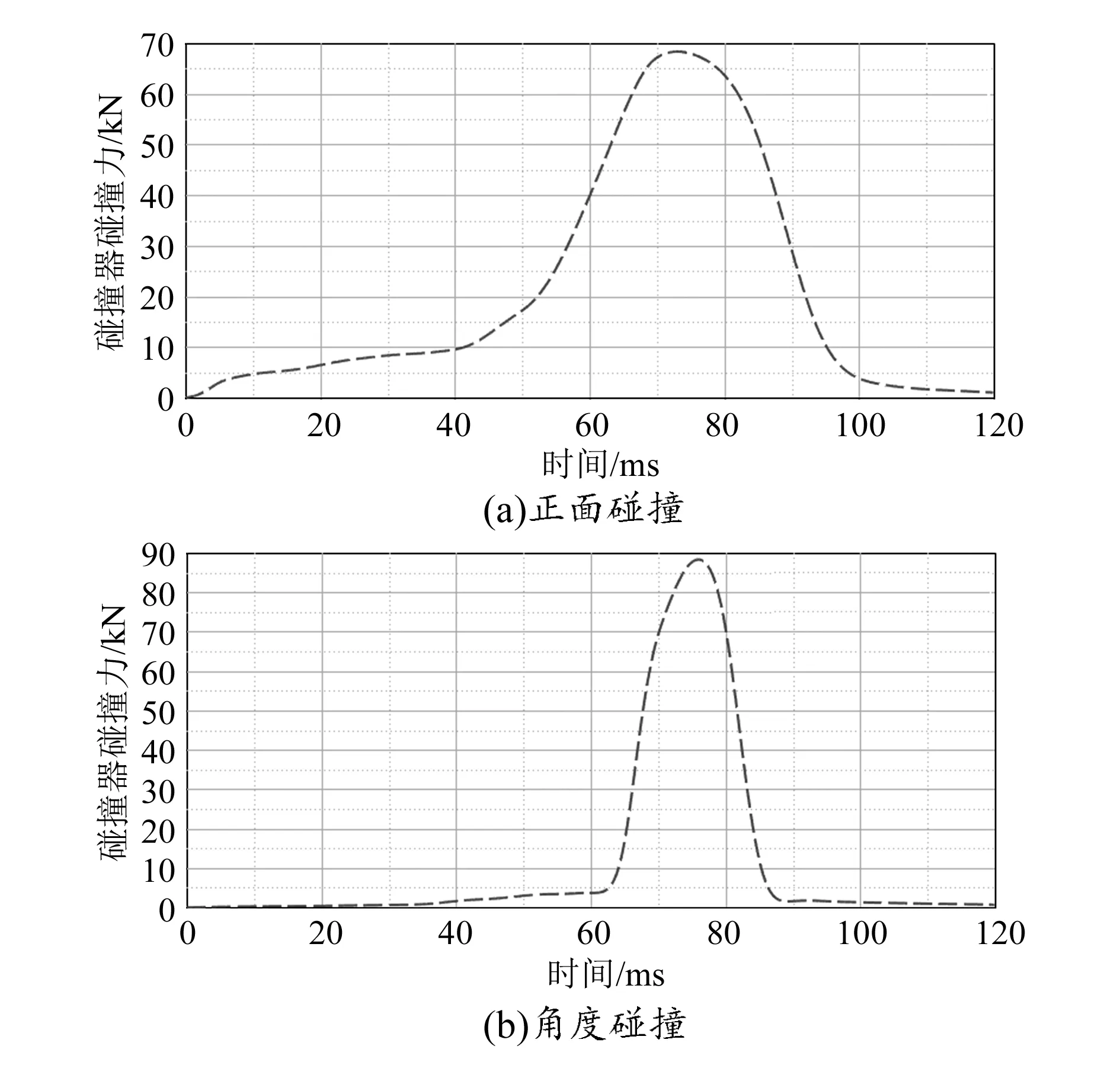

2.2 碰撞器加速度

正面碰撞和角度碰撞时碰撞器加速度和碰撞力曲线如图6和图7所示,很明显,两种工况下加速度曲线和碰撞力曲线走势几乎完全一致。根据力的计算公式F=ma,其中F为碰撞器碰撞力,m为碰撞器质量,a为碰撞器加速度,碰撞器质量与“整车整备质量”一致,即为1 595kg,计算得正面碰撞时Fmax1=68.31kN,角度碰撞时Fmax2=88.00kN,理论计算与仿真计算所得结果相对误差分别为0.10%和0.40%,由此可说明仿真结果是可信的。

2.3 碰撞器侵入量

本模型正面碰撞时碰撞器的许用侵入量L1=215mm,角度碰撞时碰撞器的许用侵入量L2=170mm。因汽车在碰撞方向上不受约束,所以为得到碰撞器的实际侵入量,要减去碰撞器随汽车的位移,最后得到的实际侵入量曲线如图8所示。正面碰撞时最大侵入量为λmax1=133.76mm,角度碰撞时最大侵入量为λmax2=94.34mm,均小于许用侵入量,因此保险杠起到了较好的保护作用。

图7 碰撞器碰撞力

2.4 保险杠横梁的变形量

正面碰撞时,为了保证散热器、发动机等结构的完整性,一般要求横梁的最大变形量Dmax不能超过其与这些重要结构的最小距离L3=50mm。角度碰撞时,因横梁绕一端转动,对横梁的最大变形没有要求。

最后得到的保险杠横梁的实际变形量如图9所示,正面碰撞时,随着碰撞的进行,蒙皮与泡沫先产生压缩变形,到50ms之后,横梁受到泡沫的挤压作用开始产生明显的变形,在80ms左右横梁的变形量达到最大,其最大值为10.98mm,随后碰撞器与保险杠开始分离,横梁的变形开始回弹,到115ms左右时,变形量维持在5.09mm左右,不再有显著变化,说明横梁产生了部分塑性变形,且占了总变形量的46.36%,这不利于碰撞后的维修,所以需要进一步改善。

图9 保险杠横梁变形量(正面碰撞)

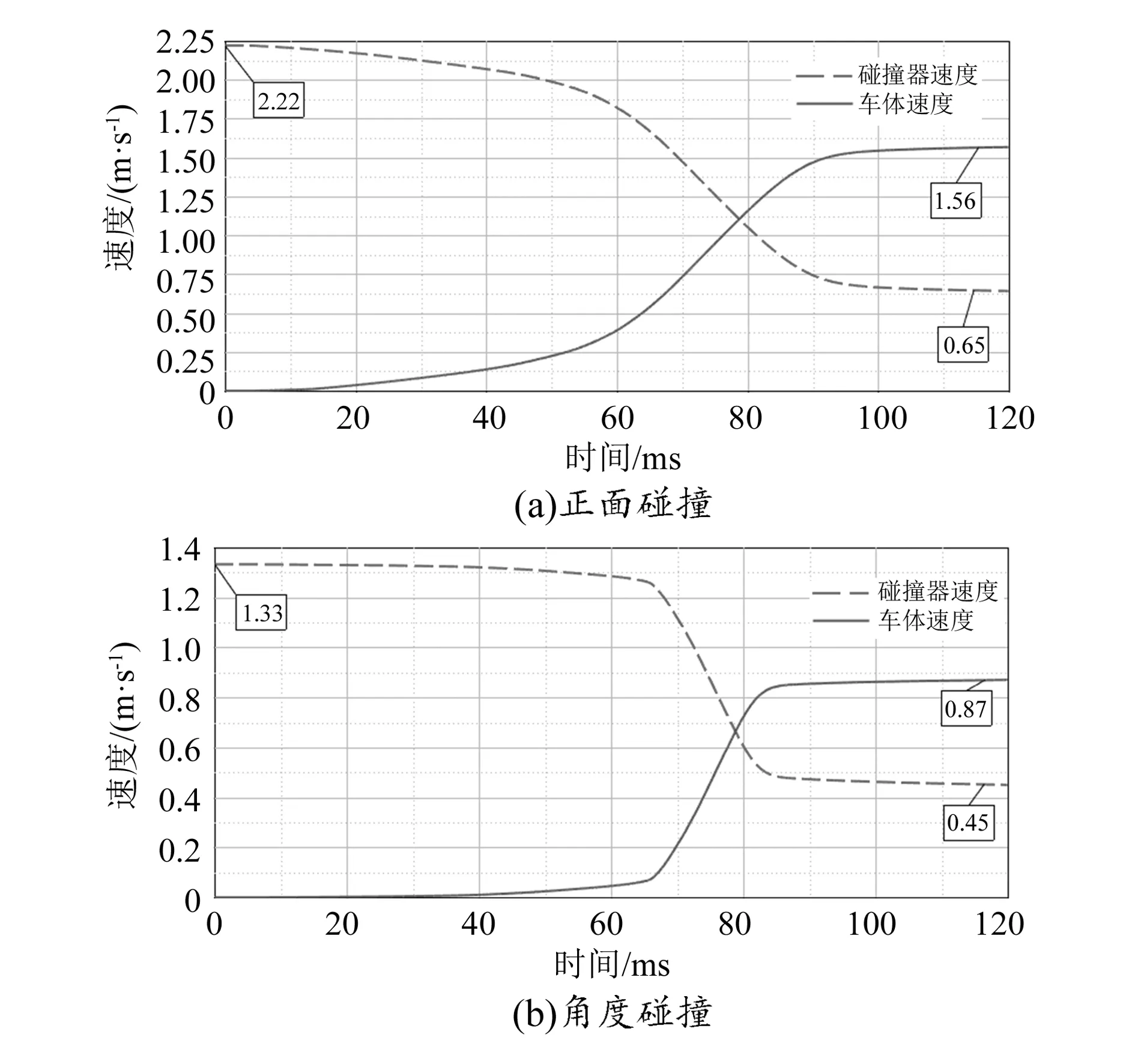

2.5 碰撞器和车体速度

随着碰撞的进行,碰撞器的速度将减小,汽车的速度将增大,摆锤的一部分动能将转化为汽车的动能,碰撞器和汽车的速度变化反映了保险杠系统的碰撞性能,可以用恢复系数e表示[7]:

(1)

式中:U1,U2分别为碰撞器和车体碰撞后的速度;V1,V2分别为它们碰撞前的速度。e越接近于1,说明保险杠系统的弹性变形越大,碰撞后恢复能力越好。

碰撞器与车体速度变化曲线如图10所示。由图可知,正面碰撞时碰撞器的初始速度为2.22m/s,车体初始静止,随着碰撞的进行,碰撞器的速度逐渐降低,车体的速度逐渐增加,在80ms左右时,碰撞器的速度与车体的速度一致,碰撞器侵入量最大,直到115ms左右时,碰撞器与车体速度趋于稳定,此时的碰撞器速度为0.65m/s,车体速度为1.56m/s,根据式(1)计算可得恢复系数e1=0.41;同理可求得角度碰撞时的恢复系数e2=0.32。由此可知,保险杠塑性变形较大,碰撞后恢复能力一般,不利于碰撞后汽车的维护,后续需要进行改进。

图10 碰撞器与车体速度

3 前保险杠安全性能改进

由以上分析可知,虽然此保险杠系统低速碰撞时耐撞性较好,但是碰撞后恢复能力较差,塑性变形较大,不利于汽车的维护,另外还要考虑汽车的轻量化,所以综合考虑后对保险杠横梁的材料和厚度提出两种方案进行改进:第一种方案选取某超高强度钢,其屈服强度为1 000MPa,横梁厚度由原来的2.5mm减为1.5mm;第二种方案选取某铝合金,其屈服强度为480MPa[8],横梁厚度为2.5mm。

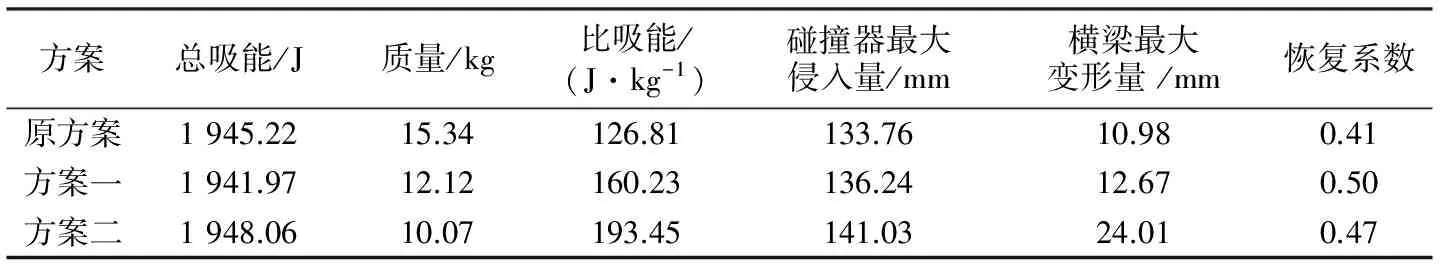

将改进后的模型进行仿真计算,最后得出改进前后的主要指标值见表3和表4。可以看出,改进后两个方案碰撞器侵入量和横梁最大变形量虽略有增加,但仍然在许用范围内,满足要求;总吸能变化很小,但是方案一质量下降了21.00%,方案二质量下降了34.35%,因此在正面碰撞和角度碰撞两种工况下方案一比吸能分别增加了26.35%和31.47%,方案二比吸能分别增加了52.55%和60.07%,达到了汽车轻量化的目标;两种工况下方案一恢复系数分别增加了21.95%和96.88%,而方案二的恢复系数分别增加了14.63%和0%,即方案二在角度碰撞时恢复系数并没有改变,但综合来说两种方案都提高了保险杠碰撞后的恢复能力。

表3 改进前后主要指标值(正面碰撞)

表4 改进前后主要指标值(角度碰撞)

综合考虑保险杠的恢复能力和汽车的轻量化,方案一相比另外两个方案来说更好,因此选用方案一,此时保险杠质量降低了21.00%,两种工况下的恢复系数分别增加了21.95%和96.88%,既满足法规要求,又极大地提高了保险杠碰后恢复能力,而且还考虑了轻量化。

4 结束语

本文基于比中国GB 17354—1998更为严格的法规——加拿大CFVSS215对某乘用车保险杠系统进行低速碰撞仿真分析,从吸能情况、对后部车体的保护和碰撞后恢复能力3方面进行评价,结果发现虽然低速耐撞性较好,能很好地保护后部重要部件,但是碰撞后恢复能力一般。因此对原保险杠横梁材料和厚度提出了两种改进方案,分析发现,方案一各方面性能更好,不但极大地提高了碰撞后恢复能力,而且实现了轻量化。但是还有一些不足,没有进行实车验证,后续需要根据实验数据作出调整。

参考文献:

[1]CALISKAN A G. Crashworthiness of composite materials and structures for vehicle applications[J].SAE Technical Papers, 2000(1): 251-264.

[2]肖丽芳.车身保险杠碰撞仿真分析及轻量化研究[D].上海:同济大学,2009.

[3]徐晶才.某轿车与行人碰撞小腿保护优化分析[D].长春:吉林大学,2017.

[4]钟志华, 张维刚,曹立波.汽车碰撞安全技术[M].北京: 机械工业出版社, 2003.

[5]胡远志, 曾必强,谢书港.基于LS-DYNA和HyperWorks的汽车安全仿真与分析[M].北京: 清华大学出版社, 2011.

[6]张振明.变厚度复合材料汽车防撞梁优化设计研究[D].长沙:湖南大学,2014.

[7]许莹莹. 基于低速碰撞和行人腿部保护的前保险杠系统研究[D].长沙:湖南大学, 2011.

[8]HOSSEINZADEH R, SHOKRIEH M M, LESSARD L B. Parametric study of automotive composite bumper beams subjected to low-velocity impacts[J]. Composite Structures, 2005, 68: 419-427.