2901-3过滤器壳体的工艺改进

2018-04-09朱宏学陈进军

朱宏学,陈进军,黄 斌

(大冶有色机电设备修造有限公司,湖北黄石 435000)

2901-3过滤器壳体是大冶有色金属集团冶炼厂所使用设备上的一个重要铸件,由笔者所在公司生产。图纸要求铸件在法兰端面加工后于交付前必须用端盖封闭两端法兰通过高压水密试验:10个标准大气压,高压持续10分钟。公司铸造车间前期造型工艺采用的是过滤器壳体横卧的浇注位置,生产的该型3个过滤器壳体不能达到技术要求,甚至在达到10个标准大气压前的升压阶段就开始渗漏。这样铸件没法达到交货标准,如不及时解决将严重影响交货期的执行。

经过与相关技术人员商讨,确定将过滤器壳体工艺改为竖立浇注位置、全刮板车板造型制芯、阶梯浇注的方式,取得了预期的良好效果。

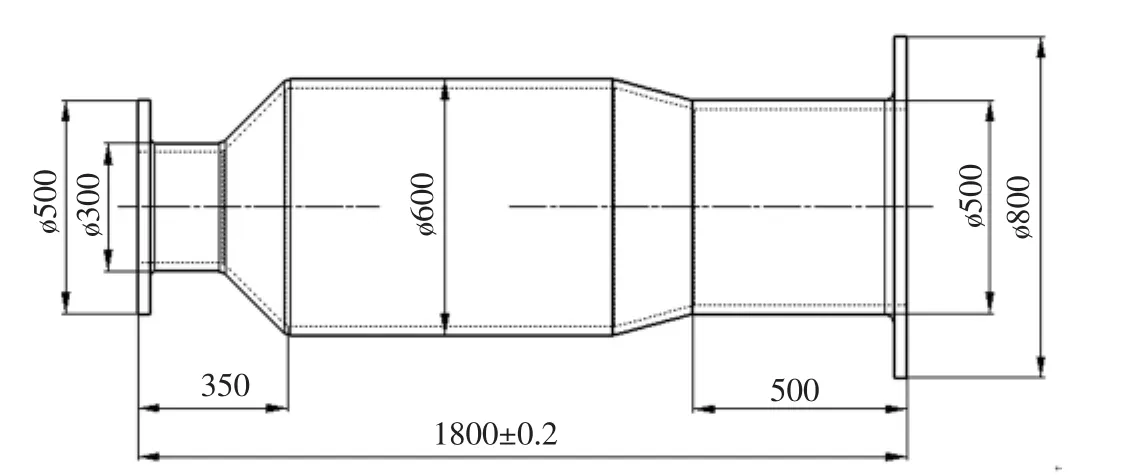

图1 铸件轮廓图

1 技术要求

铸件的轮廓图如图1所示,主要技术要求如下:

(1)HT200材质,铸件净重490kg,壁厚在20mm(壳体)~30mm(法兰)之间;

(2)铸件不得有裂纹、气孔、缩孔、夹渣、砂眼等影响质量及使用性能的缺陷;

(3)不加工表面尺寸精度按ZBT04006;

(4)将铸件缓慢加热到500~550℃保温3小时,随炉缓冷至150~200℃出炉空冷,进行消除内应力退火[1];

(5)铸件法兰端面加工后必须通过10个标准大气压、持续10分钟的高压水密试验。

2 工艺方案及参数

原定铸型图如图2所示。外型采用实样造型,砂芯采用板式半刮,两端法兰加工余量各10mm,法兰背面工艺补正量各2mm,铸件重量约530kg,工艺出品率85%。

图2 原来的铸型示意图

熔炼炉采用3T热风冲天炉;1420~1450℃出铁、镇温,浇注温度 1320~1350℃。

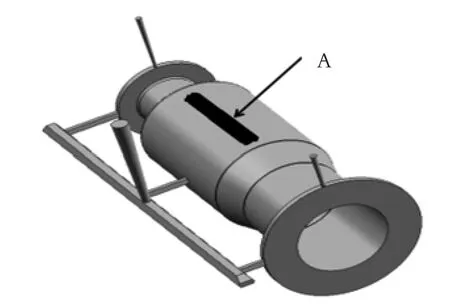

图3 渗漏部位相对位置图

3 检测结果

3.1 主要问题

首件在加压到6个标准大气压时在壳体最大直径ø600mm的某些部位已经开始潮湿,随着压力向10个标准大气压增加,这些地方出现水滴直至发生喷射泄压停机。

第二件加压到10个标准大气压持续5分钟时开始在最大直径ø600mm的某些部位出现潮湿,接着这些地方出现水滴,达到8分钟发生喷射而泄压停机。

第三件加压到10个标准大气压持续7分钟时开始在最大直径ø600mm的某些部位出现潮湿,接着这些地方出现水滴,达到9分钟发生喷射而泄压停机。

经观察发现,上述三件发生渗(泄)漏的部位均发生在浇注位置最大直径ø600mm的上部,呈点线条状分布,如图3中A所指示区域。

尺寸检测显示浇注位置最大直径ø600mm的上部壁厚在18mm~20mm,最薄处15mm;对应下部壁厚20mm~22mm,最厚处25mm。

其余各项检测指标均合格。

4 问题分析

笔者接到改进任务后,主要围绕解决高压渗(泄)漏,兼顾均匀壁厚进行了细致分析。

(1)按照图2壳体横卧浇注位置方案,铁水充型过程ø600mm的上部无疑是最后充型的部位,虽然此处设置有数个出气口,但不足以排除浇注带入和产生的渣气,以及砂芯在浇注过程产生的未通过砂芯两端出气孔排出的气体。

继续按照壳体横卧浇注位置在顶部开设数个排气集渣冒口,浇注系统为分型面中注,铁水将经过中薄壁再进入冒口,不符合有利于除气排渣的顺序凝固,而且冒口根部容易产生热节疏松,去除冒口可能导致铸件掉肉,对打磨质量也有较高要求。所以设置排气集渣冒口不合适。

(2)壁厚悬殊虽然在允许范围内,但如果继续按照横卧浇注位置,这无疑会加剧渗(泄)漏。

模型尺寸和造型中检记录均为合格,产生前叙尺寸差异应为砂芯在浇注过程中有一定程度上浮和向上挠曲变形。将现有芯头间隙2mm去掉会增加合箱过程压溃砂型的风险,而且对减小壁厚差意义不大;增长定位芯头的长度受到砂箱尺寸的制约;在半实半刮的实样芯盒部分做出反变形量,但不规则的变形量和需要得到光滑均匀的内表面,对模型制作修改要求过高。

(3)分析整个铸件结构,确认两端法兰为次要部位,而非加工的壳体回转面是重要工作部位。这与常规的加工面通常比较重要有区别。

5 方案改进

从以上分析得出在壳体横卧浇注位置的前提下,要解决上部渣气孔的问题以及顶部(偏薄)与底部(偏厚)壁厚悬殊问题存在很大困难,必须另辟蹊径。

(1)考虑将浇注位置改为图4所示的壳体竖立浇注方式,这样就将重要的壳体壁作为主要工作面放在了侧面[2],配合浇注系统形成由下至上的顺序凝固有利于渣气的上浮去除。

(2)砂型采用两块刮板制作,采取车板制作台芯,转轴取出后作为砂芯排气孔,合箱过程中在圆周每120°(共三处)调整径向壁厚,控制在(20±1)mm;改原来的中注式浇注系统为底-中-上三级阶梯浇注系统;在ø500mm法兰边沿等距离设置3个排气集渣压边冒口。

(3)铸件出品率83%,其余工艺参数不变。

图4 改进后的铸型示意图

6 方案验证

按照改进方案试制了一件,铸件毛坯和加工件均通过各项检测,随后又连续生产了三件均合格。其中:在高压密封试验中,升压和保压规定的压强和时间范围内,ø600mm圆周均未出现潮湿、水滴和喷射现象;抽检ø600mm各处壁厚,均在(20±1)mm范围内;ø500mm、ø800mm法兰端面加工后均无渣眼气孔。

7 结论

(1)对于带法兰的管套类铸件,图2所示浇注位置是砂型铸造最常见的形式,但它主要适合套壁没有特殊要求的情况,这时候法兰的(加工)质量应首要考虑;对于有特殊要求(例如:高压水密试验),特别是变径管套的最大管径处于中间位置,这时候管套壁就成为主要工作面,它的质量必须首先解决再兼顾法兰,采用图4所示浇注位置更加适宜[2]。

(2)对于管径较小和长径比较大管套类铸件,砂型铸造通常采用图2所示浇注位置,而对于管径较大和长径比较小的管套类铸件采用图4所示浇注位置可以方便造型制芯、减少铸件壁厚变动和提高铸件内在致密性。

参考文献:

[1] 崔忠圻.金属学与热处理 [M].北京:机械工业出版社,1988:395-396.